Планово-предупредительная система технического обслуживания и ремонта автомобилей

Содержание

Введение

Цель и задачи дипломной работ

. Технологический раздел

2. Организация технологического процесса, диагностирования,

технического обслуживания и ремонта рулевого управления

3. Расчётно-технологический раздел

4. Охрана труда и техника безопасности на таксомоторном

предприятии

Заключение

Список литературы

Приложения

Введение

Автомобильный транспорт играет первостепенную роль в пассажирских

перевозках, транспортировке грузов на короткие и средние расстояния. Он

занимает ведущее положение в городских и пригородных перевозках пассажиров и

грузов, а также на подвозе грузов к станциям железных дорог, речным пристаням,

морским портам и от них - к потребителям

История развития волжского автомобильного завода.

ОАО "АвтоВАЗ" - российская автомобилестроительная

компания, крупнейший производитель легковых автомобилей в России и Восточной

Европе. Контроль над компанией принадлежит альянсу Renault-Nissan. Полное

официальное название - Открытое акционерное общество "АвтоВАЗ".

Предыдущие названия - Волжский автомобильный завод

(ВАЗ) (1966-1971), Волжское объединение по производству легковых автомобилей

"АвтоВАЗ" (с 1971). Указом Президиума Верховного Совета РСФСР в 1972

году Волжскому автозаводу присвоено имя 50-летия СССР.

Ранее выпускал автомобили марки ВАЗ с наименованиями

"Жигули", "Нива", "Спутник", "Самара",

"Ока". В настоящее время производит автомобили под

собственной торговой маркой Lada("Лада"), а также автомобили марки

Nissan, Renault и Datsun. Кроме того, АвтоВАЗ поставляет другим производителям

машинокомплекты для выпуска автомобилей марки "Lada" и их

модификаций. Штаб-квартира и основное производство находятся в городе Тольятти.

История развития ВАЗ 2103.

ВАЗ-2103 "Жигули" - советский заднеприводный легковой

автомобиль II группы малого класса с кузовом седан. Был разработан совместно с

итальянской фирмой Fiat на базе модели Fiat 124 и серийно выпускался на

Волжском автомобильном заводе с 1972 по 1984 год. На экспорт ВАЗ-2103 шёл под

названием Lada 1500.

Формально освоение ВАЗ-2103 произошло в 1972 году, но на деле полноценное

производство ВАЗ-2103 началось только в начале 1973 года - а первые 1500 машин,

выпущенных в 4-м квартале 1972 года, комплектовались салоном от ВАЗ-2101 из-за

проблем с началом производства "троечных" деталей оформления салона,

и носили индекс ВАЗ-2103В (В - "временный"). Они не поступали в

розничную продажу, а вместо этого были проданы работникам самого ВАЗа и

заводов-смежников.

Базовый 77-сильный двигатель ВАЗ-2103 позволял достичь скорости в 100

км/ч за 16 секунд, делая его самым динамичным из массовых советских автомобилей

тех лет и сравнимым по динамике с западными аналогами по классу.

Отличия в отделке салона 2103 от ВАЗ-2101 были значительными.

Пространство над головой увеличено на 15 мм, а расстояние от потолка до сидения

составляло 860 мм. Панель приборов, в которой установлены часы, манометр

давления масла и - наследие спортивных разработок "Фиата" - тахометр,

изменена полностью. Появились толстые тканевые ковры на полу, улучшившие

внешний вид и шумоизоляцию. Были введены дополнительные пластиковые накладки,

благодаря чему в салоне практически не осталось "голого" металла - в

соответствии со стандартами семидесятых годов. Багажник "люксового"

варианта также имел превосходную отделку из формованного пластика.

За 12 лет было выпущено 1 304 899 автомобилей "третьей" модели.

Долгое время ВАЗ-2103 заслуженно считалась комфортабельной, надёжной и

динамичной машиной, а некоторые ценители марки считают ее самой элегантной и

стильной моделью ВАЗа вообще.

С целью правления эксплуатационного срока автомобиля

необходимо вовремя проходить техническое обслуживание.

Планово-предупредительная система технического обслуживания и ремонта

автомобилей, регламентированная "Положением о техническом обслуживании и

ремонте подвижного состава автомобильного транспорта", которая

представляет собой совокупность средств, нормативно-технической документации и

исполнителей, необходимых для обеспечения работоспособного состояния подвижного

состава.

Техническое обслуживание предназначено для поддержания автомобиля в

работоспособном состоянии, уменьшения интенсивности износа деталей,

предупреждения возникновения неисправностей и их выявления для своевременного

устранения. Соблюдение периодичности и качественное выполнение технического

обслуживания в установленном объеме обеспечивают постоянную техническую

готовность автомобиля и снижают потребность в ремонте. Техническое обслуживание

проводить на пунктах или площадках технического обслуживания или в специально

оборудованных помещениях, обеспечивающих обслуживающему персоналу необходимые

условия для работы. В объем технического обслуживания входят

контрольно-диагностические, крепежные, смазочные, регулировочные,

электротехнические и другие работы, выполняемые без разборки агрегатов и снятия

отдельных узлов с автомобиля.

Диагностирование - это определение технического состояния автомобилей, их

агрегатов и узлов без разборки. Диагностирование является техническим элементом

технического обслуживания и ремонта автомобилей.

Целью диагностирования при техническом обслуживании заключается в

определении действительной потребности в выполнении работ технического

обслуживания путем сопоставления фактических значений параметров с предельными,

а также в оценке качества выполнения работ.

Целью диагностирования при ремонте заключается в выявлении

неисправностей, причин их возникновения и установлении наиболее эффективного

способа устранения: на месте, со снятием агрегата узла или детали, с полной или

частичной разборкой и заключительным контролем качества выполнения работ.

Ежедневное техническое обслуживание включает уборку и мойку автомобиля,

контроль технического состояния систем механизмов, от которых зависит

безопасность движения, заправку топливом, контроль уровня масла и охлаждающей

жидкости в двигателе.

Первое техническое обслуживание дополнительно к работам ЕО включает

контрольно-диагностические, крепежные смазочные и регулировочные работы с целью

предупреждения случайных отказов до очередного технического обслуживания,

экономии топлива и других эксплуатационных материалов, а также уменьшения

окружающей среды.

Второе техническое обслуживание дополнительно к работам ТО-1 включает

контрольно-диагностические и регулировочные работы, связанные с частичной

разборкой составных частей автомобиля, их снятием и проверкой на специальном

оборудовании.

Периодичность, перечни и порядок выполнения работ по ТО проводятся в

заводских инструкциях по эксплуатации и сервисных книжках, прилагаемых к

автомобилю при продаже.

Регламентируемая "Положением о техническом обслуживании и ремонте

подвижного состава автомобильного транспорта" периодичность выполнения

ТО-1 и ТО-2 .

Сезонное техническое обслуживание проводят 2 раза в год с целью

подготовки автомобиля к эксплуатации в холодное или теплое время года, совмещая

его с очередным техническим обслуживанием, обычно с ТО-2 .

Ремонтомявляется комплекс операций по восстановлению исправного или

работоспособного состояния, ресурса и обеспечения безопасности работы

подвижного состава и его составных частей. Ремонт выполняется как по

потребности после появления соответствующего неисправного состояния, так и

принудительно по плану. Через определенный пробег или время работы автомобиля.

Второй вид ремонта является планово-предупредительным.

Ремонт автомобилей является объективной необходимостью, обусловленной

невозможностью обеспечения одинаковых сроков службы деталей и сборочных единиц

автомобиля при изготовлении и в процессе эксплуатации. В связи с этим

нецелесообразно прекращать эксплуатацию автомобиля при выходе из строя

отдельных деталей и сборочных единиц. Ремонт позволяет более полно использовать

ресурс деталей автомобиля и продлить срок его службы.

Виды ремонта.

Текущий ремонт предназначен для обеспечения работоспособного состояния

автомобилей с восстановлением или заменой отдельных его агрегатов, узлов и

деталей, достигших предельно допустимого состояния. Базовой называется деталь,

с которой начинают сбоку изделия. Присоединяя к ней другие детали и сборочные

единицы. Соответственно замена базовой детали обычно требуют полной разборки

изделия.

Определение потребности в текущем ремонте осуществляется обычно при

техническом обслуживании и диагностировании автомобиля, а выполнение его, как

правило, совмещается с текущим обслуживанием, либо производится при

возникновении отказов.

Капитальный ремонт предназначен для восстановления исправности и близкого

к полному (не менее 80%) ресурса автомобиля или агрегата путем замены или

восстановления любых сборных единиц и деталей, включая базовые. Капитальный

ремонт может производиться не обезличенным и обезличенным методам.

Методы ремонта.

Не обезличенный метод - метод ремонта, при котором сохраняется

принадлежность восстановленных деталей или сборочных единиц к определенному

объекту ремонта (автомобилю или агрегату), на котором они были установлены до

ремонту. При этом методе в определенной степени сохраняется взаимная

проработанность деталей, их первоначальна связь, что обеспечивает более высокое

качество ремонта.

Обезличенный метод- метод ремонта, при котором не сохраняется

принадлежность восстановительных деталей или сборочных к определенному объекту

ремонта. Данный метод может использоваться только на крупных предприятиях по

ремонту автомобильных агрегатов и позволяет упростить организацию выполнения

ремонтных работ и сократить время ремонта при большой производственной

программе предприятия.

Цель и задачи дипломной работы

Основной целью дипломной работы является освещение организации работ по

диагностированию, техническому обслуживанию и ремонту кривошипно-шатунного

механизма двс автомобиля ВАЗ 2103 в моторном цехе автотранспортного

объединения.

Цель дипломной работы реализуется рассмотрением основных задач:

Раскрыть историю развития автомобильной промышленности, значение

автомобильного транспорта в экономике государства. Методы и формы диагностики,

технического обслуживания и ремонта подвижного состава автомобильного

транспорта.

Описать устройство и принцип действия кривошипно-шатунного механизма.

Дать описание организации технологического процесса по техническому

обслуживанию и ремонту, а так же обоснование в выбор участка по ремонту

механизма. Описать виды работ выполняемых на участке.

Подобрать контрольно-измерительный инструмент, приборы, оборудование и

технологическую оснастку для диагностических работ, техническому обслуживанию и

ремонту несущей системы автомобиля, а так же описать неисправности, методы их

обнаружения и ремонта.

Выбрать и откорректировать исходные нормативы периодичности технического

обслуживания, а так же продолжительности простоя подвижного состава в

техническом обслуживании и ремонте; определить коэффициент технической

готовности и использование автомобиля; суммарный годовой пробег автомобиля.

Рассчитать годовую программу по техническому обслуживанию и

диагностированию и трудоемкости технических воздействий; количество ремонтных

рабочих в цехе.

Раскрываются вопросы охраны труда лиц, работающих на автомобильном

транспорте, а так же требования к инструменту и оборудованию рабочих мест.

технологический ремонт рулевой управление

1. Технологический раздел

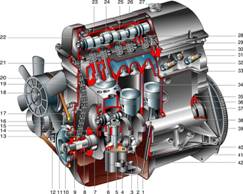

Назначение и устройство кривошипно-шатунного механизма.

Кривошипно-шатунный механизм служит для преобразования поступательного

движения поршня под действием энергии расширения продуктов сгорания топлива во

вращательное движение коленчатого вала. Коленчатый вал воспринимает усилия,

передаваемые от поршней шатунами, и преобразует их в крутящий момент, который

затем через маховик передается агрегатам трансмиссии.

Механизм состоит из поршня с поршневыми кольцами и пальцем, шатуна,

коленчатого вала и маховика.

Рис. 1. Двигатель ВАЗ-2103

- указатель уровня масла; 2 - шатун; 3 - сливная пробка поддона картера;

4 - масляный насос; 5 - шестерня привода масляного насоса; 6 - валик привода

масляного насоса; 7 - вкладыш коренного подшипника коленчатого вала; 8 - коленчатый

вал; 9 - передний сальник коленчатого вала; 10 - гайка крепления шкива; 11 -

шкив коленчатого вала; 12 - ремень привода насоса охлаждающей жидкости; 13 -

звездочка коленчатого вала; 14 - звездочка привода масляного насоса; 15 - шкив

генератора; 16 - крышка привода распределительного вала; 17 - башмак натяжителя

цепи; 18 - крыльчатка вентилятора; 19 - цепь привода распределительного вала;

20 - выпускной клапан; 21 - впускной клапан; 22 - звездочка распределительного

вала; 23 - корпус подшипников распределительного вала; 24 - распределительный

вал; 25 - пружины клапана; 26 - крышка головки блока цилиндров; 27 - крышка

маслозаливной горловины; 28 - рычаг клапана (рокер); 29 - регулировочный болт;

30 - головка блока цилиндров; 31 - датчик указателя температуры охлаждающей

жидкости; 32 - свеча зажигания; 33 - прокладка головки блока цилиндров; 34 -

поршень; 35 - держатель заднего сальника; 36 - задний сальник коленчатого вала;

37 - упорное полукольцо коленчатого вала; 38 - крышка коренного подшипника; 39

- маховик; 40 - блок цилиндров; 41 - крышка картера сцепления; 42 - поддон

картера.

Двигатель бензиновый, четырехтактный, четырехцилиндровый,

восьмиклапанный, рядный, с верхним расположением распределительного вала.

Система питания - карбюраторная. Порядок работы цилиндров: 1-3-4-2,

отсчет - от шкива коленчатого вала.

Блок цилиндров отлит из специального низколегированного чугуна, цилиндры

расточены непосредственно в блоке. В нижней части блока цилиндров расположены 5

опор коренных подшипников со съемными крышками, которые крепятся к блоку

специальными болтами. Отверстия в блоке цилиндров под подшипники обрабатываются

при установленных крышках, поэтому крышки невзаимозаменяемые и для отличия

маркированы рисками на наружной поверхности. В задней опоре имеются гнезда для

упорных полуколец, препятствующих осевому перемещению коленчатого вала. Спереди

устанавливается сталеалюминевое полукольцо (белого цвета), а сзади -

металлокерамическое (желтое). При этом канавки на них должны быть обращены к

коленчатому валу.

Вкладыши коренных и шатунных подшипников - тонкостенные сталеалюминевые.

Верхние вкладыши коренных подшипников (устанавливаемые в блоке цилиндров) 1, 2,

4 и 5 опор - с канавкой на внутренней поверхности. Нижние вкладыши коренных

подшипников и верхний вкладыш третьей опоры - без канавки, так же как и

вкладыши шатунных подшипников.

Коленчатый вал - из высокопрочного чугуна, имеет 5 коренных шеек и 4

шатунных. Вал снабжен восемью противовесами, отлитыми заодно с валом

(полнопротивовесный). Для подачи масла от коренных шеек к шатунным в нем

просверлены каналы, закрытые запрессованными и зачеканенными заглушками. Эти

каналы служат также для очистки масла: под действием центробежной силы твердые

частицы и смолы, прошедшие через фильтр, отбрасываются к заглушкам. Поэтому при

ремонте вала и при балансировке обязательно очищайте каналы от скопившихся

отложений. Заглушки повторно использовать нельзя - их заменяют новыми.

На переднем конце (носке) коленчатого вала на сегментной шпонке

установлены звездочка привода газораспределительного механизма и шкив привода

генератора и насоса охлаждающей жидкости. Шкив зажат между гайкой на переднем

конце вала и звездочкой. По его поверхности работает передний сальник

коленчатого вала, установленный в крышке привода распределительного вала,

отлитой из алюминиевого сплава. Задний сальник запрессован в держатель, также

отлитый из алюминиевого сплава, который крепится к заднему торцу блока

цилиндров. Сальник работает по поверхности фланца коленчатого вала. В задний

торец коленчатого вала запрессован передний подшипник первичного вала коробки

передач.

К фланцу коленчатого вала шестью самоконтрящимися болтами через общую

шайбу крепится маховик. Он отлит из чугуна и имеет напрессованный стальной

зубчатый венец для пуска двигателя стартером. Маховик устанавливают так, чтобы

конусообразная лунка около его венца находилась напротив шатунной шейки 4-го

цилиндра - это необходимо для определения ВМТ после сборки двигателя.

Шатуны - стальные, двутаврового сечения, обрабатываются вместе с

крышками. Чтобы при сборке не перепутать крышки, на них, как и на шатунах

клеймится номер цилиндра (он должен находиться по одну сторону шатуна и

крышки). В отверстия нижней головки шатуна запрессованы специальные болты; при

разборке их нельзя выбивать из головки. В верхнюю головку шатуна запрессована

сталебронзовая втулка. По ее диаметру шатуны подразделяются на три класса с

шагом 0,004 мм. Номер класса клеймится на крышке шатуна. Также шатуны

подразделяются на классы по массе, которая маркируется краской или буквой на

крышке шатуна. Все шатуны двигателя должны быть одного класса по массе.

Поршневой палец - стальной, трубчатого сечения, плавающего типа (свободно

вращается в бобышках поршня и в головке шатуна), от выпадения зафиксирован

двумя стопорными пружинными кольцами, расположенными в проточках бобышек

поршня. По наружному диаметру различают три класса пальцев (через 0,004 мм),

которые маркируются краской: 1 - синий (самый тонкий), 2 - зеленый, 3 -

красный.

Поршень - из алюминиевого сплава. Юбка поршня имеет сложную форму: в

продольном сечении она коническая, а в поперечном - овальная. В верхней части

поршня проточены три канавки под поршневые кольца. Канавка маслосъемного кольца

имеет сверления для подвода масла, собранного кольцом со стенок цилиндра, к

поршневому пальцу. Отверстие под поршневой палец смещено на 1,2 мм от

диаметральной плоскости поршня, поэтому при установке поршня необходимо

ориентироваться по выбитой стрелке на его днище: она должна быть направлена в

сторону шкива коленчатого вала.

Поршневые кольца расположены в канавках поршня. Верхние два кольца -

компрессионные. Они препятствуют прорыву газов в картер двигателя и

способствуют отводу тепла от поршня к цилиндру. Нижнее кольцо - маслосъемное.

Масло, собираемое со стенок цилиндра, подводится к отверстиям в бобышках поршня

и служит для смазки поршневого пальца.

Головка блока цилиндров - из алюминиевого сплава, общая для всех четырех

цилиндров. Она центрируется на блоке цилиндров двумя втулками и крепится 11

болтами. Если длина стержня болта превышает 120 мм, то его следует заменить

новым. Между блоком и головкой устанавливается безусадочная металлоармированная

прокладка.

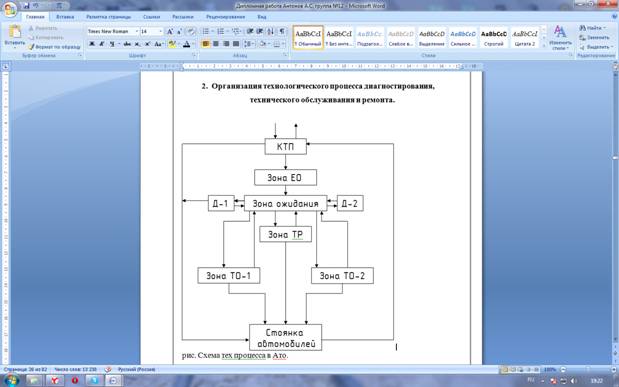

. Организация технологического процесса, диагностирования, технического

обслуживания и ремонта рулевого управления

Рис. 2. Схема технологического процесса в АТО.

Изменение условий хозяйствования обусловливает необходимость применения

новых, более совершенных организационных методов управления процессами ТО и

ремонта подвижного состава в АТО с учетом ситуации в региональных сервисных

рынках. Однако технологические принципы организации и управления и

производством ТО и ремонтом существенно не изменяется, что объясняет

необходимостью поддерживать технически исправное состояние подвижного состава в

условиях действия любых экономических механизмов.

Инженерно-техническая служба АТО в своей повседневной деятельности решает

ряд вопросов планирования и управления производством, которые условно можно

свести к следующим 4-м комплексом взаимосвязанных задач:

· определение программы работ, т.е. числа автомобилей

планируемых к постановке на диагностирование и ТО, номенклатуры и объемом

ремонтных работ;

· распределение автомобилей по производственным постам в

зависимости от специализации, оснащенности и занятости ;

· распределение наличных запасных частей и материалов по

автомобилям, агрегатом постами и пополнением их запасов;

· распределение заданий между ремонтными рабочими, постами и

участками ТО.

Центр управления производством состоит, как правило, из двух подразделений:

отдела (группы) оперативного управления (ООУ) и отдела обработки анализа

информации (ООАИ).

Выполнение каждого вида технического воздействия при организации

производства ТО и ремонта подвижного состава специализированной бригады или

участком (бригады ЕО, ТО-1, ТО-2,ТР, и др.)- технологический принцип

формирования производственных подразделений, в наибольшей степени отвечающей

требованиям централизованной системы управлению.

Объединение производственных подразделений (бригад, участков), выполняющих

технологически однородные работы, в производственные комплексы в целях удобства

управления ими.

Централизованная подготовка производства (комплектование оборотного фонда

запасных частей и материалов, хранение и регулирование запасов, доставка

деталей, узлов и агрегатов на рабочие посты мойка и комплектование ремонтного

фонда, обеспечение рабочих инструментом, а также перегон автомобилей в зонах

ТО, ремонта и ожидания) осуществляется специальным комплексом централизация

подготовки производства значительно сокращает непосредственные затраты времени

ремонтных рабочих, управленческого персонала и в конечном счете простои

автомобилей в ТО и ремонте.

Использование средств связи, автоматики, телематики и вычислительной

техники (система может активно работать лишь при наличии средств диспетчерской

связи и оргтехники).

Планирование и учет производства ТО и ТР автомобиля.

Прием подвижного состава с линии. Все автомобили,возвращающиеся с линии

принимаются дежурным механиком. Возможны две формы организации приема и выпуска

автомобиля на линию: операции производятся механиком контрольно-технического

пункта КТП, являющимся работником ОТК; операции выполняются механиками колонн.

Дежурный механик принимает автомобили, прибывшие с линии, и направляет на

уборочно-моечные работы (УМР) после выполнения УМР исправные автомобили

направляются на стоянку. Автомобили, подлежащие очередному ТО, а также те, по

которым появилась потребность в ремонте, дежурный механик после оформления

необходимой документации направляет по указанию диспетчера ООУ на посты

диагностирования, обслуживания и ремонта или в зону ожидания ремонта, если

посты заняты.

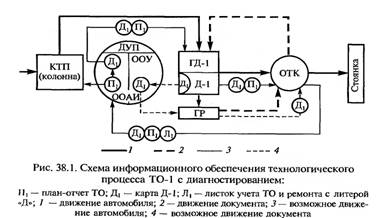

Планирование постановки автомобилей в ТО-1 с диагностированием Д-1.

Производится ООАИ или инженером производственно-технологического отдела,

как правило, по фактическому пробегу, отраженному в Лицевой карточке

автомобиля. Действующим "Положением о техническом обслуживании и ремонте

подвижногосостава автомобильного транспорта" допускается отклонение

планируемой периодичности ТО на +/- 10 % от нормативной. На основании данных

Лицевых карточек автомобилей, скорректированной нормативной периодичности и

расчетной суточной программы ТО-1 ООАИ составляется "План-отчет ТО" в

нескольких экземплярах, которые передаются механику КТП или колонны не полнее

чем за сутки до постановки автомобилей в ТО-1 с Д-1, бригадиру участка ТО-1

перед началом смены (вместе с комплектом бланков диагностических карт Д-1) и в

транспортный участок КПП - дежурному водителю - перегонщику.

Механик КТП (колонны) на основании полученного Плана-отчёта ТО

предупреждает водителя перед выездом на линию о запланированном ТО-1 (эта

информация дублируется обычно службой эксплуатации, которая проставляет штамп

"ТО-1" в путевом листе) и после возвращения автомобиля в парк

контролирует подготовку его водителем к проведению ТО-1 с Д-1, что включает в

себя:

· контроль качества УМР;

· контроль постановки автомобиля на специальные места ожидания

с удобным выездом;

· контроль отсутствия на автомобиле включенных противоугонных

устройств и запоров.

С началом работы зоны ТО-1 с Д-1 водитель-перегонщик доставляет

автомобиль на рабочие посты (линию) для выполнения рабат в соответствии с

принятой технологией. В процессе проведения регламентных работ ТО-1 с Д-1

бригадир заполняет диагностическую карту Д-1 и по окончании работ делает

отметку в плане-отчете ТО и ставит подпись в диагностической карте.

Контролер ОТК проводит выборочный контроль полноты и качества выполнения

работ (20-30% суточной программы), подписывает диагностические карты Д-1 и план

отчет ТО. Если в процессе выполнения работ ТО-1 или, что чаще всего, работ Д-1

выполняются неисправности по тормозам, рулевому управлению, переднему мосту,

ходовой части, устранение которых не предусмотрено технологией ТО-1 и

утвержденной перечне сопутствующих работ (для их выполнения требуется более 10

Чел-мин.) то бригадиром выписывается ремонтный листок и передается в ООУ ЦУП.

Диспетчер ООУ вносит заявку в свой оперативный сменный план, дает указание

водителю-перегонщику доставить автомобиль после окончания работ ТО-1 с Д-1 на

рабочий пост зоны ТР и принимает меры с организации технологической подготовки

указанных в ремонтном листке работ. Специализированной бригаде комплекса ТР

дается задание на выполнение работ, как правило в межсменное время с тем чтобы

утром автомобиль был готов к выходу на линию. В конце смены бригадир ТО-1

передает весь комплект заполненных и пописанных документов (план-отчет ТО,

диагностические карты Д-1) в ООАИ для обработки анализа.

Рис. 3. Схема информационного обеспечения технологического процесса ТО-1

с диагностированием

- план-отчет ТО;

- план-отчет ТО;  - карта Д-1;

- карта Д-1;  - листок учета ТО и ремонта с литерой

"Д"; 1 - движение автомобилей; 2 - движение документа; 3 - возможное

движение автомобиля; 4 - возможное движение документа.

- листок учета ТО и ремонта с литерой

"Д"; 1 - движение автомобилей; 2 - движение документа; 3 - возможное

движение автомобиля; 4 - возможное движение документа.

Назначение моторного цеха.

Моторный цех предназначен для выполнения ремонта двигателя и его,

комплектующих в основном путем замены неисправных деталей новыми или ранее

отремонтированными.

Технологический процесс ремонта включает: притирку и шлифовку клапанов,

замену поршневых пальцев, поршней, поршневых колец, замену вкладышей шатунных и

коренных подшипников на вкладыши эксплуатационных размеров, замену прокладки

головки блока, устранение трещин и пробоев (в сварочном или агрегатном

отделении), мойку двигателя в целом или разборном состоянии, полную или

частичную разборку в соответствии с объемом ремонта, мойку снятых деталей и их

дефектовку, комплектовку деталей после ремонта из запасных частей; сборку и

испытания двигателя.

Контрольно-измерительный инструмент.

Микрометр - универсальный инструмент (прибор), предназначенный для

измерений линейных размеров абсолютным или относительным контактным методом в

области малых размеров с низкой погрешностью (от 2 мкм до 50 мкм в зависимости

от измеряемых диапазонов и класса точности), преобразовательным механизмом

которого является макропара винт - гайка.

Рис. 4. Микрометр.

Поверочная линейка в машиностроении, линейка, предназначенная для

определения не прямолинейности (не плоскостности и не параллельности)

поверхности, т. е. наибольшего расстояния от точек её реального профиля до

прилегающей прямой (ребра линейки).

Рис. 5. Поверочная линейка.

Индикаторный нутромер реализует относительный метод измерения. Данный

прибор широко применяется для замеров внутренних размеров изделий. Нутромеры

индикаторного вида выпускают со стандартизованными пределами измерений. К

прибору прилагаются сменные стержни и шайбы, устанавливающиеся в отверстие

тройника головки нутромера. Они отличаются друг от друга на величину в 1 мм или

5 мм.

Рис. 6. Индикаторный нутромер.

Щупы применяются для определения величины зазоров между отдельными

поверхностями детали или сопряженными деталями. Можно применять как одну, так и

не сколы к сложенных вместе пластинок.

Рис. 7. Щупы.

Весы - устройство или прибор для определения массы тел (взвешивания) по

действующему на них весу, приближённо считая его равным силе тяжести. Вес тела

может быть определён как через сравнение с весом эталонной массы (как в

рычажных весах), так и через измерение этой силы через другие физические

величины.

Рис. 8. Весы.

Индикатор часового типа - измерительный прибор, инструмент, предназначен

для абсолютных и относительных измерений и контроля отклонений от заданной

геометрической формы детали, а также взаимного расположения поверхностей.

Рис. 9. Индикатор часового типа.

Штангенциркуль используется для измерения деталей,

причём, как их внутренних частей, так и внешних. Для этого инструмент имеет

металлическую штангу с разметкой, верхние и нижние губки и рамку с нониусом.

Рис. 10. Штангенциркуль.

Динамометрический ключ - это прецизионный инструмент для затяжки

резьбовых соединений с точно заданным моментом.

Рис. 11. Динамометрический ключ.

Диагностическое оборудование.

Автомобильный стетоскоп - это устройство для прослушивания различных

шумов, стуков и других звуков в самых различных узлах и агрегатах автомобиля.

Рис. 12. Автомобильный стетоскоп.

Компрессометр - предназначен для проверки компрессии в

цилиндрах двигателей.

Рис. 13. Компрессометр.

Магнитный дефектоскоп - устройство для обнаружения дефектов в изделиях из

различных металлических и неметаллических материалов методами неразрушающего

контроля. К дефектам относятся нарушения сплошности или однородности структуры,

зоны коррозионного поражения, отклонения химического состава и размеров и др.

Рис. 14. Магнитный дефектоскоп.

Контактный профилометр - прибор, предназначенный для измерения

неровностей поверхности. Для оценки неровности поверхности часто используют

специальный показатель - шероховатость поверхности. Типичный профилометр

содержит шкалу, на которой и отсчитываются значения показателя шероховатости

поверхности.

Рис. 15. Контактный профилометр.

Инструменты и приспособления.

Приспособление для снятия и установки поршневых колец. Рис. 16. Позволяют

демонтировать поршневые кольца без опасности повредить их.

Рис. 16.

Универсальный набор инструментов. Рис. 17.

Рис. 17.

Ключ для свечей зажигания - предназначен для снятия и установки свечей

зажигания. Рис. 18.

Рис. 18.

Тиски слесарные инструмент - для фиксирования детали при различных видах

обработки (пиление, сверление, строгание и т. д.). Рис. 19.

Рис. 19.

Электрическая дрель - инструмент, предназначенный для придачи

вращательного движения сверлу или другому режущему инструменту для сверления

отверстий в различных материалах при проведении строительных, отделочных,

столярных, слесарных и других работ. Рис. 20.

Рис. 20.

Оправка для поршневых колец. При сборке двигателя, когда надо установить

поршни в цилиндры поршневые кольца необходимо сжать. Для этого требуется

специальная оправка. Рис. 21.

Рис. 21.

Приспособление для запрессовки поршневого пальца в верхнею головку

шатуна. При сборки шатунно-поршневой группы необходимо установить палец в

верхнею головку шатуна для этого используется специальное приспособление (рис.

22) которое обеспечивает точное положение пальца в верхней головки шатуна и в

поршне.

Рис. 22. 1 - валик; 2 - поршневой палец; 3 - направляющая втулка; 4 -

винт; 5 - дистанционное кольцо.

2.5 Технологическое оборудование и организационная оснастка

Установка для мойки и очистки деталей - предназначена для мойки

двигателей, трансмиссий и других агрегатов легковых автомобилей.

Рис. 22. Установка для мойки и очистки деталей.

Верстак - рабочий стол для обработки вручную изделий из металла, дерева и

других материалов. Верстак (двух тумбовый) 2 тумбы - 5 ящиков, центральный

замок, полка, оцинкованная столешница.

Рис. 23. Верстак.

Стенд для ремонта двигателей предназначен для подвешивания двигателя с

целью работ по диагностике, ремонту и транспортировки по помещению.

Механизм вращения позволяет изменять углы подвешенного мотора.

Рис. 24. Стенд для ремонта двигателей.

Пресс монтажно-заприсовачный используется при сборке прессовых соединений

и других слесарных операций.

Рис. 25. Пресс монтажно-заприсовачный.

Вертикально-сверлильный станок - предназначенных для получения сквозных и

глухих отверстий в сплошном материале, для чистовой обработки, расточки

(зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо

другим способом, для нарезания внутренних резьб, для зенкования торцовых

поверхностей.

Рис. 26. Вертикально-сверлильный станок.

Печь электрическая - электротермическая установка, в которой тепло

выделяется за счет протекания тока по проводнику.

Рис. 27. Печь электрическая.

Стенд для сборки (разборки) шатуна и поршня- предназначен для

разборки/сборки шатунно-поршневой группы

Рис. 28. Стенд для сборки (разборки) шатуна и поршня.

Кран-балка - крановое оборудование мостового типа, используемое для

осуществления разнообразных подъемно-транспортных и погрузочно-разгрузочных

работ на крановых эстакадах, на складах и в промышленных цехах производственных

предприятий.

Рис. 29. Кран-балка.

Стенд для холодной обкатки двигателя - предназначен для холодной обкатки

двигателя и проверки работоспособности его систем.

Рис. 30. Стенд для холодной обкатки двигателя.

.6 Техническое обслуживание и диагностика кривошипно-шатунного механизма

ЕО ежедневно при пуске двигателя следует обращать внимание на легкость

пуска и работу двигателя на различных режимах (в том числе и в дороге), на

возможное дымление двигателя. Большое количество бело-сизого дыма указывает на

прорыв в камеру сгорания через не плотности масла, а темно-бурый дым

свидетельствует о переобогащении рабочей смеси или о неполном ее сгорании из-за

неисправности системы зажигания. Перед выездом водитель должен проверить общее

состояние двигателя, опорных подушек, нет ли течи охлаждающей жидкости или

масла.провести контрольный осмотр и необходимые крепежные работы; тщательно

проверить крепление всех элементов на двигателе. Крепежные работы следует

проводить наложение ключа на каждую гайку или болт с попыткой подтянуть их с

соответствующим усилием. В первую очередь это касается различных крышек, из-под

прокладок которых наблюдается течь масла в том числе и из-под прокладки

поддона. При обнаружении серьезных неисправностей следует оформить "Заявку"

на ТР.

ТО-2 выполнить объем работ при TO-1. Провести тщательную (углубленную)

диагностику на спец постах диагностики - Д-2 или сопутствующую диагностику

непосредственно на рабочих местах. Диагностика включает в себя комплексную

проверку технического состояния кривошипно-шатунного механизма вышеуказанными

методами и приборами. При обнаружении сверх объемных работ, который нельзя

устранить в TO-2, оформляется "Заявка" на проведение соответствующих

работ в зоне текущего ремонта + с привлечением мотористов, а при необходимости

и со снятием двигателя для ремонта в моторном цехе. При TO-2 разрешается в

порядке сопутствующего ремонта (СР) заменять отдельные неисправные

легкодоступные детали (прокладку клапанной крышки, поврежденные опорные подушки

и т.п.).

Кривошипно-шатунный механизм имеет следующие признаки неисправности:

появление посторонних стуков и шумов, падение мощности двигателя, повышенный

расход масла, перерасход топлива, появление дыма в отработавших газах.

Стуки и шумы в двигателе возникают в результате повышенного

износа его основных деталей и появления между сопряженными деталями увеличенных

зазоров.

Перед диагностированием двигатель следует прогреть до

температуры охлаждающей жидкости (90 ± 5)°С. Прослушивание производят,

прикасаясь острием наконечника звукочувствительного стержня в зоне сопряжения

проверяемого механизма.

Работу сопряжения поршень - цилиндр прослушивают по

всей высоте цилиндра по зонам 1 (рис. 31) при малой частоте вращения

коленчатого вала с переходом на среднюю стуки сильного глухого тона,

усиливающиеся с увеличением нагрузки, свидетельствуют о возможном увеличении

зазора между поршнем и цилиндром, об изгибе шатуна, поршневого пальца и т.д.

Сопряжение поршневое кольцо - канавка проверяют на

уровне НМТ хода поршня (зона 8) на средней частоте вращения КВ слабый стук

высокого тона свидетельствует об увеличенном зазоре между кольцами и канавками

поршней, либо о чрезмерном износе или поломке колец.

Сопряжение поршневой палец - втулка верхней головки

шатуна проверяют на уровне BMT (зона 3) при малой частоте вращения КВ с резким

переходом на среднею. Сильный стук высокого тона, похожий на частые удары

молотком по наковальне, говорит о повышенном износе деталей сопряжения.

Работу сопряжения коленчатый вал - шатунный подшипник

прослушивают в зонах 7 на малых и средней частотах вращения КВ. Глухой звук

среднего тона сопровождает износ шатунных вкладышей. Стук коренных подшипников

КВ прослушивают в этих же зонах (чуть ниже) при резке изменении частоты

вращения КВ (максимальным открытием или прикрытием дроссельной заслонки),

сильный глухой стук низкого тона свидетельствует об износе коренных

подшипников.

Стук в клапанных механизмах прослушивают в зонах 2,

наличие износа шеек распределительного вала зонах 5, а износа распределительных

шестерен в зоне 6.

Рис. 31. Зоны Прослушивания двигателя.

Прослушивание шумов и стуков выполняется с помощью

стетоскопа.

Падение мощности двигателя вызывается уменьшением

компрессии в результате: нарушения уплотнения прокладки головки цилиндров при

слабой или неравномерной затяжке гаек крепления или повреждения прокладки;

пригорание колец в канавках поршня вследствие отложения смолистых веществ и

нагара; износа, поломки или потери упругости колец; износа стенок цилиндров.

Компрессию в цилиндрах двигателя проверяют от руки или

компрессометром. Для проверки компрессии от руки вывертывают свечи зажигания,

за исключением свечи проверяемого цилиндра. Вращая коленчатый вал пусковой

рукояткой, по сопротивлению проворачиванию судят о компрессии. Так же проверяют

компрессию и в остальных цилиндрах.

Для проверки компрессии компрессометром следует

прогреть двигатель, вывернуть свечи, полностью открыть дроссельную и воздушную

заслонки. Установить резиновый наконечник компрессометра в отверстие свечи и провернуть

коленчатый вал на 8-10 оборотов. О величине компрессии судят по показаниям

компрессометра. После проворачивания коленчатого вала в исправном цилиндре

величина компрессии должна быть 7,0-7,8 кгс/см². Таким образом нужно последовательно

проверять компрессию в каждом цилиндре.

О техническом состоянии цилиндропоршневой группы и

клапанов можно судить по относительной величине утечки воздуха (контролируемой

специальным манометром), подаваемого под давлением в цилиндры двигателя с

помощью прибора К-69. При этом сжатый воздух подают в каждый цилиндр двигателя

через отверстия для свечей зажигания.

Повышенный расход масла, перерасход топлива и дымный

выпуск отработавших газов серого цвета (при нормальном уровне масла в картере)

обычно появляются при залегании поршневых колец или их износе. Залегание кольца

можно устранить без разборки двигателя, для чего в каждый цилиндр горячего

двигателя заливают на ночь через отверстие для свечи зажигания по 20г смеси

равных частей денатурированного спирта и керосина. Утром двигатель следует

пустить, дать проработать 10-15 мин, остановить и заменить масло.

Отложение нагара на днищах поршней и камер сгорания

снижает теплопроводность, что вызывает перегрев двигателя, падение его мощности

и повышение расхода топлива. Для удаления нагара необходимо выпустить воду из

системы охлаждения, снять приборы, укрепленные на головке цилиндров, и,

отвернув гайки, осторожно отделить головку цилиндров, не повредив прокладку.

Если прокладка приклеилась к блоку или головке цилиндров, то ее следует

отделить, пользуясь тупым ножом или широкой тонкой металлической полоской.

Нагар удаляют деревянными скребками или скребками из мягкого металла, чтобы не

повредить днище поршней или стенки камеры сгорания. Удаляя нагар, следует

закрывать чистой ветошью соседние цилиндры. Нагар снимается легче, если его

размягчить, положив на него ветошь, смоченную керосином. При установке

прокладки головки цилиндров ее нужно натереть порошкообразным графитом.

Трещины в стенках рубашки охлаждения блока и головки

цилиндров могут появиться при замерзании воды или заполнении рубашки охлаждения

горячего двигателя холодной водой.

.7 Неисправности кривошипно-шатунного механизма

При проведении ремонтных работ двигателей в моторных цехах для

разборочно-сборочных работ широко используют стенды различных моделей. Все они

оснащены кронштейнами крепления двигателей, поддонами для сбора остатков масла

и механизмом поворота двигателя (с ручным или электромеханическим приводом)

вокруг продольной или поперечной оси в целях повышения удобства в ходе

проведения работ.

Изношенные стенки цилиндров промеряются в 4 поясах и двух плоскостях

крест-накрест с помощью нутромера (рис. 32).

Рис.32.

Перед проверкой нутромер устанавливают на ноль с помощью кольцевого

калибра соответствующим номинальному размеру цилиндра.

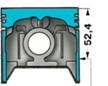

Измерения диаметра поршней проводятся в плоскости перпендикулярно

поршневому пальцу на расстоянии от днища поршня 52,4 (рис. 33). Подбор поршней

к цилиндрам проводится без колец при комнатной температуре.

Рис. 33.

Поршни должны подбираются по массе, разброс не должен превышать более ±

2,5г. При необходимости замены 1 шатуна его подгоняют по массе, путем снятия

метала с бобышек на крышке и головки шатуна.

На двигателе ВАЗ-2103 существуют 5 до ремонтных групп поршней (A, B, C, D, E), каждый из которых увеличен на 0,01мм.. - 76,00-76,01

мм.. - 76,01-76,02 мм.. - 76,02-76,03 мм.. - 76,03-76,04

мм.. - 76,04-76,05 мм.

Если у двигателя, бывшего в эксплуатации, зазор превышает 0,15 мм, то

необходимо заново подобрать поршни к цилиндрам, чтобы зазор был по возможности

ближе к расчетному.

Ремонтные поршни подразделяются на 3 группы: А, С, Е.. -

75,940-75,950. - 75,960-75,970. - 75,980-75,990

Зазор по высоте между поршневыми кольцами и канавками поршня проверяется

как показано на рисунке 34. Номинальный зазор для верхнего компрессионного

кольца составляет 0,045-0,08 мм, для второго 0,025-0,06 мм и для маслосъемного

0,02-0,055 мм. Предельно допустимые зазоры при эксплуатации 0,15 мм.

Рис. 34.

Зазор в замках поршневых колец проверяется набором щупов, вставляя кольца

в калибр, имеющий диаметр отверстия, равный номинальному диаметру кольца с

допуском ± 0,003 мм.

Зазор должен быть в пределах 0,25-0,45 мм для всех колец. Если зазор

недостаточный, запиливают стыковые поверхности, а ели повышенный - замените

кольца.

Пальцы подбирают к поршням и шатунам таким образом, чтобы при комнатной

температуре на двигателях ВАЗ смазанный моторным маслом палец входил в

отверстие бобышки поршня от усилия большого пальца руки и не выпадал из него

под собственным весом. В поршень палец вставляется после нагрева головки шатуна

до 240°С. По наружному диаметру пальцы делятся на 3 категории (через 0,004мм).

Категория указана краской на торце пальца:

. - синея метка 21,970-21,974 мм.

. - зеленая метка 21,974-21,978 мм.

. - красная метка 21,978-21,982 мм.

Растачивание блока цилиндров - процесс механической обработки внутренних

поверхностей отверстия расточными резцами в заданный размер. В основном

осуществляется на токарных, расточных и других группах металлорежущих станков.

В процессе эксплуатации рабочая поверхность цилиндров сильно

изнашивается. Больше всего износу подвержена верхняя его часть. Кроме того,

поверхность цилиндра в плоскости вращения кривошипа, контактирующая с юбкой

поршня, также поддается износу. В итоге, разрез цилиндра становится не круглым,

а овальным. Кроме того, на его внутренней поверхности появляются продольные

царапины и задиры, являющиеся следствием попадания с горючим или воздухом

различных частиц. При сильных степенях износа единственно возможным методом

восстановления блока цилиндров является его расточка.

Рис. 35. Растачивание блока цилиндров.

Растачивание коленчатого вала. Шатунные и коренные шейки, изношенные в

пределах ремонтного размера, шлифуют под ближайший ремонтный размер. В начала

проточкой фасок устраняют повреждения центровых отверстий, затем шлифуют

коренные шейки. При шлифовании коренных шеек вал устанавливают в центрах

кругло-шлифовального станка по центровым фаскам, а при шлифовании шатунных шеек

- в центросмесители, совмещая ось вращения шатунной шейки с осью станка.

Обработку коленчатого вала начинают со шлифования первой шатунной шейки. При

шлифовании последующих шатунных шеек коленчатых валов поворачивают вокруг оси

на необходимый угол, определяемый углом между кривошипами. Все коренные и

шатунные шейки шлифуют под один ремонтный размер. Острые комки фасок масляных

каналов притупляют конусным абразивным инструментом, а затем шейки подвергают

финишированию.

Рис. 36. Растачивание коленчатого вала.

Хонингование - вид абразивной обработки материалов с применением

хонинговальных головок (хонов). В основном применяется для обработки внутренних

цилиндрических поверхностей путём совмещения вращательного и

возвратно-поступательного движения хона с закреплёнными на нём раздвижными

абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей

жидкостью.

Рис. 37. Хонингование стенок цилиндров двигателя.

Возможные дефекты блока цилиндров: пробоины и трещины на стенке рубашки

охлаждения и верхнего картера; срыв резьбы в отверстиях под болты и шпильки;

износ цилиндров.

Ремонт резьбы в отверстиях под шпильки нарезанием ремонтной резьбы.

Рассверлить на сверлильном станке: отверстие с поврежденной резьбой под шпильку

сверлом, нарезать метчиком ремонтную резьбу в отверстии под шпильку.

Трещины блока заделывают сваркой, пайкой или клеевыми композициями. Если

требуется обеспечить жесткость блока, то трещину заваривают или запаивают.

Перед заваркой трещины чугунного блока находят се концы и там просверливают

отверстия диаметром 4...5 мм. Трещину разделывают V-образно на глубину 2/3

толщины стенки. Это удобно делать наждаком с гибким валом. Если последующая

механическая обработка шва не требуется, то сваривают электродами ЦЧ-4, ОВЧ-1

или АНЧ-1. Обрабатываемый шов можно получить электродами МНЧ-1 и ПАНЧ-11.

Неплохие результаты дает и пайка твердыми припоями ЛОК и ДОМНА. Нагревают

газовой горелкой. Так как температура пайки достигает только 700...750°С, то

чугун не отбеливается, блок практически не деформируется и опасность

возникновения трещин невелика. Шов получается при этом достаточно прочным и

легко обрабатываемым.

3. Расчетно-технологический раздел

|

Тип подвижного состава

(марка, модель)

|

Среднесуточный пробег

автомобиля LСС , км

|

Категория условий

эксплуатации К1

|

Природно-климатические

условия К3

|

Среднесписочное количество

автомобилей АСС(И) , шт

|

Количество рабочих дней в

году для АТО, Дрг

|

Пробег с начала

эксплуатации в долях от нормативно го пробега до капитального ремонта

|

|

ВАЗ 2103

|

95

|

III

|

Очень холодный

|

60

|

302

|

1,25-1,5

|

Исходные данные для расчетов по заданию

.1 Выбор исходных нормативов периодичности технического обслуживания и их

корректирование

Периодичность ТО- 1 рассчитаем по формуле:

где: L1н - нормативная периодичность ТО1, км (принимается по

табл. 2.1 [6] );

ki- коэффициент корректирования нормативов в зависимости

от условий эксплуатации (принимается по табл. 2.8 [6] ); ki=0,8,

k3- коэффициент корректирования

нормативов в зависимости от природно-климатических условий (принимается по

табл. 2.10 [6] ); k3=0,8

Принимаем, согласно [6]: Lн ТО-1=4000,км

км.

км.

После определения расчетной периодичности ТО-1

проверяем ее кратность со среднесуточным пробегом автомобилей (LСС):

где: n-

величина кратности (округляется до целого числа).

Скорректированная по кратности величина периодичности

ТО-1 принимает значение:

Периодичность ТО-2 рассчитаем по формуле:

где: L2н - нормативная периодичность ТО-2, км (принимается по

табл. 2.1 [6]).

Принимаем, согласно [6]: L(н)

ТО-2= км

После определения расчетной величины периодичности ТО-2 проверяем ее

кратность с периодичностью ТО- 1:

где: n2 - величина кратности.

Скорректированная по кратности величина периодичности ТО-2 принимает

значение:

Пробег до капитального ремонта рассчитывается по формуле:

где: - нормативный пробег до капитального ремонта, км (принимается

по табл. 2.3 [6]);

- нормативный пробег до капитального ремонта, км (принимается

по табл. 2.3 [6]);  = 125000 км. К2 - коэффициент корректирования

нормативов в зависимости от модификации подвижного состава и организации его

работы (принимается по табл. 2.9 [6]); К2=1,0

= 125000 км. К2 - коэффициент корректирования

нормативов в зависимости от модификации подвижного состава и организации его

работы (принимается по табл. 2.9 [6]); К2=1,0

Проверяем кратность расчетной величины пробега до капитального ремонта с

периодичностью ТО-1:

где: n3 - величина кратности (округляется

до целого числа).

Скорректированная по кратности величина пробега до капитального ремонта

принимает значение:

3.2 Выбор исходных нормативов продолжительности простоя подвижного

состава в техническом обслуживании и ремонте и их корректирование

Продолжительность простоя подвижного состава в ТО и ТР рассчитывается по

формуле:

где:dнТО и ТР - нормативная продолжительность простоя подвижного

состава в ТО и ТР, дн /1000 км(принимается по табл. 2.6 [6]; dнТО и ТР=0,5

Принимаем, согласно [6]:

К'4(ср)- среднее значения коэффициента

корректирования продолжительности простоя подвижного состава в ТО и ТР в

зависимости от пробега с начала эксплуатации.

Среднее значение коэффициента корректирования

рассчитывается

по формуле:

где: А1, А2,...Аn„ - количество автомобилей, входящее в группу с одинаковым

пробегом с начала эксплуатации, ед;

К'4(1) ,К'4(2) ... К'4(n) -величины коэффициентов корректирования

продолжительности простоя подвижного состава в ТО и ТР в зависимости от пробега

с начала эксплуатации для соответствующих групп автомобилей с одинаковым

пробегом с начала эксплуатации (принимаются потабл. 2.11[6]).

Принимаем, согласно [6]:

Продолжительность пребывания подвижного состава в

капитальном ремонте (dкр), (принимается по табл. 2.6

[6]) без корректирования; dкр=18дн /1000 км.

3.3 Определение коэффициента технической готовности

Коэффициент технической готовности рассчитываем по формуле:

где: Lcc

- среднесуточный

пробег автомобилей, км;

Lсркр- средневзвешенная величина пробега автомобилей до

капитального ремонта, км.

Так как автомобиль не проходил капитальный ремонт то Lсркр=Lкр =79515 км

3.4 Определение коэффициента использования автомобилей

Коэффициент использования автомобилей рассчитывается по формуле:

где: Дрг - количество рабочих дней АТО в году, дн; Дрг=302

дн.

Ки - коэффициент, учитывающий снижение использования

технически исправных автомобилей по эксплуатационным причинам (принимается в

пределах 0,93... 0,97). Ки =0,95

3.5 Определение суммарного годового пробега автомобилей в АТО

Суммарный годовой пробег автомобилей рассчитывается по формуле:

где: Асс - списочное количество автомобилей в АТО, ед

LСС - среднесуточный пробег автомобиля,

км.

3.6 Определение годовой программы по техническому обслуживанию и

диагностике автомобилей

Количество ежедневных обслуживании за год рассчитаем по формуле:

, обслуж.

, обслуж.

Количество УМР за год рассчитаем по формуле для легковых автомобилей и

автобусов

Количество ТО-2 за год рассчитаем по формуле:

Количество ТО-1 за год рассчитаем по формуле:

Количество общего диагностирования за год рассчитаем по формуле:

воздействий.

воздействий.

воздействий.

воздействий.

Количество поэлементного диагностирования за год рассчитаем по формуле:

воздействий.

воздействий.

Количество сезонных обслуживании за год рассчитаем по формуле:

обслуж.

обслуж.

.7 Определение трудоемкости технических воздействий

Трудоемкость ежедневного обслуживания рассчитывается по формуле:

где: tEO- нормативная трудоемкость ежедневного обслуживания,

чел.- ч. (принимается но табл. 2.2 [6] );

К2- коэффициент корректирования нормативов в зависимости от

модификации подвижного состава и организации его работы (принимается по табл.

2.9 [6] );

К5 - коэффициент корректирования нормативов в зависимости от

количества обслуживаемых и ремонтируемых автомобилей на АТО и количества

технологически совместимых групп подвижного состава (принимается по табл. 2. 12

[6]);

Км (ЕО) - коэффициент механизации, снижающий трудоемкость ЕО,

рассчитаем по формуле:

Со - % снижения трудоемкости путем замены обтирочных работ обдувом

воздухом (принимается равным 15 %).

Трудоемкость ТО-1 рассчитаем по формуле:

где: tн 1 - нормативная трудоемкость ТО-1,

чел.-ч (принимается по табл. 2.2(6]); Км (1) - коэффициент

механизации, снижающий трудоемкость ТО-1 при поточном методе производства (для

поточного метода принимается равным 0,8; для тупикового метода принимается

равным 1,0).

Трудоемкость ТО-2 рассчитаем по формуле:

где: tн 2 - нормативная трудоемкость ТО-2,

чел.-ч (принимается по табл. 2.2 [6]);

Км (2) - коэффициент механизации, снижающий трудоемкость ТО-2

при поточном методе производства (для поточного метода принимается равным 0,9;

для тупикового метода принимается равным 1,0).

Трудоемкость сезонного обслуживания рассчитаем по формуле:

где: Ссо- доля трудоемкости СО от трудоемкости ТО-2:

,5 - для очень холодного и очень жаркого сухого климатических районов;

Трудоемкость общего диагностирования рассчитаем по формуле:

где: Сд-1 - доля трудоемкости диагностических работ в общей трудоемкости

ТО-1 (принимается по Приложению 1 Методических указаний); Сд-1=12- трудоемкость

ТО-1, чел.-ч.

Трудоемкость поэлементного диагностирования рассчитаем по формуле:

где: Сд-2 - доля трудоемкости диагностических работ в общей трудоемкости

ТО-2 (принимается по Приложению 1 Методических указаний); Сд-2=10- трудоемкость

ТО-2, чел.-ч.

Удельную трудоемкость текущего ремонта рассчитаем по формуле:

где: tн тр- нормативная удельная трудоемкость

текущего ремонта, (принимается по табл. 2 2 [6]);

К5 - коэффициент корректирования нормативов в зависимости от количества

обслуживаемых и ремонтируемых автомобилей на предприятии и количества

технологически совместимых групп подвижного состава (принимается по табл. 2.12

[6]);

К4 (ср) - среднее значения коэффициента корректирования

удельной трудоемкости текущего ремонта в зависимости от пробега с начала

эксплуатации.

3.8 Определение общей годовой трудоемкости технических воздействий

Годовую трудоемкость ежедневного обслуживания рассчитаем по формуле:

Годовая трудоемкость ТО-1 рассчитывается по формуле:

где: Tг СП.р (1) - годовая трудоемкость сопутствующего

ремонта при проведении ТО-1, чел.-ч.

Годовая трудоемкость сопутствующего ремонта при проведении ТО-1

рассчитывается по формуле:

где Стр - регламентированная доля сопутствующего ремонта при проведении

ТО-1 (принимаем равной 0,16).

Годовую трудоемкость ТО-2 рассчитаем по формуле:

где: Tг СП.р (2) - годовая трудоемкость сопутствующего

ремонта при проведении ТО-2 , чел -ч.

Годовую трудоемкость сопутствующего ремонта при проведении ТО-2

рассчитаем по формуле:

где: Стр - регламентированная доля сопутствующего ремонта при проведении

ТО-2 (принимаем равной 0,20).

Годовые трудоемкости общего и поэлементного диагностирования

рассчитываются по формулам:

Годовая трудоемкость сезонного обслуживания рассчитывается по формуле

Годовую трудоемкость сезонного обслуживания рассчитаем по формуле:

где: Асс - среднесписочное количество автомобилей в АТО, ед.

Общую годовую трудоемкость для всех видов ТО рассчитаем по формуле:

Годовую трудоемкость текущего ремонта рассчитаем по формуле:

Годовая трудоемкость постовых работ текущего ремонта рассчитаем по

формуле:

Годовую трудоемкость работ в зоне текущего ремонта предприятия и

ремонтным цехам (участкам) рассчитаем по формуле:

где: Стр - доля постовых или цеховых работ в % от общего объема постовых

работ ТР (принимается по данным Приложения 1 Методических указаний). Для

данного случая Стр=3,5.

Общий объем работ по техническим воздействиям на подвижной состав

рассчитаем по формуле:

3.9 Определение количества ремонтных рабочих на цехе

Число производственных рабочих мест и рабочего персонала рассчитаем по

формулам:

где: Ря - число явочных, технологически необходимых рабочих или

количество рабочих мест, чел.

Ршт - штатное число производственных рабочих, чел.;

- годовая трудоемкость соответствующей зоны ТО, ТР, цеха,

отдельного специализированного поста или линии диагностирования, чел - ч,

- годовая трудоемкость соответствующей зоны ТО, ТР, цеха,

отдельного специализированного поста или линии диагностирования, чел - ч,

Фрм- годовой производственный фонд времени рабочего

места(номинальный), ч (принимается по Приложению 2 Методических указаний);

Фрв - годовой производственный фонд рабочего времени штатного

рабочего, тес учетом отпуска и невыхода на работу по уважительным причинам, ч

(принимается по Приложению 2 Методических указаний)

Округляем до ближайшего целого большего числа Ря= 9 чел.

Округляем до ближайшего целого большего числа Ршт = 10 чел.

. Охрана труда и техника безопасности на автотранспортном объединение

Все операции по техническому обслуживанию, ремонту и проверке

технического состояния автомобиля должны выполняться с соблюдением

межотраслевых правил по охране труда на автомобильном транспорте ПОТ

РМ-027-2003.

Техническое обслуживание, ремонт и проверка технического состояния

автомобиля производится в специально отведенных местах (постах), оснащенных

необходимыми оборудованием, устройствами, приборами, приспособлениями и

инвентарем.

Автомобили, направляемые на посты технического обслуживания, ремонта и

проверки технического состояния, должны быть вымыты, очищены от грязи и снега.

Постановка автомобиля на посты осуществляется под руководством ответственного

работника (мастера, начальника участка, контролера технического состояния

автомобиля и т.п.).

Въезд автомобиля в производственное помещение станций и пунктов

государственного технического осмотра (СГТО, ПГТО) и их постановку на рабочие

посты проверки должны осуществлять контролеры технического состояния

автомобиля, которые должны иметь удостоверения водителя автомобиля

соответствующей категории.

После постановки автомобиля на пост необходимо затормозить его стояночным

тормозом, выключить зажигание (перекрыть подачу топлива в автомобиле с

дизельным двигателем), установить рычаг переключения передач (контроллера) в

нейтральное положение, под колеса подложить не менее двух специальных упоров

(башмаков). На рулевое колесо должна быть повешена табличка с надписью

"Двигатель не пускать - работают люди!". На автомобилях, имеющих

дублирующее устройство для пуска двигателя, аналогичная табличка должна

вывешиваться и у этого устройства.

Присутствие людей в полосе движения автомобиля при въезде, выезде или

маневрировании в производственном помещении запрещается.

При обслуживании автомобиля на подъемнике (гидравлическом,

электромеханическом) на пульте управления подъемником должна быть вывешена

табличка с надписью "Не трогать - под автомобилем работают люди!".

В рабочем (поднятом) положении плунжер гидравлического подъемника должен

надежно фиксироваться упором (штангой), гарантирующим невозможность

самопроизвольного опускания подъемника.

В помещениях технического обслуживания с поточным движением автомобилей

обязательно устройство сигнализации (световой, звуковой или др.), своевременно

предупреждающей работающих на линии обслуживания (в осмотровых канавах, на

эстакадах и т.д.), о моменте начала перемещения автомобилей с поста на пост.

Включение конвейера для перемещения автомобилей с поста на пост

разрешается только после включения сигнала (звукового, светового) диспетчером

или специально выделенным работником, назначаемым приказом по организации.

Посты должны быть оборудованы устройствами для аварийной остановки конвейера.

Пуск двигателя автомобиля на постах технического обслуживания или ремонта

разрешается осуществлять только водителю-перегонщику, бригадиру слесарей или

слесарю, назначаемым приказом по организации и прошедшим инструктаж при наличии

у них удостоверения водителя автомобиля.

Перед проведением работ, связанных с проворачиванием коленчатого и

карданного валов, необходимо дополнительно проверить выключение зажигания

(перекрытие подачи топлива для дизельных автомобилей), нейтральное положение

рычага переключения передач (контроллера), освободить рычаг стояночного

тормоза.

После выполнения необходимых работ на автомобиле следует затормозить

стояночным тормозом.

Работники, производящие обслуживание и ремонт автомобилей, должны

обеспечиваться соответствующими исправными инструментами, приспособлениями, а

также средствами индивидуальной защиты (СИЗ).

При необходимости выполнения работ под автомобилем, находящимся вне

осмотровой канавы, подъемника, эстакады, работники должны обеспечиваться

лежаками.

При вывешивании части автомобиля, прицепа, полуприцепа подъемными

механизмами (домкратами, талями и т.п.), кроме стационарных, необходимо вначале

подставить под неподнимаемые колеса специальные упоры (башмаки), затем вывесить

автомобиль, подставить под вывешенную часть козелки и опустить на них

автомобиль.

Убирать рабочее место от пыли, опилок, стружки, мелких металлических

обрезков разрешается только с помощью щетки.

При работе на поворотном стенде (опрокидывателе) необходимо

предварительно надежно укрепить на нем автомобиль, слить топливо из топливных

баков и жидкость из системы охлаждения и других систем, плотно закрыть

маслозаливную горловину двигателя и снять аккумуляторную батарею.

При снятии и установке деталей, узлов и агрегатов массой 30 кг мужчинами

и 10 кг женщинами (до двух раз в час) и 15 кг мужчинами и 7 кг женщинами (более

двух раз в час) необходимо пользоваться подъемно-транспортными механизмами.

При снятии и установке агрегатов и узлов, которые после отсоединения от

автомобиля могут оказаться в подвешенном состоянии, нужно применять страхующие

(фиксирующие) устройства и приспособления (тележки-подъемники, подставки,

канатные петли, крюки и т.п.), исключающие самопроизвольное смещение или

падение снимаемых и устанавливаемых агрегатов и узлов.

Не допускается:

· работать лежа на полу (земле) без лежака;

· выполнять какие-либо работы на автомобиле (прицепе,

полуприцепе), вывешенном только на одних подъемных механизмах (домкратах, талях

и т.п.), кроме стационарных;

· выполнять какие-либо работы без подкладывания козелков (упора

или штанги под плунжер) под вывешенный автомобиль (автомобиль, прицеп,

полуприцеп) на передвижные (в том числе канавные) подъемники и подъемники, не

снабженные двумя независимыми приспособлениями, одно из которых - страховочное,

препятствующие самопроизвольному опусканию их рабочих органов в соответствии с

требованиями государственного стандарта;

· оставлять автомобиль после окончания работ, вывешенными на

подъемниках;

· подкладывать под вывешенный автомобиль (прицеп, полуприцеп)

вместо козелков диски колес, кирпичи и другие случайные предметы;

· снимать и ставить рессоры на автомобили (прицепы,

полуприцепы) всех конструкций и типов без предварительной разгрузки от массы

кузова путем вывешивания кузова с установкой козелков под него или раму

автомобиля;

· проводить техническое обслуживание и ремонт автомобиля при

работающем двигателе, за исключением отдельных видов работ, технология

проведения которых требует пуска двигателя;

· поднимать (вывешивать) автомобиль за буксирные приспособления

(крюки) путем захвата за них тросами, цепями или крюком подъемного механизма;

· поднимать (даже кратковременно) грузы, масса которых

превышает указанную на табличке подъемного механизма;

· снимать, устанавливать и транспортировать агрегаты при

зачаливании их стальными канатами или цепями при отсутствии специальных

устройств;

· поднимать груз при косом натяжении тросов или цепей;

· работать на неисправном оборудовании, а также с неисправными

инструментами и приспособлениями;

· оставлять инструменты и детали на краях осмотровой канавы;

· работать с поврежденными или неправильно установленными

упорами;

· пускать двигатель и перемещать автомобиль при поднятом

кузове;

· производить ремонтные работы под поднятым кузовом

автомобиля-самосвала, самосвального прицепа без предварительного его

освобождения от груза и установки дополнительного упора;

· проворачивать карданный вал при помощи лома или монтажной

лопатки;

· сдувать пыль, опилки, стружку, мелкие обрезки сжатым

воздухом.

· перед снятием узлов и агрегатов систем питания, охлаждения и

смазки с автомобиля, когда возможно вытекание жидкости, необходимо

предварительно слить из них топливо, масло и охлаждающую жидкость в специальную

тару, не допуская их проливания.

· В зоне технического обслуживания и ремонта автомобилей не

допускается:

· протирать автомобиль и мыть их агрегаты

легковоспламеняющимися жидкостями (бензином, растворителями и т.п.);

· хранить легковоспламеняющиеся жидкости и горючие материалы,

кислоты, краски, карбид кальция и т.д. в количествах, превышающих сменную

потребность;

· заправлять автомобили топливом;

· хранить чистые обтирочные материалы вместе с использованными;

· загромождать проходы между осмотровыми канавами, стеллажами и

выходы из помещений материалами, оборудованием, тарой, снятыми агрегатами и

т.п.;

· хранить отработанное масло, порожнюю тару из-под топлива и

смазочных материалов.

Разлитое масло или топливо необходимо немедленно удалять с помощью песка

или опилок, которые после использования следует ссыпать в металлические ящики с

крышками, устанавливаемые вне помещения.

Использованные обтирочные материалы (промасленные концы, ветошь и т.п.)

должны немедленно убираться в металлические ящики с плотными крышками, а по

окончании рабочего дня удаляться из производственных помещений в специально

отведенные места.

Настоящие Правила должны соблюдаться при техническом обслуживании или

ремонте автотранспортных средств, проводимых вне организации.

4.1 Виды инструктажа по технике безопасности

Администрации всех таксомоторных предприятий обязаны качественно и

своевременно проводить обучение работающих безопасным методам и приемам работ.

По характеру проведения все инструктажи делятся на: вводный, первичный,

повторный, внеплановый и текущий.

Вводный - проводится со всеми принимаемыми на не зависимо от

производственного стажа и вида работ, а также со студентами и учащимися,

пришедшими на производство для прохождения практики. Инструктируют по данному

инструктажу главные инженеры по охране труда. Инструктаж может проводится как с

одним, так и с группой людей.

Первичный - проводится с работающими при переводе с одного вида работы на

другою. Инструктируется каждый работник в отдельности.

Повторный - проводится 1 раз в 3 месяца не зависимо от классификации, стажа

и вида работ. Целью проведения является проверка, и повышение уровня знаний

правил и инструкций по охране труда.

Внеплановый - проводится так же, как и первичный в следствии изменения

правил по охране труда, технического процесса исходного сырья, замены или

модернизации оборудования, а также при нарушении работником требований по

охране труда. Проводится как с одним, так и с группой людей одной профессии.

Текущий - проводится непосредственно перед началом работы. Рабочие и

инженерно-технологические работники, занятые на работах с повышенной

опасностью, допускаются к выполнению служебных обязанностей только после

прохождения курсового обучения и сдачи экзаменов, а также получившие

удостоверение на право работы и обслуживания данного механизма. Обучение проводится

не реже 1раза в 2 года.

4.2 Правила безопасности при использовании инструмента, приспособлений,

технологического оборудования и оснастки

Применяемые инструменты и организация работы с ними должны отвечать

требованиям нормативной документации, техническим условиям и требованиям

действующих правил и норм.

Ручные инструменты (молотки, зубила, пробойники и т.п.) не должны иметь:

· на рабочих поверхностях - повреждений (выбоины, трещины,

сбитые и скошенные торцы);

· на боковых гранях в местах зажима их рукой - заусенцев,

задирав и острых ребер;

· на поверхности ручек инструментов - заусенцев и трещин;

· перекаленной рабочей поверхности.

Длина зубила должна быть не менее 150 мм, а длина крейцмейселя, бородка,

керна - не более 150 мм.

Молотки и кувалды должны быть надежно насажены на сухие деревянные ручки

из твердых пород и расклинены заершенными металлическими клиньями, а напильники

и стамески должны иметь деревянные ручки с металлическими кольцами на концах.

Поддержки, применяемые при ручной клепке, обжимке, чеканке и прочих

работах, должны быть прочными и безопасными.

Съемники должны иметь жесткую конструкцию и не иметь трещин, погнутых

стержней, сорванной или смятой резьбы, а также должны обеспечивать соосность

упорного (натяжного) устройства с осью снимаемой детали. Захваты съемников

должны обеспечивать плотное и надежное захватывание деталей в месте приложения

усилия.

Не допускается пользоваться неисправными приспособлениями и инструментом.

Ключи должны иметь параллельные неизношенные и не сточенные губки.

Раздвижные ключи не должны быть ослаблены в подвижных частях.

Для переноски инструментов, если это требуется по условиям работы,

работнику должна выдаваться сумка, или легкий переносной ящик, или специальная

передвижная тележка.

Перед началом работы следует проверить все инструменты, неисправные

заменить.

При эксплуатации электроинструмента должны выполняться требования

действующих нормативных актов.

Электроинструменты и ручные электрические машины должны храниться в

инструментальной и выдаваться работнику только после предварительной проверки

совместно с средствами защиты (диэлектрические перчатки, коврики, галоши и

т.д.).

Порядок применения, содержания, испытания, осмотра средств защиты должен

отвечать требованиям действующих нормативных актов.

Металлические корпуса электроинструментов, питающихся от электросетей

напряжением выше 50 В переменного тока и выше 110 В постоянного тока, в

помещениях с повышенной опасностью, особо опасных и на наружных установках

должны быть заземлены или занулены, за исключением электроинструментов с

двойной изоляцией или питающихся от разделительных трансформаторов.

Электрический инструмент, работающий от электросети с напряжением выше 50

В, должен иметь шланговый провод или многожильные гибкие провода типа ПРГ с

изоляцией, рассчитанной на напряжение не ниже 500 В, и штепсельную вилку с

удлиненным заземляющим контактом.

К работе с переносным электроинструментом и ручными электрическими

машинами класса 1 в помещениях с повышенной опасностью должен допускаться

персонал, имеющий II группу по электробезопасности.

Выдаваемые и используемые в работе ручные электрические машины,

переносные электроинструменты должны проходить проверку и испытания в сроки и в

объемах, установленных государственными стандартами, техническими условиями и

нормами испытания электрооборудования.

Для поддержания исправного состояния, проведения периодических испытаний

и проверок электрических машин, переносных электроинструмента и светильников,

вспомогательного оборудования должен быть приказом по организации назначен

ответственный работник, имеющий III группу по электробезопасности.

Работникам, пользующимся электроинструментом и ручными электрическими

машинами, не допускается:

· передавать ручные электрические машины и электроинструмент

хотя бы на непродолжительное время, другим работникам;

· разбирать ручные электрические машины и электроинструмент,

производить какой-либо ремонт;

· держаться за провод электрической машины, электроинструмента,

касаться вращающихся частей или удалять стружку, опилки до полной остановки

инструмента или машины;

· устанавливать рабочую часть в патрон электроинструмента,

электрической машины и изымать ее из патрона, а также регулировать инструмент и

машину без отключения их от электросети штепсельной вилкой;

· работать с приставных лестниц, для выполнения работ на высоте

должны устраиваться прочные леса или подмости;

· вносить внутрь барабанов котлов, металлических резервуаров и

т.п. переносные трансформаторы и преобразователи частоты.

Пневматический инструмент должен соответствовать требованиям действующих

государственных стандартов и иных нормативных актов.

К работе с пневматическим инструментом допускаются лица, прошедшие

производственное обучение и проверку знаний инструкций по охране труда.

Для пневматического инструмента должны применяться гибкие шланги.

Присоединять шланги к пневматическому инструменту и соединять их между собой

необходимо с помощью ниппелей или штуцеров и стяжных хомутов.

Места присоединения воздушных шлангов к пневматическим инструментам,

трубопроводам и места соединения шлангов между собой не должны пропускать

воздух.

До присоединения шланга к пневматическому инструменту должна быть продута

воздушная магистраль, а после присоединения шланга к магистрали должен быть

продут и шланг. Свободный конец шланга при продувке должен быть закреплен.

Инструмент присоединяется к шлангу после прочистки сетки в футорке.

Подключение шланга к магистрали и инструменту, а также его отсоединение

должны производиться при закрытой запорной арматуре. Шланг должен быть размещен

так, чтобы была исключена возможность случайного повреждения или наезда на него

автомобиля.

Подавать воздух к пневматическому инструменту следует только после

установки его в рабочее положение (например, рабочая часть ударного инструмента

должна упираться в обрабатываемый материал). Работа инструмента вхолостую

допускается лишь при его опробовании (перед началом работы или при ремонте).