Технологический процесс изготовления отливки

Федеральное агентство по

образованию

ГОУ ВПО «Уральский

Федеральный Университет имени первого президента Российской Федерации Б.Н.

Ельцина»

Кафедра «Электронное

машиностроение»

Курсовая работа

Технологический процесс

изготовления отливки

Руководитель: Жуков Ю.Н.

Студент: Нечаев А.А.

гр. ММ-120401

Екатеринбург

Аннотация

Темой данной курсовой работы является разработка

технологического процесса изготовления чугунной отливки литьем в

песчано-глинистые формы. Цель данной работы заключается в ознакомлении с

методикой и основными приемами разработки практической технологии литья. В

данной курсовой работе ведется ознакомление с нюансами литья в

песчано-глинистые формы; разработка чертежа детали со всеми припусками,

допусками, напусками и литейными уклонами, с опорой на методические указания. А

также производится детальный чертеж самой песчано-глинистой формы с моделью;

создается и рассчитывается литниковая система для данной формы в соответствии

со всеми литейными стандартами.

Содержание

1.

Характеристика материала детали

.

Эскиз детали и технологичность конструкции

.

Выбор способа формовки и ее разновидности

4. Выбор положения

отливки в форме и плоскости разъема модели и формы

5.

Припуски на механическую обработку и технологические припуски отливки

.

Выбор стержней

.

Формовочные уклоны

.

Выпоры

.

Конструкция и расчет литниковой системы

.

Эскиз литейной формы и описание технологии ее изготовления

Список

литературы

1. Характеристика материала детали

Данная деталь (шкив) изготовлена из серого чугуна Сч 20. Серый

чугун благодаря хорошим литейным свойствам и достаточной механической прочности

является одним из распространенных литейных сплавов. Из серого чугуна получают

методом отливки всевозможные заготовки, применяемые в различных областях машиностроения

и быта. Серый чугун представляет собой сплав железа с углеродом и кремнием.

Кроме того, в нем присутствуют в небольших количествах марганец, фосфор, сера и

другие элементы.

Химический состав серого чугуна:

) Углерод (С) 3,2-3,5%

) Кремний (Si) 2,3-2,6%

) Марганец (Mn) 0,5-0,8%

) Фосфор (F) 0,15-0,60%

) Сера до (S) 0,12%

) Хром (Cr) 0,01-0,02%

) Никель(Ni) 0,05-0,1%

Учитывая малое сопротивление отливок из серого чугуна к

растягивающим и ударным нагрузкам, следует использовать этот материал для

деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В

станкостроении это - базовые, корпусные детали, кронштейны, зубчатые колеса,

направляющие.

Механические свойства:

) Предел прочности при испытаниях на разрыв: 18 кгс/мм2

2) Предел прочности при испытаниях на изгиб: 36 кгс/мм2

3) Твердость: 170-229 НВ

) Плотность: 7820 кг/м3

5) Модуль упругости: 80000 МПа

) Модуль сдвига: 42000 МПа

Литейные свойства серого чугуна: чугун отличается от стали

именно своими более хорошими литейными свойствами, поэтому чугун является самым

распространённым материалом для изготовления отливок. Линейная и объёмная

усадка у чугунов обычно меньше, чем у сталей, а жидкотекучесть - выше. Линейная

усадка серого чугуна составляет 0,8-1,3%.

. Эскиз детали и технологичность конструкции

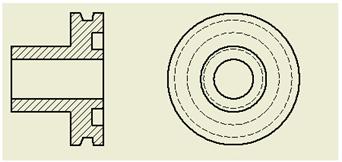

Рис. 1 Упрощенный рисунок детали

Название детали (рис. 1). - « шкив ».

Данная деталь имеет третью группу сложности. Внешние

очертания и конструкция детали достаточно просты. Модель и форму для нее можно

изготовить с одним разъемом; части модели легко извлекаются из формы. Данная

деталь изготавливается с применением одного стержня, для получения сквозного

отверстия диаметром 90мм. В данном случае будут предусмотрены технологические

отверстия для выхода знаковых частей стержня.

К достоинствам данной отливки относится достаточно простая

форма. В конструкции отливки шкива мы упрощаем углубления, т.е. не отливаем,

они будут выточены уже после литья. Для исключения осыпания формовочной смеси в

углах модели при ее извлечении из формы, выполняются скругления при сопряжении

стенок отливки.

. Выбор способа формовки и ее разновидности

Формовка - это совокупность технологических операций

изготовления литейных форм и стержней. Выбор способа формовки зависит главным

образом от характера производства. В данном случае производство единичное.

Значит, следует выбрать ручную формовку. Однако ручная формовка оснащена

большим количеством разнообразных механизмов для уплотнения формовочной смеси.

Уплотнение произведем по следующей схеме: уплотнение встряхиванием с

дополнительным допрессовыванием верхних рыхлых слоев для обеспечения

равномерной плотности смеси. Для изготовления детали «Шкива»

применим формовку в опоках.

Состав формовочной смеси:

· глина - 7-10%;

· каменноугольный порошок - 3-4%;

· отработанная смесь - 75-45%;

· свежий материал - 22-51%;

· зерновой состав песка - 016А.

Свойства формовочной смеси: влажность - 4,0-5,5 %,

газопроницаемость - 40-60 ст. вд., предел прочности при сжатии - 29-49 кПа. Не

маловажными свойствами также являются: пластичность, сыпучесть, огнеупорность,

податливость, долговечность.

Стержневая смесь представляет собой многокомпонентное

сочетание материалов, соответствующих условиям технологического процесса

изготовления неметаллических литейных стержней. Стержневые смеси для простых

крупных стержней приготовляют из кварцевого песка с добавками формовочной

глины. Чтобы стержень не пригорал к отливке, в смесь вводят уголь, графит,

мазут, а для обеспечения податливости стержней - древесные опилки и торф.

Стержневая смесь должна обладать повышенной газопроницаемостью, прочностью,

податливостью, выбиваемостью.

4.

Выбор положения отливки в форме и плоскости разъема модели и формы

Решение вопроса о положении отливки в форме производится,

прежде всего, с учетом требования равномерного и направленного затвердевания

металла.

Положение отливки в форме должно обеспечивать удобство

изготовления и сборки формы.

Вся отливка располагается в нижней опоке во избежание

перекосов и других дефектов.

Положение отливки в форме обеспечивает применение одного

стержня, хорошую вентиляцию формы и спокойное заполнение ее жидким металлом,

исключающее разрушение струей металла участков формы и стержня.

Выбор разъема модели и формы зависит от размеров отливки, ее

конфигурации и характера производства; при этом необходимо обеспечить удобство

изготовления и сборки формы. Количество разъемов формы должно быть минимальным,

а поверхности разъема по возможности плоскими.

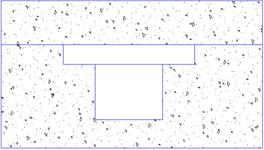

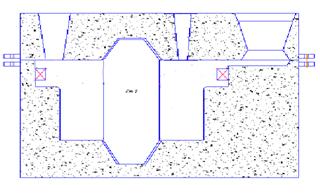

В данном курсовом проекте Отливка в форме располагается

горизонтально. Вся отливка располагается в нижней опоке. Плоскость разъема

проходит по верхней границе отливки. Такое положение отливки способствует

равномерному затвердеванию металла, обеспечивает удобство изготовления и сборки

формы, хорошую вентиляцию полости формы и спокойное заполнение ее расплавленным

металлом, исключающее разрушение стержня и участков формы струей жидкого

металла, обеспечивает качество поверхности отливки.

Рис. 2 Положение отливки в форме и плоскость разъема модели и

формы

. Припуски на механическую обработку и технологические

припуски отливки

Припуски на механическую обработку назначают на поверхностях

отливки, на которых такая обработка предусмотрена чертежом детали. Размеры до

необрабатываемых поверхностей отливки должны находиться в пределах нормативного

допуска.

Сначала нужно выбрать класс точности отливки и ряд припусков.

По выбранному классу точности производится определение допусков на размеры

отливок. Затем основной припуск на механическую обработку в зависимости от

допусков размеров отливок следует назначить по соответствующему ряду припусков

для каждого элемента отливки.

По таблице «Классы точности и ряды припусков на механическую

обработку отливок для различных способов литья» определяем классы точности

7-13т (возьмем 8) и ряды припусков 2-5 (возьмем 3).

Из всех диаметров можно определить припуски:

) на максимальный, наружный диаметр, номинальный размер

которого составляет 300 мм. Так как данная поверхность предназначена для

последующей механической обработки и находится в верхней части отливки, то

допуск размеров устанавливаем на 1 класс точнее (т.е. 9).

Допуск номинальных размеров верхней поверхности отливки

следует взять на 1 класс точнее (т.е. 9), а так же следует увеличить припуск до

значения, соответствующего 4 ряду.

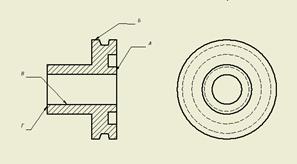

Рис. 3 Поверхности детали

Таблица 1 Допуск и припуск номинальных размеров поверхностей

отливки

|

Поверхность отливки

|

Выбранный класс точности размеров и ряд

припусков

|

Допуск, мм

|

Припуск, мм

|

|

Верхняя поверхность отливки (А)

|

|

2,8

|

4,2

|

|

Боковая поверхность отливки (Б)

|

|

3,2

|

4,2

|

|

Внутренняя поверхность отливки (В)

|

|

2,4

|

3,2

|

|

Нижняя поверхность отливки (Г)

|

|

2,8

|

3,6

|

. Выбор стержней

Для получения крупных отверстий и полостей в отливке

применяются стержни. При получении детали «Шкив» применяется вертикальный

стержень.

Величину знаков стержней выбираем по таблице П.12.«Высота

нижних вертикальных знаков для сырых форм».

чугунная отливка формовка

Таблица 2 Величина знаков стержня

|

Наименование параметра

|

Значение, мм

|

|

Длина отверстия

|

210

|

|

Длина нижнего знака

|

40

|

|

Длина верхнего знака

|

20

|

|

Зазор между боковой частью знака и формой

|

1,8

|

|

Зазор между верхней частью знака и формой

|

2,3

|

Рис. 3

Места соединения литейной формы со стержнем называются

знаковыми частями или просто знаками. Функция знаков заключается в обеспечении

правильного и устойчивого положения стержней в форме. Размеры знаков стержней имеют

важное технологическое значение. Они определяются удобством сборки формы,

требованиями точной фиксации стержня, а также с учетом действующих на стержень

усилий при заливке.

. Формовочные уклоны

Формовочные уклоны служат для удобства извлечения модели из

формы без разрушения ее поверхностей. Их назначают на поверхностях,

перпендикулярных к плоскости разъема формы. Величины уклонов зависят от вида

формовочной смеси, материала и высоты модели. Величину уклонов определяем по

таблице «Формовочные уклоны основных формообразующих поверхностей модельного

комплекта для применения песчано-глинистых смесей».

|

Высота детали, мм

|

Местоположение

|

Величина уклона, градусы; минуты

|

|

75

|

Боковая поверхность верхнего цилиндра

|

43`

|

|

135

|

Боковая поверхность нижнего цилиндра

|

23`

|

. Выпоры

Выпоры предназначены для вывода воздуха и газа из полости

формы при заливке, уменьшения динамического давления металла на форму. Выпоры

располагают на самых высоких точках отливки. Сечение выпора у основания

принимается равным 1/3 площади сечения стенки отливки. Конусность выпоров

назначаем по таблице формовочных уклонов. В данной отливке высота выпора

равняется 90 мм, следовательно, его уклон составляет 32̍.

Расчет площади выпора:

выпора = 1/3 Sстенки отливки.

На данной отливке площадь стенки отливки (т.е. площадь

основания ступицы) рассчитать достаточно легко.

стенки отливки = π*( )= 64291,5мм2.выпора =

)= 64291,5мм2.выпора = 2

2

Sвыпора = 2

2

На данной отливке выпоры можно одновременно считать и

прибылями, т.к. они размещены в верхней части отливки и будет собой питать

тепловой узел.

Прибылью называется специальный технологический прилив к

поверхности отливки, затвердевающей позднее самой отливки; в прибыли

формируется усадочная раковина, поэтому применение прибылей позволяет получить

отливки без усадочных дефектов.

. Конструкция и расчет литниковой системы

Одним их важнейших условий получения качественной отливки

является правильное устройство литниковой системы. Литниковая система служит

для плавного подвода жидкого сплава в полость литейной формы и питания отливок

в процессе кристаллизации. Место подвода сплава к отливке во многом определяет

ее плотность, внешний вид и образование различных литейных пороков. Выбор

литниковой системы, обеспечивающей получение отливок хорошего качества,

является наиболее сложной частью литейной технологии.

Правильно построенная литниковая система должна удовлетворять

следующим требованиям:

· обеспечивать хорошее заполнение формы металлом и

питание отливки в процессе ее затвердевания;

· способствовать получению отливки с точными

размерами, без поверхностных дефектов (засоров, ужимин, шлаковых включений и

др.);

· расход металла на литниковую систему

должен быть минимальным.

Литниковая чаша для крупных отливок предназначена для приема

струи металла, вытекающего из ковша, и задержания шлака, попадающего вместе с

металлом в чашу. При полной до краев чаше в стояк поступает чистый металл, а

легкий шлак находится наверху. Кроме того, обеспечивается непрерывная подача

металла в форму при одном и том же напоре. Форму необходимо заполнять металлом

по возможности быстро, при этом металл должен иметь достаточную температуру.

Во время заливки металла литниковая чаша обязательно должна

быть полной. При недостаточно большой глубине металла в чаше образуется

воронка, через которую воздух и шлак, плавающий на поверхности металла, могут

попасть в стояк и затем в отливку.

Стояк - это вертикальный канал, который передает металл от

воронки к другим элементам литниковой системы. Его выполняют несколько

суживающимся книзу для удобства формовки и обеспечения гидравлического напора в

литниковой системе. Конусность стояка 2-4%.

Шлакоуловитель служит для задержания шлака и передачи из

стояка металла, свободного от шлака, к питателям. Шлакоуловитель располагается

в горизонтальной плоскости. Обычно его выполняют в верхней полуформе, а

питатели - в нижней. Поперечное сечение шлакоуловителей делают трапецеидальным.

В процессе заполнения формы металлом для лучшего задержания шлака

шлакоуловитель должен быль обязательно заполнен металлом. Это обеспечивается

соответствующим соотношением сечений стояка, шлакоуловителя и питателей. Если

расход металла через стояк больше расхода через питатели, то шлакоуловитель

заполняется металлом и шлак, всплывая, задерживается в нем. Если расход через

стояк меньше расхода через питатели, то шлакоуловитель будет незаполненным и

шлак попадет в отливку. Таким образом, для задержания шлака сечение стояка

должно быть больше сечения шлакоуловителя, а сечение шлакоуловителя больше

суммарного сечения питателей.

Литниковая система

Рис. 4 1 - чаша (воронка), 2 - стояк, 3 - шлакоуловитель, 4 -

питатели

Целью расчета литниковой системы является определение

размеров сечений основных элементов литниковой системы: питателей, коллектора,

стояка. Инженерные методы расчета литниковых систем основаны на основах

гидравлики с использованием данных, полученных опытным путем. Суммарная площадь

поперечного сечения питателей определяется по формуле:

где  - суммарная масса отливки с прибылями и выпорами

(M=1,3*m), кг; - масса отливки с учетом припусков на механическую обработку и

технологическую обработку, но без прибылей и выпоров (m = 53,2 кг);

- суммарная масса отливки с прибылями и выпорами

(M=1,3*m), кг; - масса отливки с учетом припусков на механическую обработку и

технологическую обработку, но без прибылей и выпоров (m = 53,2 кг);

- плотность жидкого металла (

- плотность жидкого металла ( = 7000кг/м3);

= 7000кг/м3);

- время заполнения литейной формы металлом, с;

- время заполнения литейной формы металлом, с;

- коэффициент расхода литниковой системы,

учитывающий потери напора жидкого металла при его движении в литниковых каналах

(

- коэффициент расхода литниковой системы,

учитывающий потери напора жидкого металла при его движении в литниковых каналах

( );

);

- ускорение силы тяжести (

- ускорение силы тяжести ( = 9,81 м/с2);

= 9,81 м/с2);

- расчетный напор жидкого металла при заливке

формы, м;

- расчетный напор жидкого металла при заливке

формы, м;

где  характерная толщина стенки отливки, мм (

характерная толщина стенки отливки, мм ( ;

;

где  - высота стояка над питателями (

- высота стояка над питателями ( = 0,09 м);

= 0,09 м);

- общая высота отливки (

- общая высота отливки ( ; - высота отливки выше

места подвода металла (h = 0 м);

; - высота отливки выше

места подвода металла (h = 0 м);

Соотношение площадей поперечных сечений всех элементов литниковой

системы можно принять следующими:

Площадь сечения одного питателя:

Форма поперечных сечений элементов литниковой системы и их

размеры.

Питатели и коллектор имеют трапециевидное сечение

. Эскиз литейной формы и описание технологии ее изготовления

Процесс изготовления литейных форм называют формовкой. В

литейном производстве используют ручную и машинную формовку: в единичном и

мелкосерийном производстве - преимущественно ручную формовку (формы изготовляют

обычно по деревянным моделям).

Перед сборкой сырые полуформы припыливают (графитом, тальком,

древесным углем и др.) и окрашивают для получения чистой поверхности отливки.

Процесс изготовления формы начинают с установки модели и питателей на модельную

плиту. Затем на плиту устанавливают пустую нижнюю опоку, а поверхность модели

припыливают мелким песком. После этого через ручное сито просеивают

облицовочную смесь. Обкладку отвесных стенок производят той же облицовочной

смесью. В опоку засыпают наполнительную смесь и ее уплотняют. Опоку с плитой

переворачивают на 1800, устанавливают верхнюю опоку и модели

литниковой системы, и также насыпают в верхнюю опоку формовочную смесь и

уплотняют. После этого поднимают верхнюю полуформу, переворачивают ее на 1800

и извлекают модели из формы.

Модели не следует располагать близко к краю опоки; расстояние

от модели до стенки опоки должно быль не менее 40-60 мм в зависимости от массы

отливки и габаритных размеров опоки.

В модель ввинчивают или забивают подъем. Затем ее слегка

расталкивают ударами киянки и извлекают их формы. Так же извлекают модели

элементов литниковой системы, стояка, выпора, питателя.

Извлечение модели из формы является ответственной операцией,

и производить ее нужно очень осторожно, чтобы не разрушить форму. Сильно

расталкивать модель не рекомендуется, так как при этом отливки получаются с

увеличенными размерами и массой.

После извлечения модели поверхность формы отделывают.

Поврежденные места формы исправляют специальными инструментами. Отделанную

форму, изготовленную по сырому, перед сборкой присыпают порошкообразным

графитом или древесно-угольным порошком.

Список литературы

1.

В.И. Черменский, М.Д. Харчук, Р.А.Сидоренко. Технология конструкционных

материалов: методические указания к выполнению курсовой работы по разделу

«Литейное производство» Екатеринбург: УГТУ-УПИ, 2007. 61с.

.

А.М. Дальский. Технология конструкционных материалов - 5-ое изд., исправленное.

М: Машиностроение, 2003. 512с.: ил.

.

ГОСТ 26645 -85. Отливки и металлов и сплавов. Допуски размеров, массы и

припусков на механическую обработку. М: издательство стандартов, 1986. 18с.

.

Н.Д. Титов, Ю.А. Степанов. «Технология литейного производства». М.:

Машиностроение, 1974. 472 с.