Обслуживание и эксплуатация фронтального погрузчика 'DRESSTA'

Содержание

Введение

. Аналитическая часть

.1 Назначение и общее устройство

машины “DRESSTA”

.2 Техническая характеристика

фронтального погрузчика “DRESSTA”

. Техническая часть

.1 Упрощенный технологический

процесс ремонта системы питания фронтального погрузчика “DRESSTA”

. Экономическая часть

.1 Расчет стоимости машино-смены

фронтального погрузчика “DRESSTA”

. Охрана труда

.1 Слесарно-монтажные и сварочные

работы; электропожаробезопасность

.2 Меры безопасности при работе

машины “DRESSTA”

. Экология

.1 Промышленная санитария

. Специальная часть

.1 Восстановление деталей ковша

погрузчика

.2 Технический расчет

Заключение

Список литературы

Приложения

Введение

В начале XX века началось бурное развитие

промышленности по всему миру. Наиболее интенсивное производство отмечалось в

США и Канаде, из европейских стран на первое место по уровню промышленной

продукции вышла Германия и за ней Франция, чуть позже Италия и Нидерланды.

Но недостаточно произвести продукцию, ее нужно

разместить на складе, где товары будут находиться до момента отправки

потребителю. Как из цехов доставить сотни и тысячи многокилограммовых ящиков,

контейнеров и бочек с готовой продукцией?

Все работы по перевозке упакованных товаров из

цехов в складские помещения выполнялись с помощью нехитрых приспособлений,

колесных тележек и кузовных вагонеток, движущихся по рельсам.

Тяжелый ручной труд. И темпы доставки грузов на

склад никак не соответствовали ритму производства. Приходилось время от времени

останавливать конвейер, так как грузчики за ним не успевали.

Потребовалась модернизация производства,

выравнивание темпов на линии «конвейер-склад». И в 1917 году была сделана

попытка создания спецтехники для быстрой погрузки и разгрузки. Американский

инженер Евгений Кларк сконструировал первый фронтальный погрузчик на базе

четырехколесного шасси.

Первый погрузчик не имел ни тормозов, ни

гидравлики. Но он уже мог подхватить своим подъемником груз весом до тонны и

перевезти его на другое место. Начало было положено. За первым фронтальным

погрузчиком последовали другие, более совершенные и вскоре проблема

погрузки-разгрузки была решена.

К производству фронтальных погрузчиков

подключились европейские страны, небольшие, но мощные машины выпускались

сотнями и постепенно наметились два основных типа.

Для погрузки-разгрузки геометрически правильных

ящиков и контейнеров выпускались фронтальные погрузчики с двумя «лапами»

впереди, которые поднимали грузы весом 2-3 тонны на высоту до двух метров.

Для загрузки сыпучих материалов, таких как

песок, цемент, щебень и прочие, были разработаны погрузчики с передним ковшом,

такой погрузчик назывался экскаваторным.

Позже появились универсальные погрузчики, с

возможностью замены ковша на «вилы» и наоборот. Для складских помещений стали

делать маневренные фронтальные погрузчики, передние колеса у которых

поворачивались на 48 градусов, что давало возможность делать разворот

практически на одном месте.

Фронтальный погрузчик

(англ. frontloader, frontendloader, wheelloader) - это тяжёлая машина на

четырёх колёсах (есть модели и на гусеницах), которая оснащена большим широким

ковшом. Такая машина ещё известна как колёсный погрузчик. Ковш прикреплён на

передней части погрузчика и приводится в действие двумя «руками», что позволяет

набирать в ковш с земли сыпучие материалы, такие как земля, песок, щебень и

перемещать их с одного места в другое, без необходимости толкать такие

материалы по земле, как бульдозеры или грейдеры. Поэтому в основном фронтальный

погрузчик используется для перемещения таких сыпучих грузов с земли в

грузовики, самосвалы или в открытые котлованы или ямы.

Фронтальная спецтехника разделяется на несколько

видов:

· гусеничная;

· колесная;

· со съемным ковшом или постоянным.

Вид погрузчика и его комплектация обуславливают

многообразие выполняемых им функций. Ведь многие виды погрузчиков поддерживают

использование дополнительного навесного и прицепного оборудования. Благодаря

этому современные погрузочные машины используются для проведения землеройных,

монтажных, ремонтных, снегоуборочных, а также ландшафтных работ.

Ковшовые фронтальные погрузчики.

Фронтальные погрузчики бывают с постоянным

ковшом и со съёмным. Во втором случае ковш можно снять и установить другое

навесное оборудование, например, вилы для перемещения штабелированных грузов,

захват для контейнеров или гидравлический закрывающийся ковш. Также можно

устанавливать разнообразные захваты и приспособления, которые позволят

фронтальному погрузчику работать с тюками, бочками, лесом и многими другими

грузами.

Обычно фронтальные погрузчики используются для

загрузки сыпучих грузов в самосвалы, прокладки труб, уборки строительного

мусора и копания. Стоит заметить, что фронтальный погрузчик не является лучшим

приспособлением для копания, так как он не способен глубоко копать ниже уровня

своих колёс, как экскаватор. Но зато по количеству переносимого за раз груза

экскаватор проигрывает. Объём ковша фронтального погрузчика варьируется от 3 до

6 кубических метров. Однако существуют модели с объёмом ковша около 48

кубометров. Один из таких монстров - фронтальный погрузчик LeTourneau L-2350 -

один из самых больших в мире. Этот «гигант» имеет дизельно-электрическую

систему привода, каждый из четырёх колёс приводится в движение отдельным

электрическим двигателем.

Ковшовый погрузчик - вид погрузчика, в котором

рабочим органом служит ковш. В настоящей работе рассмотрим фронтальный

погрузчик марки DRESSTA

различных модификаций.

1. Аналитическая часть

.1 Назначение и общее устройство

машины “DRESSTA”

Рис. 1.1 Фронтальный погрузчик DRESSTA

560E

Фронтальные погрузчики Dressta

(Stalowa Wola) распространены по всему миру и заслужили отличную репутацию

среди специалистов не только горнодобывающих предприятий, но и дорожных

строителей, портовиков и многих других отраслей.

Фронтальные погрузчики Dressta

- это самые надёжные, современные и высокопроизводительные машины и

предназначены для выполнения широкого спектра как землеройных работ, так и

погрузки и переработки разнородных материалов: различных видов грунтов и горных

пород‚ леса, угля‚ песка‚ щебня‚ металлической стружки‚ древесной щепы‚ камней

и т. д.‚ а также сельскохозяйственной продукции. Кроме того‚ фронтальный

погрузчик Dressta может самостоятельно перерабатывать грунты (производить

отсыпку земляных насыпей‚ валов)‚ работать в бульдозерном режиме: производить

планировку площадок и отрывку неглубоких котлованов. Фронтальный погрузчик

Dressta может не только транспортировать грузы в ковше или в захватах, но и

буксировать прицепы или какое-либо другое прицепное оборудование на небольшие

расстояния. Фронтальные погрузчики Dressta ‚ обладая значительно большей

манёвренностью и, при этом, меньшими габаритами и весом‚ чем экскаваторы‚ могут

поднимать значительно большую массу груза.

Трансмиссионно-силовая система

погрузчика включает в себя: современный дизельный двигатель,

гидротрансформатор, коробку передач, передний и задний ведущие мосты и

шарнирные карданные валы. Эти компоненты в наибольшей степени обеспечивают

надежность и долговечность трансмиссионно-силовой системы и гарантируют высокую

производительность машины при низких издержках.

Мощный дизельный двигатель

рядного типа с турбонаддувом, создает большой крутящий момент, сочетающийся с

высокой мощностью для тяжелых условий работы. Двигатель максимально эффективен

при низких затратах и соответствует современным требованиям стандартов по

токсичности.

Гидротрансформатор -

трехэлементный, однофазный, одноступенчатый. Он автоматически трансформирует

поток мощности от двигателя, проходящий через гидромуфту, которая эффективно

защищает от перегрузок двигатель и гасит ударные нагрузки, возникающие в

трансмиссии.

Коробка передач с безударным

переключением скоростей, со смягчающей модуляцией всех переключений

обеспечивает высокий комфорт во время выполнения работ погрузчиком.

Промежуточный вал модульной коробки передач оснащен шестернями постоянного

зацепления и не требует регулировок. Коробка передач, имеющая минимум

нуждающихся в обслуживании и ремонте частей, обеспечивает долговечную и

безаварийную эксплуатацию машины.

Ведущие мосты тяжелого типа

спроектированы для условий повышенных нагрузок и больших напряжений,

возникающих в ходе производства погрузочно-разгрузочных операций. В мостах

применены высокопрочные элементы, предназначенные для передачи мощности к

ведущим колесам. В мосты встроены четыре многодисковых колесных (рабочих)

тормоза, работающие в масле и не требующие регулировок при эксплуатации. Привод

тормозов гидравлический через два независимо действующих контура: один приводит

в действие тормоза передних колес, другой - задних. Это снижает риск отказа

тормозов, улучшает их надежность и повышает безопасность использования

погрузчика.образная конструкция рабочей системы привода ковша обеспечивает

создание с помощью только одного гидроцилиндра ковша максимального вырывного

усилия и передачу его к ковшу для разрушения и черпания плотных и слежавшихся

грунтов. Такая конструкция рабочей системы снижает вес, приходящийся на

передний мост, в меньшей степени подвержена износу и имеет меньшее количество

точек обслуживания.

Все шкворневые соединения

погрузчика имеют уплотнения, предотвращающие проникновение в них абразивной

пыли и грязи и исключающие потери смазки через зазоры. Гидроцилиндры стрелы

установлены на наружных боковых сторонах передней рамы, что облегчает к ним

доступ и техническое обслуживание.

.2 Техническая характеристика

фронтального погрузчика “DRESSTA”

Существует несколько модификаций таких машин

(Dressta 515G, Dressta 520G, Dressta 530E, Dressta 534C, Dressta 534E, Dressta

555C, Dressta 560E). В таблицах 1.1. и 1.2. представлены основные технические

характеристики некоторых погрузчиков

Таблица 1.1 Технические характеристики DRESSTA

534E

|

Основные

характеристики

|

|

Полное

название

|

Погрузчик

колесный DRESSTA 534E

|

|

Модель

двигателя

|

QSC8.3

|

|

Тип

двигателя

|

4-тактный

дизель с турбонаддувом и ОНВ

|

|

Число

и расположение цилиндров

|

6

|

|

Рабочий

объём двигателя, см3

|

8300

|

|

Мощность

двигателя, кВт (л.с.)

|

169

|

|

Расчётная

частота вращения, об/мин

|

2100

|

|

Максимальный

крутящий момент, Нм (кг см)

|

1085

|

|

Диаметр

цилиндра и ход поршня

|

114

x 135

|

|

Производитель

двигателя (марка)

|

CUMMINS

|

|

Коробка

передач

|

|

Тип

коробки передач

|

Гидромеханическая

с промежуточным валом

|

|

Число

передач КП

|

4/4

|

|

Топливная

система

|

|

Максимальная

скорость, км/ч

|

8,2-42,4

|

|

Размеры

|

|

Общая

ширина, мм

|

2690

|

|

Общая

длина, мм

|

7965-8175

|

|

Заправочные

емкости

|

|

Топливный

бак, л

|

300

|

|

Система

охлаждения, л

|

35

|

|

Гидравлическая

система, л.

|

230

|

|

Эксплуатационные

характеристики

|

|

Максимальная

высота подъема, мм

|

3650

|

|

Вырывное

усилие (цилиндр ковша), кН

|

136

|

|

Ходовые

характеристики

|

|

Наружный

габаритный радиус поворота, мм

|

6220

|

|

Навесное

оборудование

|

|

Вместимость

ковша, куб.м.

|

2,6-5,7

|

Таблица 1.2. Технические характеристики DRESSTA

560E

|

Основные

характеристики

|

|

Полное

название

|

Погрузчик

колесный DRESSTA 560E

|

|

Модель

двигателя

|

QSX15

|

|

Число

и расположение цилиндров

|

6

|

|

Рабочий

объём двигателя, см3

|

15000

|

|

Мощность

двигателя, кВт (л.с.)

|

319

|

|

Расчётная

частота вращения, об/мин

|

2000

|

|

Максимальный

крутящий момент, Нм (кг см)

|

2102

|

|

Диаметр

цилиндра и ход поршня

|

137x169

|

|

Производитель

двигателя (марка)

|

CUMMINS

|

|

Коробка

передач

|

|

Число

передач КП

|

3/3

|

|

Топливная

система

|

|

Максимальная

скорость, км/ч

|

7,1-32,5

|

|

Размеры

|

|

Общая

длина, мм

|

9600-9800

|

|

Длина

с оборудованием, мм

|

10120

|

|

Высота

с оборудованием, мм

|

4110

|

|

Заправочные

емкости

|

|

Топливный

бак, л

|

700

|

|

Система

охлаждения, л

|

82

|

|

Гидравлическая

система, л.

|

144

|

|

Гидробак,

л.

|

206

|

|

Эксплуатационные

характеристики

|

|

Максимальная

высота подъема, мм

|

4110

|

|

Вырывное

усилие (цилиндр ковша), кН

|

317,7-319,3

|

|

Ходовые

характеристики

|

|

Наружный

габаритный радиус поворота, мм

|

8030

|

|

Навесное

оборудование

|

|

Вместимость

ковша, куб.м.

|

5,7-11,5

|

|

Ширина

режущей кромки ковша, мм

|

3650

|

|

Другие

характеристики

|

|

Подача

гидронасоса, л/мин

|

251+36+167+140+107

|

Дополнительные характеристики

погрузчика DRESSTA 560E

Емкость ковша насыпная - 5,73 [м3]

Ширина ковша - 3 645 [мм]

Вес ковша - 3420 [кг]

A. Высота по

кабине - 4110 [мм]

B. Колесная

база - 3937 [мм]

C. Длина в

транспортном положении. - 9581 [мм]

D. Длина

полная с ковшом, лежащим на грунте - 9761 [мм]

E. Колея -

2590 [мм]

F. Ширина

машины - 3380 [мм]

G.

Максимальная высота погрузки - 3 630 [мм]

H.

Максимальная высота оси шкворня поворота ковша - 5050 [мм]

I. Дальность

разгрузки - 1 470 [мм]

J. Дорожный

просвет - 500 [мм]

Вырывающее усилие - 310.5 [кН]

Опрокидывающие усилие (в статике) **)

♦ в положении прямолинейного движения -

282 [кН]

♦ в положении максимального поворота -

250.6 [кН]

Масса в снаряженном состоянии (эксплуатационная)

- 41650 [кг]

Грузоподъемность [кН] ± 10% - 125.3 [кН]

Минимальный радиус поворота по углу наружного

угла ковша, находящегося в транспортном положении - 8600 [мм]

Максимальный угол поворота (вправо, влево) - 350

Наклон заднего моста в вертикальной поперечной

плоскости. - 11,5 0

Рис. 1.2. Основные размеры погрузчика DRESSTA

560E

Время выполнения рабочих движений

Без нагрузки, при максимальных оборотах

двигателя

Поднятие

стрелы.......................................... 9,1 [с]

Опускание стрелы.........................................

5,6 [с]

Закрытие

ковша............................................. 3,3 [с]

Открытие

ковша............................................. 2,8 [с]

Угол поворота (вправо, влево) на 350............1,5

[с]

Следует отметить, что при выборе погрузчика

необходимо в первую очередь обратить внимание на вес выбираемой техники. Этот

показатель во многом определяет и остальные параметры модели. Нельзя ожидать

такой же производительности от погрузчика малого веса, но максимального объема

ковша в сравнении с более мощной моделью этого ряда при работе с тяжелым

грунтом. Однако более легкие погрузчики, как правило, более подвижны и могут

выиграть на других работах.

2. Техническая часть

.1 Упрощенный технологический

процесс ремонта системы питания фронтального погрузчика “DRESSTA”

Система питания машины “DRESSTA”

Чистота дизельного топлива решающим образом

влияет на работоспособность и долговечность деталей и приборов топливной

системы. Вода и загрязнения, попадающие в прецизионные элементы системы

питания, приводят к ускоренному износу этих элементов и нарушению их

работоспособности.

Чистота топлива, регулярное обслуживание

топливного бака и элементов фильтрования топлива являются непременным условием

увеличения долговечности и работоспособности топливной системы.

Перед заливкой топлива в бак необходимо

тщательно очистить место вокруг пробки заливной горловины.

. Топливный бак

Наполнение топливного бака

Топливный бак машины необходимо поддерживать в

заполненном состоянии. Заполнение бака топливом следует производить ежедневно в

конце каждой рабочей смены для того, чтобы снизить количество влаги,

конденсирующейся в баке в процессе охлаждения бака и топлива после окончания

работы. Указатель (2, Рис. 2.1.) уровня топлива в баке установлен на левой

стороне бака.

Рис. 2.1. Бак топливный

. Заливная горловина 2. Указатель уровня топлива

1. Фильтр сетчатый, заливной

горловины топливного бака

Сетчатый фильтр заливной горловины топливного

бака фильтрует топливо, заливаемое в бак, и облегчает работу основных топливных

фильтров. Фильтр встроен в заливную горловину (Рис. 2.1.) топливного бака. Для

очистки фильтр необходимо вынуть из заливной горловины. Очистку фильтра следует

производить общедоступным, невозгораемым растворителем. Для снятия фильтра

необходимо открыть пробку заливной горловины бака, вынуть стопорное кольцо

фильтра, а затем и сам фильтр.

2. Сапун топливного бака

Сапун топливного бака (Рис. 2.2.) расположен на

топливном баке с левой стороны. Доступ к сапуну возможен после открытия боковой

панели надстройки шасси. Чистка сапуна заключается в его промывке в негорючем

растворителе и просушке сжатым воздухом. Для правильного функционирования

топливной системы очень важно поддержание чистоты и проходимости трубки сапуна.

Рис. 2.2. Сапун топливного

бака

3. Слив осадка и воды из

топливного бака

Выкрутить на 3 -5 оборотов пробку сливного

отверстия (Рис. 2.3.), расположенного в передней стенке топливного бака с

правой стороны в самой низкой точке. Отстой следует сливать до тех пор, пока из

сливного отверстия не пойдет чистое топливо без примесей воды и осадка. Слив

отстоя следует производить в чистую посуду. После отстоя чистое топливо (вода

опустится на дно) можно использовать вновь. Вкрутить пробку в сливное

отверстие.

Рис. 2.3. Пробка сливного отверстия топливного

бака

5. Топливный фильтр и удаление

воздуха из системы питания

5.1.Обслуживание сепаратора воды в топливном

фильтре

В топливной системе этого двигателя применен

топливный фильтр с сепаратором (отстойником) воды. Вода и механические примеси

(осадок), отделенные от топлива, скапливаются в нижней части фильтра и затем

удаляются из топливной системы наружу через выпускной клапан, который находится

в нижней части фильтра.

Открыть клапан (1, Рис. 2.4.) и сливать воду и

осадок из фильтра до тех пор, пока из клапана не потечет чистое, дизельное

топливо. После этого следует закрыть клапан.

Рис. 2.4. Фильтр топливный

. Клапан для слива воды и осадка из топливного

фильтра

Следует помнить, что вода, загрязненная осадком

и топливом, очень вредна для окружающей среды.

Поэтому воду и осадок необходимо сливать из

фильтра в соответствующую посуду и затем утилизировать их в местах, специально

предназначенных для этих целей.

.2.Замена топливного фильтра и удаление воздуха

из топливной системы

Топливный фильтр необходимо заменять новым через

каждые 1500 часов работы или один раз в год, независимо от количества

наработанных часов.

Новый топливный фильтр необходимо хранить до

момента его установки на двигатель в оригинальной упаковке.

Необходимо применять только фильтры,

рекомендованные и поставляемые через уполномоченного представителя Продавца

строительных машин.

Рис. 2.5. Фильтр топливный

Рис. 2.6. Пробка отверстия для выпуска воздуха

из топливной системы

1. Открыть боковую крышку мотоотсека с правой

стороны машины (Рис. 2.5.).

. Тщательно очистить от грязи место вокруг

фильтра и головки топливного фильтра.

. Выкрутить фильтр из головки фильтра

специальным ключом для выкручивания фильтров.

. С помощью чистой ткани, не оставляющей

волокон, очистить поверхности головки топливного фильтра.

. Покрыть тонким слоем чистого, моторного масла

поверхность уплотнительного кольца нового фильтра

. Вкрутить топливный фильтр до стыка

уплотнительного кольца с головкой фильтра, после чего докрутить фильтр

дополнительно на 1/2 - 3/4 оборота.

. Ослабить пробку (Рис. 2.6.) воздуховыпускного

отверстия. Установить ключик замка-включателя стартера в положение „RUN”. Это

приведет к включению электрического топливного насоса. Следует подождать до тех

пор, пока через воздуховыпускное отверстие с прослабленной пробкой не начнет

выходить чистое топливо без пузырьков воздуха. Затем ключик замка-включателя

стартера следует установить в положение „OFF” («выключено»). После выполнения

вышеописанных операций необходимо затянуть пробку воздуховыпускного отверстия.

При производстве работ следует учитывать: фильтр

следует затягивать усилием руки. Применение какого-либо приспособления для

затягивания фильтра может привести к повреждению фильтра.

Не рекомендуется заполнять фильтр топливом перед

его установкой на машину. Это может привести к попаданию неочищенного топлива в

важные элементы топливной системы и к повреждению этих элементов.

3. Экономическая часть

.1 Расчет стоимости машино-смены

фронтального погрузчика “DRESSTA”

Стоимость одной машино-смены

эксплуатации машин определяется по формуле:

Смаш-см = А + З + О

+ Э + С + Г + Р + П

где А - нормативные

амортизационные отчисления на полное восстановление машин, руб./маш-см;

З - размер оплаты труда

рабочих, управляющих машинами, руб./маш-см;

О - отчисления на социальные

нужды, руб./маш-см;

Э - затраты на энергоносители,

руб./маш-см;

С - затраты на смазочные

материалы, руб./маш-см;

Г - затраты на гидравлическую и

охладительную жидкость, руб./маш-см;

Р - затраты на все виды

ремонтов машин, их техническое обслуживание и диагностирование, руб./маш-см;

П - прочие затраты,

руб./маш-см.

1.Амортизационные

отчисления на полное восстановление рассчитываются по формуле:

А =

где К - общая сумма капитальных

вложений, руб.;

Капитальные затраты

складываются из:

К = Кп + Ксоп

где Кп - стоимость машины (5,3

млн. руб.), руб.;

Ксоп - сопутствующие

капитальные вложения, связанные с эксплуатацией машины, руб. Принимаются 20% от

стоимости машины.

К = 5 300 000 = 1 060 000 = 6

360 000 руб.

На - годовая норма

амортизационных отчисления на полное восстановление по данному виду машин,

процент/год;

псм - количество

смен работы машины в год, маш-см/год.

А =  =

8 194,62 руб./маш.-см

=

8 194,62 руб./маш.-см

Годовые нормы амортизационных

отчислений для машин данного вида принимаются по установленным единым нормам

амортизационных отчислений.

2. Размер оплаты

труда рабочих, управляющих машинами, определяется по

формуле:

З = λ

где λ

- коэффициент,

учитывающий премии и доплаты рабочим (для средних условий можно принять 20%

премии и 40% доплаты);см - продолжительность смены, час;

Чсi - часовая тарифная ставка

i-го рабочего определенного разряда, руб.;

Рi - количество i-ых рабочих

соответствующего разряда, чел.;

k

- количество разрядов рабочих.

Часовая тарифная ставка

определяется по формуле:

Чci= ЗminКтар

/ Тср,

где Зmin -

минимальная заработная плата, руб.;

С 1 октября 2013 года ОАО «РЖД» часовая тарифная

ставка рабочего 1 разряда оплаты труда, оплачиваемого по I уровню оплаты труда,

составит 39,94 рубля. Размер минимальной заработной платы - 7290 рублей.

(Распоряжение ОАО «РЖД» об индексации заработной платы работников ОАО «РЖД» от

17 сентября 2013 года №1994р принято по согласованию с первичной профсоюзной

организацией ОАО «РЖД» РОСПРОФЖЕЛ.).

Ктар - тарифный

коэффициент;

Тср - средняя

продолжительность работы, 167,9 часа.

Для работников 5, 6 и 7

разрядов:

Чc5 =

7290*2,12/167,9 = 92 руб.

Чc6 = 7290*

2,31/167,9 = 100,3 руб.

Чc7 = 7290*2,5/167,9

= 108,55 руб.

З = 1,6*8*(92*1 + 100,3*1 +

108,55*1) = 3 850,88 руб./маш.-см

3.Отчисления на

социальные нужды

Отчисления на социальные нужды составляют:

С затрат на оплату труда - 28%

Фонд социального страхования - 5,4%

Фонд обязательного медицинского страхования -

3,6%

Фонд занятости населения - 1,5%

Прочие затраты

Все соц. отчисления принимаем в размере 38,5% от

ФОТ.

О = 0,38*3 850,88 = 1463,33 руб./маш.-см

4. Затраты на

энергоносители (дизельное топливо) при эксплуатации машин

определяются по формуле:

Э = НЭ

Где Нэ - норма расхода

дизельного топлива при эксплуатации машины при положительной температуре

наружного воздуха, кг/маш-час. Принимаем 56 кг/маш-час (по паспорту);

Дэ - плотность дизельного

топлива, кг/л. Для дизельного топлива может быть принята 0,82 кг/л;

Цэ - текущая рыночная стоимость

покупки дизельного топлива, руб./л;

КД - коэффициент,

учитывающий доставку топлива к заправляемой машине (в расчетах можно принять

1,08).

Э = 56  руб./маш.-см

руб./маш.-см

5. Затраты на

смазочные материалы могут быть приняты в размере 30%

для машин, работающих на дизельном топливе:

С = 0,3*Э

С = 0,3*1 587 = 476

руб./маш.-см

6. Затраты на

гидравлическую жидкость определяются по формуле:

Г =

где Е - емкость гидросистем

машины, устанавливаемая по паспортным данным машины, л. Принимаем 200-250 л;

Дг - плотность

гидравлической жидкости, кг/л. При проведении расчетов может быть принята

равной 0,87 - 0,88 кг/л;

Кг - коэффициент

доливок гидравлической жидкости для восполнения ее утечки при работе машины.

При невозможности получения фактических данных на основе замеров, коэффициент

может быть принят равным 1,00;

Цг - рыночная

стоимость гидравлической жидкости, руб./кг;

Пзг - количество

заливок гидравлической жидкости в гидросистему машины, принимаемое по

паспортным данным, приводимым в инструкциях по эксплуатации этих машин или в

технической литературе, раз/год. При заливках гидравлической жидкости два раза

в год (при переходе с летнего сорта гидравлической жидкости на зимний и

наоборот) данный показатель принимается равным 2,00.

Г =  =

2 576,54 руб./маш.-см

=

2 576,54 руб./маш.-см

7. Затраты на все

виды ремонтов машин, их техническое обслуживание и диагностирование определяется

по формуле:

Р = ЗР + ОР

+ Ч

где Зр - размер

оплаты труда рабочих-ремонтников, руб./маш-см;

Ор - отчисления на

социальные нужды, руб./маш-см;

Ч - стоимость запасных частей,

руб./маш-см.

Заработная плата

рабочих-ремонтников определяется по формуле:

ЗР =

λP

λP

где Тц -

продолжительность межремонтного цикла, час;

λр

- коэффициент, учитывающий премии и доплаты ремонтным рабочим (λр=1,6);

Чpci -

тарифная ставка ремонтных рабочих 7 разряда, руб./час;- количество видов

техобслуживания и текущих ремонтов;i - трудоемкость соответствующих

технического обслуживания и текущего ремонта, чел/час;

пi - количество

техобслуживаний и текущих ремонтов соответствующего вида за межремонтный цикл.

ЗР =

1,6

1,6

=

726,92 руб./маш.-см

=

726,92 руб./маш.-см

Отчисления на социальные нужды

рассчитываются так:

ОР = Ксм*

ЗР

ОР = 0,38 * 726,92 =

276,23 руб./маш.-см

Стоимость запасных частей

определяется с помощью коэффициента перехода от оплаты труда ремонтных рабочих

к стоимости запасных частей:

Ч = 1,35 * ЗР

Ч = 1,35 * 726,92 = 981,35

руб./маш.-см

Р = 726,92 + 276,23 + 981,35 =

1 984,5 руб./маш.-см

8. Прочие затраты определяются

в размере 10% от суммы всех предыдущих расходов:

П = 0,1(А + З + О + Э + С + Г +

Р)

П = 0,1(8194,62 + 3850,88 +

1463,33 + 12696 + 476 + 2576,54 + 1984,5) = 0,1 * 31241,87 = 3 124,2 руб./

маш.-см

Результаты расчетов сводим в

таблицу 3.1

Таблица 3.1 - Расчет

себестоимости машино-смены.

|

Элементы

затрат машино-смены

|

Условное

обозначение

|

DRESSTA 540

|

|

1

|

2

|

3

|

|

1.Амортизационные

отчисления на полное восстановление

|

А

|

8194.62

|

|

2.Заработная

плата

|

З

|

|

3.Отчисления

на социальные нужды

|

О

|

1463.33

|

|

4.Затраты

на энергоносители

|

Э

|

12696

|

|

5.Затраты

на смазочные материалы

|

С

|

476

|

|

6.Затраты

на гидравлическую жидкость

|

Г

|

2576.54

|

|

7.Затраты

на все виды ремонтов

|

Р

|

1984.50

|

|

8.Прочие

затраты

|

П

|

3124,2

|

|

Полная

себестоимость машино-смены

|

Смаш-см

|

34

366,07

|

4. Охрана труда

Охрана труда - это

система законодательных актов и норм, организационно-технических,

санитарно-гигиенических, экологических мероприятий и средств, обеспечивающих

безопасность, сохранение здоровья и работоспособности работающих, регулируемая

основами законодательства РФ об охране труда. Цели охраны труда: защита

работающих от воздействия вредных производственных факторов, которые угрожают

их здоровью и физической безопасности; обеспечения лечения и компенсации утраты

трудоспособности при несчастных случаях на производстве и профессиональном

заболевании; проведение медицинской, социальной и профессиональной реабилитации

пострадавшего.

Основные направления работы в области охраны

труда на железнодорожном транспорте:

¯ предупреждение наездов подвижного

состава на работающих на железнодорожных путях;

¯ предупреждение электротравм;

¯ разработка и внедрение средств,

позволяющих довести параметры санитарно-гигиенических условий до нормативного

уровня.

Важны такие следующие направления в области

охраны труда:

совершенствование технологии, разработка новых

технических средств и нормативно-технических документов по безопасности труда;

социально-экономические и организационные

вопросы улучшения охраны труда;

оценка новой техники и технологических процессов

с позиций безопасности труда.

Техническое обслуживание и ремонт автомашин

проводят на специальных рабочих местах, где должны быть вывешены правила по

технике безопасности и таблички с предупреждающими надписями.

4.1 Слесарно-монтажные и сварочные

работы; электропожаробезопасность

Техническим обслуживанием (ТО-1, ТО-2)

обеспечивается восстановление и поддержание работоспособности машин и

механизмов, устранение отказов и неисправностей, возникших в работе или

выявленных при техническом обслуживании. При ремонте осуществляют замену

неисправных агрегатов, узлов и деталей исправными, взятыми из оборотного фонда,

а также проводят разборочные, регулировочные, сборочные, слесарные,

механические, сварочные, электротехнические и другие виды работ.

Слесарно-монтажные работы при техническом

обслуживании (ТО) включают в себя:

¯ разметочные работы.

¯ рубка металла.

Рубкой называется слесарная операция, при

которой с помощью режущего (зубила, крейцмейселя и др.) и ударного (слесарного

молотка) инструмента с поверхности заготовки (детали) удаляются лишние слои

металла или заготовка разрубается на части.

¯ резка металла.

Резкой называют отделение частей (заготовок) от

сортового или листового металла. Резка выполняется как со снятием стружки, так

и без неё.

¯ распиливание металла.

Распиливанием называется обработка отверстий с

целью придания им нужной формы. Обработка круглых отверстий производится

круглыми и полукруглыми напильниками, трёхгранных - трёхгранными, ножовочными и

ромбическими напильниками, квадратных - квадратными напильниками.

¯ гибка и рихтовка металла.

Гибка - это способ обработки металла давлением,

при котором заготовке или её части придаётся изогнутая форма. Слесарная гибка

выполняется молотками (лучше с мягкими бойками) в тисках, на плите или с

помощью специальных приспособлений. Тонкий листовой металл гнут киянками,

изделия из проволоки диаметром до 3мм - плоскогубцами или круглогубцами. Гибки

подвергают только пластичный материал.

¯ опиливание.

Опиливанием называется операция по обработке

металлов и других материалов снятием небольшого слоя напильниками вручную или

на опиловочных станках.

¯ сборочно-разборочные операции.

¯ токарные работы.

Основой всех разновидностей процессов резания

является точение, а основное средство обработки металлов - токарный резец.

¯ фрезерные работы.

Фрезерная обработка - метод обработки металлов,

при котором главным движением является вращение фрезы, а движением подачи

является поступательное перемещение обрабатываемой заготовки в продольном,

поперечном или вертикальном направлениях.

¯ шлифовальные работы.

Шлифованием называют процесс обработки резанием

абразивными кругами. Различают плоское и круглое шлифование.

¯ строгальные работы.

Процесс, при котором производится обработка

однолезвийным инструментом, который совершает возвратно-поступательные движения

- строгание.

При данном виде обработки на

продольно-строгальных станках главное движение сообщается заготовке, а движение

подачи - инструменту (резцу). При строгании на поперечно-строгальных станках и

обработке заготовок на долбежных станках главное движение сообщается

инструменту (резцу), а движение подачи - заготовке или резцу.

Для более полного использования мощности станка

применяется многорезцовое строгание.

¯ сверлильные работы.

Сверлением называется образование снятием

стружки отверстий в сплошном материале с помощью режущего инструмента - сверла.

Сверление применяют для получения отверстий не высокой степени точности, и для

получения отверстий под нарезание резьбы, зенкирование и развертывания.

Сверление применяется: для получения неответственных отверстий невысокой

степени точности и значительной шероховатости, например под крепёжные болты,

заклёпки, шпильки и т.д.; для получения отверстий под нарезание резьбы,

развёртывания и зенкерование.

Сварочные работы

в основном связаны с ремонтом и восстановлением ковшей, захватов, вил и других

грузозахватных механизмов.

Этот вид ремонта включает операции по выявлению

дефектов соединения, подготовку дефектных мест под заварку и сам процесс

сварки.

Способы определения дефектов зависят от характера

работы соединения. Простейший способ проверки - внешний осмотр, при котором

выявляют дефекты сварки, выходящие на поверхность. Эти дефекты представляют

собой поры, трещины, непровары, прожоги. При осмотре пользуются лупой.

Плотность шва можно определить керосиновой пробой. Для этого на проверяемый

участок с наружной стороны наносят тонкий слой разведенного в воде мела. После

просушки на внутреннюю поверхность соединения накладывают тряпку, обильно

смоченную в керосине. Если через 10 - 15 мин. на слое мела появятся потемнения

(влажность), это указывает на неплотность сварного шва или трещины. Эти дефекты

обычно устраняют подваркой.

Трещины заваривают после соответствующей

подготовки. Трещину засверливают по концам и вдоль нее делают канавку. Сквозные

трещины при толщине стенки более 20 мм разделывают с обеих сторон прорубанием

вручную, расшлифовкой или обработкой на станке.

Далее производят сам процесс сварки.

Требования, предъявляемые к пожарной

безопасности

Нельзя смешивать бензин и/или спирт с дизельным

топливом. Такая практика создает исключительно высокую опасность возникновения

пожара, а в определенных условиях эксплуатации машины и взрыва, вследствие чего

могут быть нанесены тяжелые телесные или смертельные поражения людям.

Нельзя открывать пробку заливной горловины

топливного бака или заливать топливо в бак при работающем двигателе или тогда,

когда машина находится в закрытом помещении. Пары дизельного топлива

небезопасны и под воздействием открытого огня или искр могут вызвать пожар или

взорваться.

В производственных помещениях, где производятся

техническое обслуживание и ремонт техники, существует система пожарной

безопасности, которая состоит из автоматических средств тушения пожара и ручных

средств (пожарные краны, шланги, брандспойты, огнетушители, химические порошки,

песок и др.).

Пожары можно тушить водой, которая способствует

понижению температуры горения, а также пенообразующими составами или химическим

порошком из огнетушителей или песком, которые изолируют горящие предметы от

доступа кислорода воздуха. Однако водой нельзя тушить горючие жидкости,

плотность которых меньше плотности воды, потому что эти жидкости всплывают и

продолжают гореть.

Требования, предъявляемые к

электробезопасности

Широкое использование электрической энергии

обязывает руководство предприятий уделять больше внимания борьбе с

электротравматизмом.

Большая опасность электрического тока для

здоровья и жизни людей обусловлена тем, что проходящий ток не виден человеком и

зачастую не воспринимается им как источник непосредственной опасности. Поэтому

строго соблюдаются правила техники безопасности, изучаются основы

электротехники рабочими, кто, так или иначе, связан с электрическими

установками - это факторы, резко снижающие число несчастных случаев на

производстве.

Электроток, проходя через тело человека,

оказывает термическое, электролитическое и биологическое воздействия на

различные системы организма.

Из всех видов поражения электротоком наибольшую

опасность представляют электрические удары. Характерные признаки электрического

удара - появление у человека судорог и столбняка, потеря сознания, прекращение

или ослабление деятельности органов дыхания и кровообращения.

На степень поражения электрическим током влияют:

сила электрического тока, протекающего через тело человека; род, частота и

продолжительность воздействия тока; путь тока и индивидуальные свойства

организма человека.

Для обеспечения необходимого уровня

электробезопасности устанавливаются защитные приспособления, такие как

ограждения и блоки, средства для изолирования от земли, предохранительные

средства.

Ограждения служат для предупреждения случайного

прикосновения к находящимся под напряжением неизолированным частям

электротехнических установок, расположенным ниже 2,5 м от пола. При

эксплуатации установок с высоким напряжением ограждают все без исключения

открытые и изолированные части, находящиеся под напряжением. Для ограждения

используют решетки или сплошные щиты. В некоторых случаях части, опасные для

прикосновения, помещают в ящики, шкафы и т. п. Все ограждения закрыты на замок

либо имеют блокировку.

На производственных участках применяются

блокировки электромеханического типа.

Изолирующие защитные средства предназначены для

защиты работающих от поражений электрическим током путем изоляции их от частей,

находящихся под напряжением. В качестве таких средств по зоне применены штанги

и клещи с изолированными ручками, диэлектрические перчатки и основной

инструмент электромонтеров с изолированными рукоятками.

.2 Меры безопасности при работе

машины “DRESSTA”

Перед запуском машины следует освободить

стояночный тормоз. Движение машины с затянутым (включенным) стояночным тормозом

приведет к повреждению тормоза (подгоранию).

Перед началом движения необходимо отрегулировать

положение кресла оператора и застегнуть ремень безопасности, наложив его на

бедра. Не следует накладывать ремень безопасности на живот.

Перед началом работы машиной в местах, где

ограничен верхний просвет (просвет между верхом машины и низко расположенными

линиями электрических передач, ветвями деревьев, въездными воротами, мостами,

эстакадами и т.д.), необходимо всегда тщательно проверять наличие и величину

этого просвета.

Нельзя курить при использовании устройства для

впрыска эфирной жидкости. Нельзя пользоваться устройством для впрыска эфирной

жидкости для облегчения запуска двигателя при температуре окружающей среды выше

0°С. Необходимо строго соблюдать рекомендуемый методику запуска двигателя.

Перед запуском двигателя необходимо подать

звуковой сигнал для того, чтобы предупредить находящихся поблизости людей о

начале работы машиной. Кроме того, следует также проверить работу: тормозов,

рулевого управления и гидравлической системы (рабочей и поворота). Все системы

и механизмы машины должны быть исправными и работоспособными.

После запуска двигателя и при работе машины

следует систематически наблюдать за показаниями контрольно-измерительных

приборов и за сигнальными лампочками.

Перед началом работы машиной необходимо

ознакомиться с расположением подземных кабелей, водопроводных и газопроводных

коммуникаций и т.д. в зоне производства работ.

Разрыв электрического кабеля или газопровода

может привести к ранениям или гибели людей.

Следует избегать случаев подрезания высоких

крутых обрывов, уступов и берегов, так как образующиеся при этом козырьки могут

обрушиться и повредить машину и людей. Для того чтобы этого не произошло,

вначале необходимо убрать верхний слой грунта.

Следует избегать производства работ машиной на

краях обрывов, уступов, на берегах глубоких рвов и котлованов, так как под

воздействием веса машины грунт может обрушиться, что повлечет за собой

повреждение машины и несчастные случаи с людьми.

В случае загорания сигнальной лампочки включения

аварийной системы поворота, следует немедленно остановить машину в безопасном

месте, выключить двигатель и затянуть стояночный тормоз. После этого следует

отыскать и устранить неисправность и только тогда можно вновь начинать работу

машиной.

Рабочий участок по возможности должен быть

ровным и свободным от каких-либо предметов, затрудняющих маневрирование

машиной.

Ночью, а также в условиях плохой видимости,

необходимо включать наружное освещение для того, чтобы оператор мог хорошо

видеть рабочий участок и для того, чтобы машина была видна со стороны.

При загрузке грузовиков необходимо следить за

тем, чтобы не допустить наезда погрузчика на грузовик или, чтобы не ударить

грузовик ковшом.

Если у двигателя появилась склонность к

самопроизвольной остановке под нагрузкой или на холостых оборотах, то следует,

несмотря ни на что, остановить машину, найти и устранить неисправность.

Насколько только возможно загрузку кузова

грузовика следует осуществлять, начиная со стороны кабины водителя. При

загрузке грузовика водитель должен находиться в кабине (если кабина оборудована

специальными защитными устройствами). Если защитных устройств нет, то водитель

грузовика должен отойти в сторону от погрузчика и грузовика.

Если машина начинает наклоняться вследствие

перегрузки ковша, то следует немедленно опустить ковш на землю для того, чтобы

восстановить устойчивость машины.

Нельзя переносить ковш, загруженный материалом

(грузом), над головами стоящих людей и над кабинами грузовиков.

Вес машины и вибрации, которые возникают при ее

работе, могут привести к обвалу и осыпанию крутых стен котлована. Поэтому при

движении машиной следует стараться не приближаться к крутым обрывистым стенам

котлованов. Если этого избежать не удается, то следует направлять машину

передом к стене котлована.

Работа машиной на территории с большим

количеством пней, ветвей и деревьев требует соблюдения исключительной осторожности.

Следует внимательно следить за падающими ветвями и корнями выкорчевываемых

деревьев.

При корчевании деревьев не следует наезжать

машиной на корневую систему выкорчевываемого дерева. Необходимо соблюдать

большую осторожность при переворачивании деревьев с сухими ветвями.

При движении машиной следует поддерживать такую

скорость, которая должна позволять осуществлять полный контроль над машиной.

Особую осторожность следует проявлять при движении по местности с ограниченными

условиями для маневрирования: на неровных участках, на уклонах, вблизи обрывов,

на заснеженных и обледенелых участках, на скользких поверхностях и т.д.

В зависимости от дорожных условий и от

загруженности машины необходимо соблюдать безопасную дистанцию от транспортных

средств, движущихся по дороге впереди.

Следует стараться как можно ближе придерживаться

на дороге своей разрешенной стороны движения для того, чтобы не затруднять

движение другим транспортным средствам.

Обгонять другой транспорт можно только тогда,

когда для этого имеется достаточный запас мощности двигателя и имеется место

для обгона.

Никогда не следует входить на машину или

высаживаться из нее в процессе ее движения, так как это может привести к

серьезной травме или гибели.

Никогда не следует переставлять рычаг переключения

направления движения в нейтральное положение при движении вниз под уклон, ибо

это может привести к потере контроля над движущейся машиной и к ее

опрокидыванию. При этом при попытке повторного включения передачи могут быть

повреждены коробка передач, гидротрансформатор или двигатель.

Спускаться под уклон вниз следует на низшей

передаче. При этом изменять скорость движения машины можно педалью подачи

топлива и тормоза (без разъединения трансмиссии).

Запрещается перевозка пассажиров в кабине. Во

время движения машины в кабине должен находиться только оператор.

Если во время движения загорится сигнальная

лампочка неисправности тормозов (зазвучит аварийный, звуковой сигнал), то

следует немедленно остановить машину в безопасном месте, затянуть стояночный тормоз

и остановить двигатель. Затем необходимо отыскать и устранить неисправность

тормозов и только тогда можно вновь начинать движение.

При движении машиной по шоссе необходимо всегда

включать блокировку управления рабочей системой для того, чтобы не допустить

случайного включения движения стрелы, ковша или дополнительного рабочего

оборудования.

Следует добиваться хорошей обзорности всей

территории производства работ, по которой перемещается погрузчик. Окна кабины и

зеркала заднего вида должны постоянно содержаться в чистоте.

Необходимо всегда смотреть в направлении

движения машины для того, чтобы быть уверенным в том, что не наедешь на

какое-либо другое оборудование или на работающих людей. Следует немедленно

прервать работу, если в досягаемой зоне работы машиной появятся люди.

При высокой скорости движения машины или при

съезде вниз под уклон нельзя нажимать на педаль тормоза, так как при этом

разъединяется трансмиссия, т.е. коробка передач переключается в нейтральное

положение. После освобождения педали и попытке повторного включения передачи в

коробке передач возможна потеря контроля над движением машины или повреждение

агрегатов трансмиссии или двигателя.

Нельзя эксплуатировать машину, не будучи

уверенным в эффективности действия тормозов.

Если только возможно, следует избегать движения

машиной поперек уклона. На уклонах рекомендуется двигаться машиной прямо вниз

под уклон или прямо вверх. Если при движении поперек уклона машина начинает

скользить боком под уклон, то следует немедленно повернуть передом вниз под

уклон и опустить ковш на грунт.

Нельзя превышать скорость движения машины,

допускаемую для данной передачи. Чрезмерная скорость небезопасна и вредна для

агрегатов трансмиссии и двигателя (привода). Перед съездом машиной вниз под

уклон необходимо включить соответствующую передачу. Контролировать скорость

движения следует притормаживанием.

Следует избегать переезда через такие

препятствия, как рвы, выступы, камни, бревна, пни и железнодорожные рельсы.

Если же препятствие объехать нельзя, то необходимо снизить скорость движения

машиной и преодолеть это препятствие под углом.

Никогда не следует пользоваться ковшом для

затормаживания машины, кроме как в аварийных ситуациях.

Нельзя производить регулировку положения кресла

оператора во время движения машины, так как при этом можно потерять контроль

над управлением движущейся машиной. Следует остановить машину, затянуть

стояночный тормоз и только тогда произвести регулировку положения кресла.

Никогда нельзя позволять кому-либо стоять на

входных ступенях, когда поднят ковш или когда машина находится в движении.

Для поддержания равновесия и устойчивости машины

во время ее движения, ковш должен находиться в транспортном положении.

При движении машины с поднятым вверх ковшом

следует соблюдать особую осторожность.

При поднятом вверх ковше ухудшается устойчивость

машины.

Придерживаться правил дорожного движения при

производстве работ на рабочем участке.

При этом необходимо руководствоваться дорожными

знаками, сигналами и указаниями персонала, регулирующего движение транспорта.

Для машин, двигающихся по дорогам общего пользования, предписания правил

дорожного движения являются обязательными к исполнению.

При работе машиной на уклонах нет других методов

работы, чем методы, определенные, исходя из трезвой оценки ситуации. Во-первых,

следует ограничивать такого рода работы, а при необходимости выполнения их,

следует исходить из условий тяговых возможностей, состояния грунта и массы

поднимаемого груза.

При использовании машины вблизи линий

электропередач оператор обязан руководствоваться требованиями и правилами,

которые являются обязательными для исполнения при работе машиной в таких

условиях. Не допускается размещение машины непосредственно под воздушными

линиями электропередач или на расстоянии (считая по горизонтали от крайних

электропроводов) менее чем:

) 3 м - для линий электропередач с номинальным

напряжением 1 кВ;

) 5 м - для линий электропередач с номинальным

напряжением выше 1 кВ, но не превышающим 15 кВ;

) 10 м - для линий электропередач с номинальным

напряжением выше 15 кВ, но не превышающим 30 кВ;

) 15 м - для линий электропередач с номинальным

напряжением выше 30 кВ, но не превышающим 110 кВ;

) 30 м - для линий электропередач с номинальным

напряжением выше 110 кВ.

Во время производства погрузочно-разгрузочных работ

должны выдерживаться расстояния, указанные выше. Эти расстояния определяются

путем замера до наиболее выдвинутой точки машины вместе с грузом. При

выполнении работ машиной непосредственно под воздушными линиями электропередач

высокого напряжения необходимо согласовывать условия безопасной работы машиной

с организациями, в ведении которых находятся эти линии электропередачи.

5. Экология

Под экологической безопасностью объектов

железнодорожного транспорта понимается сохранение экологического равновесия в

природе при строительстве и эксплуатации железных дорог и связанных с ними

технологических комплексов.

Для обеспечения экологической безопасности

необходимо, при реконструкции существующих и создании новых предприятий

железнодорожного транспорта, учитывать требования и рекомендации по защите

окружающей среды, предотвращению необратимых процессов, разрушающих биосферу,

уменьшению риска техногенных аварий и катастроф, связанных с железнодорожным

транспортом.

Реализация экологической безопасности базируется

на системном подходе к анализу и прогнозированию изменений и последствий,

которые могут возникнуть в природных экосистемах и биосфере в целом под

воздействием промышленной и транспортной инфраструктуры.

Реализация требований по обеспечению

экологической безопасности объектов железнодорожного транспорта заключается в

определении отношений фактических показателей воздействия на воздух, почву,

воду по отношению к нормативным.

Если все относительные показатели ниже единицы,

то предприятие считается экологически безопасным, если больше - требуются

природоохранные мероприятия.

Для каждого предприятия установлены предельно

допустимые выбросы (ПДВ) в атмосферу, предельно допустимый сброс (ПДС) в

водоёмы, предельно допустимые уровни шума, вибрации, электромагнитных излучений

и электрических и других полей.

5.1 Промышленная санитария

Важным условием безопасного и

высокопроизводительного труда является устранение воздействия производственных

вредностей:

загрязнения воздушной среды;

шумов и вибраций;

ненормального теплового режима

(сквозняки, низкая или высокая температура на рабочих местах);

наличие вредных токсичных

веществ.

Под воздействием

производственных вредностей могут возникнуть профессиональные заболевания.

Задачей производственной санитарии и гигиены

труда является максимальное ограничение их вредного воздействия, сделать как

можно безопасным нахождение людей в производственных помещениях, цехах

предприятия.

Шумом называется всякий нежелательный для

человека звук, мешающий восприятию полезных сигналов. Шум состоит из многих

звуков различной частоты. Под воздействием шума высокой интенсивности орган

слуха утомляется, в результате может развиться тугоухость и глухота,

обнаруживаемые через несколько лет. В начальной стадии заболевания возникают

ощущения головной боли, звона и шума в ушах. Затем эти явления делаются более

стабильными. Барабанная перепонка утолщается и слегка вытягивается, происходят

изменения в нервных окончаниях слухового нерва, расположенных в кортиевом

органе. Одновременно происходит переутомление подкорковых слуховых центров,

регулирующих трофику уха, что приводит к нарушению питания чувствительных

клеток. Из отечественных и зарубежных источников известно, что под действием

длительного систематического шума высокого уровня производительность труда в

ряде случаев снижается до 50-60%.

Интенсивный шум вызывает изменения в

сердечно-сосудистой системе, появляется аритмия, иногда изменяется артериальное

давление, что ослабляет организм. Шум приводит к нарушению секреторной моторной

функции желудка. Среди работающих шумных производств нередки случаи заболевания

гастритом, язвенной болезнью. Поэтому измеряется уровень шума и не допускается

повышение уровня шума.

Допустимые уровни звукового давления на

постоянных рабочих местах в производственных помещениях и на рабочих местах

водителя и обслуживающего персонала принимаются в соответствии с определенными

стандартами по ГОСТу ССБТ 12.1.003-83* «Шум. Общие требования безопасности».

Измерение шума производится шумомерами совместно с анализаторами спектра шума.

По физической природе вибрация так же, как и

шум, представляет собой колебательное движение материальных тел.

Вибрация - механические колебания упругих тел,

проявляющиеся в перемещении центра их тяжести или оси симметрии в пространстве,

а также периодическом изменении ими формы, которую они имели в статическом

состоянии. Параметры вибрации нормируют по ГОСТу ССБТ 12.1.012.-90

«Вибрационная безопасность. Общие требования». Вибрация ухудшает зрительное

восприятие, снижает качество внимания, вызывает утомление, головную боль.

Для борьбы с шумом и вибрацией используют как

общие, так и индивидуальные средства защиты.

Рационализация технологических процессов,

применение глушителей, тщательная пригонка всех движущихся частей механизмов -

все это во много раз снижает шум. По возможности шумные работы заменяются менее

шумными.

Для снижения вибрации работающих агрегатов,

оборудования используются звукопоглощающие конструкции близ источников шума или

рабочего места. Покрываются вибрирующие поверхности вибропоглощающими и

демпфирующими материалами (резиной, специальными мастиками, асбестом, битумом,

пластмассами и т. д.).

При работе с пневматическими и ручными

электрическими машинами возникает вибрация, передающаяся через рукоятки и

корпусы на руки рабочих, а иногда и на ноги через обрабатываемую среду. Для

снижения вибрации в данном случае применяют рукоятки с виброгасящим или

автоматизирующим устройствами.

Средства индивидуальной защиты от шума и

вибрации применяют тогда, когда другие средства оказываются неэффективными.

Средствами индивидуальной защиты от шума

являются вкладыши (тампоны из ультратонкого волокна, твердые вкладыши) и

наушники. В качестве средств индивидуальной защиты от вибрации применяют обувь

с амортизирующими подошвами, рукавицы с упругими вибропоглощающими прокладками

и т. д.

На автопредприятиях одним из производственных

факторов, оказывающим вредное воздействие на человека, является

производственная пыль.

Пыль оказывает вредное действие на организм

человека. Воздействие раздражающей пыли (минеральной, стальной, чугунной,

древесной) зависит от дисперсности массы, растворимости, твердости, формы

частиц. Наибольшую опасность для организма представляет мелкодисперсная пыль.

Частицы размером 0,2-0,5 мкм задерживаются в верхних дыхательных путях. Поражение

верхних дыхательных путей в начальной стадии сопровождается раздражением, а

длительное воздействие вызывает кашель, отхаркивание грязной мокротой. Частицы

размером менее 0,1 мкм представляют собой наибольшую опасность для организма,

так как они не задерживаются в верхних дыхательных путях, а, проникая в легкие,

оседают в них и приводят к развитию патологического процесса, который получил

название пневмокониоза. Пневмокониозы - пылевые заболевания легких от

воздействия всех видов пыли.

Одним из главных мероприятий по борьбе с пылью

является организация технологического процесса, устраняющего образование пыли -

применение пылесоса, оборудование различных станций местными отсосами. Для

предупреждения взрываемости пыли избегают больших концентраций, которые являются

взрывоопасными. В цехах с большим пылевыделением необходима систематическая

уборка пыли со стен, оборудования. Рабочие обеспечиваются индивидуальными

средствами защиты - противопылевой спецодеждой, респираторами и очками, а также

душами и умывальниками. Все вновь поступающие и рабочие проходят

предварительный и периодический медицинские осмотры.

Токсические вещества. Многие производственные

процессы на автотранспортных предприятиях сопровождаются выделением в воздух

производственных помещений токсических веществ, которые, проникая в небольших

дозах в организм человека, вызывают в клетках ткани химические изменения и

болезненные явления (отравления). Токсические вещества (яды) по характеру

своего действия делятся на яды местного и общего действия. Яды местного и

общего действия, такие как кислоты, щелочи, хромовые соединения, поражают

только тот участок тела, на который они попали. Яды общего действия, например

окись углерода, не позволяют крови разносить кислород по организму человека,

вследствие чего наступает кислородное голодание. Степень отравления зависит от

химической структуры вещества, физического состояния человека в момент

воздействия яда на организм, дисперсности, растворимости, концентрации, путей

проникновения в организм, температуры производственной среды, индивидуальной

чувствительности человека к действию яда и продолжительности воздействия.

Отравления, вызванные действием токсических

веществ, могут быть острые и хронические. Острые отравления возникают при

внезапном поступлении в организм больших доз токсического вещества. Хронические

отравления развиваются постепенно вследствие длительного воздействия

токсических веществ малых концентрации и характеризуются стойкостью вызванных в

организме изменений.

В целях предотвращения отравления принимаются

меры:

обеспечивается работа карбюраторных двигателей

на обедненной смеси;

карбюраторные двигатели оборудуются

каталитическими нейтрализаторами, а дизельные двигатели - комбинированными;

обеспечивается надежный контроль над техническим

состоянием двигателей с точки зрения минимального содержания токсичных

компонентов в отработавших газах.

Особое внимание уделяется поступлению

токсических веществ через органы дыхания.

Согласно требованиям санитарии, утверждены

предельно допустимые концентрации (ПДК) вредных веществ в воздухе зоны ТО-1.

По степени воздействия на организм вредные

вещества разделены на следующие классы опасности:

1. чрезвычайно опасные;

2. высоко опасные;

. умеренно опасные;

. мало опасные.

Здесь принимаются меры по недопущению такого положения,

чтобы содержание часто встречающихся токсических веществ на производственном

участке не превышало установленных норм.

Выводы:

Помещения, в которых рабочие,

выполняя техническое обслуживание или ремонт машин должны находиться под

техникой, необходимо оборудовать осмотровыми каминами, эстакадами с

направляющими предохранительными ребордами или подъемниками.

Приточно-вытяжная вентиляция

должна обеспечивать удаление выделяемых паров и газов и приток свежего воздуха.

Естественное и искусственное освещение рабочих мест должно быть достаточным для

безопасного выполнения работ. Помещения предприятий и организаций,

обслуживающих технику должны быть оборудованы централизованным или автономным

отоплением.

На территории предприятия

необходимо наличие санитарно-бытовых помещений - гардеробных, душевых,

умывальных (работающие с этилированным бензином обязательно должны быть

обеспечены горячей водой).

6. Специальная часть

.1 Восстановление деталей ковша

погрузчика

Рассмотрим типы ковшов, применяемых на машинах DRESSTA

Ковши общего применения

Ковш с зубьями Ковш

без зубьев

Рис. 6.1. Ковши с угловой передней кромкой

Емкости ковшей: 5.32 [м3] и 5.73 [м3]

Применяемость: для работ в карьерах,

каменоломнях.

Ковш с зубьями Ковш

без зубьев

Рис. 6.2. Ковши с прямой передней кромкой

Емкости ковшей: 5.35 [м3], 5.73 [м3],

6.5 [м3] и 11.5 [м3]

Применяемость:

ковши емкостью 5.35 и 6.5 [м3] для

общих погрузочно-перегрузочных работ;

ковш емкостью 11.5 [м3] для

переработки легких материалов (уголь, кокс).

Рис. 6.3. Ковш для быстроразъемного соединения

Емкость ковша : 5,7 м3

Применяемость: для погрузочно-разгрузочных

работ.

Ремонт и восстановление ковшей

Из всех узлов фронтального погрузчика ковш

подвергается наибольшему износу. Скорость износа режущих частей и поверхности

ковша зависит от типа грунта на котором он работает. Чем больше абразивных и

скальных материалов тем быстрее износ..

Наиболее подверженные износу составляющими ковша

являются:

¾ зубья ковша

¾ адаптеры зубьев

¾ режущая кромка ножа

¾ боковые стенки ковша

¾ днище ковша (истирание)

¾ кронштейны ковша

¾ разрывы и трещины

¾ выработка посадочных мест под

шкворни

Чаще всего на поступающих в ремонт погрузчиках

уже проводился частичный ремонт ковша на местах. Кроме замены зубьев, как

правило, менялось лезвие. Обычно лезвие делается произвольно. В ход идут

распущенные рельсы, латки из кусков металла и другие подручные средства. Это

помогает на длительное время решить проблему с ремонтом. Но всегда наступает

предел и наступает время капитального ремонта.

Капитальный ремонт ковша включает в себя замену

днища, боковин, ножа, втулок, зубьев, восстановление геометрии, покраска.

Монтаж и демонтаж ковша.

Рис.6.4. Монтаж ковша

. Болты 2. Шкворни 3. Уплотнительные кольца

«O-ring» 4. Прокладки регулировочные

Для замены ковша необходимо выполнить следующие

операции:

. Установить машину на горизонтальной, лучше с твердым

покрытием, площадке или в производственном помещении.

. Установить ковш в положение, указанное на рис.

6.4.

. Выкрутить болты (1) и выбить шкворни (2).

. Отъехать от ковша или приподнять стрелу.

. Обеспечить сохранность оставшихся после

демонтажа ковша уплотнительных колец “O-ring” (3) и регулировочных прокладок

(4) толщиной 1,5 [мм].

. Монтаж ковша следует производить в обратной

последовательности.

При этом, допускаемые зазоры между кронштейнами

ковша и плечами стрелы - 1,5 [мм]. При увеличении этих зазоров их следует

уменьшать (заполнять) за счет симметричной установки регулировочных прокладок.

При замене ковша следует проявлять особую

осторожность. Разъединяемые тяжелые узлы рабочего оборудования (плечи стрелы и

соединительная тяга ковша) при выбивании шкворней должны быть надежно

закреплены (заблокированы) для того, чтобы предотвратить их неожиданное

падение.

Рассмотрим способы восстановления зубьев ковша.

Способы восстановления зубьев ковша

1. Известен способ восстановления зубьев методом

электрошлаковой наплавки с последующим упрочнением передней поверхности

наплавкой порошковой проволокой. При этом наплавка производится не сплошным

слоем, а точками диаметром 30-40 мм, высотой 8-10 мм, расположенными на

расстоянии 20-30 мм друг от друга

Недостатками этого способа упрочнения является

невысокое качество многослойного металла наплавки, малая толщина наплавленного

слоя, обусловленная низкой прочностью сцепления отдельных валиков наплавленного

металла. Кроме того, необходимость последовательного проведения двух операций

приводит к повышению себестоимости и снижению производительности наплавки.

. Известен способ восстановления изношенного

режущего инструмента ковша методом электрошлаковой наплавки, при котором

расходуемый электрод приваривают к торцу изношенного инструмента, в процессе

его перенаплава в медном водоохлаждаемом кристаллизаторе, выполненном по форме

рабочей части инструмента, формируют острие последнего, после чего производят

оплавление в шлаке торца заготовки и ее стыковку с отлитым острием.

Для работы инструмента в условиях

ударно-абразивного износа необходимо сочетание высокой износостойкости

поверхности с вязкой остальной частью зуба, причем наличие износостойкого слоя

только на передней части не обеспечивает сохранение геометрии инструмента в

процессе эксплуатации т.е. его самозатачиваемость. Используя составной

расходуемый электрод, согласно известному способу. можно наплавить зуб

разнородным металлом.

Однако такой способ наплавки позволяет получить

изменение свойств в направлении оси зуба. Такие зубья имеют низкую стойкость в

условиях ударно-абразивного износа и из-за равномерного износа по передней и

задней граням быстро тупятся.

. Для повышения производительности и качества

наплавки изношенных зубьев ковша экскаватора применяется более совершенный

метод.

Поставленная цель достигается тем, что согласно

способу электрошлаковой наплавки острия изношенного зуба, включающему

оплавление в шлаке торца вертикально расположенной заготовки и их стыковку,

отливку начинают с формирования износостойкого слоя при горизонтальном

расположении кристаллизатора, после чего в процессе плавления оставшейся части

электрода производят поворот кристаллизатора до совмещения осей отливаемого

острия и заготовки со скоростью, исключающей контакт закристаллизовавшегося

ранее износостойкого слоя со шлаковой ванной.

Получение упрочненного слоя на передней грани

инструмента методом электрошлаковой наплавки повышает его качество по сравнению

с наплавкой порошковой проволокой. Кроме того, предлагаемый способ позволяет

нанести толстый износостойкий слой, прочно связанный с основным металлом. Это

предотвращает отколы наплавленного металла в процессе работы и повышает

долговечность зубьев.

В этом случае можно объединить операции

восстановления и упрочнения зубьев в одну упрочнительно-восстановительную

электрошлаковую наплавку, что повышает производительность и снижает стоимость

восстановления инструмента.

Пример.

Проводим электрошлаковую наплавку зуба ковша. К подрезанному торцу заготовки

изношенного зуба привариваем расходуемый электрод, нижняя часть которого

выполнена в виде гребенки из высокохромистого чугуна типа сормайт-1, а верхняя

представляет собой пластину из стали 110Г13Л сечением 120 60 мм, длиной 345 мм.

Вес расходуемого электрода равен 26,5 кг, что соответствует весу наплавляемого

острия зуба. Вес чугунной части электрода рассчитывался из, того, чтобы

получить износостойкий слой толщиной 20 мм, и равнялся 5,8 кг. Наплавку

производим в медном водоохлаждаемом кристаллизаторе. Заготовку изношенного зуба

с приваренным к ее торцу расходуемым электродом закрепляем на каретке таким

образом, чтобы ее ось была вертикальна.

Наплавку начинаем на жидком старте. В качестве

флюса используется смесь флюсов АНФ-6 и AH-348А в 65 соотношении 2:1. Перед

началом плавки кристаллизатор располагают так, чтобы часть его, формирующая

переднюю грань зуба, была горизонтальна.

После окончания переплава нижней, чугунной части

электрода и получения износостойкого слоя требуемой толщины, не прекращая

плавления верхней его части, производим поворот кристаллизатора вокруг оси до

совмещения осей отливаемого острия и вертикально расположенной заготовки зуба.

Во время поворота контролируется положение

зеркала металлической ванны, не допуская понижения его ниже верхней точки ранее

закристаллизовавшегося износостойкого слоя, что предотвращает его оплавление

шлаком и перемешивание с основным металлом.

Скорость поворота при этом составляет около

0,001 с-- в начале поворота и 0,002 с-- в конце. После

завершения плавления расходуемого электрода оплавляется в шлаке торец заготовки

зуба и проводится его стыковка с отлитым острием.

Режимы переплава:

напряжение U

=40-42 В,

ток I=1,2-2,5 кА.

Исследование структуры и твердости в продольном

сечении наплавленного зуба показало, что ширина зоны перемешивания не превышает

8-10 мм. В этой части зуба металл плотный, без дефектов. Твердость упрочненного

слоя на расстоянии до 15-20 мм от передней грани составляет 50-55 HRC, в зоне

перемешивания - 25-46 HRC и на оставшейся части наплавленного металла - 180-200

НВ.

Этот способ позволяет повысить

производительность наплавочных работ благодаря совмещению двух отдельных

операций восстановления и упрочнения зуба в одну. За счет сокращения

вспомогательного времени наплавочной операции обеспечивает повышение

производительности в 1,5 раза.

Повышение долговечности наплавленных по

предлагаемому способу зубьев за счет увеличения качества упрочненного слоя и

его толщины с 8-10 мм до 20 мм составляет около 50%.

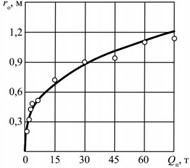

6.2 Технический расчет

Расчёт параметров ковша

Внутренняя ширина основного ковша:

где Втр величина режущей

кромки ковша (по техническим характеристикам DRESSTA 560E)

Высота разгрузки ковша - наибольшее

расстояние от опорной поверхности до режущей кромки основного ковша при

максимальном угле разгрузки и номинальном давлении в шинах. Высоту разгрузки

ковша определяем по формуле:

где hT -

максимальная высота подъема (по техническим характеристикам DRESSTA 560E)

ΔhР -

дополнительный зазор, выбираемый с учётом опрокидывания ковша и работы на

неподготовленном основании (300…500).

Наибольший угол разгрузки ковша -

угол наклона днища ковша к горизонту, он определяется так:

Принимаем

Принимаем

Внутреннюю ширину  принимаем

на 70 мм больше величины следа.

принимаем

на 70 мм больше величины следа.

Расчётный радиус поворота ковша -

расстояние между осью шарнира и режущей кромкой. Расчётный радиус поворота

ковша определится по формуле:

где  номинальная вместимость ковша;

номинальная вместимость ковша;

относительная длина днища ковша,

относительная длина днища ковша,

относительная длина задней стенки,

относительная длина задней стенки,

относительная высота козырька,

относительная высота козырька,

относительный радиус сопряжения

днища и задней стенки,

относительный радиус сопряжения

днища и задней стенки,

угол между плоскостью козырька и

продолжением плоскости задней стенки,

угол между плоскостью козырька и

продолжением плоскости задней стенки,

угол между задней стенки и днищем

ковша,

угол между задней стенки и днищем

ковша,

По техническим характеристикам DRESSTA 560E наружный

габаритный радиус поворота

Rmax = 8030 мм =

8,03 м

Высота шарнира крепления ковша к

стреле:

Длина днища - расстояние от передней

кромки ковша до его пересечения с задней стенкой. Длину днища определим по

формуле:

Длина задней стенки - расстояние от

верхнего края задней стенки или основания козырька до пересечения с днищем

ковша. Длину задней стенки определим по формуле:

Высота козырька определяется по

формуле:

Радиус сопряжения определим по

формуле:

Угол наклона режущих кромок боковых

стенок относительно днища  Принимаем

Принимаем

Угол заострения режущих кромок,  Принимаем

Принимаем

Рис. 6.5. - Параметры ковша

ремонт фронтальный погрузчик ковш

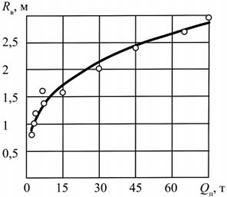

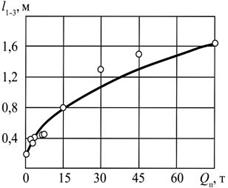

Расчёт параметров рычажной системы

управления

Размеры рычажной системы выбираем по показателям

погрузочного оборудования и основного ковша, а также выбранной точки под учётом

обеспечения наилучшей видимости при управлении