Проектування рульового управління автомобіля КрАЗ-256Б1

Міністерство освіти і науки

України

Східнокраїнський

національний університет імені Володимира Даля

Кафедра

залізничного, автомобільного транспорту та підйомно-транспортних машин

Курсова

робота

З

курсу: «Основи автоматизованого проектування на автотранспорті»

На

тему: «Проектування рульового управління автомобіля КрАЗ-256Б1»

Реферат

В курсовій роботі з дисципліни «Основи автоматизованого

проектування на автотранспорті» виконано проектування складаної одиниці

«Рульове управління автомобіля КрАЗ-256Б1» з використанням системи

автоматизованого проектування КОМПАС 3D. При створенні складального креслення

були освоєні основні прийоми моделювання технічних деталей, виконання

складанної одиниці з використанням основних можливостей прикладної програми КОМПАС

3D зі спряження об’єктів, роботи з кресленнями і правила оформлення

специфікацій.

У першій частині роботи проаналізовано можливості та галузі

застосування прикладних програм в інженерному проектуванні, а саме обрано

ефективну систему автоматизованого проектування для виконання поставленого

завдання.

У другій частині розглянуто конструкцію та основні

характеристики елементів рульового управління автомобіля КрАЗ-256Б1.

У третій частині курсової роботи на прикладі проектування

складанних одиниць «Рульове управління автомобіля КрАЗ-256Б1» та

«Гідропідсилювач рульового управління автомобіля КрАЗ-256Б1» розглянуто основні

можливості системи автоматизованого проектування КОМПАС 3D щодо виготовлення

конструкторської документації технічних виробів.

Ключові слова: робота курсова, автоматизоване проектування,

КОМПАС 3D, складанна одиниця, складальний кресленик, автомобіль КрАЗ-256Б1,

рульове управління, гідропідсилювач.

Зміст

Реферат

Вступ

. Теоретичний розділ

.1 Опис моделі автомобіля КрАЗ-256Б1

.2 Аналіз застосування прикладних програм в

інженерному проектуванні

. Конструкторський розділ

.1 Конструкція рульового управління автомобіля

КрАЗ-256Б1

.2 Проектування гідравлічного підсилювача рульового

управління автомобіля КрАЗ-256Б1

. Проектний розділ

.1 Проектування 3-вимірної моделі деталі «Буфер»

.2 Проектування 3-вимірної моделі складанної одиниці

«Рульове управління автомобіля КрАЗ-256Б1»

Висновки

Список літератури

Вступ

Мета

курсової роботи - подальша систематизація, засвоєння і поглиблення теоретичних

знань, формування вмінь і навичок проведення самостійних досліджень у сфері

інженерного проектування і практики використання сучасних інформаційних

технологій, орієнтованих на застосування прикладних програм при вирішенні

інженерних завдань та проведення наукових досліджень.

Для

досягнення вищевказаної мети були поставлені наступні завдання:

виконати

розрахунок та проектування складових рульового управління автомобіля КрАЗ-256Б1

за допомогою обраної прикладної програми і комплекту технічної документації;

виконати

проектування схеми стенду для дослідження гальмівної системи та розробити

необхідну технічну документацію;

обробити

та проаналізувати одержані результати;

зробити

адекватні висновки;

сформулювати

та обґрунтувати пропозиції з найкращого рішення задачі, що розглядається.

1. Теоретичний розділ

1.1 Опис моделі автомобіля КрАЗ-256Б1

КрАЗ-256Б1 - модернізований 12-тонний самоскид з гідравлічним

механізмом перекидання кузова, випуск якого розпочато в 1978 році,

відрізняється збільшеним ресурсом, наявністю роздільного приводу гальм і

пускового підігрівача ПЖД-448 і рядом інших дрібних удосконалень (рис. 1.1).

Рис. 1.1. Загальний вигляд автомобіля КрАЗ-256Б1

Самоскид випускається Кременчуцьким автозаводом з 1977 р.

Кузов - ковшового типу з розвантаженням назад. Кабіна - тримісна, розташована

за двигуном, сидіння водія - підресорене, регулюється по вазі водія, довжині,

висоті і нахилу спинки. У 1966-1977 рр. випускався КрАЗ-256Б без роздільного

приводу гальм. У 1963-1966 рр. завод випускав автомобіль КрАЗ-222Б з двотактним

дизелем ЯАЗ-206, в 1959-1963 рр. - автомобіль КрАЗ-222 - кременчуцьке виконання

автомобіля ЯАЗ-210Е, що випускався в 1951-1959 рр. Ярославським автозаводом.

Трансмісія:

Роздавальна коробка - двоступінчаста, з міжосьовим

диференціалом, що блокується. Передавальні числа: вища- 1,23, нижча - 2,28.

Управління роздавальною коробкою - двома важелями. Карданна передача

складається з чотирьох карданних валів: коробка передач - роздавальна коробка,

роздавальна коробка - середній міст, роздавальна коробка - задній міст (два

карданних вала з проміжною опорою).

Колеса і шини:

Колеса - дискові, обід 8,5В - 20, кріплення на 10 шпильках.

Шини - 12.00-20 (320-508), 12.00R20 (320R508), допускається установка шин

11.00R20 (300R508). Тиск повітря в шинах 12.00-20 (320-508): передніх - 3,5;

візка - 4,4 кгс/см. У шинах 12.00R20 (320R508): передніх - 5,1; візка - 5,9

кгс/см. У шинах 11.00R20 (300R508): передніх - 5,4; візка - 6,3 кгс/см. Число

коліс 10 + 1.

Перекидаючий механізм платформи:

Гідравлічний, двоциліндровий, діє на платформу через

важільно-балансирну систему. Насос - шестерінчастий мод. КрАЗ-222Б; робочий

тиск 34 кгс/см. кв. Обсяг гідросистеми - 70 л.

Підвіска:

Передня - на двох напівеліптичних ресорах з амортизаторами,

кінці ресор встановлені в гумових опорних подушках. Задня - балансирна на двох

напівеліптичних ресорах з шістьма реактивними штангами, кінці ресор - ковзаючі.

Гальма:

Робоча гальмівна система - з барабанними механізмами (діаметр

440 мм, ширина накладок передніх гальмівних механізмів - 90, задніх - 140 мм,

розжим - кулачковий із застосуванням гальмівних циліндрів двоконтурним

пневматичним приводом (один контур на передній і середній мости, другий - на

задній міст). Гальмо стоянки - трансмісійне, барабанне, з внутрішніми і

зовнішніми колодками і механічним приводом. Встановлено на вихідному валу

роздавальної коробки і діє на задній міст.

Заправні обсяги і рекомендовані експлуатаційні

матеріали:

· паливний бак - 165 л., диз.паливо;

· система охолодження двигуна (з

підігрівачем) - 48 л.;

· роздавальна коробка - 11 л.;

· маса агрегатів (в кг);

· роздавальна коробка - 357;

· передній міст - 343;

· задній і середній мости по 800;

· рама - 896;

· ресора передня - 74;

· ресора задня - 140;

· платформа - +1674;

· колесо з шиною - 142.

Таблиця 1.1. Технічні характеристики

|

Вантажопідйомність

|

12500 (11500) кг.

|

|

Споряджена маса

|

10850 кг.

|

|

В тому числі:

|

|

|

на передню вісь

|

3930 кг.

|

|

на візок

|

6920 кг.

|

|

Повна маса

|

23515 (22515) кг.

|

|

В тому числі:

|

|

4570 (4515) кг.

|

|

на візок

|

18945 (18000) кг.

|

|

Максимальна

швидкість автомобіля

|

68 км/год.

|

|

Час розгону

автомобіля до 50 км/год

|

32 м.

|

|

Вибіг автомобіля с

50 км/год

|

570 м.

|

|

Максимальний

подоланий підйом автомобілем

|

32 %.

|

|

Гальмівний шлях

автомобіля с 40 км/год

|

17,2 м.

|

|

Контрольна витрата

палива при швидкості 60 км/год, л/100 км.

|

39,0 л.

|

|

Радіус повороту:

|

|

|

по зовнішньому

колесу

|

12,3 м.

|

|

габаритний

|

13,0 м.

|

|

Об’єм кузова

|

6,0 м. куб.

|

|

Час підйому

навантаженого кузова

|

20 с.

|

|

Час опускання

порожнього кузова

|

30 с.

|

Рис. 1.2. Кресленик автомобіля КрАЗ-256Б1 6 х 4.2

1.2 Аналіз застосування прикладних програм в інженерному

проектуванні

Автоматизація проектування займає особливе місце серед

інформаційних технологій. Знання основ автоматизації проектування та вміння

працювати із засобами САПР необхідне практично будь-якому інженеру-розробнику.

В рамках життєвого циклу промислових виробів САПР вирішує

завдання автоматизації робіт на стадіях проектування і підготовки виробництва.

Основна мета створення САПР - підвищення ефективності праці інженерів,

включаючи:

· скорочення трудомісткості

проектування і планування;

· скорочення термінів проектування;

· скорочення собівартості проектування

і виготовлення, зменшення витрат на експлуатацію;

· підвищення якості і

техніко-економічного рівня результатів проектування;

· скорочення витрат на натурне

моделювання та випробування.

Досягнення цих цілей забезпечується шляхом:

· автоматизації оформлення

документації;

· інформаційної підтримки та автоматизації

процесу прийняття рішень;

· використання технологій паралельного

проектування;

· уніфікації проектних рішень і

процесів проектування;

· повторного використання проектних

рішень, даних і напрацювань;

· стратегічного проектування;

· заміни натурних випробувань і

макетування математичним моделюванням;

· підвищення якості управління

проектуванням;

· застосування методів варіантного

проектування і оптимізації.

На сьогодні створено величезну кількість програмно-методичних

комплексів для САПР із різним ступенем спеціалізації та прикладної орієнтації.

У результаті автоматизація проектування стала необхідною складовою частиною

підготовки інженерів різних спеціальностей; інженер, що не володіє знаннями та

не вміє працювати в САПР, не може вважатися повноцінним спеціалістом.

Головною перевагою використання САПР є висока швидкість

виходу продукції на ринок. Тут спрацьовує відома в економіці залежність між

обсягом продажу товару та часом: виробник, який отримав через пізній вихід

продукції на ринок менший прибуток, направить на розробку нового покоління

продукції менше коштів, і так - до повної зупинки виробництва. Це підтверджують

дослідження компанії Хьюлет-Паккард можливих втрат прибутку виробниками у

конкурентній боротьбі: 33% втрат - через піврічне спізнення виходу продукції на

ринок; 22% втрат - через підвищення матеріалоємності продукції на 9%; лише 3,5%

втрат - через підвищення витрат на проектування на 50%.

Для аналізу щодо виконання поставленого завдання, а саме:

проектування 3-вимірних моделей складових деталей, та самої складанної одиниці

«Клапан зворотній» було обрано 5 найбільш часто вживаних САПР програм: Autodesk

Inventor, CATIA, AutoCAD, T-FLEX, Компас, SolidWorks (рис. 1.3).

Рис. 1.3. Популярні системи автоматизованого проектування

Inventor - система тривимірного твердотільного і поверхневого

проектування компанії Autodesk, призначена для створення цифрових прототипів

промислових виробів. Інструменти Inventor забезпечують повний цикл проектування

і створення конструкторської документації: 2D/3D моделювання; створення виробів

з листового матеріалу і отримання їх розгорток; розробка електричних і

трубопровідних систем; проектування оснащення для лиття пластмасових виробів;

динамічне моделювання; параметричний розрахунок напружено-деформованого стану

деталей і збірок; візуалізація виробів; автоматичне отримання і оновлення

конструкторської документації (оформлення згідно ЄСКД).

Функціональні можливості:

· Компонувальні схеми поєднують окремі

деталі і вузли. Користувачі можуть перевірити можливість складання об'єкта,

додати і позиціонувати нові частини, а також усунути перешкоди між частинами

проекту.

· Ливарні форми і оснащення. Програма

автоматизує ключові аспекти процесу проектування ливарних форм під тиском.

Користувачі можуть швидко створювати і перевіряти конструкції форм, а потім

експортувати їх в Autodesk Moldflow.

· Деталі з листового матеріалу.

Спеціальна середовище проектування виробів з листового матеріалу автоматизує

багато аспектів роботи. Користувачі можуть створювати деталі розгортки, гнуті

профілі, формувати фланці шляхом 3D-моделювання та вставляти в деталі

спеціалізовані кріпильні елементи.

· Генератор рам служить для

проектування каркасів (рам) на основі стандартних профілів. Рами створюються

шляхом розміщення стандартних сталевих профілів на каркасі. Формування кінцевих

умов спрощується завдяки наявності стандартних опцій для кутових з'єднань і

з'єднань встик. Користувачі можуть створювати власні профілі і додавати їх в

бібліотеку.

· Кабельні та трубопровідні системи.

Середовище для створення трубопроводів допомагає проектувати їх таким чином,

щоб вписати в складну збірку або обмежений простір. Вона включає бібліотеку

стандартних фітингів, труб і шлангів, і забезпечує створення складальних

креслень, які оновлюються в міру змін вихідної 3D-моделі.

Промислова 3D САПР Autodesk Inventor має інтуїтивне

параметричне робоче середовище для створення концептуальних ескізів і

кінематичних моделей деталей і виробів. Засоби функціонального проектування

дозволяють зосередити увагу на робочих характеристиках, і вже на їх підставі

створювати пластмасові деталі, сталеві каркаси і обертові компоненти. Inventor

скорочує обсяг роботи користувачів з окремими геометричними об'єктами, надаючи

їм більше часу на побудову і вдосконалення цифрових прототипів. Надалі ці

прототипи допомагають в перевірці функціональності виробів, скорочуючи тим

самим загальні витрати на їх проектування і виготовлення.- програмний комплекс

САПР для автоматизації робіт промислового підприємства на етапах

конструкторської та технологічної підготовки виробництва. Забезпечує розробку

виробів будь-якого ступеня складності і призначення.є ядром інтегрованого

комплексу автоматизації підприємства, за допомогою якого здійснюється підтримка

життєвого циклу виробу згідно з концепцією CALS - технологій, включаючи

двонаправлений обмін даними з іншими Windows-застосунками та створення

інтерактивної документації.

Тривимірне твердотельное і поверхневе параметричне

проектування - це принципи, які використовуються у цій утиліті. Вони дозволяють

конструкторам створювати об'ємні деталі і складати збірки у вигляді 3-вимірних

електронних моделей, які в подальшому застосовуються для організації двомірних

креслень і специфікації відповідно до вимог ЄСКД.

Тривимірне моделювання істотно перевершує за перевагами

лінійне проектування. Програма SolidWorks дозволяє побачити майбутній виріб в

об’ємі з різних сторін і надати йому реалістичності відображення відповідно до

обраного матеріалу для пробної оцінки дизайну.

Рис. 1.4. Проектування складаної одиниці в SolidWorks

Розробники програмного пакета велику увагу приділили роботі з

комплексними збірками, в яких кількість компонентів може становити сотні тисяч

одиниць. Зрозуміло, робота з такими моделями повинна супроводжуватися

використанням спеціальних методик управління окремими вузлами і деталями

збірки, раціональним витратою ресурсів оперативної пам'яті і процесора. Для цих

цілей в SolidWorks є спеціальний режим, який дозволяє розподілити оптимально

апаратні і програмні ресурси, тим самим, заощаджуючи час на перебудування і

завантаження збірки.- універсальна програмна система кінцево-елементного (КЕ)

аналізу є досить популярною у фахівців в області комп'ютерного інжинірингу

(CAE) і КЕ рішення лінійних і нелінійних, стаціонарних і нестаціонарних

просторових задач механіки деформованого твердого тіла і механіки конструкцій,

завдань механіки рідини і газу, теплопередачі і теплообміну, електродинаміки,

акустики, а також механіки зв'язаних полів. Моделювання та аналіз в деяких

областях промисловості дозволяє уникнути дорогих і тривалих циклів розробки

типу «проектування - виготовлення - випробування». Система працює на основі

геометричного ядра Parasolid. Програмна система КЕ аналізу ANSYS розробляється американською

компанією ANSYS Inc.

Також Ansys займається перспективним бізнесом, створюючи

інструменти візуалізації для динамічного сегмента 3D-друку. Рішення Ansys

дозволяють проектувати вироби для тривимірного друку з різних матеріалів,

включаючи лазерний друк SLM з дрібнодисперсних металевих порошків. В даний час

рішення Ansys охоплюють практично всі сегменти інженерної галузі: від важкого

машинобудування, оборонної промисловості та аерокосмічної техніки до

мікроелектроніки, медицини і симуляторів для тестування ПО.

Пропоновані фірмою ANSYS Inc. засоби чисельного моделювання

та аналізу сумісні з деякими іншими пакетами, що працюють на різних ОС.

Програмна система ANSYS сполучається з відомими CAD-системами Unigraphics,

CATIA, Pro/ENGINEER, SolidEdge, SolidWorks, Autodesk Inventor та деякими

іншими.є лідером в області технологій для комерційних інженерних розрахунків

завдяки величезному числу користувачів з комерційних і наукових організацій, а

також широкій лінійці продуктів для моделювання рідин і газів.

Рис. 1.5. Моделювання електричної машини із вбудованими

постійними магнітами в ANSYS Maxwell

За допомогою ANSYS вирішується досить широке коло інженерних

задач, що виникають при проектуванні нових виробів у загальному

машинобудуванні:

моделювання вільної поверхні;

зовнішня аеродинаміка і акустика;

розрахунок параметрів течії в робочих зонах обладнання;

природна конвекція;

аеродинаміка, оцінка маневрених властивостей літака,

стійкості і керованості;

моделювання випробувань на флатер;

проектування систем активної і пасивної безпеки;

моделювання наслідків позаштатних ситуацій;

і багато іншого.

Це один з найбільших програмних пакетів, що застосовується в

таких галузях, як: авіація і космос, біомедичні пристрої, вентиляція і

кондиціювання, нафтохімічна і газова галузь, загальне машинобудування, охорона

навколишнього середовища, будівництво, суднобудування і гідротехнічні споруди,

транспорт, енергетика./Engineer, це розробка американської корпорації

Parametric Technology Corporation (PTC), засновником якої є Семен Гейзберг.

Даний продукт є системою автоматизованого 2D/3D - проектування важкого класу,

якщо відштовхуватися від загальноприйнятої ієрархії рівнів всіх САПР-програм.

Завдяки наявності різних модулів в програмі її настройка дуже

гнучка і легко знаходить підхід до специфіки підприємства, дозволяючи

організувати паралельно проектування вироби та підготовку виробництва до

ізготовленію.Pro/Engineer зайняв місце одного з базових модулів пакета Creo

Elements/Pro.

Варто зазначити, що програма має повну асоціативність. Іншими

словами, будь-яка зміна, внесена на будь-якому етапі проектування в електронну

документацію створюваного проекту, автоматично відстежується в усіх можливих

його областях, які можуть бути будь-яким чином пов'язаними з цією

зміною./Engineer є одним з першопрохідців в області тривимірного параметричного

моделювання і в своїй роботі заснований на ієрархічній параметризації, що має

на увазі під собою наявність "дерева побудови", а геометрія

створюваного об'єкта при цьому складається з Фічер - найпростіших геометричних

елементів, що співвідносяться один з одним, і операцій, що здійснюються над

ними.

За своїм принципом функціонування при побудові тривимірних

моделей Pro/Engineer апріорі схожий з більшістю сучасних САПР-додатків, однак

відрізняється більш глибокою обробкою функціоналу і широким діапазоном можливих

параметрів настройки при побудові кожного елемента геометрії.

Особливу роль це відіграє при роботі зі складними поверхнями

профільованих деталей в сукупності з потужним аналітичним модулем, що дозволяє

проводити будь-які виміри і аналізи при побудовах геометрії.

«Глобальної» негативною особливістю Pro/E можна назвати

візуально складний і далеко не завжди зрозумілий користувачеві інтерфейс, який

у багатьох асоціюється чомусь з касетним плеєром або плівковою відеокамерою. Це

стосується не тільки зовнішнього вигляду, але і безлічі різних панелей, що

виникають в процесі діалогу користувача з програмою./Engineer дозволяє

створювати повністю взаємопов'язані з моделями плоскі креслення, при цьому,

практично всі дані переносяться в креслення з моделі. При будь-якій правці

моделі ці зміни автоматично вносяться і в креслення. Варто відзначити, що

специфіка оформлення креслень заточена під західну систему стандартів. В

результаті цього часто доводиться використовувати різні «хитрощі» і неочевидні

методи для виконання креслень згідно вітчизняній ЄСКД.

Також, Pro/E володіє гнучкою системою спрощених уявлень, що дозволяє

працювати з гігантськими збірками без втрат продуктивності.

Компас 3D - сімейство систем автоматизованого проектування з

можливостями оформлення проектної та конструкторської документації відповідно

до стандартів серії ЄСКД і СПДС.

Програми даного сімейства автоматично генерують асоціативні

види тривимірних моделей (в тому числі розрізи, перерізи, місцеві розрізи,

місцеві види, види по стрілці, види з розривом). Всі вони асоційовані з

моделлю: зміни в моделі призводять до зміни зображення на кресленні. Стандартні

види автоматично будуються в проекційному зв'язку. Дані в основному написі

креслення (позначення, найменування, маса) синхронізуються з даними з

тривимірною моделлю. Є можливість зв'язку тривимірних моделей і креслень зі

специфікаціями, тобто при «належному» проектуванні специфікація може бути

отримана автоматично; крім того, зміни в кресленні або моделі будуть

передаватися в специфікацію, і навпаки.

Основне завдання, яке вирішується системою КОМПАС-3D -

моделювання виробів з метою істотного скорочення періоду проектування і

якнайшвидшого їх запуску у виробництво. Ці цілі досягаються завдяки

можливостям:

швидкого отримання конструкторської та технологічної

документації, необхідної для випуску виробів (складальних креслень,

специфікацій, деталювання і т.д.);

передачі геометрії виробів в розрахункові пакети;

передачі геометрії в пакети розробки керуючих програм для

обладнання з ЧПУ;

створення додаткових зображень виробів (наприклад, для

складання каталогів, створення ілюстрацій до технічної документації і т.д.).

Всі розглянуті пакети підходять для створення твердотільної

моделі, але кожен має як переваги так і недоліки.

Після проведеного детального аналізу САПР, вибір зупинився на

програмному комплексі КОМПАС-3D, тому що він має всі необхідні функції та

можливості проектування 3-вимірних меделей як окремих деталей складанної

одиниці, так і збірки в цілому. А наявність вкладених бібліотек стандартних

виробів ще й набагато скорочує час на виконання 3-вимірної моделі складанної

одиниці. Він також дозволяє проводити аналіз руху з можливістю розрахунку

поведінки збірки при різних взаємодіях і зв'язках. Наприклад, пакет T-FLEX не

має можливості розрахунку взаємодії елементів системи при русі зібраної моделі,

тому що він здатний тільки створити анімацію. Якщо порівнювати КОМПАС-3D з

програмними пакетами, такими як CATIA, то з'являється необхідність в значних

ресурсах комп'ютера, пов'язаних з великою точністю розрахунку і великих

бібліотеках. В зв'язку з тим, що КОМПАС-3D є однією з найпоширеніших програм САПР,

видано велику кількість допоміжної літератури для самостійного вивчення

програми, що дозволяє правильно і швидко зібрати необхідну модель, більш

ергономічну, що прискорює роботу зі створення і дослідження твердотільних

моделей, їй і було віддано перевагу.

2. Конструкторський розділ

В якості системи автоматичного проектування для виконання

технічної документації складальної одиниці «Рульове управління автомобіля

КрАЗ-256Б1» використовуємо Систему автоматичного проектування КОМПАС 3D.

2.1 Конструкція рульового управління автомобіля КрАЗ-256Б1

Рульовий механізм складається з гвинта і кулькової

гайки-рейки, що знаходиться в постійному зачепленні з зубчастим сектором. Ці

деталі розміщені в загальному картері, який закривається кришками. У верхній

частині картера є отвір для заливки і контролю рівня масла, а в нижній частині

- зливний; обидва отвори закриті конічними пробками (рис. 2.1).

Рис. 2.1. Рульове управління автомобіля КрАЗ-256Б1: 1 -

масляний бачок; 2 - рульовий вал; 3 - кард рульового управління; 4 - рульовий

механізм; 5 - сошка; 6 - шланг зливної магістралі; 7 - шланг нагнітальної

магістралі; 8 - поздовжня рульова тяга; 9 - гідропідсилювач; 10 - кронштейн

гідропідсилювача; 11 - насос.

Гвинт рульового механізму обертається в двох

радіально-наполегливих сферичних підшипниках, один з яких (верхній)

запресований в розточення картера, а інший - в кришку. При правильному

регулюванні ці підшипники повинні бути затягнуті з попереднім натягом.

Гвинт і гайка-рейка підібрані з деталей однієї розмірної

групи. Напівкруглі різьбові канавки на гвинті і гайки-рейки утворюють

спіральний канал, що заповнюється при складанні кульками високої точності.

Кульки, що входять в комплект гвинта в зборі, відрізняються між собою по діаметру

не більше ніж на 2 мікрона. Порушувати комплектність цих деталей не

дозволяється. Висока точність виготовлення деталей і підбір їх при складанні

забезпечують легке і плавне обертання гвинта в гайці-рейці.

Для отримання двох безперервних потоків кочення кульок при

обертанні гвинта і для запобігання випадання кульок в отвори гайки-рейки

вставлені напрямні, що складаються з двох штампованих половинок, які утворюють

замкнену систему для кочення кульок. Напрямні закріплені на гайці-рейці

притиском і гвинтами.

Зубчастий сектор виконаний разом з валом і встановлений в

трьох голчастих підшипниках. Сектор має п'ять зубів. Середній зуб сектора

входить в середню западину гайки-рейки. На торці шліцьового кінця вала сектора

мають позначку для правильної установки сошки. Мітки на сошці і кінці вала

сектора при складанні повинні бути суміщені. Осьове положення вала сектора

визначається регулювальним гвинтом, сферична головка якого розміщена в

спеціальній расточці сектора.

При відзєднаній сошці не слід повертати рульове колесо до

упору в крайні положення, так як це може призвести до пошкодження напрямних в

гайці-рейці. Повний кут повороту сошки відповідає п'яти обертам рульового

колеса. автомобіль

інженерний проектування деталь

Рульовий механізм (рис. 2.2) складається з гвинта і кулькової

гайки-рейки, що знаходиться в постійному зачепленні з зубчастим сектором.

Зубчастий сектор рульового механізму обертається на трьох голчастих

підшипниках, два з яких встановлені в литому чавунному картері, а третій - в

отворі бічної кришки. Вихід вала сектора ущільнений двухкромочной

резіноарміро-ванним сальником 2, запресованим в отвір картера.

Рис. 2.2. Рульовий механізм: 1 - сектор; 2 - сальник валу

сектора; 3 - голчасті підшипники вала сектора; 4 - бічна кришка картера; 5 -

контргайка регулювального гвинта; 6 - регулювальний гвинт; 7 - пробка зливного

отвору; 8 - регулювальна гайка; 9 - стопорна пластина; 10 - болт кріплення

стопорної пластини; 11 - штифт регулювальної гайки; 12 - кришка картера нижня;

13 - кільце ущільнювача шайби; 14 - шайба нижньої кришки; 15 - підшипники

гвинта; 16 - картер рульового механізму; 17 - гвинт; 18 - пробка заливного

отвору; 19 - сальник гвинта; 20 - гайка-рейка.

Між сальником і підшипником встановлена сталева опорна шайба.

Для кріплення сошки на кінці вала передбачені шліци і різьблення МЗЗх1,5. На

торці різьбової частини валу мають позначку, яка при складанні повинна бути

поєднана з міткою на сошці. Зуби сектора змінної по довжині товщини дозволяють

проводити регулювання зачеплення сектора з гайкою-рейкою шляхом переміщення

сектора вздовж осі. Положення сектора визначає регулювальний гвинт 9, ввернутий

в отвір бокової кришки. Сферична головка гвинта впирається в сталеву опорну

шайбу, покладену в гніздо на торці короткої шийки вала сектора. Головка

регулювального гвинта в гнізді утримується за допомогою гайки, привареної в

одній точці до валу сектора. Опорна шайба, гвинт і гайка ціановані і

термооброблені до твердості HRC 56. Положення регулювального гвинта фіксується контргайкою,

під яку укладено гумове кільце ущільнювача. Між бічною кришкою і картером

встановлена картонна прокладка товщиною 0,8 мм.

Гвинт рульового механізму обертається в двох

радіально-упорних підшипниках; верхній з них запресований в отвір картера, а нижній

- в кришку. Вихід гвинта ущільнений двохкромочним гумоармованим сальником. Між

фланцем кришки і картером встановлено прокладку ущільнювача товщиною 0,8 мм. У

кришці розташований пристрій для регулювання перед-натягу підшипників гвинта.

Сталева ущільнювальна шайба цього пристрою, в канавці якої встановлено гумове

кільце ущільнювача, притиснута до торця зовнішньої обойми нижнього підшипника

регулювальної гайкою. Для обертання гайки на її зовнішньому торці передбачені

два діаметрально розташованих отвори діаметром 6 мм. В той же торець

запресований штифт, що входить в один з отворів сталевої стопорної пластини.

Пластина закріплена на кришці двома болтами.

На поверхні черв'ячного гвинта 23 проточена спіральна

напівкругла канавка, яка разом з такою ж канавкою гайки-рейки утворює

спіральний канал з кроком 12 мм. Цей канал заповнюють при складанні кульками

діаметром 7,938 мм. Профіль канавок забезпечує контакт кожної кульки з їх

поверхнею в кожній деталі в двох точках. Гайки-рейки і гвинти при виготовленні

розсортовуються на чотири групи і при складанні підбираються з урахуванням

отримання мінімальних зазорів в сполученні. Кульки розсортовують в межах

допуску на вісім груп через 0,002 мм за найбільшим розміром.

В отвори гайки-рейки вставлені напрямні з двох штампованих

сталевих половинок, які утворюють замкнену систему для кочення кульок.

Гайка-рейка виготовлена з легованої сталі 18ХГТ, цементованої на глибину

1,0-1,7 мм, її поверхня загартована до твердості HRC 58. При правильній

установці сектора щодо гайки-рейки, тобто коли середній зуб сектора входить в

середню западину гайки-рейки, кут повороту вала сектора (сошки) від середнього

положення становить 40° в кожну сторону, що відповідає обороту гвинта 23.

Рульова колонка укріплена за допомогою відлитого з ковкого

чавуну КЧ35-10 кронштейна з кришкою на штампованому підсилювачі кабіни.

Рульове колесо притиснуто до конусної шийки вала (конусність

1 : 15) гайкою з різьбленням М27Х1 і зафіксовано сегментною шпонкою. Вилка

карданного шарніра закріплена на валу керма також за допомогою сегментної

шпонки і стяжного болта. Хрестовина карданного шарніра (від автомобіля

«Москвич-412») викувана зі сталі 20Х, цементована і загартована до твердості

HRC 57-65. У шарнірі встановлено голчасті підшипники з багатокромочними резино-армованими

сальниками, що забезпечують надійне ущільнення. Закладене в підшипники при

складанні шарніра мастило гарантує їх роботу протягом всього періоду

експлуатації. Вилка шарніра викувана зі сталі 35.

Вал рульового управління в кожусі обертається вгорі на

опорному підшипнику, внизу - в залізо-графітової втулці. Діаметр шийок вала для

установки верхнього підшипника 32 мм, для установки у втулку 28 мм. У центрі

рульового колеса встановлена пластмасова кнопка сигналу, а під нею контакт,

з'єднаний проводом, що проходить всередині порожнього вала рульового управління

до спеціального контактного пристрою.

Технічне обслуговування рульового механізму полягає в

проведенні кріпильних робіт і своєчасної зміни масла в картері. Масло заливають

через отвір, закритий пробкою, а зливають через отвір, закритий пробкою. При

необхідності рульовий механізм промивають 2 л свіжого мастила.

2.2 Проектування гідравлічного підсилювача рульового

управління автомобіля КрАЗ-256Б1

Гідравлічний підсилювач зменшує зусилля, яке необхідно

прикласти до рульового колеса для повороту передніх коліс автомобіля, знижує

ударні навантаження в рульовому механізмі і на рульовому колесі, що виникають в

наслідок нерівностей дороги, і підвищує безпеку руху.

Гідропідсилювач є агрегатом, що складається з силового

циліндра і розподільника (рис. 2.3).

Рис. 2.3. Гідравлічний підсилювач рульового управління

автомобіля КрАЗ-256Б1

У силовому циліндрі розташований поршень зі штоком, на

зовнішньому кінці якого є шарнірна головка для кріплення гідропідсилювача до

кронштейну. Герметизація циліндра забезпечується передньою і задньою кришками.

За допомогою задньої кришки 6 силовий циліндр з'єднується з розподільником.

Розподільник складається з золотникового пристрою і корпусу

шарнірів з кульовими пальцями, встановленими між сухарями. Причому кульовий

палець рульової сошки розташований в рухомому склянці, який за допомогою

регулювальної пробки і стяжного болта з'єднаний з золотником. Мастило робочих

поверхонь кульових пальців і сухарів здійснюється через прес-маслянку.

При працюючому насосі в розподільник безперервно нагнітається

рідина, яка в залежності від положення золотника або повертається назад в

бачок, або потрапляє в одну з робочих порожнин силового циліндра. При цьому

іншу порожнину силового циліндра з'єднана через зливну магістраль з бачком.

Гідропідсилювач включений в кінематику рульового управління

паралельно, що дозволяє управляти автомобілем навіть в разі його відмови або

відмови масляного насоса підсилювача. Силовий циліндр виготовлений із сталевої

труби діаметром 83 мм. Його внутрішня поверхня піддається обробці до діаметра

67,5 ± 0,05 мм з високим ступенем чистоти. З обох сторін циліндр закритий

кришками на різьбі М80Х2 і законтрене контргайками. Кришки відлиті з ковкого

чавуну КЧ35-10, в їх канавках встановлені ущільнювальні гумові кільця. Доступ

масла в порожнині циліндра забезпечується через отвори в кришках з різьбленням

М16х1,5, в які вкручуються болти кріплення мастилопроводів.

Внутрішня перегородка передньої кришки з боку поршня

відокремлює порожнину циліндра від передньої частини корпусу шарнірів,

ввернутого в кришку на різьбі М56х1,5. Різьбове з'єднання застопорюється

контргайкой. Через отвір в задній кришці діаметром 25 мм проходить шток

силового циліндра. Герметичність з'єднання забезпечується ущільнювальними

гумовими кільцями і сталевим штампованим грязьоз'ємним ковпаком.

Поршень на шийці штока кріпиться за допомогою корончатої

гайки і шайби. У головку штока з внутрішнім діаметром 47 ± 0; 008 мм встановлюється

кульковий підшипник 34 типу 2ШС20 (ДСТ 3635-54), утримуваний від осьового

переміщення двома стопорними кільцями і ущільнений двома гумовими кільцями.

3. Проектний розділ

В якості системи автоматичного проектування для виконання

технічної документації складальної одиниці «Рульове управління автомобіля

КрАЗ-256Б1» використовуємо Систему автоматичного проектування КОМПАС 3D.

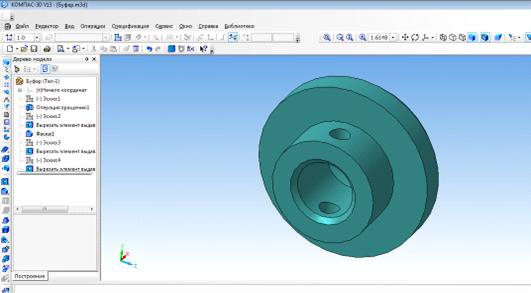

3.1 Проектування 3-вимірної моделі деталі «Буфер»

Форма деталі «Буфер» зрозуміла з головного зображення

складанної одиниці (рис. 3.1).

Рис. 3.1. Зображення деталі «Буфер» на складальному

кресленику

Вона являє собою поверхню обертання. Тому для створення її

зовнішньої поверхні виконуємо ескіз (рис. 3.2) і за допомогою операції

обертання  обертаємо його навколо осі симетрії (рис. 3.3).

обертаємо його навколо осі симетрії (рис. 3.3).

Рис. 3.2. Ескіз для виконання зовнішньої поверхні деталі

«Буфер»

Рис. 3.3. Використання операції обертання для побудови

зовнішнього контуру деталі «Буфер»

В результаті отримуємо зовнішній контур деталі (рис. 3.4).

Рис. 3.4. Зовнішній контур деталі «Буфер»

Виконуємо внутрішні отвори:

вибираємо площину для побудови ескіза отвору (рис. 3.5);

- креслимо ескіз за допомогою команди «Ескіз»  (рис. 3.6);

(рис. 3.6);

- вирізаємо отвір (рис. 3.7) за допомогою команди

«Вирізати видавлюванням»

Результат побудови внутрішніх отворів зображено на рис. 3.8.

Рис. 3.5. Вибір площини для побудови внутрішнього отвору

Рис. 3.6. Побудова ескізу отвору

Рис. 3.7. Використання операції вирізання видавлюванням для

побудови внутрішнього контуру деталі «Кришка»

Рис. 3.8. Внутрішній отвір деталі «буфер»

Для виконання вертикальних отворів під штифт виділяємо

площину, на якій будемо креслити ескізи отворів (рис. 3.9), за допомогою

команди «Ескіз»  входимо в режим виконання ескізу та виконуємо ескізи отворів

(рис. 3.10).

входимо в режим виконання ескізу та виконуємо ескізи отворів

(рис. 3.10).

Рис. 3.9. Вибір площини для побудови отворів під штифт

Рис. 3.10. Ескіз отвору під штифт

Виходимо з режиму побудови ескізу за допомогою тієї ж команди

«Ескіз»  та видавлюємо отвори за допомогою

команди «Вирізати видавлюванням»

та видавлюємо отвори за допомогою

команди «Вирізати видавлюванням»  (рис. 3.11).

(рис. 3.11).

Рис. 3.11. Видавлювання отворів під штифт

Результат вирізання отворів показано на рис. 3.12.

Рис. 3.12. Побудовані отвори під штифт

Завершуємо побудову 3-вимірної моделі деталі «Буфер»

виконанням фасок, які спрацьовують за командою «Фаска»  , вказавши необхідні ребра поверхонь,

на яких мають бути фаски (рис. 3.13).

, вказавши необхідні ребра поверхонь,

на яких мають бути фаски (рис. 3.13).

Рис. 3.13. Вибір ребер для побудови фасок

Результат побудови зображено на рис. 3.14.

Рис. 3.14. Тривимірна модель деталі «Буфер»

3.2 Проектування 3-вимірної моделі складанної одиниці

«Рульове управління автомобіля КрАЗ-256Б1»

Аналогічним чином виконуємо проектування всіх деталей

складанної одиниці.

Потім, обравши тип документа КОМПАС «Збірка», будуємо

3-вимірну модель складанної одиниці «Рульове управління автомобіля КрАЗ-256Б1»

(рис. 3.15.)

Рис. 3.15. Тривимірна мод ель складанної одиниці «Рульове

управління автомобіля КрАЗ-256Б1»

Висновки

У роботі була використана система автоматизованого

проектування КОМПАС-3D, яка була розроблена компанією «Аскон». Перевагами

програми даного сімейства є те, що вона автоматично генерує асоціативні види

тривимірних моделей (в тому числі розрізи, перерізи, місцеві розрізи, місцеві

види, види по стрілці, види з розривом). Всі вони асоційовані з моделлю: зміни

в моделі призводять до зміни зображення на кресленні. Стандартні види

автоматично будуються в проекційної зв'язку. Дані в основному написі креслення

(позначення, найменування, маса) синхронізуються з даними з тривимірною

моделлю. Є можливість зв'язку тривимірних моделей і креслень зі специфікаціями,

тобто при «належному» проектуванні специфікація може бути отримана автоматично;

крім того, зміни в кресленні або моделі будуть передаватися в специфікацію, і

навпаки.

Це дозволяє скорочувати час проектування технічних виробів і

розробки технічної документації, розрахунків різних вузлів і деталей. Крім

того, в роботі була використана система КОМПАС-3D орієнтована на формування

моделей конкретних деталей, що містять як типові, так і нестандартні, унікальні

конструктивні елементи. Параметризація тривимірних моделей дозволяє швидко

отримувати типові деталі на основі одного разу спроектованого прототипу. Так,

зокрема, система КОМПАС-3D дозволяє скорочувати час розробки робочих і

складальних креслень на 60%.

Список літератури

1. Анурьев В.И. Справочник

конструктора-машиностроителя: В 3 т. - 8-е изд., перераб. и доп. Под ред. И.Н.

Жестковой. - М.: Машиностроение, 2001.: ил.

. КОМПАС - 3D V12 Азбука // ЗАО Аскон - Питер, 2010. -

332 с

. Єдина система конструкторської документації:

Загальні правила виконання креслень. - К.: Видавництво стандартів, 1988.

. Кондаков А.И. САПР технологических процессов:

учебник для студ. высш. учеб. заведений - М.: Издательский центр «Академия»,

2007 - 272 с.

. Кунву Ли. Основы САПР (CAD/CAM/CAE) (Principles of

CAD/CAM/CAE Systems) - П.: Питер, 2004. - 560 с.

. Теоретичні основи геометричного моделювання в

машинобудівних САПР із прикладами в КОМПАС-3D : навч. Посіб. / В.В. Ванін, Г.А.

Вірченко ; Мін-во освіти і науки, молоді та спорту України, НТУУ «КПІ», 2011.

. Соколова Т. AutoCAD 2016. Двухмерное и трехмерное

моделирование. Учебный курс - К.: ДМК Пресс, 2016. - 754 с.

. Методические указания к выполнению курсового проекта

"Анализ конструкций и основы расчета автомобиля" (для студентов,

обучающихся по направлению "Инженерная механика", специальность

7.090215) / Сост. А.В. Сидорченко. - Луганск: Изд-во Восточноукр. гос. ун-та,

1997. - 48 с.