|

Тип двигателя

|

Рэд, кВт

|

Nэд, мин-1

|

|

4А180М2УЗ

|

30

|

2945

|

|

4А200М4УЗ

|

30

|

1470

|

|

4А200Ь6УЗ

|

30

|

980

|

Для осуществления выбора

электродвигателя с нужной частотой вращения необходимо сравнить передаточное

число привода, которое даёт применение каждого из электродвигателей с общим

передаточным числом, которое даёт применение заданных типов передач.

Для данной кинематической схемы

справедливо: uрем = 1…4

Передаточные.отношения:

u01-2945/2670=1,1;=1470/2670=0,6;= 980 / 2670 = 0,4.

Для разрабатываемой установки

желательно выбрать электродвигатель с 2 945 мин-1, то есть серии

4А180М2УЗ, имеющий минимальные габариты среди электродвигателей мощностью 30

кВт. Исполнение электродвигателя - на лапах, диаметр вала электродвигателя d =

48 мм, длина выходного вала L = 110 мм.

Кинематический расчёт привода

Разбивка общего передаточного числа

по ступеням. Так как выбрали первый. электродвигатель, то. общее. передаточное.

число.u0.=. 1,1. Определение частот вращения и моментов на валах.

1=nэл=2945 мин-1;2 = n1

/uрем.= 2945 / 1,1 =2 677 мин-1. (2.5)

Моменты на валах находятся по

формуле

Тi = Ni / ωl (2.6)

где Ni - мощность на соответствующем

валу, найденная с учетом КПД элементов привода, Вт;

ωi - угловая скорость

вала, c-1

ωi =

π × ni / 30 ;

(2.7)

;

(2.7)

Определяем угловую

скорость, с-1

ω1=

3,14 × 2945 / 30 = 308,4 с-1.

ω2 =

ω1 / uрем.= 308,4 / 1,1 = 280,4 с-1.

Определяем мощность на

валах, Вт

Ni

= Ni-1 ×

ƞi-1,iВт,

(2.8)

N1

=Nэл = 30 × 103

= 30 000 Вт;

N2

= Nэл. × ƞрем. × ƞп/ш. =

30 000 × 0,95 × 0,99 = 28 200 Вт.

Определяем моменты на

валах, Нм

Т1 = N1 /

ω1 = 3 000 / 308,4 = 97,3 (Нм) (2.9)

Т2 = N2 /

ω2 = 28 200 / 280,4 = 100,5 (Нм).

Проектирование ременной передачи

Расчёт начинаем с выбора сечения

ремня по заданному номинальному моменту.

Дана: Мощность, N1 =30

кВт. Частота вращения вала, n1 = 2 945 мин-1Частота

вращения ведомого вала, n2 = 2 677 мин-1.

При Т1 = 97,3 Нмпо

таблице 5.6 [16] рекомендуется выбрать сечение «Б» клинового ремня с площадью

поперечного сечения F = 138 мм2.

Выбираем диаметр D1

ведущего шкиваDmin = 125 мм. Для обеспечения большей долговечности

ремня выбираем шкив на 1-2 номера больше. Принимаем:1min = 180 мм.

Находим диаметр D2 ведомого шкива

при относительном скольжении

ɛ= 0,015 [4]:

2 = i × D1× (1 - ɛ) = 1,1 × 180 ×

(1 - 0,015) = 195 мм. (2.10)

Ближайшее стандартное значение D2

= 200 мм.

Уточняем передаточное отношение i с

учётом ɛ:

= D2/D1 × (1-ɛ) = 200/ 180 × 0,985 = 1,13

Пересчитываем:

2 = n1 / i = 2 945 / 1,13 = 2 606 мин-1.

Расхождение с заданным:

∆ n2 = (2 670 - 2 606) × 100% / 2 606 = 2,5%

(при допускаемом расхождении до 3%) (2.11)

,27 <3

Принимаем: D1 = 180 мм;2=

200 мм.

Определяем межосевое расстояние а

[4]:

амин = 0,55 (D1

+ D2) + h мм, (2.12)

где h = 10,5 мм;

амин = 0,55 (180 + 200) +

10,5 = 219,5 мм.

а - по прорисовке: а = 500 мм.

амакс=2 (D1+D2)

мм; (2.13)

амакс.= 2 (180+200) = 760

мм,

асред.= (219,5 + 760) / 2

= 489,75 мм. (2.14)

Принимаем: а = 500 мм.

Расчётная длина ремня определяется:

Lp =2а + π / 2 (D1+ D2) + (D1 - D2)2 / 4a мм; (2.15)

Lp = 2 × 500 + 3,14 / 2 (180

+ 200) + (200 - 180)2 / 4

× 500 = 1 597,1 мм.

Выбираем ближайшую по стандарту

длину ремня L = 1 600 мм.

Вычисляем: Dср.=0,5 (D1

+ D2) = 0,5 (200+ 180)= 190 мм. (2.16)

Определяем новое значение «а» с учётом

стандартной длины Lпо формуле:

а = 0,25 [L - πDcp.+√(L - πDср.)2 - 2 (D2 - D1)2]; (2.17)

а = 0,25 [1600 - 3,14 × 190 + √(1600 - 3,14 × 190)2 - 2 (200 - 180)2]

= 501,5 мм.

Угол обхвата меньшего шкива:

α1 = 180-60 (D2-D1)/

а= 180° - 60 × (200 - 180) / 501,5 = 177,6° (2.18)

при [α]

≥120°.

Скорость

V = 0,5 × ω1 × D1 = 0,5 × 308,4 ×

180 × 10-3 = 27,7 м/с. (2.19)

Находим величину окружного усилия Р0,

передаваемого одним клином сечения «Б».

Р0 = 230Н, при i = 1, D1=

180 мм, L0= 1600 мм, и V = 27,7 м/с.

Допускаемое окружное усилие на один

ремень:

[Р] - Р0 × Сα × CL - Ср, (2.20)

где Сα = 1 - 0,003 (180 - α1) = 1 - 0,003 (180 - 177,6) - 0,99; (2.21)

l - коэффициент, учитывающий влияние длины ремня;

L = 0,3 × L/Lo + 0,7 (2.22)

L = 0,3 (1600 / 2240) + 0,7 = 0,91

Ср - коэффициент режима

работы (работа в одну смену);

С = 1;

[Р] = 230 × 0,99 × 0,91 × 1 = 207,8 Н.

Определяем окружное усилие:

Р = N / V = (30 × 103) / 27,7 = 1083 Н. (2.23)

Расчётное число ремней:

= P/[P] = 1083 /207,8 = 5,2; (2.24)

Принимаем Z = 6.

Определяем усилия в ременной

передаче, приняв напряжения от предварительного натяжения Q0 = 1,6

Н/мм2

Предварительноенатяжение каждой

ветви ремня:

SO =QO × F = 1,6 × 138 = 221 Н.

(2.25)

Рабочее натяжение ведущей ветви:

S1= S0 + Р / 2Z = 221 + 1083/2×6 = 311,25 Н.

(2.26)

Ведомой ветви:

2 = S0 - Р / 2Z = 221 - 1083

/ 2 × 6 - 130,75 Н. (2.27)

Усилие на валы:

Q = 2 × S0 × Z × sinα1 / 2 = 2 × 221 × 6 × sin 177,6° / 2 = 2651 Н.

(2.28)

Ориентировочный расчёт и

конструирование приводного вала

Ориентировочный расчёт приводного

вала. Предварительный расчёт проведём на кручение по пониженным допускаемым

напряжениям [7].

Диаметр находим по формуле:

где Т2 - крутящий момент на валу (Т2 = 100,5

Нм),

[τ]к - допускаемое напряжение при кручении ([τ]к

= 20…25 Н/мм2для валов из стали 45).≥ 3√100,5

× 103 / 0,2 × 25 = 27,19 мм.

Полученное значение округляем по ГОСТ 6636-69 до ближайшего

большего значения из ряда R40: d = 28 мм.

Выполняем эскиз вала (см. приложения, эскиз. №1). При разработке

вала выбираем коническую форму консольных участков с внутренней резьбой, в

связи с тем, что на данные участки будут закреплены шкив для приводных клиновых

ремней и шлифовальный круг. Коническая форма позволит обеспечить точное и

надёжное соединение, а также лёгкий монтаж устанавливаемых деталей. Коническую

часть вала выполняем конусностью 1:10.

Ширину шкива вычисляем по формуле [1]:

= (n-l) e + 2f мм, (2.30)

где.n. - .число. ремней.

в.передаче;

е и f - размеры по таблице 29 [1, Т2, с. 959].

М = (6 - 1) × 19 + 2 × 12,5 = 120 мм.

Диаметр вала под резьбу при коническом конце вала и фиксации шкива

и шлифовального круга шпонками для удобного монтажа деталей определим по

формуле:

1

- dcp + 2t2 + 1 мм, (2.31)

где dcp = d - 0,051 мм. (2.32)

С учётом внутреннего диаметра резьбы М24 для фиксации шкива по

ГОСТ 12081-72 диаметр вала принимаем d - 75 мм, 1=105 мм. [1].cp =

75 - 0,05 × 105 = 69,75 мм.

По ГОСТ 23360-78 для данного диаметра вала подбираем

призматическую шпонку с размерами: ширина b = 18 мм; высота h = 11 мм; глубина

паза t = 7 мм; длина L = 70 мм.

На основании полученных данных определяем диаметр вала под резьбу

для фиксации лабиринта:1 = 69,75 + 2 × 7

× 2 = 97,75 мм.

Полученный диаметр вала округляем до стандартного в большую

сторону. Принимаем d1 = 100 мм.

Диаметр резьбы d2 принимаем 105 мм с шагом 2, так как

на валах применяется мелкая резьба и подбираем размеры гаек круглых шлицевых с

резьбой М105x2 [16]:

Высота гайки m = 24 мм;

Ширина шлица b = 14 мм;

Глубина шлица t = 7 мм;

Наружный диаметр гайки D = 130 мм.

Для нарезания полного профиля резьбы выполним проточку диаметром-

3 мм = 105 - 3 = 102 мм, шириной g1min = 3,4 мм, g2max =

6 мм с радиусом

r

= 1 мм.

Свободный участок вала между конусным участком и диаметром вала

под резьбу определяем по отношению 0,15d [10]:CB =

0,15 × 75 = 11,25 мм. (2.33)

Назначаем длину свободного участка 12 мм.

Диаметр вала под лабиринт принимаем Dлaб = 105 мм.,

длина Lлаб = 42 мм. Лабиринт фиксируем шпонкой с размерами по ГОСТ 23360-78

для данного диаметра вала: ширина b = 22 мм; высота h = 14 мм; глубина паза t =

9 мм; длина L = 16 мм.

Диаметр вала под подшипник определяем из условия отношения dn ≥

d2.n ≥ 105 мм.

2.6 Предварительный выбор подшипников и корпусов подшипниковых

узлов приводного вала

Начнем проектирование с выбора типа опоры (качения, скольжения).

Скорость и нагрузки вала располагаются в допускаемых пределах для подшипников

качения.

Различные типы подшипников качения имеют различную величину и

направление воспринимаемой нагрузки, форму и число тел качения, способность

само устанавливаться, точность изготовления, жесткость в осевом и радиальном

направлениях, быстроходность, стоимость и другим признакам.

Выбираем тип подшипника с учетом условий эксплуатации. К основным

требованиям, предъявляемым к опорам приводного вала, являются: средняя окружная

скорость, способность воспринимать радиальные нагрузку, т.е. нагрузку,

действующую перпендикулярно оси вращения подшипника, грузоподъёмность, осевую

нагрузку, действующую по оси вала. Исходя из всех вышеперечисленных требований

к опорам, наиболее подходящим вариантом для вала шлифовальной головки являются

[18]:

для опоры абразивного круга выбираем подшипник роликовый

радиальный двухрядный с короткими цилиндрическими роликами по ГОСТ 7634-75.

Данный подшипник позволяет регулировать радиальный зазор, что в свою очередь

способствует созданию повышенной жёсткости подшипника в радиальном направлении,

что приводит к возможности воспринимать ограниченную одностороннюю или

двустороннюю осевую силу;

для опоры ведомого шкива выбираем два шариковых подшипника

радиальных однорядных по ГОСТ 8338-75, которые предназначены для восприятия

радиальных и ограниченных осевых сил любого направления. Эти подшипники

работают под воздействием только осевой силы при большой частоте вращения.

Данные шариковые радиальные однорядные подшипники обеспечивают фиксирование

вала по оси в двух направлениях, работают с меньшими потерями на трение при

более высокой частоте вращения вала, чем подшипники всех других конструкций.

Из экономических соображений по закупке подшипников и доставке

наиболее дешёвым автомобильным транспортом по расчётному посадочному диаметру

(d = 105 мм) подбираем марку и условное обозначение подшипника, производимого

Вологодским подшипниковым заводом по условию dn ≥ d. Для опоры

шкива выбираем шариковый радиальный однорядный особо лёгкой серии диаметров 1,

нормальная серия ширин 0 подшипник 122 ГОСТ 8338-75.

Техническая характеристика подшипника:

Наружный диаметр - D= 170 мм

Внутренний диаметр - d= 110 мм

Ширина - B = 28 мм

Монтажная фаска - г = 2,0 мм

Динамическая грузоподъёмность - С -

80 000 Н

Статическая грузоподъёмность - С0=

71 500 Н

Частота вращения, мин-1

при смазке:

Пластичной - 3 600

Жидкой - 4300

Масса, кг - 1,97

Для опоры абразивного круга с

условием соблюдения симметрии концов вала выбираем роликовый радиальный

двухрядный с коническим отверстием подшипник 3182122.

Техническая характеристика

подшипника:

Наружный диаметр D = 170 мм

Внутренний диаметр d = 110 мм

Ширина В = 45 мм

Монтажная фаска min r = 2,0 мм

Динамическая грузоподъёмность С =

220 000 Н

Статическая грузоподъёмностьС0= 360

000Н

Частота вращения, мин-1 при смазке:

пластичная 4 500

Жидкая 5 300

Масса, кг 3,7

Диаметр вала гладкого участка

определим по формуле [10]:

dбп = dп + 3 ×fпмм, (2.34)

где fп - фаска

внутреннего кольца подшипника, мм.бп1 =

110 + 3 × 2 = 116 мм - для шарикового

радиального подшипника.

Диаметр вала гладкого участка для роликового подшипника с

коническим внутренним диаметром, выполненным конусностью 1: 12:бп2 =

45 / 12 + 110 = 113,75 мм - наибольший внутренний диаметр подшипника.зп2 =

113,75 + 3 × 2 = 119,75 мм.

Принимаем для роликового подшипника диаметр заплечиков d3

= 120 мм.

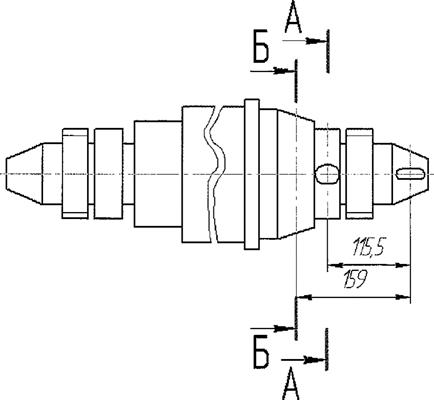

Эскизнаякомпановка узла приводного вала

Составляем эскизную компоновку узла приводного вала, исходя из

полученных результатов. Конструкция вала зависит от типа и размеров

расположенных на нём деталей (абразивного круга, шкивов, подшипников) и способа

закрепления этих деталей в окружном и осевом направлениях. Валы, как правило,

ступенчатые. Ступенчатая конструкция позволяет:

строго базировать детали на валу в осевом направлении;

дифференцировать требования к различным участкам вала по точности,

шероховатости поверхности.

Применяем два собранных шариковых радиальных подшипника, которые

собираются с валом посадкой с натягом (m5)

на диаметры 110 мм и 110h8 под посадку роликового радиального двухрядного

подшипника на вал (см. приложения эскиза №2), так как вал воспринимает

радиальную и осевую нагрузку.

Уточнённый расчёт приводного вала

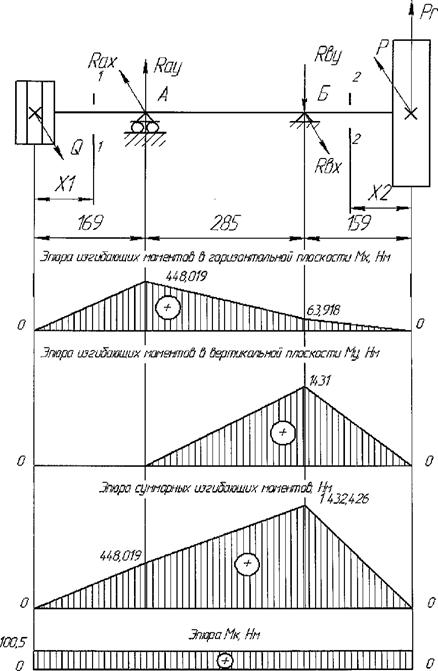

Составляем расчетную схему вала (см. рисунок 2.3): производим

систематизацию нагрузок, опор и формы вала. Вал рассматриваем как балки,

установленные на двух опорах. Подшипники, воспринимающие радиальные нагрузки,

заменяем шарнирно-подвижными опорами. Силы на вал передаются через поставленные

на него детали и узлы. Принимается, что эти детали и узлы передают силы по

середине своей рабочей ширины.

Исходные данные: Конструкция и размеры вала (с эскизной

компоновки) материал вала - сталь 45

М1 = 100,5 Нм - величина крутящего момента (из

энергокинематического расчёта).

Рисунок. 2.3. Расчётная схема вала приводного

Определяем реакции опор в горизонтальной плоскости XOZ:

ƩМ(А)гор = 0; Q × 169 -

RBX × 285 + Р × (285 + 159) =

0

RBX × 285 = Q × 169

+ Р × (285 + 159),

где P = 2M1/dK[7], (2.35)

где dK = 0,5 м - диаметр шлифовального круга;

Р = 2 × 100,5 / 0,5 - 402 Н.

RBX =2

651 × 169 + 402 × 444 / 285;

RBX

= 2 198,27 Н.

ƩM(B)гop

= 0; Q × (169 + 285) - RAX × 285 + P

× 159 = 0

RАХ×

285 = 1 267 471,19

RАХ

= 4 447,27H.

Проверка: ƩF(XOZ) = 0: Q - RАХ + RBX

- P = 0

-4447,27+2198,27-402=0

=0

Определяем реакции опор в вертикальной плоскости (ХОУ):

ƩМ(А)верт=0; - RBУ×

285+Рr×

(285 + 159) = 0,

где Рr

= 9 000 Н - усилие прижима круга;

RBУ× 285 + 9 000 × 444 = 0

RBУ× 285 = 3 996 000

RBУ= 14 021,05 Н.

ƩМ(В)верт = 0; - RAУ×

285 + Рr×

159 = 0

RAУ×

285 + 9 000 × 159 = 0

RAУ×

285 = 1 431 000

RAУ

= 5 021,05 Н.

Проверка: ƩF(XОУ) = 0: - RAУ

+ RBУ

- Pr = 0-5 021,05 + 14 021,05 - 9 000 =

0

= 0

Определяем изгибающие моменты, используя метод сечения

Горизонтальная плоскость XOZ:

Сечение 1-1: M1-1 гор = Q×X1

0 ≤ X1 ≤ 0,169 м

При X1=0 M1-1 гор =0 Нм= 0,169 M1-1 гор =2

651×0,169 = 448,019 Нм

Сечение 2-2: М2-2 гор = Р× Х2

0 ≤ Х2 ≤ 0,159 м

При Х2 = 0 М2-2 гор = 0 Нм

Х2 = 0,159 М2-2 гор = 402 × 0,159 =

63,918 Нм.

Строим эпюру изгибающих моментов в горизонтальной плоскости

(рисунок 2.3).

Определяем изгибающие моменты в вертикальной плоскости ХОУ:

Сечение 1-1: М1-1вер = 0, так как нет сил.

Сечение 2-2: М2-2вер = Рr×Х2 0 ≤ Х2 ≤ 0,159 м

При Х2 = 0 М2-2вер = 0 Нм.

При Х2 = 0,159 М2-2вер = 9

000 × 0,159 = 1 431 Нм.

Строим эпюру изгибающих моментов в вертикальной плоскости (рисунок

2.3).

Определяем суммарные изгибающие моменты в опорах вала [7]:

ƩМА =√ (МАХ)2 + (МАУ)2

= √ 448,0192 + 02 = 448,019 Нм. (2.36)

ƩМВ = √ (Мвх)2 + (Мву)2

= √ 63,9182 + 1 4312 = 1 432,426 Нм.

Исходя из этого, опасным является сечение в опоре «В», так как в

нём самый большой суммарный изгибающий момент.

Уточнённый расчёт состоит в определении коэффициента запаса

прочности для опасных сечений и сравнении их с допускаемыми значениями [n]. Прочность соблюдена при n>

[n].

Составим схему вала и проведём сечения по участкам концентрации

напряжений (рисунок. 2.4).

Рисунок 2.4. Схема вала приводного

Рассмотрим сечение А-А: концентрация напряжений обусловлена

наличием шпоночной канавки. А

Изгибающий момент в горизонтальной плоскости:

МА-Агор= Р ×Х1О

≤ Х1≤ 115,5 мм

При Х1 = 0 МА-Агор= 0 Нмм

Х1= 115,5МА-Агор=

402 ×115,5 = 46431 Нмм (значение Р см. 2.8.1).

Изгибающий момент в вертикальной плоскости:

МА-Аверт=Рr

×X1 O ≤ X1≤

115.5 мм

При Х1 = 0 МА-Аверт=0 Нмм

Х1 = 115,5 МА-Аверт=

9000 ×115,5 = 1039500 Нмм

Суммарный изгибающий момент в сечении А-А:

ƩМизг.А-А = √(МА-Агор)2 +(МА-Аверт)2

= √464312+ 10395002= 1040536,4 Нмм.

Момент сопротивления кручению [11]:

p = 0,2d3 - bt (d - t)2 / 2d, (2.37)

где d - диаметр вала в данном

сечении, мм;- ширина шпонки, мм;- глубина шпоночного паза, мм.p = 0,2 × 1053 - 22 × 9 × (105 - 9)2 / 2 × 105 = 222

835,63 мм3.

Момент сопротивления изгибу:

W

= 0,1d3 - bt (d - t)2 / 2d

; (2.38)

; (2.38)

W =

0,1× 1053 - 22 × 9 × (105 - 9)2 / 2

× 105= 107 073,13 мм3.

Амплитуда и среднее

напряжение цикла касательных напряжений:

Ʈа = Ʈm = Т2/2 Wp = 100,5 × 103 / 2

× 222 835,63 = 0,23 Н/мм2. (2.39)

Амплитуда нормальных

напряжений изгиба:

σа

= МА-A

/ W = 1 040 536,4 / 107 073,13 = 9,72 Н/мм2. (2.40)

Коэффициент запаса

прочности по нормальным напряжениям [7]:

Sσ = σ-1/

(σа×Kσ

/ (Kd×Kf) +

Ψσ×σm), (2.41)

Для стали 45 при σв

= 800 Н/мм2.

Ψσ

= 0,1 - коэффициент, учитывающий влияние постоянной составляющей цикла

напряжений на сопротивление усталости.

σm = 0, так как вал не работает на растяжение или сжатие;

σ-1

= 350 Н/мм2 - предел выносливости при изгибе;

Кσ

= 2,05 - эффективные коэффициенты концентрации напряжений при выполнении

шпоночного паза концевой фрезой;d

= 0,71 - коэффициент влияния абсолютных размеров поперечного сечения (масштабный

фактор);f = 1,15 - коэффициент влияния шероховатости сечения;σ =

350 / (9,72×2,05 / (0,71 × 1,15) + Ψσ×

0) = 14,52

Коэффициент запаса

прочности по касательным напряжениям:

Ʈ

= Ʈ-1 / (КƮ×Ʈа

/ (Kd×Kf) +

ΨƮ×Ʈm),

(2.42)

где Ʈ-1

= 210 Н/мм2 - предел выносливости при кручении [11, таблица 2.1];

КƮ =

1,875 - эффективные коэффициенты концентрации напряжений при выполнении

шпоночного паза концевой фрезой;

ΨƮ

= 0,05 - коэффициент, учитывающий влияние постоянной составляющей цикла

напряжений на сопротивление усталости.Ʈ =

210 / (1,875×0,23 / (0,71 × 1,15) + 0,05 × 0,23) -

386,62

Результирующий

коэффициент запаса прочности для сечения А - А:

S

= Sσ×SƮ / √ Sσ2+SƮ2 =

14,52× 386,62 / √ 14,522

+ 386,622 = 14,5 (2.43)

Рассмотрим сечение Б -

Б:

Концентрация напряжений

обусловлена посадкой подшипника с гарантированным натягом:

Кσ

/ Kd = 3,3 и КƮ / Kd = 2,38 [4]

ƩМизг. Б-Б =

1 432 426 Нмм

Осевой момент

сопротивления:

W = πd3 / 32 = 3,14 × 1103

/ 32 = 130 604,37 мм3. (2.44)

Амплитуда нормальных

напряжений изгиба:

σа = σmax = МБ-Б / W = 1 432 426 / 130 604,37 = 10,96 Н/мм2.

Полярный момент

сопротивления:

p =

2W = 2 × 130 604,37 = 261 208,74 мм3. (2.45)

Амплитуда и среднее

напряжение цикла касательных напряжений:

Ʈа = m = Ʈmax

/ 2 = Мк / 2 Wp; (2.46)

Ʈа = 100,5 ×

103 / 2 × 261 208,74 = 0,192 Н/мм2.

Коэффициент запаса

прочности по нормальным напряжениям:

Sσ = σ-1 /

(σа×Kσ

/ (Kd×Kf)

+Ψσ×σm)

σ =

350 / (10,96 ×3,3 /1,15 + 0,1 × 0) = 11,12

Коэффициент запаса

прочности по касательным напряжениям:

SƮ

= Ʈ-1/(KƮ×

Ʈa / (Kd×Kf) + ΨƮ×

Ʈm)

Ʈ =

210 / (2,38 × 0,192 / 1,15 + (0,05 × 0,192) = 516

Результирующий

коэффициент запаса прочности для сечения Б-Б:

S=Sσ×SƮ/√Sσ2+SƮ2=11,12×516/11,122+5162=11,12

Сечение Sσ

SƮ S [S] Прочность вала

Сечение А-А 14,52 386,62

14,5 2,5 Обеспечена

Сечение Б-Б 11,12 513

11,12 2,5 Обеспечена

2.9 Проверка

долговечности выбранных подшипников

С целью определения суммарных

реакций в опорах воспользуемся расчётной схемой вала (рисунок 2.3) и расчётными

реакциями опор.

Определяем суммарные реакции в

опорах [4]:

= Ra = √ (RАХ) 2 + (RАY) 2 = √

4 447,272 + 5021,052 = 6 707,4 Н.= RВ= √ (RBX) 2+ (RBY) 2 = √ 2

198,272+ 14 021,052 = 14 192,33 H.

Рассмотрим правый подшипник и

вычислим эквивалентную динамическую нагрузку для роликового подшипника с

короткими цилиндрическими роликами по формуле:

Рэ = V Fr1КσКт, Н, (2.47)

где V - коэффициент, учитывающий

вращение колец; V = 1 при вращении внутреннего кольца;

Кт - температурный коэффициент (Кт =

1,0);

Kσ -

коэффициент безопасности (Кσ = 1,3);

Рэ = 1 × 14 192,33 × 1,3 × 1 = 18 450 Н = 18,5 кН.

Определяем расчётную долговечность L

в млн. оборотов:

= (C / Pэ) m, млн. об. (2.48)

где m = 3 - для шарикоподшипников;=

10/3 - для роликоподшипников.

С - динамическая грузоподъёмность.=

(220 / 18,5) 10 /3 = (220 / 18,5) 3×√

220/ 18,5 = 3 836,45 млн. об

Определяем расчётную долговечность,

ч:

h = L×106 / 60n2ч, (2.49)

где n2 - частота вращения подшипника, мин-1.

Lh = 3836,45× 106 / 60 × 2 677 = 23 886 ч.

Из условия минимальной долговечности

подшипника, равной 20 000 часов, найденная долговечность подшипника приемлема.

Рассмотрим левый подшипник и

рассчитаем эквивалентную динамическую нагрузку для шарикового подшипника по

формуле:

Рэ = (XV Fr2 +

YFa) КσКт, Н (2.50)

где X - коэффициент радиальной

нагрузки, X = 0,56;- коэффициент осевой нагрузки, Y = 1,55;a -

осевая нагрузка на подшипник, Н;r2 - радиальная нагрузка на

подшипник, Н.

r2 = Fr2 / 2 = 6707,4 / 2 = 3353,7 Н - так как

устанавливаем два подшипника.

Рэ = (0,56 × 1 × 3 353,7 + 1,55 × 0) × 1,3

× 1,0 = 2 441,5 Н = 2,44 кН.

Определяем расчётную долговечность L

в млн. оборотов:= (80 / 2,44)3 = 35 230 млн. об. (2.51)

Определяем расчётную долговечность,

ч:

Lh = 35 230 × 106 / 60 × 2 677 = 219 337,5 ч.

Из условия минимальной долговечности

подшипника, равной 20 000 часов, найденная долговечность подшипника приемлема.

3. Разработка и расчёт

гидропривода зажима планшайбы токарно-карусельного станка

.1 Назначение

гидропривода зажима планшайбы

Зажим планшайбы токарно-карусельного

станка должен обеспечивать неподвижное состояние планшайбы стола при

фрезеровании деталей токарнофрезерным суппортом с максимальным усилием резания

до 80 кН. Установка гидроцилиндра (ГЦ) должна обеспечивать зазор между

прижимными планками и планшайбой не менее 1 мм. Рабочий ход поршня ГЦ принимаем

6 мм.

Задаёмся параметрами для расчёта:п=

80 кН = 80 000 Н.

Способ регулирования скорости -

дроссельное параллельно.

Гидродвигатель - цилиндр, рабочее

давление Рн = 16 Мпа.

Способ управления приводом -

гидравлическое.

Нагрузка на ГД: Rmin =

1000 Н, Rmax = 160 000 Н.

Коэффициент утечки в насосе r = 4×10-12 m-5 н-1с-1.

Скорость рабочего хода: Vp.xmin

= 0,0005 м/с, Vp.xmax = 0,0035 м/с.

Рабочий ход L = 6 мм.

Коэффициент расхода проходного

сечения µ = 0,7

Плотность рабочей жидкости р = 900

кг/см.

3.2 Расчёт и выбор

исполнительного гидродвигателя

Определение нагрузочных и скоростных

параметров

Выполнение задачи производится на

основании нагрузочных и скоростных параметров привода. Согласно задания

применяется тип гидродвигателя поступательного движения, то есть гидроцилиндр

(ГЦ). При этом максимальное осевое усилие равно 80 000 Н, максимальная скорость

перемещения - 0,0035 м/с.

Определение геометрических

параметров и выбор ГУ

Применяем поршневой ГЦ

двухстороннего действия с односторонним штоком.

Ход поршня определяется из величины

наибольшего перемещения рабочего органа (L = 6 мм.) и принимается в

соответствии с ГОСТ 6540-68 равным 6 мм.

Рабочим давлением задаёмся,

руководствуясь характеристиками привода, стандартных ГУ и насосов, а также

рядом номинальных давлений, регламентируемых ГОСТ 6840-68, оно равно Рн

= 16 Мпа.

Площадь поршня гидроцилиндра [8]:

пopш = Rmax / P1, (2.54)

где P1 = (2 / 3) Рн = 2×16/3 = 10,67 Мпа.

(2.55)

Диаметр поршня гидроцилиндра:

= 2√ Rmax / π[Р1(1 - Ψ12) - Р2(1 - Ψ22)] мм, (2.56)

где Р1 и Р2 -

давления соответственно в напорной и сливной полостях гидроцилиндра;

Ψ1 = d1/D = 0

(односторонний шток);

Ψ2 / D = 1 / √2 =

0,707 (2.57)

(для обеспечения равенства скоростей

быстрых ходов при БП);

Р2 = 0,5 Мпа -

противодавление (0,3…0,9 Мпа).= 2√ 80 000 / 3,14 [10,67 × 106(1 - 02) - 0,5 × 106(1 - 0,7072)] = 98 мм.

По ГОСТ 6840-68 и ОСТ 2.Г29-1-77

выбираю D = 100 мм.

По ГОСТ 25020-84 принимаем резьбовое

соединение для фиксации поршня на штоке М30x2, крепление тормозной планки к

штоку М24.

По ГОСТ 2.Г25-1-86 выбираю

гидроцилиндр поршневой 111-100x32x6 УХЛ 4: где 1 - тип ГЦ;

- исполнение по торможению (без

торможения);

- исполнение по типу уплотнения

поршня (манжетами):= 100 мм; d = 32 мм; L = 6 мм;

УХЛ-климатическое. исполнение;

-категория. размещения. Основные

параметры ГЦ:

Давление, МПа - номинальное 16

максимальное 24

холостого хода ≤16

Номинальное усилие, кН - толкающее ≥241

тянущее ≥160

Скорость перемещения, м/мин -

минимальная 0,05

Внутренняя утечка, см3 /мин ≤

224

Требуемая производительность насоса:

= Vp.x. πD2/4 л/мин; (2.58)1 =

0,0035π0,12 / 4 = 0,0000274 м3/с = 0,0274 л/с = 1,64 л/мин.

F1cт =

/=

7,85×

/=

7,85×

;

;

F2cт =

(D2ст - d2cт) = 3,85×10-3

м2.

(D2ст - d2cт) = 3,85×10-3

м2.

Q2

= 0,0035

(D2cт

- d2ст) = 0,0000134 м3/с = 0,0134 л/с = 0,804 л/мин.

(D2cт

- d2ст) = 0,0000134 м3/с = 0,0134 л/с = 0,804 л/мин.

3.3 Составление

принципиальной схемы привода

Объёмный гидропривод представляет

собой совокупность устройств, состоящую из функциональных гидравлических

элементов, соединённых по определённой гидравлической схеме (рисунок 2.5).

Рабочая жидкость поступает в насос

пластинчатый (НПл 5/16) из гидробака (ГБ) по всасывающей линии. В насосе

механическая энергия приводящегодвигателя преобразуется в гидравлическую и

передаётся потоку жидкости.

Далее жидкость по магистрали

попадает в автомат разгрузки насоса прямого действия (АРН). Автомат разгрузки

насоса включает в себя установленный на напорной линии обратный клапан (КО) и

пневмогидроаккумулятор (ПГА). Параллельно КО устанавливается разгрузочный

клапан (КР), обеспечивающий слив рабочей жидкости через линию в бак при достижении

в напорной линии значений давления, на которое настроен КР (Рн= 16 Мпа).

Перед ГЦ устанавливается реверсивный

распределитель (РР) для изменения направления при пуске и остановке потока

рабочей жидкости в линиях в зависимости от наличия управляющего воздействия. В

соответствии с заданием способ регулирования скорости движения потока -

дроссельное параллельно, то есть регулирующий дроссель установлен параллельно

ГЦ, между всасывающей и сливной линиями, или, как говорят, в ответвлении. При

такой установке дросселя ∆Р = ∆РН = ∆Р1

= R/F1 ≠ const, что позволяет снизить энергетические потери в

гидроприводе (через предохранительный клапан жидкость может проходить лишь при

перезагрузке или остановке ГЦ на упоре, если дроссель не пропускает всего

потока масла, нагнетаемого насосом при давлении настройки предохранительного

клапана). Однако в этом случае скорость перемещения зависит от усилия на нём,

причём в большей степени, так как с ростом Рн увеличивается расход

жидкости через дроссель и одновременно несколько снижается подача масла

(возрастают объёмные утечки масла в насосе).

Рисунок. 2.5. Принципиальная схема

гидропривода

Расчёт и выбор насосной установки

В соответствии с [15 таблица 2.1]

выбираю пластинчатый насос типа

НПл 5/16 ТУ-2-053-1899-88, имеющий

основные параметры:

рабочий объём, см3 - 5;

номинальная подача, л/мин - 5,3

(0,088 л/с = 8,8 × 10-5 м3/с);

давление на выходе из насоса, Мпа -

16;

частота вращения номинальная, мин-1

- 1500;

частота вращения максимальная, мин-1

- 1800;

частота вращения минимальная, мин-1

- 1200;

номинальная мощность, кВт - 2,8;

КПД при номинальном режиме работы,

не менее:

объёмный - 0,71;

полный - 0,5;

ресурс при номинальном режиме

работы, ч - не менее 4000;

масса, кг, не более - 9,7.

Номинальная подача насоса QH

= 5,3 л/мин >Qтр = 1,64 л/мин.

Величина требуемого давления на

выходе из насоса определяется по формуле:

РН = Р1 + ∆РН,

Мпа, (2.59)

где ∆РН - суммарные

потери давления в линии, соединяющей насос с ГУ при рабочем ходе.

Потери давления ∆РН

могут быть определены лишь после разработки конструкции гидроблока управления и

ГП в целом, поэтому предварительно выбор насосной установки можно производить,

приняв

Рн = (3/2) P1

= 3/2 - (2/3) РН = 16 МПа,

а затем при проверочном расчёте они

будут уточнены при необходимости.

Выбор гидроаппаратуры

Выбор гидроаппаратуры производим из

справочной литературы [15] по величине расхода и рабочего давления в той линии,

где установлен аппарат: номинальные значения расхода и давления 0,6 ближайшими

большими красчётным значениям.

. ГЦ 111 - 100 - 32 - 6УХЛ4 ГОСТ

2.Г25-1-86

. Выбранный пластинчатый насос НПл

5/16 ТУ2-053-1899-88

. Реверсивный распределитель

принимаем по №14 [1] ВЕ6.14/В220-НМ УХЛ4 ГОСТ 24675-81 взят из таблицы 4.5 и

обозначает:

В-гидрораспределитель золотниковый;

Е - гидравлическое управление;

мм - диаметр условного прохода;

- номер схемы;

Пружинный возврат не указан.

В220 - переменный ток, 220В 50 Гц.

Н - наличие кнопки переключения

электромагнита (ЭМ).

М - подключение ЭМ через

индивидуальный штепсельный разъём.

УХЛ - климатическое исполнение.

- категория размещения.ном.

- (12,5 - 16) л/мин.

Рном. = 32 Мпа.

. Дроссель ПГ 77-12 ТУ 27-20-2205-78

Параметры: Dy - 10 мм; Qmax

= 20 л/мин; Qmin = 0,06 л/мин.

Рабочее давление: Рном. =

20 МПа.

На выходе: Рвых = 20 Мпа

Перепад давления в дросселе: ∆Рном

= 0,25 Мпа

Размеры дросселя указаны в таблице

2.15.

. Обратный клапан ПГ 51-22 ТУ

2-053-1444-79

Параметры: Dy - 10 мм.

Расход маслаQном = 20 л/мин.

Утечки масла при Рном.:8 см3/мин

Масса 1,85 кг.

Конструкция, габаритные и

присоединительные размеры обратного клапана приведены в таблице 4.8 [1].

∆Р0 = 0,15 МПа

(давление открывания).

∆Рном = 0,25 МПа.

. Фильтр (Ф) - 1ФГМ1625 по

ТУ2-053-11869-87 на Рном. = 16 МПа.

Параметры:

тонкость фильтрации - 25 мкм (для Qном.

= 40 л/мин);

номинальный предел давления ∆Рном

= 0,05 МПа.

. Фильтр приёмный по ОСТ 2 С41-2-80

Параметры: Dy = 10 мм; ∆Рном

= 0,007 Мпа; Qном. = 8 л/мин; Рном. = 16 МПа.

Номинальная тонкость фильтрации - 80

мкм.

. Манометр деформационный образцовый

МО-11203 по ТУ25-05.1664-74.

Расчёт и выбор трубопроводов

При выборе диаметра трубопроводов

необходимо учитывать рекомендацию СЭО PC 3644-72, регламентирующую скорости VM

потоков рабочей жидкости в трубопроводах в зависимости от их назначения и

номинального давления.

Для Рном. = 16 МПа

рекомендовано VM не более 4 м/с.

Для сливных линий обычно принимают VM

= 2 м/с, а для всасывающихM ≤ 1,6 м/с, [14]. Внутренний

диаметр трубопровода, через который проходит расход масла Q (л/мин):

d = 4,6√/Q / VM;

(2.60)

= 4,6√5,3 /1,6 = 7,4 мм - для всасывающего трубопровода.

Принимаем d = 8 мм.

Минимально допустимая толщина стенки трубопроводов:

δ= PdKσ/2σвр.мм,

(2.61)

где Р = 16 МПа;

Кσ = 2…8;

σвр = 412 МПа - для трубы из стали 20.

δ= 16 × 8×(2…8)/2

× 412 = 0,31… 1,24 мм.

Принимаем δ = 1 мм.

Выбираем по ГОСТ 8734-75 стальную бесшовную холоднодеформированную

трубу с наружным диаметром dH = 8 мм и толщиной стенки δ

= 1,0 мм.

Труба 8x1,0x6000 ГОСТ 8734-75/В20 ГОСТ 8733-87.

Диаметр трубы для сливной линии: d = 4,6√5,3 / 2 = 8,4 мм.

Принимаем d = 9 мм.

Минимально допустимая толщина стенки трубопроводов:

δ= 16×9 × (2…8)/2 × 412 = 0,349…1,4

мм.

Принимаем δ = 1 мм.

Выбираем по ГОСТ 8734-75 стальную бесшовную холоднодеформированную

трубу с наружным диаметром dH = 11 мм и толщиной стенки δ

= 1,0 мм.

Труба 11x1,0x6000 ГОСТ 8734-75/В20 ГОСТ 8733-87.

3.4 Разработка конструкции гидроблока управления

Гидроблок управления состоит из плиты, в которой просверлены

каналы для подачи давления Р, слива Т, а также каналы А и В для подачи жидкости

к гидроцилиндру.

Распределитель и дроссель с обратным клапаном закрепляются на

плите каждый четырьмя болтами. На плите предусмотрены четыре отверстия для

последующего крепления гидроблока к гидростанции. Герметичность соединений

обеспечивается круглыми резиновыми уплотнительными кольцами, которые

располагаются в цековках на сопрягаемых плоскостях.

3.5 Определение потерь давления в аппаратуре и трубопроводах

Определение потерь давления в гидроаппаратах [15]

Потери давления в гидроаппаратахс достаточной определяются по

формуле:

∆Рга = ∆Р0 + А×

Q + В × Q² Мпа, (2.62)

где ∆Р0 - давление открывания или настройки

аппарата Мпа;

А - ∆РНОМ. - ∆Р0 / 2QH0M.;

(2.63)

В = ∆РНОМ. - ∆Р0 /

2Q²HOM.; (2.64)

∆Рном. - потери давления в аппарате при

номинальном расходе; Q - л/мин.

Для распределителя:

А = 0,05 / 12 × 16 = 1,56 × 10-3

Мпа × с/м³.

В = 0,05/2× 16² = 9,77 ×10-5

Мпа × с²/м³.

∆Рга = 0 + 1,56×10-3×16

+ 9,77×10-5× 16² = 0,05 МПа.

Для дросселя:

А = 0,25/2 ×20 = 6,25 × 10-3

МПа × с/м³.

В = 0,25/2×20² = 3,125 × 10-4

МПа×с²/м³.

∆Рга. = 0 + 6,25 × 10-3×

20 + 9,77×10-4×20² = 0,25 МПа.

Для обратного клапана:

А = 0,1/2 × 20 = 2,5 × 10-3МПа×с/м³.

В = 0,1/2 × 20² = 1,25 × 10-4

МПа ×с²/м³.

∆Рга. = 0,15 + 2,5 ×10-3×20

+ 1,25 × 10-4× 20² = 0,25 МПа.

Для фильтра:

А = 0,5/2 × 8 = 3,125×10-3

МПа × с/м³.

В = 0,5/2 × 8² = 3,9×10-4

МПа × с²/м³.

∆Рга. = 0 + 3,125×10-3×

8 + 3,9 ×10-4× 8² = 0,1 МПа.

Результаты расчёта гидросхемы сводим в таблице3.3 и потери

давления суммируем для напорной и сливной линии (для рабочего хода).

Таблица 3.3. Расчёт потерь давления в гидроаппарата

|

Наименование и модель аппарата

|

∆Рном. - ∆Р0 МПа

|

А, МПа × с/м³

|

В, МПа × с²/м³

|

Qmax, м³/с,

л/мин

|

ДРга, МПа

|

|

Распределитель реверсивный ВХ10.14/В220-НМ УХЛ4 ГОСТ 24679-81

|

0,05

|

1,56 ×10-3

|

9,77×10-5

|

5,4 × 10-3

3,2

|

0,05

|

|

Дроссель ПГ 77-12 ТУ 27-20-2205-78

|

0,25

|

6,25 × 10-3

|

3,125 × 10-4

|

3,5 ×10-5

|

0,25

|

|

Обратный клапан ПГ 51-22 ТУ 2-053-1444-79

|

0,25 - 0,15=0,1

|

2,5 × 10-3

|

1,25 × 10-4

|

8,8 × 10-5

5,3

|

0,25

|

|

Фильтр 1ФГМ 16-25 ТУ 2-053-1869-87

|

0,05

|

3,12×10-3

|

3,9 × 10-4

|

8,8 × 10-5

5,3

|

0,1

|

|

Итог

|

|

|

|

|

0,65

|

Для распределителей, фильтров и

дросселей ∆Р0 = 0 Мпа.

Таким образом, общие потери в

гидроаппаратах составят 0,65 МПа.

Определение потерь давления в

трубопроводах по длине

Потери давления по длине обусловлено

вязким трением жидкости при её течении. в.трубопроводе. Определяем режим

течения жидкости через число Рейнольдса:

e = UdCT. / V = 1,6 × 0,008/50

×10-6 = 256. (2.65)

Ламинарный режим течения переходит в

турбулентный при определённом критическом значении:eкp. = 2100 ÷ 2300 - для

круглых гладких труб;

Reкр.= 1600 - для резиновых

рукавов.

Так как 256 < 2100, значит режим

движения жидкости по трубопроводу ламинарный. Для гладких цилиндрических

трубопроводов коэффициент внутреннего трения определяется по формуле:

λ = 64 /256 = 0,25. (2.66)

При расчёте потерь давления

трубопроводы разбиваются на участки с одинаковыми диаметрами труб и одинаковыми

потоками масла. Потери давления на вязкое трение определяются по формуле:

∆Pi = ρQ² × ni=1 × λiLi /2dстifстi² Мпа, (2.67)

где ρ

- плотность рабочей жидкости;- расход жидкости в линии;

λi - коэффициент

гидравлического трения на i - том участке;i, dстi, fстi -

соответственно длина, внутренний диаметр и площадь внутреннего сечения на i-том

участке;ni - число участков.

Для линии 2-3:

∆Р = 900 (8,8 × 10-5)² × 0,25 / 2 = 0,004 МПа.

Аналогично производим расчёты для

других линий и результаты сводим в таблице3.4 и суммируем потери по напорной (∆РН)

и сливной (∆РСЛ.) линиями.

Таблица 3.4. Потери давления в

трубопроводах по длине

|

Этап цикла

|

Линия

|

Qmax, м³/с

|

dст.

I м

|

fcт. I, м²

|

Ui, м/с

|

Re

|

λi

|

Li, м

|

∆Р1i,

МПа

|

∆Р1 МПа

|

|

Напорная

|

2-3

|

8,8 ×10-5

|

0,008

|

5,02×10-5

|

1,6

|

256

|

0,25

|

0,35

|

0,004

|

|

|

4-5

|

8,8×10-5

|

0,008

|

5,02×10-5

|

1,6

|

256

|

0,25

|

0,3

|

0,013

|

|

|

5-6

|

8,8×10-5

|

0,008

|

5,02×10-5

|

1,6

|

256

|

0,25

|

0,2

|

0,008

|

|

|

6-7

|

8,8×10-5

|

0,008

|

5,02×10-5

|

1,6

|

256

|

0,25

|

0,2

|

0,008

|

|

|

7-8

|

5,4×10-5

|

0,008

|

5,02×10-5

|

1,6

|

256

|

0,25

|

0,2

|

0,008

|

|

|

9-10

|

5,4×10-5

|

0,008

|

5,02×10-5

|

1,6

|

256

|

0,25

|

0,5

|

0,021

|

0,062

|

|

Сливная

|

11-12

|

2,7×10-5

|

0,009

|

6,34×10-5

|

2,0

|

360

|

0,18

|

0,5

|

0,02

|

|

|

12-15

|

2,7×10-5

|

0,009

|

6,34×10-5

|

2,0

|

360

|

0,18

|

0,2

|

0,048

|

|

|

14-15

|

2,7×10-5

|

0,009

|

6,34×10-5

|

2,0

|

360

|

0,18

|

0,1

|

0,017

|

0,085

|

|

Итог

|

|

|

|

|

|

|

|

|

0,147

|

Таким образом, потери давления в

трубопроводах по длине составляют 0,147Мпа.

Местные потери давления

Местные потери давления можно

рассчитать по формуле:

∆PM = ρQ² ×Ʃnmi=1×: 2fст i²Мпа, (2.68)

где - коэффициент- итого местного

сопротивления (определяется по справочнику)

nм - число местных

сопротивлений.

Для участка 0-1:

∆РМ = 900×(8,8×10-5)²×0,5 / (5,02×10-5)² = 0,0006 МПа.

Аналогично производим расчёты для

других линий и результаты сводим в таблице3.5

Таблица 3.5. Местные потери давления

|

Этап цикла

|

Линия

|

Qmax, м3/с

|

Участок

|

f"cT. Ь м2

|

Вид местного сопряжения

|

Кол-во местн. сопр.

|

ξi

|

Ʃξ

|

ДР «ь МПа

|

ДРН, МПа

|

|

Напорная

|

8,8×10-5

|

0-1

|

5,02×10-5

|

Вход

|

1

|

0,5

|

0,5

|

0,0006

|

|

|

|

8,8×10-5

|

4-6

|

5,02×10-5

|

90˚

|

2

|

1,5

|

3

|

0,0018

|

|

|

|

5,4 ×10-5

|

7-10

|

5,02×10-5

|

90˚

|

2

|

1,5

|

3

|

0,0001

|

|

|

|

5,4×10-5

|

10-11

|

5,02×10-5

|

Вход

|

1

|

0,5

|

0,5

|

0,0001

|

0,0026

|

|

Сливная

|

2,7×10-5

|

11-12

|

6,34×10-5

|

Выход

|

1

|

1

|

1

|

0,0001

|

|

|

|

2,7 ×10-5

|

12-14

|

6,34×10-5

|

90˚

|

3

|

1,5

|

4,5

|

0,0006

|

|

|

|

2,7 ×10-5

|

15-Б

|

6,34×10-5

|

Выход

|

1

|

1

|

1

|

0,0007

|

0,0013

|

|

Итог

|

|

|

|

|

|

|

|

|

0,0039

|

Расчёт суммарных потерь давления в

напорных и сливных линиях заносим в таблицу3.6

Таблица 3.6. Потери давления в

напорных и сливных линиях

|

Линия

|

Этап цикла

|

∆Рга, МПа

|

∆Р1, МПа

|

∆РМ, МПа

|

Ʃ∆P, МПа

|

|

Напорная

|

Рабочий ход

|

0,4

|

0,062

|

0,0026

|

0,464

|

|

Сливная

|

Рабочий ход

|

0,05

|

0,085

|

0,0013

|

0,136

|

По результатам расчёта уточнение

расчёта и выбор насосной установки не требуется.

4. Технологическая часть

.1 Разработка

технологического процесса изготовления детали «Направляющая левая»

Описание конструкции и назначения

детали

Деталь - «направляющая левая», в

сборе на неподвижной плите с «направляющей правой» представляет собой деталь

«Ласточкин хвост», которая предназначена для удержания и перемещения

шлифовальной головки. Для крепления «направляющей левой» к «плите неподвижной»

имеются четырнадцать отверстий с резьбой Ml 6 и два отверстия под штифты 󠄾ϕ12

мм. С торцов детали изготовлено по два отверстия М12 глуб. 30 мм и по одному

отв. ϕ 10Н8 глуб. 25 мм, которые служат для крепления конечников,

ограничивающих перемещение шлифовальной головки. «Направляющая левая»

изготовлена из материала сталь 40Х (конструкционная низколегированная сталь),

химический состав которой приведён в таблице 3.1, механические свойства в

таблице 3.2.

Таблица 4.1. Химический состав стали

40Х (ГОСТ 4543-71), %

|

С

|

Si

|

Мn

|

не более

|

Ni

|

Сr

|

|

|

|

S

|

Р

|

Сu

|

N

|

|

|

|

0,36-0,44

|

0,17-0,37

|

0,5-0,8

|

0,035

|

0,035

|

0.3

|

0.008

|

0,3

|

0,80-1,1

|

Таблица 4.2. Механические свойства

стали 40Х

|

σ0,2; МПа

|

σВ; МПа

|

δ5;%

|

Ψ;%

|

КСU; Дж/см2

|

НВгорячекатаная

|

|

490

|

655

|

15

|

45

|

59

|

163 - 168

|

Сталь 40Х имеет лучшие механические

свойства, чем конструкционные стали обычного качества. При термической

обработке нет «пятнистости закалки». Сталь 40Х хорошо калиться на масло, имеет

при этом более равномерную твёрдость, меньшие «поводки» при термической

обработке.

Возможна замена стали 40Х сталью:

45Х, 38ХА, 40ХН, 40ХС, 40ХФ, 40ХР.

Технологический контроль чертежа

детали

Рабочий чертеж обрабатываемой детали

не содержит:

. допуск на неуказанные предельные

отклонения размеров;

. на размерной линии допущена ошибка

при указании количества отверстий М16: (6 ×167,5

= 502,5);

3. в правом верхнем углу чертежа

отсутствуют требования к неуказанным шероховатостям поверхностей;

. главный вид на чертеже выполнен не

в масштабе, указанном в штампе чертежа, нет выноски для указания масштаба на

основном виде.

Вносим в чертёж все необходимые

дополнения, дающие полное представление о детали.

После внесения дополнений чертеж

содержит все проекции, разрезы, чётко объясняющие её конфигурацию, и способы

получения заготовки. На нем указаны все размеры с необходимыми отклонениями,

требуемая шероховатость обрабатываемых поверхностей, что для данной детали

достаточно. Также чертёж содержит все необходимые сведения о материале детали и

соответствует стандартам, действующим на сегодняшний день.

Анализ технологичности конструкции

детали

Главной задачей анализа является

проработка технологичности конструкции обрабатываемой детали, снижение

трудоёмкости, возможность обработки высокопроизводительными методами.

Деталь - направляющая левая, имеет

прямоугольную форму тела с уклонами. Материал изготовления детали - сталь 40Х.

Так как годовая программа выпуска данной детали довольно незначительна

(мелкосерийное производство при годовом выпуске 600 шт.), то целесообразно

будет применение высокопроизводительных методов обработки, в том числе,

применение различных универсальных станков с ЧПУ, расточных, фрезерных,

плоскошлифовальных. Все элементы детали являются технологическими элементами.

Деталь - направляющая левая является

нетехнологичной для механической обработки, так как является трудоёмкой при

обработке на продольно-строгальных и плоскошлифовальных станках.

Выбор способа изготовления заготовки

Метод выполнения заготовок для

деталей машин определяется назначением и конструкцией детали, материалом,

техническими требованиями, масштабом и серийностью выпуска, а также

экономичностью изготовления. Иногда производят сравнение двух возможных

способов получения заготовки, при этом выбраяоптимальный.

Рассмотрим два варианта получения

заготовок для изготовления детали, чистый вес которой составляет 76 кг. Для

данной детали подходит поковка и газовая вырезка. Годовая программа выпуска N =

600 шт.

Стоимость заготовки по 1 варианту.

Масса заготовки: m3 = ρ V3, кг,

где V3 - объем заготовки,

см3;

ρ -

удельный вес стали, (ρ = 7,85 г./см2)3 - авс, см3;3

- 9×17,5×111,5 = 17 561,25

см3;

m3 = 7,85×17 561,25 =

133,92 кг;

Масса расходуемого материала:

(6358,5 - 329)/40 = 150,73 кг, т.к. раскрой листа (90x1800x5000) подобран с

остатком деловых отходов весом 329 кг.

Исходной формулой для расчета норм

штучного времени в условиях серийного, мелкосерийного и единичного производства

методом поэлементного расчёта является [5]:

Тш = [(ТOКO + tBP)×L + Т'O + tBH]×К мин, (3.1)

где ТO - основное время на

непосредственную резку 1 м. реза, мин; определяется по нормативным таблицам или

рассчитывается по формуле

ТO =1000/ω мин,

(здесь со - скорость резки металла,

мм/мин, устанавливаемая по паспортным данным газорезательного оборудования);

КO - коэффициент,

учитывающий чистоту кислорода, род горючего и состав разрезаемой стали;BP - вспомогательное

время, зависящее от длины реза, мин;- расчетная длина резания, м;

Т'O - основное время

предварительного подогрева металла в начале реза на одну деталь, мин;

tВH - вспомогательное время, зависящее от изделия и оборудования на

одну деталь, мин;

К - коэффициент, учитывающий время

обслуживания рабочего места и перерывы в работе:

K

= (1 +

(3.2)

(3.2)

где а и б - процент

вспомогательного времени от оперативного.

Скорость резки (мм/мин)

металла толщиной до 300 мм может бытьопределена по следующей формуле:

ω = kKkЧkTkMkС(1000

-350 lg δ) мм/мин, (3.3)

kС

- коэффициент сечения заготовки, зависящий от ширины заготовки листа; при

ширине заготовки 100-300 мм kС = 0,3;

kK

- коэффициент качества поверхности реза, при вырезке деталей с припусками на

механическую обработку равен 1,0;

kT

- коэффициент температуры металла, характеризующий влияние температуры

разрезаемого металла на скорость резки и расход газов. Принимаем резку без

подогрева, так как толщина низколегированной конструкционной стали больше 8 мм,

kT = 1,0;

kM

- коэффициент металла. Для низколегированного проката kM = 1,0;

δ -

толщина разрезаемой стали, δ = 90

мм.

ω =

1,0×0,9×1,0×1,0×0,3×(1000 -

350×9,542) = 631,72 мм/мин.;

ТO = 1000 / ω = 1000 / 631,72 = 1,58

мин; (3.4)

Поправочный коэффициент,

учитывающий чистоту кислорода, род горючего и марку разрезаемой стали, класс

качества поверхности реза, положение реза в пространстве при резке с помощью

ацетилена составит:

для чистоты кислорода,

применяемого при резке, К'O

= 1,11;

для рода горючего

«ацетилен» К'Г = 1,0; К'ГП = 1,0;

для IV класса качества

поверхности реза ККК = 1,0;

для марки разрезаемого

материала - углеродистая низколегированная сталь

Х - К'М =1,1;

для горизонтального

положения линии реза в пространстве поправочный коэффициент КП =

1,1.

Общий поправочный

коэффициент к основному времени составит:

К0 =

1,11×1,0×1,0×1,0×1,1×1,1 = 1,34.

Вспомогательное время,

зависящее от длины реза, является комплексной величиной. При машинной резке на

стационарных машинах время согласно таблиц составит на 1 м реза на

корректировку движения резака 0,1 мин; осмотр и очистку местных загрязнений на

металле пневматической щеткой 0,09 мин; осмотр и проверку качества обрезанных

кромок 0,1 мин.

Суммируя элементы,

выполняемые газорезчиком, получим норму вспомогательного времени на 1 м реза:BР

= 0,1 + 0,09 + 0,1 = 0,29 мин.

Время на зачистку

заготовок от шлака исключается как не имеющее отношения к данной операции, так

как зачистка осуществляется вспомогательным рабочим.

Вспомогательное время,

зависящее от обрабатываемого изделия и типа оборудования является комплексной

величиной и на одну деталь согласно данным таблиц составит: на клеймение детали

0,1 мин; перевод машины от заготовки к заготовке согласно карте раскроя 0,5

мин; перемещение суппорта с резаком и выверку листа в пересчете на одну деталь

0,087 мин (3,5/40).

Кроме того, сюда

включается время на операцию «снять и перевезти вырезанную деталь» массой до

155 кг - 1,8 мин; на установку листа на стол машины с помощью крана при массе

листа до 6 358,5 кг и длиной 5 м в пересчёте на одну деталь (раскрой листа

предусматривает 40 деталей) - 0,13 мин (8,4/40); лист режется без отходов,

поэтому время на снятие отходов после резки не учитываем.

Суммируя элементы,

выполняемые газорезчиком, получим норму вспомогательного времени, зависящего от

изделия и типа оборудования на одну деталь:

Твн = 0,1+ 0,5 + 0,087 +

1,8 + 0,13 = 2,62 мин.

Коэффициент, учитывающий

время обслуживания рабочего места и перерывы в работе для ацетилено -

кислородной резки при подаче кислорода и горючих газов от магистрали К = 1,15

от оперативного времени (а+б = 8+7%).Подставив полученные значения элементов

штучного времени в формулу (3.87), получим:

ТШ - [(1,58×1,34

+ 0,29)×1,42 + 0 + 2,62]×1,15 = 6,94 мин.

Поправочный коэффициент

на мелкосерийный характер производства

КП = 1,1 для

механизированной резки, отсюда:

ТШ =

6,94×1,1 = 7,64 мин. (3.5)

Норма

подготовительно-заключительного времени на партию деталей носит комплексный

характер и состоит из следующих элементов:

получение задания 3

мин.;

ознакомление с работой 2

мин.;

получение и сдача

инструмента 2 мин.;

установка и снятие

копира 5,2 мин.;

подключение шлангов 3

мин.;

установка давления газов

0,8 мин.;

подготовка резака к

работе 0,8 мин.;

сдача работы 2 мин.

Суммируя элементы,

выполненные газорезчиком, получим норму подготовительно-заключительного

времени:

ТПЗ =

3,0+2,0+2,0+5,2+3,0+0,8+0,8+2,0 = 18,8 мин.

Норма

штучно-калькуляционного времени при партии 600 деталей.

ТШК= ТШ+

ТПЗ / n = 7,64 + 18,8 / 600 =

7,67 мин. (3.6)

Стоимость заготовки:

Sзaг = (S×23990/1000) -

(Q - g)×SOTX/1000 + ТШК×А,

руб., (3.7)

где S - расход металла

на одну деталь, кг.;- масса заготовки, кг;

А - стоимость нормированного

человеко-часа, руб.

=((l50,73 ×23990/1000)

- (133,92 - 76)×2100/1000)+7,67×103/60 = 3571,43

руб.

=((l50,73 ×23990/1000)

- (133,92 - 76)×2100/1000)+7,67×103/60 = 3571,43

руб.

Стоимость заготовки по 2

варианту.

Масса заготовки (см.

расчёт массы по 1 варианту):

m3=

7,85×10×17,5×125 = 171 718,75 г. - 171,72

кг.

Стоимость заготовки:

ЗАГ

= ((С1/1000)×Q×кт ксквкп)

- (Q - g)×SОТХ

/1000, руб.; (3.8)

где кт, кс,

кв, км, кп - коэффициенты, зависящие от класса

точности, группы сложности, массы, марки материала и объема производства

заготовок.;

С1 -

стоимость 1 тонны заготовок, принятых за базу, руб.;- масса заготовки, кг;3АГ=((42000/1000)×171,72×1×0,8×0,7×1)

- (171,72 - 76)×2100/1000 = 3 837,84 руб.

Результаты расчётов

сведём в таблице 4.3

Таблица 4.3. Данные расчётов

стоимости заготовки по вариантам

|

Наименование показателей

|

1 вариант

|

2 вариант

|

|

Вид заготовки Класс точности Группа сложности Масса заготовки Q, кг Стоимость 1 тонны заготовок принятых за базу C1. руб. Стоимость 1 тонны стружки SОТХ.

руб. Стоимость заготовки. руб.

|

Газовая вырезка 5 4 133.92 расчет 2100 121.63 3571.43

|

Свободная ковка 2 2 171.72 42000 2100 201.01 3837.84

|

Таким образом, стоимость заготовки,

получаемой методом газовой резки ниже, чем стоимость заготовки из поковки,

поэтому для дальнейшего проектирования выбираем заготовку, полученную методом

газовой вырезки.

Стоимость механической обработки

можно прогнозировать без расчётных выкладок. Все операции по обоим вариантам

будут одинаковыми. Затраты времени при изготовлении из поковки будут больше,

т.к. больше припуск на обработку.

Делаем вывод: из двух вариантов

технологического процесса изготовления направляющей левой выбираем 1-й вариант.

Данное решение вытекает из выводов и расчетов, проведенных выше: стоимость

заготовки, полученной методом газовой резки дешевле, чем заготовка, получаемая

методом свободной ковки. Выбрав газовую резку из листового проката, мы экономим

значительное количество металла, что немало важно.

Исходя из всех условий выбираем вид

заготовки для изготовления детали «Направляющая левая» - газовую резку.

Выбор плана обработки детали

Технологический процесс обработки

детали состоит из несколько стадий. Необходимо выделить черновую обработку и

окончательную (абразивными инструментами). Каждая из этих стадий разбивается на

необходимое количество технологических операций.

В описании технологического процесса

не указывают такие операции, как смазка, упаковка, нанесение специальных

покрытий и тд.

Предварительно выбираем следующий

технологический маршрут обработки: Заготовительная: Вырезка заготовки, отжиг,

правка.

Строгальная:

. Строгать пов. 1 в размер 86,2

(черн.).

. Строгать пов. 2 в размер 82,4

(черн.).

. Строгать пов. 2 в размер 81,6

(чист.).

. Строгать пов. 1 в размер 80,8

(чист.).

. Строгать пов. 3 в размер 163

(черн.).

. Строгать пов. 3 в размер 162,5

(чист.).

. Строгать фаску 4 в размер 3x45°.

. Строгать пов. 5 в размер 155,5

(черн.).

. Строгать пов. 6 за 6 проходов в

размеры 45x96 (черн.).

. Строгать пов. 5 в размер 155

(чист.).

. Строгать две фаски 7 в размер

3x45°.

Расточная:

. Фрезеровать торцы 8 и 9 с

равномерным съёмом металла в размер 1 103,0 за 2 прохода (черн.).

. Фрезеровать торцы 8 и 9 с

равномерным съёмом металла в размер 1 100 за 2 прохода (чист.).

Разметочная: Разметить контур детали

с торца

Строгальная:

. Строгать за два прохода пов. 10 в

размер 96,0x35,8 (черн.).

. Строгать пов. 10 в размер

95,5x35,8 (чист.).

. Строгать канавку 6x6 (чист.).

Расточная:

. Сверлить 4 отв. под резьбу M12 с

поворотом стола.

. Сверлить 2 отв. ϕ 9,8 мм h=25mm с поворотом стола (черн.).

. Зенковать фаски в шести отверстиях

с поворотом стола.

. Развернуть 2 отв. ϕ10Н8 с

поворотом стола (чист.).

. Нарезать резьбу M12 в четырёх

отверстиях с поворотом стола.

. Переустановить деталь.

. Сверлить 14 отв. под М16 (ф14,4

мм).

. Сверлить 2 отв. ϕ11,9 мм.

. Зенковать фаски в 16 отверстиях.

. Нарезать резьбу Ml6 в 14

отверстиях.

. Развернуть 2 отв. ϕ12Н8.

Термическая: Нитроцементация

поверхностей на глубину 0,9 ÷ 1,2 мм.

Деталь закрепить в приспособлении

вертикально, отверстия и торцы 8 и 9 покрыть защитным материалом. Объёмная

закалка в приспособлении.

Плоскошлифовальная:

. Шлифовать пов. 1 (черн.)

. Шлифовать пов. 2 (черн.)

. Шлифовать пов. 2 (чист.)

. Шлифовать пов. 1 (чист.)

. Шлифовать пов. 3 (черн.)

. Шлифовать пов. 3 (чист.)

. Шлифовать пов. 6 (черн.)

. Шлифовать пов. 6 (чист.)

. Шлифовать пов. 10 (черн.)

. Шлифовать пов. 10 (чист.)

. Шлифовать пов. 12 (чист.)

. Шлифовать пов. 13 (чист.)

Слесарная:

. Калибровать резьбу Ml6 (14 отв.).

. Калибровать резьбу М12 (4 отв.).

. Калибровать отв. ϕ10Н8 (2

отв.).

. Калибровать отв. ϕ12Н8 (2

отв.).

Выбор и расчёт припуска на обработку

В процессе разработки

технологических операций механической обработки деталей припуски имеют большое

значение. Правильное назначение припусков на обработку заготовки обеспечивает

экономию материала и трудовых ресурсов, качество выпускаемой продукции.

Величины припусков на обработку и допуски на размеры заготовок зависят от

следующих факторов:

материала. заготовки,

конфигурации. и.размеров. заготовки,

вида. заготовки. и.способов. ее.

получения,

требований. в.отношении.

механической. обработки,

технических условий в отношении

качества и класса шероховатости поверхности, точности размеров заготовки.

Из этого следует, что величина

общего припуска зависит от толщины дефектного слоя, подлежащего снятию,

припусков на промежуточные операции, погрешности установки, шероховатости

поверхности.

Существует два метода расчетов

припусков:

. Аналитический (расчётный);

. Справочный (табличный).

Для направляющей левой в таблице 3.4

запишем технологический маршрут обработки, также запишем соответствующей

заготовке и каждому технологическому переходу значения элементов припуска.

У детали обрабатываются плоскости 1,

2, 3, 5, 8, 9 размером 80x155x1100 мм, при этом выдерживается размер Н=80h7

(0; - 0,03), К=155 (±0,5), L=1100 (±0,5). Последовательность обработки

плоскостей следующая: строгание черновое (достигаемый квалитет точности h 14),

строгание чистовое (h 11), шлифование плоское черновое (h10), шлифование чистовое (h7),

фрезерование черновое (h14), фрезерование чистовое (h10).

При выполнении переходов первой

установочной базой является необработанная плоскость В. При строгании первой

плоскости заготовка устанавливается на опорные пластинки, при дальнейшей

обработке заготовка устанавливается на стол станка, при шлифовании - на

магнитной плите.

Заготовка - листовая горячекатаная

сталь с наибольшим размером 90 мм, выполненная по IV кл. точности. Общий

припуск на механическую обработку плоскостей 1 и 2 ZОБЩ =10 мм.

Провести расчёт припусков и

промежуточных размеров для обработки поверхности 1 по методу профессора Кована

[3]:

. Подготовить расчётную карту (см.

таблицу 3.4).

. Записать последовательность

обработки и способ установки заготовки.

. Установить точность выполнения

промежуточных размеров.

. Записать высоту микронеровностей и

толщину дефектного слоя на поверхности заготовки и после каждого перехода,

причем для заготовки находим сумму (Rz0 + Т0) = 500 мкм.

. Суммарное значение

пространственных отклонений:

ρ0 = ρкор = ∆кLмкм,

(3.9)

где ∆к = 0,6 для

горячекатаного проката после термообработки;- длина обрабатываемой заготовки,

мм.

ρ0 = 0,6×1115 = 669 мкм.

После чернового строгания:

ρ1 = 0,06×ρ0мкм, (3.10)

где 0,06 - коэффициент уточнения

формы;

ρ1 = 0,06×669 = 40 мкм.

После чистового строгания:

ρ2 = 0,05ρ1 = 0,05×40 = 40 мкм. (3.11)

. Погрешность установки при черновом

строгании Ɛ1 = 175 мкм, при чистовом

Ɛ2 = 100 мкм, при

черновом шлифовании после термообработки принимаем

Ɛ3 = 100 мкм и

чистовом шлифовании Ɛ4 = 0 (т.к. используется магнитная плита).

. Минимальные промежуточные

припуски:

Z1min = (Rz0 + T0) + ρ0 + Ɛ1 =

200 + 300 + 669 + 175 = 1344 мкм. (3.12)

Z2min =Rz1 + T1 + ρ1 + Ɛ2

=100 + 100 + 40 + 100 = 306 мкм.

Z3min = Rz2 + T2 + P2 + Ɛ3 =

50 + 50 + 0 + 100 = 200 мкм.

Z4min = Rz3 + T3 + ρ3 + Ɛ4 = 10 + 20 + 0 + 0 = 30 мкм.

. По таблицам допусков в

соответствии с номинальным размером Н=80 и достигаемым на каждом переходе

квалитетом точности находим допуски на промежуточные размеры. Допуски берутся

по системе вала, т.к. размер охватываемый.

Для первого технологического

перехода при обработке черновых заготовок и при выдерживании размера от чёрной

базы допуск определяем по формуле:

δ0 = (δзаг, + δобр.)/2 мкм, (3.13)

где δзаг. - допуск на размер

чёрной заготовки;

δобр. - допуск по квалитету.

δ0= (0,5 + 0,87) / 2 = 685

мкм.

. Номинальные промежуточные

припуски:

Z1ном= Z1min +δ0 =1344 + 685 = 2029 мкм.

Z2ном =Z2min +δ1 =340 + 220 = 560 мкм3ном

= Z3min + δ2= 200 + 87 = 287 мкм4ном = Z4min + δ3 = 30 + 30 = 60 мкм

. Промежуточные номинальные размеры:

Исходный размер (наибольший

предельный по чертежу): Нчерт = 80 мм

Промежуточный размер после чернового

шлифования:

Н3ном = Нчерт

+ z4ном = 80 + 0,06 = 80,06 мм. (3.15)

Промежуточный размер после

получистового строгания:

Н2ном = Н3ном

+z3ном = 80,06 + 0,287 = 80,347 мм

Промежуточный размер после чернового

строгания:

Н1ном = Н2ном

+ z2ном = 80,347 + 0,56 = 80,907 мм

Расчётный размер заготовки:

Н0ном = Н1ном

+ z1ном = 80,907 + 2,029 = 82,936 мм

Общий припуск на обработку:

Zoбщ = Z1ном + Z2ном + Z3ном + Z4ном = 2,029 + 0,56 + 0,287

+ 0,06 = 2,936 мм,

что соответствует припуску на

обработку плоскости А в размер Н в заготовке.

Zimax - Zimin = δi-1 - δi, (3.16)

-340=685-220

=465

omax - Zomin = δ3 - δдмкм; (3.17)

2584-1914 = 700 - 30 мкм,

= 670 мкм.

Результаты заносим в таблицу4.4. На

основании данных расчёта строим схему графического расположения припусков и

допусков по обработке наружной поверхности направляющей (рисунок 3.1).

Таблица 4.4. Расчет припусков и

предельных размеров

|

Технологические переходы обработки поверхности А 80-0.03

|

Элементы припуска мкм

|

Расчетный припуск Zminмкм

|

Расчетный размер Hpмкм

|

Допуск δ.мкм

|

Предельный размер. мм

|

|

Rz

|

T

|

p

|

ε

|

|

|

|

|

|

|

|

|

|

|

|

|

Hmin

|

Hmax

|

|

Заготовка

|

200

|

300

|

666

|

-

|

-

|

81.884

|

700

|

81.884

|

82.584

|

|

Строгание черновое

|

100

|

100

|

40

|

175

|

1344

|

80.54

|

685

|

80.54

|

81.225

|

|

Строгание чистовое

|

50

|

50

|

0

|

100

|

340

|

80.2

|

220

|

80.2

|

80.42

|

|

Шлифование черновое

|

10

|

20

|

0

|

100

|

200

|

80.0

|

87

|

80.0

|

80.087

|

|

Шлифование чистовое

|

5

|

15

|

0

|

0

|

30

|

79.97

|

30

|

79.97

|

80.00

|

|

Итого

|

|

|

|

|

|

|

1914

|

2584

|

Определение типа производства

Согласно базовому технологическому

процессу определим тип производства. Тип производства по ГОСТ 3.1108-88

характеризуется коэффициентом закрепления операций К30, который

показывает отношение всех различных технологических операций, выполняемых или

подлежащих выполнению подразделением в течении месяца, к числу рабочих мест.

Кзо=ƩПо/

Ря, (3.18)

где ƩПо - суммарное

число различных операций;

Ря - явочное число

рабочих подразделений, выполняющих различные операции.

На основании данных рассчитывается

годовая программа. Располагая штучным или штучно-калькуляционным временем,

затраченным на каждую операцию, определяют количество станков:

p = N Тшт / 60 FдКзн, штук;

(3.19)

Годовая программа N = 600 штук.;

Тшт - штучное время, мин;д

- годовой фонд работы оборудования (Fд = 3904 часа);

ŋз.н - нормативный

коэффициент загрузки оборудования (0,8…0,9).

Для расчётов принимаем ŋз.н=

0,85.

Рассчитаем Тшт для всех

операций:

Тшт = ϕкƩТо,

(3.20)

где То - основное

технологическое время, мин.

ϕк - коэффициент,

учитывающий вспомогательное и дополнительное время.

Данные расчётов заносим в таблицу4.5

и 4.6.

Таблица 4.5. Определение основного

времени

|

Наименование операции

|

Размер

|

Глубрезанья мм

|

Широбр-ки мм

|

Длин-наобр-ки мм

|

Формула для расч. основного времени мин

|

мин мин

|

|

До об-ки мм

|

После обр-ки мм

|

|

|

|

|

|

|

Строгальная операция

|

|

|

|

|

|

|

|

|

Черновое.строгание поверхности 1

|

90

|

86.2

|

3.8

|

170

|

1115

|

0.065BL×  12.32 12.32

|

|

|

Черновое.строгание поверхности 2

|

86.2

|

82.4

|

3.8

|

170

|

1115

|

0.065BL×  12.32 12.32

|

|

|

Чистовое.строгание поверхности 3

|

82.4

|

81.6

|

0.8

|

170

|

1115

|

0.034BL×  6.54 6.54

|

|

|

Чистовое строгание поверхности 1

|

81.6

|

80.8

|

0.8

|

170

|

1115

|

0.034BL×  6.45 6.45

|

|

|

Черновое строгание поверхности 3

|

170

|

163

|

7

|

80.8

|

1115

|

0.065BL×  5.85 5.85

|

|

|

Строгание фаски 4 в р-р3х  311150.034BL× 311150.034BL×  0.12 0.12

|

|

|

|

|

|

|

|

|

Чистовое строгание поверхности 3

|

163

|

162.5

|

0.5

|

80.8

|

1115

|

0.034BL×  3.06 3.06

|

|

|

Черновое строгание поверхности 5

|

162.5

|

155.5

|

7

|

80.8

|

1115

|

0.065BL×  5.85 5.85

|

|

|

Черновое строгание полки 6 за 6 проходов

|

80.8

|

36х96.0

|

45

|

10

|

1115

|

6×0.065BL  19.57 19.57

|

|

|

Строгание 2 фасок 7-3х  311152×0.034BL 311152×0.034BL  0.23 0.23

|

|

|

|

|

|

|

|

|

Чистовое строгание поверхности 5

|

155.5

|

155

|

0.5

|

35.8

|

1115

|

0.033BL×  1.36 1.36

|

|

|

Расточная операция

|

|

|

|

|

|

|

|

|

Черновая фрезеровка торцов8; 9 за 2 прохода

|

1115

|

1103.0

|

80.8

|

155

|

6L×2

|

3.72

|

|

Чистовая фрезеровка торцов 8; 9 за 2 прохода

|

1103.0

|

1100

|

1.5

|

80.8

|

155

|

4L×2

|

1.24

|

|

Строгальная операция

|

|

|

|

|

|

|

|

|

Черновое строгание уклона 10 за 2 прохода

|

|

|

55

|

|

1115

|

2×0.065BL  8.0 8.0

|

|

|

Чистовое строгание полки 6

|

|

35.8х95

|

0.2

|

90

|

1115

|

0.034BL×  3.4 3.4

|

|

|

Чистовое строгание уклона 10

|

|

|

0.2

|

55

|

1115

|

0.034BL×  2.09 2.09

|

|

|

Строгание канавки11 6х6

|

|

|

|

6

|

1115

|

0.034BL×  0.23 0.23

|

|

|

Расточная операция

|

|

|

|

|

|

|

|

|

Сверление 2 отверстий ф9.8L-25

|

|

|

|

9.8

|

25

|

0.52dL×2

|

0.25

|

|

Сверление 4 отверстий ф10.2L-35

|

|

|

|

10.2

|

35

|

0.52dL×4

|

0.73

|

|

Зенкование 6 фасок

|

|

|

|

14

|

1.5

|

0.21dL×6

|

0.03

|

|

Нарезание резьбы М-12-4 отверстия

|

|

|

|

12

|

30

|

0.4dL×4

|

0.58

|

|

Развертывание 2 отверстий ф10h8L-25

|

|

|

|

10

|

25

|

0/86dL×2

|

0.43

|

|

Сверление 7 отверстий

ф 14.5L-80.8

|

|

|

|

14.5

|

80.8

|

0.52dL×7

|

4.41

|

|

Сверление 7 отверстий ф 14.5L-35.8

|

|

|

|

14.5

|

35.8

|

0.52dL×7

|

1.82

|

|

Сверление 2 отверстий ф11.7L-35.8

|

|

|

|

11.7

|

35.8

|

0.52dL×2

|

0.44

|

|

Сверление 2 отверстий ф11.7L-35.8

|

|

|

|

11.7

|

35.8

|

0.52dL×2

|

0.44

|

|

Зенкование 2 фасок

|

|

|

|

14.5

|

1.5

|

0.21dL×2

|

0.01

|

|

Развертывание 2 отверстий ф12h8

L-35.8

|

11.9

|

12

|

0.1

|

12

|

35.8

|

0.8dL×2

|

0.74

|

|

Нарезание резьбы М16-14 отверстии

|

|

|

|

16

|

35

|

0.4dL×14

|

3.14

|

|

Плоскошлифовальная операция

|

|

|

|

|

|

|

|

|

Черновре шлифование поверхности 1

|

80.8

|

80.35

|

0.35

|

95

|

1100

|

0.07BL

|

7.32

|

|

Черновое шлифование поверхности 2

|

80.45

|

80.1

|

0.35

|

155

|

1100

|

0.07BL

|

12.0

|

|

Чистовое шлифование поверхности 2

|

80.1

|

80.04

|

0.06

|

155

|

1100

|

0.15BL

|

25.6

|

|

Чистовое шлифование поверхности 1

|

80.04

|

79.98

|

0.06

|

95

|

1100

|

0.15BL

|

15.7

|

|

Черновое шлифование поверхности 3

|

155

|

154.8

|

0.2

|

79.98

|

1100

|

0.07BL

|

6.16

|

|

Чистовое шлифование поверхности 3

|

154.8

|

154.75

|

0.05

|

79.98

|

1100

|

0.15BL

|

13.2

|

|

Черновое шлифование поверхности 6

|

35.4

|

35.05

|

0.35

|

90

|

1100

|

2BL

|

0.66

|

|

Черновое шлифование поверхности 6

|

35.05

|

35.0

|

0.05

|

90

|

1100

|

2BL

|