Оптимизация существующей технологии обессоливания нефти и повышения качества ее подготовки

Содержание

Введение

. ГЕОЛОГИЧЕСКИЙ РАЗДЕЛ

.1 Физико-химические свойства нефти,

газа, воды поступающих на УПН Черновского месторождения нефти

.1.1 Физико-химические свойства

нефти, газа, воды Быгинского месторождения нефти

.1.2 Физико-химические свойства нефти,

газа и воды Погребняковского месторождения нефти

.1.3 Физико-химические свойства

нефти, газа и воды Сосновского месторождения нефти

.1.4 Физико-химические свойства

нефти, газа и воды Центрального месторождения нефти

.1.5 Физико-химические свойства нефти,

газа и воды Черновского месторождения нефти

.1.6 Физико-химические свойства

нефти, газа и воды Южно-Лиственского месторождения нефти

.2 Запасы нефти и газа, КИН

.3 Общие сведения об установке

подготовки нефти Черновского месторождения

. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

.1 Основные технические показатели

установки подготовки нефти Черновского месторождения нефти

.2 Технико-эксплуатационная

характеристика установки подготовки нефти Черновского месторождения

.3 Описание оборудования

применяемого при подготовке нефти

.4 Анализ эффективности применяемой

технологии обессоливания при подготовке нефти

.5 Мероприятия по оптимизации

технологии обессоливания нефти с целью повышения качества товарной нефти

.6 Обеспечение требований

промышленной безопасности при работе с щелочами

. ЭКОНОМИЧЕСКИЙ РАЗДЕЛ

.1 Определение экономической

эффективности от внедрения технологии защелачивания сырой нефти

.2 Капитальные вложения

.3 Исходные данные

.4 Расчет экономических показателей

метода

.5 Экономическая оценка метода

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПЕРЕЧЕНЬ ГРАФИЧЕСКОГО МАТЕРИАЛА

Приложение 1

Приложение 2

Приложение 3

Введение

Применение новых технологий и методов обессоливания

нефти на установке подготовки в области нефтедобычи является главной и

актуальной задачей для получения нефти высокого качества. В наше время эти

методы должны позволять оптимизировать затраты, поддерживать и повышать

качество подготавливаемой продукции.

Проблемой, понижающей эффективность применения

традиционных методов обессоливания нефти, является образование стойких

эмульсий. Бронирующий слой, образованный вокруг капель воды за счет высокого

содержания механических примесей.

Применение в качестве деэмульгатора СНПХ 4114

позволило решить основные задачи, касающиеся качества товарной продукции, однако

некоторые проблемы при подготовке нефти так и не были решены.

Цель дипломной работы состоит в оптимизации

существующей технологии обессоливания нефти и повышения качества ее подготовки.

Для достижения цели необходимо решить следующие

задачи:

предотвращение сбоев технологического режима при

проведении геолого-технических мероприятий (ГТМ) на месторождениях (поступающих

на УПН «Черновское»), что приводит к снижению качества нефти до II группы,

повышению содержание хлористых солей более 100 мг/м3.

снижение себестоимости подготовки 1 тонны нефти, путем

подбора более дешевого реагента.

Для решения вышеизложенных задач на установке

«Черновского» месторождения нефти внедрена технология защелачивания сырой

нефти. В качестве щелочного раствора был выбран раствор каустической соды.

1.

ГЕОЛОГИЧЕСКИЙ РАЗДЕЛ

1.1 Физико-химические свойства нефти, газа, воды поступающих на УПН

Черновского месторождения нефти

В настоящее время поступление нефти на УПН Черновского месторождения

осуществляется по системам промысловых трубопроводов с Быгинского,

Погребняковского, Сосновского, Центрального, Черновского, Южно - Лиственского

месторождений, автоцистернами поставляется с Тыловайского месторождения нефти,

а также по напорному нефтепроводу с Якшур - Бодьинского, Ошворце - Дмитриевского

и Патраковского месторождений нефти. Объем поступления нефти за сутки по

состоянию на 2016 год составляет 3000 тонн.

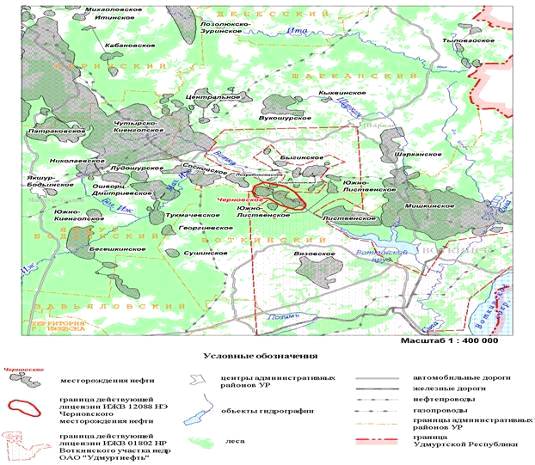

Рис. 1. Фрагмент карты месторождений Удмуртской Республики

1.1.1 Физико-химические свойства нефти, газа,

воды Быгинского месторождения нефти

Свойства флюидов, насыщающих продуктивные пласты Быгинского

месторождения, представлены по данным исследования глубинных и поверхностных

проб нефти, отобранных в 1985-2007 гг. и выполненных в лаборатории ОАО

«Удмуртгеология».

По

принятым классификациям на месторождении пластовые нефти среднего карбона

повышенной вязкости (от 10 до 30 мПаЧЧс), пластовые нефти нижнего карбона

высоковязкие (более 30 мПаЧЧс).

По

товарным характеристикам нефть среднего и нижнего карбона высокосернистая

(более 2 масс.%), парафиновая (более 6 масс.%), высокосмолистая (более 15

масс.%); в верейских и башкирских залежах, в основном, средняя по плотности в

стандартных условиях (менее 0,900 г/см3), в визейских и турнейских залежах -

тяжелая по плотности (более 0,900 г/см3).

В

гидрохимическом отношении пластовые воды месторождения являются рассолами

хлоркальциевого типа с плотностью 1,170-1,176 г/см3. Общая минерализация их

колеблется от 248,5 до 260,2 г/л. Они имеют повышенную метаморфизацию

(0,68-0,74) и сульфатность (0,10-0,35). Пластовые воды обогащены йодом, бромом

и другими ценными химическими элементами. Пластовые воды нефтепромысловых

горизонтов близки по химическому составу, содержанию микрокомпонентов и могут

смешиваться в любом процентном соотношении, в том числе при использовании для

поддержания пластового давления.

1.1.2 Физико-химические свойства нефти, газа и

воды Погребняковского месторождения нефти

По результатам исследований и расчётов плотность пластовой нефти - 919,2

кг/м3, давление насыщения нефти газом при пластовой температуре - 2,79 МПа,

газосодержание при однократном разгазировании пластовой нефти - 4,51 м3/т,

динамическая вязкость пластовой нефти - 66,48 мПас.

Плотность нефти в поверхностных условиях при 20 ºС - 912,0 кг/м3. Кинематическая

вязкость разгазированной нефти по поверхностной пробе - 69,91 мм2/с. По

товарной характеристике нефть высокосмолистая (24,5 %), парафинистая (3,67 %).

Объёмный выход светлых фракций при разгонке до 300 С - 40 %.

Для определения физико-химических свойств пластовых вод была отобрана

одна проба. Минерализация воды составила 263,5 г/л, плотность - 1,182 г/см3, содержание

йода - 7,61 мг/л, брома - 627,8 мг/л, аммония - 109,4 мг/л. Воды обогащены

йодом, бромом, аммонием.

1.1.3 Физико-химические свойства нефти, газа и

воды Сосновского месторождения нефти

По результатам исследований и расчётов плотность пластовой нефти - 876,0

кг/м3, давление насыщения нефти газом при пластовой температуре - 4,3 МПа,

газосодержание при однократном разгазировании пластовой нефти - 14,3 м3/т,

динамическая вязкость пластовой нефти - 18,7 мПас.

Плотность нефти в поверхностных условиях при 20 ºС - 894,0 кг/м3. По товарной

характеристике нефть высокосмолистая (23,7 %), парафинистая (3,58 %).

Для определения физико-химических свойств пластовых вод была отобрана

одна проба. Минерализация воды составила 265,1 г/л, плотность - 1,181 г/см3,

содержание йода - 5,04 мг/л, брома - 436,72 мг/л, аммония - 92,3 мг/л. Воды

обогащены йодом, бромом, аммонием.

1.1.4 Физико-химические свойства нефти, газа и

воды Центрального месторождения нефти

Свойства флюидов, насыщающих продуктивные пласты Центрального месторождения,

представлена по данным исследования глубинных и поверхностных проб, отобранных

в скважинах на этапе геологоразведочных работ и в процессе эксплуатации.

Плотность нефти в пластовых условиях в среднем составляет 0.8892 г/см3,

динамическая вязкость- 20.7 мПа×с, объемный коэффициент- 1.027, газосодержание - 9.84 м3/т,

давление насыщения - 4.6 МПа. Плотность в стандартных условиях (при 20°C) в среднем составила 0.8985 г/см3,

кинематическая вязкость при t =

20°С - 41.67 мм2/с, при t = 50°C - 12.69 мм2/с, содержание (в масс.%) серы - 2.31%, смол силикагелевых -

20.98%, парафинов - 3.24 %, асфальтенов - 5.08%. Выход светлых фракций при

разгонке до 300°С в среднем - 36.3%.

В гидрохимическом отношении пластовые воды месторождения являются

рассолами хлоркальциевого с плотностью 1.150-1.181 г/см3, с общей

минерализацией 216.8-277.5 г/л. Пластовые воды обогащены йодом, бромом и

другими химическими элементами.

Минерализация воды составила 265,1 г/л, плотность - 1,182 г/см3,

содержание йода - 15 мг/л, брома - 175,9 мг/л, аммония - 52 мг/л. Воды

обогащены йодом, бромом, аммонием.

1.1.5 Физико-химические свойства нефти, газа и

воды Черновского месторождения нефти

Плотность нефти в пластовых условиях - 0.876 г/см3; динамическая вязкость

- 17.0 мПа×с;

объемный коэффициент - 1.037; газосодержание - 16.2 м3/т; давление насыщения -

5.1 МПа. плотность нефти в стандартных условиях - 0.886 г/см3, вязкость нефти

при t = 20° C - 29.7

мм2/сек, при t = 50°C -

10.6 мм2/с; содержание асфальтенов - 4.7 %, парафина - 4.1 %, серы - 2.5 %,

смол силикагелевых - 17.6 %.

По составу растворенный в нефти газ является углеводородным, в среднем

содержание азота: 26.9 % мол (верейские залежи), 32.8 % мол (башкирские

залежи), 47.3 % мол (визейские залежи), 82.9 % мол (турнейские залежи) и характеризуется

высокой плотностью в среднем: 1.349 (верейские залежи), 1.245 (башкирские

залежи) и 1.228 -1.256 (визейские залежи).

В гидрохимическом отношении пластовые воды месторождения являются

рассолами хлоркальциевого типа с плотностью 1.18 г/см3. Общая минерализация в

среднем колеблется от 246.1 г/л до 269.5 г/л. Пластовые воды обогащены йодом,

бромом и другими ценными химическими элементами. В среднем общая минерализация

пластовой воды составляет 263.2 г/л, плотность - 1.18 г/см3, содержание йода -

13.5 мг/л, брома - 675.8 мг/л.

1.1.6 Физико-химические свойства нефти, газа и

воды Южно-Лиственского месторождения нефти

Плотность нефти в пластовых условиях в среднем составляет 0,872 г/см3,

динамическая вязкость - 27,5 мПа·с, объемный коэффициент - 1,018,

газосодержание - 6,1 м3/т, давление насыщения - 4,2 МПа.

Нефть в поверхностных условиях в среднем имеет следующие параметры: плотность

в стандартных условиях - 0,886 г/см3, вязкость нефти при t = 20°C - 29,7 мм2/с, при t = 50°C - 10,6 мм2/с, содержание (масс.%)

асфальтенов - 4,7, парафина - 4,1, серы - 2,5, смол силикагелевых - 17,6. Выход

легких фракций при t=300 °С в среднем 38 %.

В гидрохимическом отношении пластовые воды являются рассолами

хлоркальциевого типа плотностью 1,17 г/см3. Общая минерализация - 239,5-255,1

г/л.

Свойства нефти и воды поступающих для подготовки на ППСН «Черновское»

отражены в таб.1.

месторождение нефть подготовка реагент

Таблица 1

Свойства нефти и воды месторождений

|

Месторождение

|

Плотность нефти в пластовых

условиях кг/м3

|

Динамическая вязкость мПа с

|

Газосодержание м3/т

|

Давление насыщения МПа

|

Плотность при t=20

С

|

Содержание асфальтенов

масс.%

|

Содержание серы в масс.%

|

Плотность пластовой воды

кг/м3

|

Общая минерализация

пластовой воды г/л

|

|

Быгинское

|

900

|

30

|

5,0

|

4

|

912

|

7,4

|

3,5

|

1171

|

248,6

|

|

Погребняковское

|

919

|

66,48

|

4,51

|

2,79

|

912

|

3,67

|

4

|

1182

|

263

|

|

Сосновское

|

876

|

18,7

|

14,3

|

4,3

|

894

|

3,58

|

3

|

1181

|

265

|

|

Центральное

|

889

|

20,7

|

9,84

|

4,6

|

898

|

5,08

|

2,31

|

1181

|

265,1

|

|

Черновское

|

896

|

17,0

|

16,2

|

5,1

|

886

|

4,7

|

2,5

|

1180

|

269

|

|

Южно-лиственское

|

872

|

27,5

|

6,1

|

4,2

|

886

|

4,7

|

2,5

|

1170

|

255,1

|

Вывод.

Наиболее стойкие эмульсии образуются в нефти Центрального и

Погребняковского месторождений.

1.2 Запасы нефти и газа, КИН

Ко времени пересчета запасов (2015г.) существенно возросла

геолого-геофизическая изученность месторождений за счет полного

эксплуатационного разбуривания. С учетом дополнительной информации существенно

уточнена и детализирована геологическая модель месторождений.

Быгинское месторождение нефти.

Утвержденные начальные геологические/извлекаемые

запасы нефти и растворенного газа отражены в таб. 2.

Таблица 2

Запасы нефти и газа, КИН Быгинского нефтяного

месторождения

|

Продуктивный пласт

|

КИН

|

Нефть, тыс.т

|

Растворенный газ, млн.м3

|

|

В

|

С1

|

С2

|

В

|

С1

|

С2

|

В

|

С1

|

С2

|

|

В целом по месторождению

|

0,419

|

0,380

|

0,315

|

5152/2159

|

6903/2622

|

1787/563

|

74/31

|

85/29

|

21/6

|

В соответствии с действующей классификацией основная

часть запасов месторождения по степени геологической изученности отнесена к

промышленным категориям В и С1 и незначительная часть к категории С2.

Доля запасов нефти по категории С2 в целом по месторождению составляет 13

%.

По состоянию на 01.01.2013 г. на месторождении

пробурено 82 скважины, из них в действующем добывающем фонде числится 62

скважины, нагнетательных - 10, в специальном фонде - две поглощающие, ликвидированных

- восемь.

На месторождении выделено четыре объекта разработки:

верейско-башкирский, визейский, турнейский и каширский. Все объекты, за

исключением каширских залежей, находятся в промышленной эксплуатации.

Накопленная добыча нефти по верейско-башкирскому

объекту составляет 1135,4 тыс.т или 43,3 % от утвержденных НИЗ. Текущий КИН

составил 0,170 д.ед., среднегодовая обводненность продукции 60,7 %. Накопленная

добыча жидкости - 1705,7 тыс.т., закачка - 1801,0 тыс.м3. Накопленная

компенсация отборов жидкости закачкой - 75,4 %.

Накопленная добыча нефти по визейскому объекту

составляет 871,6 тыс.т или 44,6 % от утвержденных НИЗ. Текущий КИН составил

0,184 д.ед., среднегодовая обводненность продукции 92,6 %. Накопленная добыча

жидкости - 4276,4 тыс.т.

Накопленная добыча нефти по турнейскому объекту

составляет 11,7 тыс.т или 6,8 % от утвержденных НИЗ. Текущий КИН составил 0,023

д.ед., среднегодовая обводненность продукции 82,8 %. Накопленная добыча

жидкости - 52,6 тыс.т.

В целом по месторождению накопленная добыча нефти

составляет 2018,6 тыс.т или 42,2 % от утвержденных НИЗ, растворенного газа - 26

млн.м3 Текущий КИН составил - 0,167, среднегодовая обводненность продукции 87,0

%. Накопленная добыча жидкости - 6034,6 тыс.т, закачка - 1801,0 тыс. м3.

Накопленная компенсация отборов жидкости закачкой - 28,5%.

Погребняковское месторождение нефти

На 01.01.2013 г. на Государственном балансе в целом

по месторождению числятся начальные геологические/извлекаемые запасы нефти по

категории С1 - 1656

/ 589 тыс.т, в том числе:

по верейским залежам по категории С1 - 236 / 95 тыс.т;

по башкирским залежам по категории С1 - 684 / 205 тыс.т;

по визейским залежам по категории С1 - 677 / 271 тыс.т;

по турнейским залежам по категории С1 - 59 / 18 тыс.т.

Запасы растворенного в нефти газа в виду высокого содержания азота и

незначительной их величины не утверждались и на Госбалансе на 01.01.2013 г. не числятся.

Утвержденные начальные геологические/извлекаемые

запасы нефти и растворенного газа отражены в таб. 3.

Таблица 3

Запасы нефти и газа, КИН Погребняковского нефтяного

месторождения

|

Продуктивный пласт

|

Текущий КИН

|

Нефть, тыс.т

|

|

С2

|

Геологические А + В + С1

|

Извлекаемые А + В + С1

|

|

В целом по месторождению

|

0,167

|

1379

|

312

|

Сосновское месторождение нефти

С начала разработки добыто 1601 тыс.т нефти, что составляет 46 %

начальных извлекаемых запасов. Проектный фонд реализован на 82 %, система

разработки объекта формируется в соответствии с утвержденными проектными

решениями.

Темпы разбуривания месторождения и уровни добычи ниже, чем предусматривалось

проектными документами: действующий фонд в 2012 году меньше проектного

(добывающий на 8 скважин, нагнетательный на 7), добыча нефти - на 29 %. Текущее

состояние разработки предопределяет необходимость корректировки показателей на

ближайшую перспективу.

По состоянию на 01.01.2013 г. на государственном балансе по Сосновскому

месторождению числятся начальные запасы нефти (геологические/ извлекаемые) в

следующих количествах:

по распределенному фонду: по категориям В+С1 -9535 / 3480 тыс.т;

по категории С2 -596 / 202 тыс.т, в том числе: по Киенгопской зоне: по

категории С1 - 711 / 260 тыс.т; по категории С2 - 361 / 132 тыс.т; по

Центральной зоне: по категориям В+С1 - 5781 / 2110 тыс.т; по Восточной зоне: по

категориям В+С1 - 2763 / 1021 тыс.т; по категории С2 - 235 / 70 тыс.т. по

нераспределенному фонду (северная и южная части Восточной зоны): по категории

С1 - 505 / 184 тыс.т; по категории С2 - 171 / 56 тыс.т.

В таб. 4 отражены запасы нефти (геологические/ извлекаемые) в целом по

месторождению.

Таблица 4

Запасы нефти и газа, КИН Сосновского нефтяного

месторождения

|

Продуктивный пласт

|

Текущий КИН

|

Нефть, тыс.т

|

|

|

Геологические В + С1

|

Геологические С2

|

Извлекаемые В + С1

|

Извлекаемые С2

|

|

В целом по месторождению

|

0,159

|

8439

|

767

|

2063

|

258

|

Центральное месторождение нефти

Промышленная нефтеносность установлена в карбонатных отложениях

башкирского яруса среднего карбона (пласты А4-1, А4-2), верейского горизонта

московского яруса среднего карбона (пласты B-II и B-IIIа), турнейского яруса

нижнего карбона (пласты Tr-I, Tr-II' и Tr-II); в терригенных отложениях

тульского горизонта визейского яруса нижнего карбона (пласты Tl-IIa, Tl-IIb) и

турнейского яруса (пласт Tr-I').

Первый оперативный подсчет запасов в рамках формы 4-ГР выполнен в 1986 г.

ОАО «Удмуртгеология» в процессе проведения разведочных работ.

После завершения разведочных работ на месторождении в 1990 году выполнен

подсчет запасов по пластам верейского горизонта (В-II), башкирского яруса

(пласты А4-1, А4-2), среднего карбона, тульского горизонта (Tl-II) и турнейского

яруса (Tr-I, Tr-II) нижнего карбона и утвержден ЦКЗ МПР РФ в 1995 г. (протокол

№97 от 26.12.95 г.). На тот период на месторождении было пробурено 56

структурных и 14 глубоких скважин.

Следующий подсчет запасов нефти и растворенного газа выполнен в 2010 г.

по продуктивным пластам среднего карбона: верейский горизонт - В-II, В-IIIа,

башкирский ярус - А4-1, А4-2; нижнего карбона: тульский горизонт - Tl-IIa,

Tl-IIb и турнейский ярус - Tr-I, Tr-II (протокол ГКЗ № 2257-дсп от 21.07.2010

г.). Часть запасов была подсчитана в границах лицензионных участков, а часть

отнесена к нераспределенному фонду.

Утвержденные начальные геологические/извлекаемые запасы нефти в целом

составляют по категориям В+С1 - 9844/ 3755 тыс.т, по категории С2 - 1192/ 381

тыс.т; из них: по верейским отложениям по категориям В+С1 - 3175/1328 тыс.т, по

категории С2 - 113/ 29 тыс.т; по башкирским отложениям по категориям В+С1 -

2557/856 тыс.т; по категории С2 - 744/ 277 тыс.т; по тульским отложениям по

категории С1 - 1920/780 тыс.т, по турнейским отложениям по категории С1 -

1509/508 тыс.т, по категории С2 - 335/ 7 тыс.т.

В таб. 5 отражены запасы нефти (геологические/ извлекаемые) в целом по

месторождению.

Таблица 5

Запасы нефти и газа, КИН Центрального нефтяного

месторождения

|

Продуктивный пласт

|

КИН

|

Нефть, тыс.т

|

Растворенный газ, млн.м3

|

|

В

|

С1

|

С2

|

В

|

С1

|

С2

|

В

|

С1

|

С2

|

|

В целом по месторождению

|

0,379

|

0,380

|

0,309

|

719

|

3051

|

435

|

10

|

30

|

7

|

По состоянию на 01.01.2015 г. общий фонд месторождения составил 47

скважин, из них действующих добывающих - 31, в бездействии пребывают три

скважины, в контрольном фонде - одна скважина, в консервации две скважины.

Поглощающий фонд составляют три скважины. В нагнетательном фонде пребывают семь

скважин. В 10 добывающих скважин внедрено оборудование для одновременно-раздельной

добычи (ОРД) на два объекта: в восьми - для верейско-башкирского и визейского

объектов и в двух - для верейско-башкирского и турнейского объектов.

В 2014 г. добыча нефти из месторождения составила 129,172 тыс. т,

жидкости - 1427,127 тыс. т при средних дебитах добывающих скважин по нефти -

11,2 т/сут, по жидкости - 124,2 т/сут. По состоянию на 01.01.2015 г. отобрано

нефти по месторождению 1144,862 тыс. т. Текущий КИН (от запасов кат.ВС1 в

границах лицензионного участка) - 0,100.

Черновское месторождение нефти

На 01.01.2014 г. на балансе по Черновскому месторождению числятся

начальные запасы нефти в количестве: по категории В+С1: геологические - 14837

тыс. т, извлекаемые - 2819 тыс. т; по категории С2: геологические - 641 тыс. т,

извлекаемые - 134 тыс. т. Накопленная добыча - 4408 тыс. т.

Утвержденные начальные геологические/извлекаемые запасы нефти в целом по

месторождению отражены в таб. 6 и составили - по категориям В+С1- 19245

тыс.т / 7227 тыс.т, по категории С2 - 641тыс.т / 134 тыс.т

Таблица 6

Запасы нефти и газа, КИН Черновского нефтяного

месторождения

|

Продуктивный пласт

|

КИН

|

Нефть, тыс.т

|

|

В + С1

|

С2

|

В + С1

|

С2

|

|

В целом по месторождению

|

0,376

|

0,209

|

719

|

3051

|

Всего по месторождению по состоянию 01.01.2016 г. отобрано 4830 тыс. т

нефти. Отбор от НИЗ составил 66,8 % при обводненности - 86,5 %, текущий КИН -

0,251 (при утвержденном по кат. А+В1 - 0,376).

Добыча нефти осуществляется из всех объектов за исключением каширского.

В 2015 г. фактические уровни добычи нефти соответствуют проектным

значениям (проект 194,3 тыс. т, факт 194,0 тыс.т).

Южно-Лиственское месторождение нефти

Южно-Лиственское месторождение по величине начальных извлекаемых запасов

нефти к категории мелких (менее 10 млн т).

В таб. 7 отражены запасы нефти в целом по месторождению.

Таблица 7

Запасы нефти и газа, КИН Южно-Лиственского нефтяного

месторождения

|

Продуктивный пласт

|

КИН

|

Нефть, тыс.т

|

|

А + В + С1

|

С2

|

А + В + С1

|

С2

|

|

В целом по месторождению

|

0,418

|

0,299

|

1921

|

26

|

На месторождении в разработке находятся четыре

объекта: верейский, башкирский, визейский, турнейский. Каширский объект в

разработку не введён.

Накопленная добыча нефти по верейскому объекту

составляет 281,4 тыс.т или 69,8 % от утвержденных НИЗ. Текущий КИН составил

0,317 д.ед., среднегодовая обводнённость продукции 66,3 %. Накопленная добыча

жидкости - 437,6 тыс.т., закачка - 697,6 тыс.м3. Накопленная компенсация

отборов жидкости закачкой - 149 %.

Накопленная добыча нефти по башкирскому объекту

составляет 463,6 тыс.т или 62,8 % от утвержденных НИЗ. Текущий КИН составил

0,258 д.ед., среднегодовая обводнённость продукции 67,0 %. Накопленная добыча

жидкости - 767,2 тыс.т., закачка - 1383,9 тыс.м3. Накопленная компенсация

отборов жидкости закачкой - 175,2 %.

Накопленная добыча нефти по визейскому объекту

составляет564,6 тыс.т или 90,8 % от утвержденных НИЗ. Текущий КИН составил

0,396 д.ед., среднегодовая обводненность продукции 90,8 %. Накопленная добыча

жидкости - 1563,6 тыс.т.

Накопленная добыча нефти по турнейскому объекту

составляет 27,4 тыс.т или 17,3 % от утвержденных НИЗ. Текущий КИН составил

0,055 д.ед., среднегодовая обводненность продукции 89,5 %. Накопленная добыча

жидкости - 133,3 тыс.т.

В целом по месторождению накопленная добыча нефти

составляет 1336,9 тыс.т или 69,6 % от утвержденных НИЗ. Текущий КИН составил -

0,291, среднегодовая обводненность продукции 78,2 %. Накопленная добыча

жидкости - 2901,7 тыс.т, закачка - 2081,5 тыс.м3. Накопленная компенсация

отборов жидкости закачкой - 72,4 %.

Динамика основных показателей разработки месторождений показана в таб. 8.

Таблица 8

Динамика основных показателей разработки месторождений

|

Месторождение

|

Годы

|

Годовая добыча нефти, тыс.т

|

Годовая добыча жидкости,

тыс.т

|

Годовая закачка, тыс.м3

|

Обводненность, %

|

Текущий КИН, д.ед.

|

|

Быгинское

|

2003

|

32,4

|

38,7

|

50

|

16,2

|

-

|

|

2013

|

65

|

141

|

234,7

|

54

|

-

|

|

2023

|

70

|

356

|

347

|

87

|

-

|

|

Погреняковское

|

2003

|

11,8

|

17,4

|

-

|

31,8

|

-

|

|

2013

|

28,9

|

238,2

|

-

|

87,9

|

-

|

|

2023

|

30,3

|

436,7

|

-

|

95

|

-

|

|

Сосновское

|

2003

|

70,5

|

77

|

8,9

|

0,018

|

|

2013

|

104,4

|

246

|

-

|

57,6

|

0,168

|

|

2023

|

101,2

|

436

|

-

|

82,3

|

0,254

|

|

Центральное

|

2003

|

-

|

-

|

-

|

-

|

-

|

|

2013

|

257,2

|

1231

|

144

|

-

|

0,156

|

|

2023

|

353,7

|

1637

|

567

|

-

|

0,236

|

|

Черновское

|

2003

|

274,9

|

321,8

|

218,0

|

14,6

|

0,063

|

|

2013

|

264,4

|

723,3

|

576,2

|

63,4

|

0,203

|

|

2023

|

235,6

|

956,7

|

782,3

|

84,%

|

0,3

|

|

Южно-Лиственское

|

2003

|

73,060

|

137,384

|

105,404

|

46,8

|

0,155

|

|

2013

|

86,602

|

396,527

|

220,969

|

78,2

|

0,291

|

|

2023

|

80,230

|

435,608

|

302,598

|

90,1

|

0,320

|

1.3 Общие сведения об установке подготовки нефти Черновского

месторождения

Установка подготовки нефти Черновского нефтяного месторождение

расположена в Воткинском районе Удмуртской Республики, в 60 км северо-восточнее

г. Ижевска и в 15 км северо-западнее г. Воткинска.

Ближайшие населенные пункты: Пашур-Вишур - в 1,5 км к северу, Заречный

Вишур - в 2 км к западу, Верхняя Талица - в 6 км к югу, Нижние Быги - 6 км к

северо - востоку, Черновской лесоучасток.

Месторождение обустроено: подготовленная к переработке нефть подается в

нефтепровод Ножовка - Мишкино - Киенгоп, расположенный в 8 км к северу от

пункта сбора.

Асфальтированная автомобильная дорога сообщением Якшур-Бодья - Шаркан

проходит в 8 км севернее границы лицензионного участка, а дорога Ижевск -

Воткинск в 17 км южнее. Дороги с твердым покрытием связывают между собой

наиболее крупные сельские поселения (Старые Быги, Пашур-Вишур, Петуньки и

Заречный Вишур), а сеть грунтовых проселочных и полевых дорог - более мелкие

(Нижние Быги, Старые Быги). На территории месторождения между объектами

нефтедобычи имеются асфальтовые дороги, грунтовые, покрытые щебнем, и полевые

дороги, которые являются труднопроходимыми для автотранспорта в период

весенне-осеннего периода (особенно после таяния снега и выпадения обильных

дождей)

Железнодорожное сообщение на территории лицензионного участка Черновского

месторождения отсутствует. Ближайшая железнодорожная станция, г. Воткинск,

находится в 20 км юго-восточнее рассматриваемой территории, р. Кама находится в

30 км также юго-восточнее месторождения.

В районе работ ведущую роль в структуре промышленного производства

занимает нефтедобыча и деревообработка, в меньшей степени сельское хозяйство.

В орогидрографическом отношении - это слабохолмистая местность,

расчлененная оврагами и долинами небольших речек. Площадь месторождения занята,

в основном, хвойными лесами и сельскохозяйственными угодьями. Почвы

преимущественно дерновые среднеподзолистые низкопродуктивные.

Климат района умеренно-континентальный с продолжительной (до 6 месяцев)

холодной многоснежной зимой и коротким (2.5 месяца) относительно теплым летом,

с хорошо выраженными переходными временами года - весной и осенью. Черты

климата обусловлены расположением территории в средних широтах Европейской

части России, которой свойственна равномерная продолжительность годовых

сезонов.

Повторяемость влияния антициклонов, способствующих, как правило,

установлению сухой погоды (жаркой - летом, холодной - зимой), несколько ниже,

чем повторяемость циклонической деятельности. В редких случаях погода

определяется северо-западными циклонами и антициклонами.

Основные климатические характеристики района проведения работ

представлены по ближайшей метеорологической станции, расположенной в г. Воткинск.

Среднегодовая температура характеризуется величиной +2,40С, средняя

температура воздуха в январе - минус 14,1ºС, в июле - плюс 19,0ºС. Средняя максимальная температура

наиболее жаркого месяца (июль) - плюс 29,2ºС, средняя месячная температура воздуха

наиболее холодного месяца (январь) минус 25,10. Среднемноголетняя дата перехода

температуры воздуха через 00 - 4 апреля, чрез 50 - 21 апреля.

Среднегодовая сумма осадков равна 503 мм. Количество осадков за ноябрь -

март составляет - 162 мм, за апрель-октябрь - 341 мм. Снежный покров

устанавливается, в среднем, во второй декаде ноября и достигает к концу зимы

высоты 50 - 60 см, наибольшая высота снежного покрова в Воткинске достигала 95

см.. Средняя дата схода снежного покрова весной - 11 апреля.

Преобладающие ветра в холодный период года Ю - З направления, а в теплый

- западного направления. В Воткинске преобладают слабые и умеренные ветры, в

80% случаев их скорость не превышает 5 м/с. Вероятность ветра скоростью 10 м/с

и более в целом за год едва превышает 3%. Максимальная скорость ветра,

зафиксированная на метеостанции, равна 30 м/с.

Среднегодовая относительная влажность воздуха составляет 75%,

среднегодовое парциальное давление водяного пара - 6,8 гПа, недостаток

насыщения - 3,3 гПа.

Максимальная глубина промерзания почвы более 150 см, в поле - 170 см.

Нормативная глубина промерзания почвы составляет для глинистых грунтов 170 см.

Гидрографическая сеть района Черновского месторождения нефти представлена

частью реки Вотка и её двумя притоками, рекой - Чернушка и ручьем

Быгинка. Река Чернушка является правым притоком р. Вотка, ручей Быгинка

является левым притоком реки Вотка, которая является притоком р. Сива. Все эти

водотоки относятся к водосборному бассейну р. Кама.

Основной водной артерией рассматриваемого района является р. Вотка.

Река берет начало вблизи д. Кионгоп Якшур-Бодьинского района и пересекает

территорию лицензионного участка Черновского месторождения с С-З на Ю-В, далее

сливаясь с рекой Шаркан, образует Воткинский пруд, далее р. Вотка впадает в р.

Сива, которая в свою очередь впадает в р. Кама. Река Вотка относится к

категории малых рек, так как ее общая длина равна 66 км, в пределах

лицензионного участка - 12,3км. Площадь водосбора 1240 км2, в неё впадают 49

притоков общей длиной 129 км, в водосборном бассейне имеются 11 озер общей

площадью водного зеркала 17,8 км2 .

Река Вотка протекает в широкой долине с обширной поймой. Долина реки на

территории месторождения трапецеидальной формы шириной по верху 2,0-2,5 км.

Правый склон крутой, левый - умеренной крутизны, склоны покрыты лесной

растительностью.

Пойма двухсторонняя, асимметричная, ширина правобережной поймы в месте

перехода нефтепровода 50-200 м, левобережной поймы 100-300 м, закустарена,

залесена и заболочена. Русло р. Вотки на территории месторождения шириной по

урезу воды 10-12 м, врез русла 2,0-2,5 м, берега крутые, задернованные. Глубина

воды на плесах 1,4-1,6 м, на перекатах 1,0-1,2 м. Скорость течения воды

0,07-0,10 м/с (замер 09.10.14 г.). Уклон водной поверхности 0,4‰

Поступление нефти на УПН Черновского производится по системам промысловых

трубопроводов с Черновского, Быгинского, Погребняковского, Сосновского,

Южно-лиственского, Центрального месторождений, а так же по напорному

нефтепроводу с УПСВ «Ошворце - Дмитриевского месторождения нефти.

2.

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Основные технические показатели установки подготовки нефти

Черновского месторождения нефти

УПН Черновского месторождения нефти состоит из двух опасных

производственный объектов, таких как: «Пункт подготовки и сбора нефти» и «Парк

резервуарный» была введена в эксплуатацию в 2001 году. Объем подготовки нефти

по проекту был рассчитан на 500 тыс. тонн нефти в год.

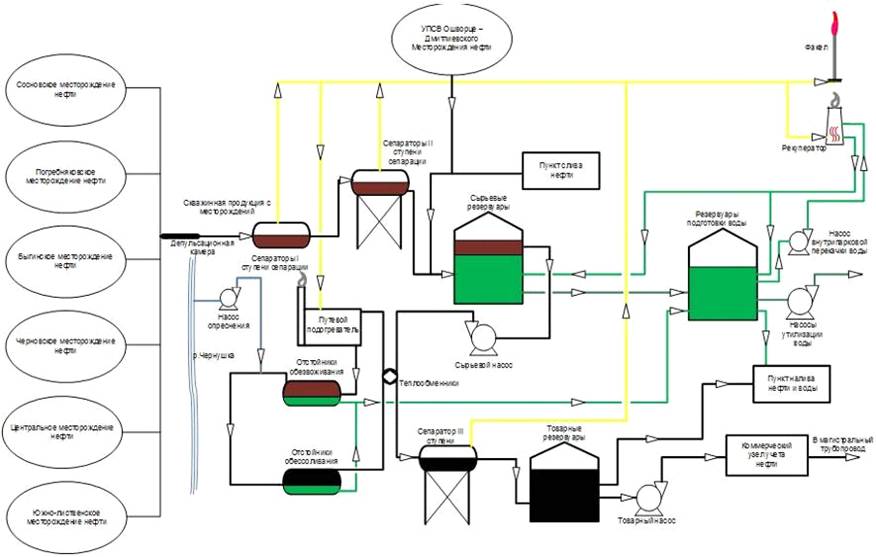

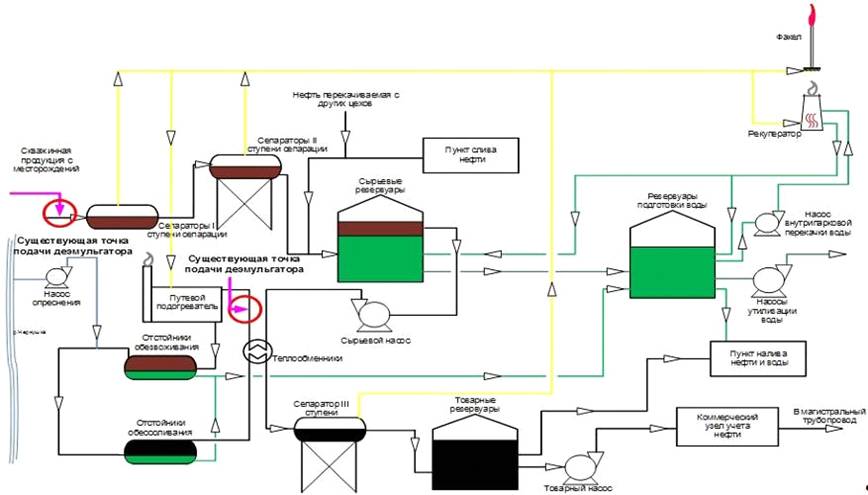

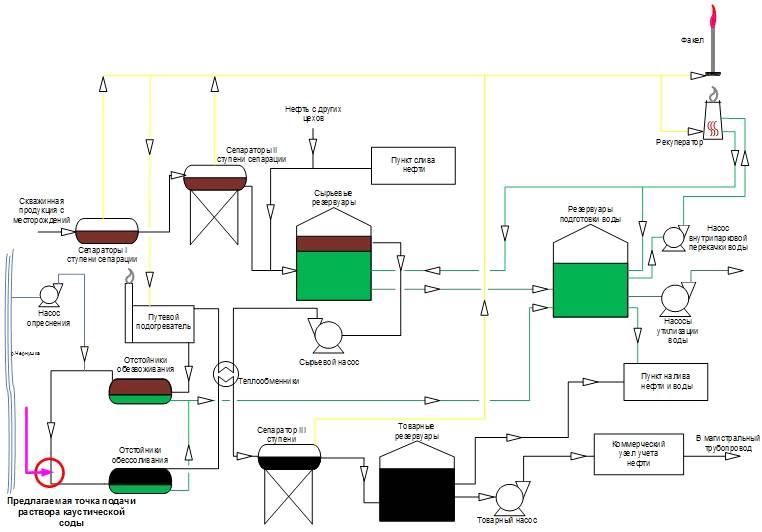

Принципиальная схема УПН Черновского м.н. отображена на рис.2.

Рис. 2. Принципиальная схема УПН Черновского м.н.

Перекачка товарной нефти осуществляется по нефтепроводам приемо -

сдаточного пункта, включающую в себя систему измерений количества и показателей

качества СИКН-260. Проходя СИКН - 260 товарная нефть установленного качества

(приложение 1) закачивается в МН «Ножовка-Мишкино - Киенгоп».

Утилизация подтоварной воды осуществляется закачкой в систему ППД

Черновского месторождения нефти.

Утилизация попутного нефтяного газа производится в путевых подогревателях

для подогрева нефти при ее подготовке.

Основные технические показатели установки подготовки нефти Черновского

месторождения нефти приведены в таб. 9.

Таблица 9

Основные технологические показатели УПН Черновского м.н.

|

Объект

|

Объем подготовки жидкости,

млн. м3 в год

|

Объем подготовки нефти,

млн. тонн в год

|

Объем подготовки и

утилизации воды, млн. м3 в год

|

Объем утилизации попутного

нефтяного газа, млн. м3 в год

|

|

УПН Черновского м.н.

|

3,6

|

1,05

|

2,5

|

7,3

|

2.2 Технико-эксплуатационная характеристика установки подготовки нефти

Черновского месторождения

Водогазонефтяная эмульсия с Черновского, Быгинского,

Сосновского, Центрального, Южно-Лиственского, Погребняковского нефтяных

месторождений по трубопроводам поступает на установку подготовки нефти

Черновского месторождения на входную блок-гребенку (депульсатор) на вход

установки при давлении от 0,15 МПа до 0,32 МПа, температуре 15-25°С, в

сепараторы первой ступени сепарации С-1.1 и С-1.2. Содержание воды в

поступающей жидкости 50-70%. При необходимости на вход УПН блоком дозирования

реагентов БР-1 дозируется деэмульгатор СНПХ-4114 (приложение 2). Нефть,

принимаемая со сторонних цехов, с содержанием воды до 1% по трубопроводам,

через узел учета нефти поступает в резервуар предварительного сброса воды

РВС-2000 №2.

В сепараторах С-1.1 и С-1.2 при температуре 15-25°С и

давлении от 0,15 МПа до 0,32 МПа происходит первичное отделение газа от

водонефтяной эмульсии. Для регулировки и поддержания заданных параметров уровня

в сепараторах С-1.1 и С-1.2, предусмотрены электроклапана тип КМР. Поддержание

заданного уровня 1,2 м. в сепараторах необходимо для эффективной дегазации

водонефтяной эмульсии и служит барьером для прохода газа на вторую ступень

сепарации нефти. Давление на первой ступени сепарации поддерживается клапаном

регулятором на выходе газа из газосепаратора ГС-1.

Отделившийся попутный нефтяной газ с I ступени сепарации

поступает в газосепаратор ГС-1, где освобождается от унесенной с газом

капельной жидкости в виде выпавшего конденсата. Подготовка топливного газа

продолжается в газоосушителе ГО, где происходит каплеобразование и сбор

конденсата в нижней части аппарата. Подготовленный газ подается в качестве

топлива на путевые подогреватели ПП -1,6 №№1,2,3 и котельную п/б Черновского

м.н. Излишки газа направляются на рекуператорную установку РУ, в случае вывода

рекуператорной установки в ремонт на совмещенную факельную остановку.

После сепараторов первой ступени нефтяная эмульсия поступает в сепараторы

С-2.1 и С-2.2 второй ступени сепарации, где происходит отделение остаточного

газа от нефти при давлении до 0,05 МПа. В сепараторах С 2.1 и С 2.2

автоматически поддерживается уровень 500 мм. при помощи клапанов-регуляторов,

для исключения выноса газа в технологические сырьевые резервуары.

Далее сепарированная нефть поступает в технологические

резервуары предварительного сброса пластовой воды РВС-4000 №7, РВС-4000 №8 и

РВС-2000 №2. Сырьевые резервуары работают параллельно, взаимозаменяемы на

случай ремонта одного из сырьевых резервуаров. В технологических резервуарах

предварительного сброса воды предусмотрено: - ввод сырья на уровень 4,5 м.; -

вывод частично обезвоженной нефти на уровне 7,0 м.; - выведение отделившей воды

с 0,6 м. В резервуарах предварительного сброса общий уровень жидкости

составляет от 7,2 до 10,4 м, при этом высота «водяной подушки» поддерживается в

пределах от 6,0 до 6,5 м. Водонефтяная эмульсия, проходя через слой воды в

резервуарах разделяется на фазы нефть/вода путем гравитационного отстоя.

Нефть, завезенная с других месторождений, принимается в

подземные емкости (ЕП-1 -53м3, ЕП-2 -75м3), пункта приема нефти и насосами

перекачивается на входную блок - гребенку.

Для создания условий разрушения промежуточных слоев

«нефть-вода» (стойких эмульсий), на высоту 5 м при необходимости подается

подогретая до 30-45°С подтоварная вода (горячая струя). В технологических

резервуарах РВС-4000 №7, РВС-4000 №8 и РВС-2000 №2 необходимо поддерживать

уровень воды от 6м. до 6,5 м., для более эффективного отделения ее от нефти.

Частично обезвоженная нефть из резервуаров

предварительного сброса воды РВС-4000 №7, РВС-4000 №8, РВС-2000 №2 с уровня 7 м

поступает на прием насосов внутренней перекачки нефти Н-1.1, Н-1.2. Перед

сырьевыми насосами дозирующими установками УДЭ-2А, УДЭ-2Б подается деэмульгатор

СНПХ-4114 в количестве 26 г/т летом, 56 г/т зимой.

Сырьевыми насосами Н-1.1 и Н-1.2 нефть направляется в

пластинчатый теплообменник ПТО№2, где происходит съем тепла с подготовленной

товарной нефти и предварительный нагрев сырья. Есть возможность подачи сырой

нефти в теплообменник ПТО№1.

Затем под избыточным давлением до 1,2 МПа подается в

подогреватели нефти ПП-1,6 №№1,3. Есть возможность подачи и в ПП-1,6 №2. Для

более эффективного отделения воды от нефти в ПП-1,6 производится нагрев нефти

до 55-70°С.

После нагрева в путевых подогревателях нефть подается в

отстойники I ступени отстоя ОГ-5, ОГ-6, ОГ-7, ОГ-8, где при давлении до 0,6 МПа

и температуре 55-70°С происходит отстой нефти и сброс пластовой воды.

Отстоявшаяся нефть отводится сверху аппарата, через раздаточный патрубок. Вода

отводится снизу аппарата, через раздаточный патрубок и запорно-регулирующие

устройства, далее направляется в резервуары подготовки воды РВС-1000 №5, №6. В

отстойниках I ступени поддерживается уровень воды 900 мм при помощи

электрических клапанов-регуляторов типа КМР.

Обезвоженная нефть из ОГ-5, ОГ-6, ОГ-7, ОГ-8 поступает в

отстойники II ступени ОГ-1, ОГ-2, ОГ-3, ОГ-4, где происходит окончательная

стадия обезвоживания и обессоливания нефти. На вход в отстойники насосами

Н-7.1, Н-7.2 через диспергаторы №№1,2, которые служат для распыления воды до

мелко - дисперсного состояния, подается пресная вода. Объем подаваемой воды

рассчитывается как 10% от общего объема подготавливаемой нефти.

Обезвоженная и обессоленная нефть после отстойников II

ступени поступает в пластинчатый теплообменник ПТО №2, где за счет теплообмена

происходит охлаждение товарной нефти до 40-45ºС, с одновременным

нагревом сырой нефти (см. описание выше). Затем товарная нефть поступает в

пластинчатый теплообменник №1, где в результате теплообмена происходит охлаждение

товарной нефти до 30-35ºС, с одновременным

нагревом сырой нефти/подтоварной воды («горячая струя»).

После ПТО №1 охлажденная товарная нефть направляется в

концевой сепаратор С-3.1, где происходит окончательная дегазация товарной

нефти.

На линии выхода товарной нефти с ПТО №1 на С-3.1

установлен влагомер УДВН для оперативного контроля содержания воды в

подготовленной нефти.

При ремонте сепаратора С-3.1 или при получении

некондиционной нефти в качестве концевого сепаратора может работать С-2.1.

Дегазированная при давлении до 0,005 МПа нефть из

концевого сепаратора самотеком поступает в буферные резервуары РВС-2000 №1,

РВС-4000 №9, а затем, после гравитационного отстоя и дренирования подтоварной

воды, в товарные резервуары РВС-2000 №3, РВС-2000 №4. Нефть из товарных

резервуаров откачивается насосами внешней перекачки Н-2.1, Н-2.2, Н-2.3 через

блочный коммерческий узел учета (СИКН), где осуществляется контроль качества

(приложение 1) и учет количества товарной продукции, по товарному нефтепроводу

в магистральный нефтепровод «Ножовка- Мишкино- Киенгоп».

Нефть поступает в резервуары на уровень 0,5 м, вывод ее

предусмотрен с 3,0 и 0,5 м. Резервуары работают поочередно в режиме накопления

и откачки. Качество нефти, откачиваемой из товарных резервуаров, характеризуется

объемной долей воды от 0,03 до 0,5% и концентрацией хлористых солей до 100

мг/дм3 (приложение 1).

Для утилизации ПНГ на УПН предусмотрены путевые

подогреватели ПП-1,6 №№1,2,3, рекуператорная установка (РУ) и совмещенная

факельная установка ФУ. Топливный ПНГ с сепараторов I ступени проходит

подготовку в сепараторах ГС-1, ГО, затем по газопроводам высокого давления

отправляется на газопотребляющее оборудование.

Газ, выделившийся из нефти в сепараторах второй и

концевой ступени сепарации, по газопроводам низкого давления через

конденсатосборник поступает на РУ. В случае вывода РУ в ремонт газ со второй

ступени сепарации сжигается на совмещенной факельной установке.

Основной объем ПНГ в холодное время года утилизируется

на путевых подогревателях и котельной промышленной базы Черновского м.н. В

теплое время года котельная останавливается, расход газа на путевые

подогреватели снижается. Образующиеся излишки газа утилизируются на

рекуператорной установке. В случае отключения рекуператорной установки излишки

ПНГ поступают на совмещенную ФУ для сжигания.

Газопроводы высокого и низкого давления на

рекуператорную и факельную установку проходят через конденсатосборные емкости

высокого ЕКВ и низкого давления ЕКН (на схеме).

Конденсатосборники оборудованы электропогружным насосом.

Откачка жидкости производится в начало процесса подготовки, в трубопровод перед

сепараторами С-1.1, С-1.2.

Подготовка пластовой воды осуществляется в резервуарах

РВС-1000 №5, РВС-1000 №6.

Подтоварная вода из технологических резервуаров предварительного

сброса воды РВС-4000 №7, РВС-4000 №8, РВС-2000 №2, направляется в резервуары

подготовки воды РВС-1000 №5, РСВ-1000 №6 где происходит отстой и дегазация

пластовой воды. Часть воды насосом Н-4.5 отбирается с РВС-4000 №7, РВС-4000 №8

и откачивается в ППД Южно-Лиственского м/р.

Резервуары РВС-1000 №5, РСВ-1000 №6 оборудуются

трубопроводами отвода уловленной нефти и устройствами распределения и сбора

жидкости. Внутренняя начинка РВС-1000 №5, РВС-1000 №6 подразумевает работу с

фиксированным гидрофобным слоем. Гидрофобный слой состоит из уловленной нефти и

предназначается для очистки воды от механических примесей. Слой нефти должен

составлять 30-50 см. Принцип очистки состоит в том, что вода, проходя через

слой нефти, очищается за счет того, что механические примеси и КВЧ остаются в

гидрофобном слое. Отработанный гидрофобный слой (уловленная нефть) с

5-метрового уровня резервуаров РВС-1000 №5, РВС-1000 №6 через систему

трубопроводов для отвода уловленной нефти насосом Н-4.6 подается обратно в

резервуары РВС-4000 №7, РВС-4000 №8, РВС-2000 №2.

Подготовленная подтоварная вода с РВС-1000 №6

утилизируется насосами Н-4.1, Н-4.2, Н-4.3, Н-4.4 в систему ППД Черновского

м.н., а часть воды направляется на ПТО №1 и на рекуператорную установку. На ПТО

№1 происходит предварительный нагрев подтоварной воды за счет снятия тепла с

товарной нефти. После ПТО №1 предварительно подогретая вода поступает в путевой

подогреватель ПП-1,6 №2, где нагревается до 35-400С. После нагрева подтоварной

воды на ПП-1,6 №2 и на рекуператорной установке она по линии «горячей струи»

направляется в РВС-4000 №7, РВС-4000 №8, РВС-2000 №2.

С отстойников I и II ступеней отстоя нефти, подрезанная

после обезвоживания и обессоливания подтоварная вода поступает в РВС-1000 №5.

Для подготовки подтоварной воды на утилизацию и улавливание содержащихся в воде

нефтепродуктов. После очитки от нефтепродуктов, подготовленная подтоварная вода

насосами Н-3.3, Н-3.4 утилизируется в поглощающие скважины 319,423.

Для измерения количества закачиваемой подтоварной воды в

систему ППД предусмотрен узел учета воды. Также учет откачиваемой воды

предусмотрен по направлениям поглощающих скважин 319, 423 и в ППД

Южно-Лиственского м/р.

Для защиты оборудования и трубопроводов от коррозионного

воздействия агрессивных сточных вод предусматривается применение ингибитора

коррозии в трубопровод очищенных сточных вод, откачиваемых в систему ППД.

Потребное количество закачиваемого ингибитора - 4,5 кг/час.

Ингибиторное хозяйство включает в себя установку

дозирования ингибитора коррозии УДЭ. В качестве ингибитора - бактерицида

используется СНПХ-1004 с фиксированной дозировкой реагента. Расход ингибитора

бактерицида в подтоварную воду определен как 40г/м3.

2.3 Описание оборудования применяемого при

подготовке нефти

Сепаратор нефтегазовый типа НГС-50.

Используется для очистки попутного газа и для дегазации нефти.

Сепараторы

НГС представляют собой цилиндрический горизонтальный аппарат с отбойником

грубого разделения нефтегазового потока. Для выравнивания скоростей потоков по

сечению аппарата установлена вертикальная перегородка из просечно-вытяжных

листов. Струнный каплеуловитель применяется для очищения газа, штуцеры - для

входа/выхода продуктов деления. Для отсоса воздуха используются патрубки,

стандартные бабышки. Так же сепараторы снабжены штуцерами для монтажа манометра

и предохранительного клапана

<#"897511.files/image003.gif">

Рис.

3. Нефтегазовый сепаратор

Сепаратор

типа НГС состоит из горизонтальной емкости 1, оснащенной патрубками для входа

продукции 2, для выхода нефти 10 и газа 7. Внутри емкости непосредственно у

патрубка для входа нефтегазовой смеси смонтированы распределительное устройство

3 и наклонные желоба (дефлекторы) 4 и 5. Возле патрубка, через который

осуществляется выход газа, установлены горизонтальный 8 и вертикальный 6

сетчатые отбойники. Кроме того, аппарат снабжен штуцерами и муфтами для монтажа

приборов сигнализации и автоматического регулирования режима работы.

Газонефтяная смесь поступает в аппарат через входной патрубок 3, изменяет свое

направление на 90°, и при помощи распределительного устройства нефть вместе с

остаточным газом направляется сначала в верхние наклонные желоба 4, а затем в

нижние 5. Отделившийся из нефти газ проходит сначала вертикальный каплеотбойник

6, а затем горизонтальный 8. Эти каплеотбойники осуществляют тонкую очистку

газа от капельной жидкости (эффективность свыше 99%), что позволяет отказаться

от установки дополнительного сепаратора газа. Выделившийся в сепараторе газ

через патрубок 7, задвижку и регулирующий клапан поступает на путевые

подогреватели ПП-1,6 для утилизации и подогрева нефти.

Подогреватель путевой с промежуточным теплоносителем

предназначен для нагрева нефтяных эмульсий, с целью уменьшения ее вязкости для

дальнейшей подготовки. Может комплектоваться горелочными устройствами,

работающими как на газообразном, так и на жидком топливе.

Описание конструкции и принцип работы:

Подогреватель представляет собой цилиндрическую

горизонтальную емкость с плоскими днищами, во внутренней полости которого в

нижней части установлены две топки П-образного типа и два 4-х заходных

трубчатых змеевика (рис.4). Емкость заполняется жидким теплоносителем через

расширительный бачок.

Рис. 4. Путевой подогреватель ПП-1,6

Снаружи сосуда смонтированы узлы подготовки и подачи

топлива горелочным устройствам, указатель уровня теплоносителя, лестница,

площадка обслуживания.

Подогреватель располагается на раме сварной

конструкции.

Продукт подается в змеевики, в которых нагревается от

теплоносителя до 70˚С. Температура теплоносителя поддерживается

автоматикой +95˚С путем регулирования мощности горелок.

После нагрева до 70 0С нефть поступает в

горизонтальный отстойник ОГ-100 для гравитационного отстоя и отделения воды от

нефти.

Отстойники типа ОГ используются для отделения нефти от

пластовой воды и попутного газа на нефтепромысловых и добывающих предприятиях.

Принцип работы отстойника заключается в гравитационном

отстое и в эффекте промывки эмульсии, как в слое дренажной воды, так и в

промежуточном слое. Рабочее давление в отстойниках составляет 0,8 Мпа.

Отстойник представляет собой горизонтальную емкость с эллиптическими

днищами (рис.5.).

Рис. 5. Отстойник горизонтальный ОГ-100

После отделения воды от нефти в отстойниках горизонтальных ОГ-100, нефть

поступает в резервуары вертикальные стальные типа РВС для хранения и последующей

откачки потребителю.

Резервуары вертикальные стальные РВС предназначены для накопления,

хранения нефти.

Вертикальный резервуар РВС представляет собой цилиндрическую емкость,

установленную на фундамент. Основными конструктивными элементами резервуара

являются крыша, стенка, днище, лестница, площадки обслуживания, ограждения,

люки и патрубки. Все резервуары УПН Черновского месторождения имеют

стационарную крышу.

На УПН Черновского месторождения установлено: РВС - 700 - 2шт., РВС -

1000 - 2шт., РВС - 2000 - 4шт., РВС - 4000 - 3шт.

К основным конструктивным элементам резервуара

относятся(рис.6.):

стенка, включая врезки патрубков и люков;

днище;

крыша;

площадки и ограждения на крыше;

лестница шахтная;

технологические люки и патрубки.

Рис. 6. Резервуар вертикальный стальной РВС

Пластинчатый теплообменник

Пластинчатый теплообменник предназначен для переноса

тепла между различными средами, причем парами рабочих сред могут служить как

пар-жидкость, так и жидкость-жидкость.

Теплоносители движутся в теплообменнике между соседними

пластинами по щелевым каналам сложной формы. Каналы для теплоносителя,

отдающего и принимающего тепло, следуют друг за другом,

Системы каналов между пластинами соединены каждая со

своим коллектором и имеют каждая свои точки входа и выхода теплоносителя на

неподвижной плите (Рис.7).

На раме теплообменника укрепляется пакет пластин.

Рис.7 Конструктивная схема пластинчатого теплообменника

Устройство рамы теплообменника: неподвижная плита,

подвижная плита, штатив, верхняя и нижняя направляющие, и стяжные болты.

При сборке направляющие - верхняя и нижняя - сначала

закрепляются на штативе и неподвижной плите. Далее, на направляющие надевается

сначала пакет пластин, а затем подвижная плита. Подвижную и неподвижную плиты

стягивают болтами.

2.4 Анализ эффективности применяемой технологии обессоливания при

подготовке нефти

Для цеха добычи и подготовки нефти №3 нефтегазового добывающего

управления №2 АО «Белкамнефть», включающий в себя вышеуказанные месторождения

на начальном этапе разработки была характерны добыча практически безводной

нефти фонтанным способом. В процессе эксплуатации скважин содержание воды в

жидкости увеличивается, а так как растворенные в воде соли и механические

примеси в нефти вызывают коррозию и абразивный износ оборудования снижается его

нормативный срок эксплуатации. Для снижения воздействия на трубопроводы

коррозией применяют ингибиторы коррозии. Присутствие в нефти эмульгаторов -

природных поверхностно-активных веществ (ПАВ) таких как: смолы, асфальтены,

высокоплавкие парафины, способствуют образованию высокостабильных водонефтяных

эмульсий.

На установке подготовки нефти Черновского месторождения (УПН

«Черновское»), нефть проходит стадию подготовки к переработке. Расчетная

производительность УПН «Черновское» составляет: а) по жидкости - 3,6 млн. т/год

б) по нефти - 1 млн. т/год в) по закачке воды в систему поддержания пластового

давления - 2,6 млн. т/год. Обессоливание нефти осуществляется промывкой водой.

Для разрушения различных водонефтяных эмульсий на УПН Черновского

месторождения нефти применяют деэмульгатор марки СНПХ - 4114 (приложение 2),

который подают на вход - в приемный коллектор сепараторов первой ступени

сепарации и на приемный коллектор путевых подогревателей (рис. 8).

Рис. 8. Принципиальная технологическая схема УПН Черновского м.н.

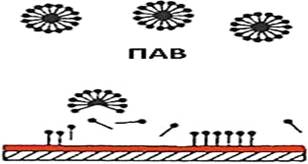

Основное назначение деэмульгаторов заключается в том, чтобы вытеснить с

поверхностного слоя капель воды, нефти - эмульгаторы естественные слабые ПАВ

(поверхностно - активные вещества), содержащиеся в нефти и в пластовой воде.

Вытеснив с поверхностного слоя капель воды природные эмульгаторы, в результате

чего капельки воды при столкновении сливаются в более крупные капли и оседают.

Чем эффективнее деэмульгатор, тем больше он снижает прочность «бронированного»

слоя и тем интенсивнее происходит разрушение эмульсии (рис.9.). В зависимости

от свойств и химического строения деэмульгаторы разделяют на водорастворимые и

маслорастворимые. Маслорастворимые по своим свойствам быстрее и легче вступают

в контакт с каплями нефти. Механизм их действия заключается в том, что

деэмульгатор, адсорбируясь на поверхности раздела фаз «нефть-вода», вытесняет и

замещает менее поверхностно-активные природные эмульгаторы.

Рис. 9. Принцип воздействия деэмульгатора

Деэмульгатор СНПХ - 4114 (приложение 2) высокоэффективен и позволяет

решить большинство проблем, связанных с качеством подготовки нефти. Однако при

его использовании, были выявлены некоторые проблемы. Во-первых, высокая

стоимость деэмульгатора СНПХ - 4114. Во-вторых, при проведении Геолого -

технических мероприятий на скважинах Черновского месторождения и поступлении

продуктов отработки на УПН Черновского м.н. происходит сбой при подготовке

скважинной продукции до товарной нефти I группы качества согласно ГОСТ Р51858-2002 за счет значительного

повышения кислотности продукции. Таким образом поиск более дешевого и

эффективного реагента остается актуальной задачей для данной установки.

2.5 Мероприятия по оптимизации технологии обессоливания нефти с

целью повышения качества товарной нефти

Задача подбора и разработки новых, более эффективных деэмульгаторов

всегда остается актуальной, так как ее решение может значительно улучшить

качество подготовки нефти, уменьшить потери нефти с дренажной водой, тем самым

уменьшить влияние на экологию окружающей среды, а также принести прибыль

предприятию.

Деэмульгатора СНПХ - 4114 показал хорошие результаты при подготовке нефти

и ее сдача по I группе качества (согласно ГОСТ

Р51858-2002: содержание воды не более 0,5%; содержание хлористых солей не более

100 мг/м3, см.прил.1). Однако, оставалось несколько проблем, требующих решения:

Во - первых, - при проведении ГТМ на скважинах месторождений происходит

сбой технологического режима, качество нефти снижается до II группы качества

(согласно ГОСТ Р51858-2002: содержание воды до 0,5%; содержание хлористых солей

до 300 мг/м3) и ниже.

Во - вторых, - высокая стоимость применяемого деэмульгатора СНПХ-4114,

что влияет на себестоимость подготовки нефти;

Для решения данных проблем рассмотрели и внедрили технологию защелачивания

сырой нефти. В качестве реагента был выбран раствор каустической соды

(приложение 3).

Сода каустическая (натр едкий) - это очень сильное химическое основание.

Водные растворы NaOH имеют сильную щелочную реакцию (pH 1%-раствора = 13). При

растворении в воде, либо при разбавлении водного раствора, а также при

взаимодействии с кислотами выделяется много тепла. Каустическая сода не

вступает во взаимодействие с углеродистой сталью, хромоникелевой сталью,

полиэтилен, поливинилхлорид, а также со многими резинотехническими материалами,

что допускает возможность безопасного ее использования на установках подготовки

нефти, исключая повреждение материала емкостей, сосудов, трубопроводов,

материала прокладок фланцевых соединений, прочего оборудования.

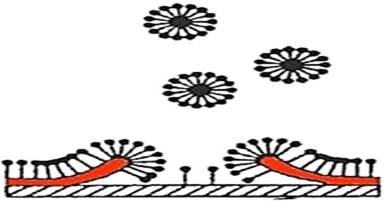

Раствор каустической соды является отличным реагентом для удаления мех.

примесей с нефтяной эмульсии. Процесс протекания реакции раствора каустической

соды с нефтью условно можно представить состоящим из нескольких

последовательных этапов. Вода, полностью не смачивает механические примеси, так

как обладает высоким поверхностным натяжением. Благодаря поверхностной

активности ПАВ в растворе каустической соды падает поверхностное натяжение

воды, увеличивая ее смачивающую способность. ПАВ адсорбируются на поверхности,

и водный раствор каустической соды растекается по слою механических примесей,

смачивая и заполняя их поры (рис.10). Набухание механических примесей

ускоряется за счет действия щелочных электролитов.

Рис. 10. ПАВ растекается по слою механических примесей

В результате - снижаются силы сцепления частиц механических примесей друг

с другом и омываемой эмульсией. Молекулы ПАВ, в составе каустической соды

увеличивают скорость отрыва частиц механических примесей от нефти (Рис.11).

Раствор отрицательно заряжает поверхности механических примесей и нефти,

разделяя их. В результате чего механические примеси стабилизируются (Рис.12),

переходят в водный раствор, и сбрасываются в систему ППД.

Рис. 11. Отрыв частиц механических примесей от нефти

Рис. 12. Стабилизация частиц механических примесей в растворе

В результате частицы механических примесей диспергируются во взвешенном

состоянии - остаются в водном растворе и удаляются вместе с ним в систему

поддержания пластового давления.

В период проведения опытно-промышленных исследований было испробовано три

точки дозирования раствора каустического и их различная концентрация. Наиболее

благоприятным и результативным из них оказалась точка дозирования в приемный

коллектор II группы отстойников рис.13, после

промывки пресной водой.

Рис.13. Выбранная точка дозирования раствора каустической соды

Пресная вода для промывки нефти от хлористых солей подается в эмульсию

через диспергатор рис.14. Диспергатор является собственной разработкой АО

«Белкамнефть» и служит для распыления пресной воды в эмульсии до

мелкодисперсного состояния.

Рис.14. Сборочный чертеж диспергатора

При выборе концентрации каустической соды нужно было учесть, что

концентрированная сода при реакции с солями образует нерастворимый осадок, что

может привести к снижению пропускной способности трубопровода. На основании

этого был выбран для использования раствор каустической соды 24%. Понижение его

концентрации производится в емкости БДР до 11% путем смешивания раствора с

пресной водой, с последующей подачей раствора на диспергаторы и снижением

концентрации до 0,01%.

В дальнейшем был определен оптимальный объем дозирования раствора

каустической соды для данного объекта.

Объем дозирования в весенне-летний период составил:

Сода каустическая - 100 кг/сутки

Деэмульгатор СНПХ-4114 - исключается из применения

Объем дозирования в осенне-зимний период:

Сода каустическая - 140 кг/сутки

Деэмульгатор СНПХ-4114 - 60 кг/сутки

При данном объеме дозирования и концентрации состояние анализов нефти

осталось на том же уровне. Производится стабильная отгрузка нефти по I группе качества. Но все проблемы,

которые были при использовании деэмульгатора СНПХ-4114, решены.

При проведении ГТМ на месторождениях, кислота в эмульсии поступающая на

УПН «Черновское» нейтрализуется раствором каустической соды, что в дальнейшем

не дает сбоев технологического режима подготовки товарной нефти.

2.6 Обеспечение требований промышленной безопасности при работе с

щелочами

Процесс приготовления и применения раствора каустической соды должен

обеспечивать безопасность работ в соответствии с внутренними инструкциями по

охране труда принятыми в АО «Белкамнефть» ИОТ 2.065-14, инструкции по охране

труда при работе с щелочами.

К работе со щелочами и другими едкими веществами допускаются лица не

моложе 18 лет, прошедшие инструктаж по охране труда.

Работник должен соблюдать:

правила внутреннего распорядка;

должностную инструкцию;

инструкцию по охране труда и пожарной безопасности;

правила личной гигиены.

Работник должен быть обеспечен спецодеждой и другими средствами

индивидуальной защиты и правильно их использовать. При работе с едкими

веществами помимо рабочего костюма должны применяться резиновые перчатки,

резиновая обувь, прорезиненный фартук, респиратор с противокислотным патроном,

защитные очки. Срок службы вышеуказанных средств индивидуальной защиты (СИЗ)

устанавливается до их износа. Запрещается работать с едкими веществами в

поврежденной спецодежде или при ее отсутствии.

Работник обязан уметь оказать первую помощь при несчастном случае, в

первую очередь - промыть пораженное место 1%-ным раствором лимонной кислоты, а

затем - большим количеством воды. Вышеуказанные растворы в количестве по 1 л

должны входить в состав медицинской аптечки на складе.

При подъеме и перемещении емкостей с едкими веществами предельно

допустимые нагрузки для женщин не более 10 кг, для мужчин - не более 50 кг на

одного работника.

О каждом несчастном случае, произошедшем на производстве, начальник

склада извещает директора предприятия. Начальник склада обязан:

немедленно организовать первую помощь пострадавшему и при необходимости

доставку его в учреждение здравоохранения;

принять неотложные меры по предотвращению развития аварийной ситуации и

воздействия травмирующего фактора на других лиц.

Лица, допустившие невыполнение или нарушение инструкции по охране труда,

подвергаются дисциплинарному взысканию и внеплановому инструктажу.

В блоке дозирования должны быть первичные средства пожаротушения.

Во время работы пользоваться инструментом, не дающим искры.

Площадка около блока дозирования должны быть очищены от замазученности,

ненужные материалы, инструменты и оборудование убраны.

Основными нормативными документами, определяющими санитарно-гигиенические

требования в НГДУ «Белкамнефть», являются «Санитарные нормы и правила

промышленных предприятий».

На каждого рабочего предусмотрен объем

производственных помещений не менее 15 м3, а площадь - не менее 4,5 м2, высота

производственных помещений не менее 3,2 м. Полы в помещениях ровные и

нескользкие.

Оборудование и площади санитарно-бытовых помещений

(гардеробные, умывальные помещения для сушки спец. одежды, туалеты, помещения

для отдыха, приема пищи) соответствуют санитарным нормам. Помещения бытового

назначения оборудованы согласно «Строительными нормами и правилами»

водопроводом, канализацией, электрическим освещением, вентиляцией, отоплением.

Запрещается подключать хозяйственно-питьевой водопровод к производственному

водопроводу.

В НГДУ «Белкамнефть» освещение обеспечивает

взрывобезопасность и пожаробезопасность при освещении, как помещений, так и

наружных установок, где возможно образование опасных по взрыву и пожару смесей.

В производственной обстановке используют три вида освещения: естественное,

искусственное и смешанное.

Предприятия по переработке нефти относятся к 3 классу.

Объекты, выделяющие газ, дым, пыль и создающие шум по отношению к жилому

ближайшему району должны располагаться с подветренной стороны и отделяться от

него санитарно-защитной зоной шириной 1000...3000 м.

При работе с растворами на рабочих местах должны быть

предусмотрены бачки с пресной водой и все работающие обеспечены средствами

индивидуальной защиты:

- костюмы для защиты от механических воздействий по

ГОСТ 27653-88;

- обувь кожаная для защиты от кислот, щелочей

по ГОСТ 12.4.137-84;

специальные рукавицы или перчатки резиновые

технические по ГОСТ 12.4.010-75 и ГОСТ 20010-93;

защитные очки по ГОСТ Р 12.4.013-97;

нейтрализующие компоненты для раствора (мел, известь, хлорамин).

При попадании щелочи на кожный покров необходимо

обмыть пораженный участок сильной струей воды в течение 10-15 минут. После

промывки водой щелочь необходимо нейтрализовать слабым раствором уксусной (ГОСТ

61-75), или борной кислоты (ГОСТ 18704-78).

Мероприятия в НГДУ «Белкамнефть» по пожарной

безопасности подразделяются на четыре основные группы:

- предупреждение пожаров;

- ограничение сферы распространения огня;

максимальное сохранение ценностей в зоне

пожара;

создание условий эффективного тушения

пожаров.

На каждом участке предприятия устанавливается

соответствующий его пожарной опасности режим, в том числе:

определяются и оборудуются места для курения;

- определяются места и допустимое количество

единовременно хранящихся в помещении сырья, полуфабрикатов и готовой продукции;

устанавливается порядок уборки горючих

отходов и пыли, хранения промасленной одежды;

определяется порядок обесточивания

электрооборудования в случае пожара и по окончании рабочего дня.

Причинами образования пожароопасных концентраций паров

нефти или нефтяного газа в смеси с воздухом, а также токсических веществ

являются недостаточная герметизация оборудования, несовершенство

технологических процессов, отсутствие установок по улавливанию ядовитых и

опасных газов, паров и пыли, неэффективная вентиляция и другие. Поэтому

проводятся работы по исследованию и ликвидации возможных источников пожара.

3. ЭКОНОМИЧЕСКИЙ

РАЗДЕЛ

АО «Белкамнефть» в целях оптимизации и снижения

себестоимости нефти, внедряет в производство современные технологии

строительства скважин и методы увеличения нефтеотдачи (МУН) пластов на

разрабатываемых месторождениях, совершенствует систему управления

производством, повышает производительность и безопасность труда на всех этапах

производства. Главным направлением стратегии компании остается повышение

качества продукции, понижение себестоимости 1 тонны нефти.

3.1 Определение экономической эффективности от внедрения технологии

защелачивания сырой нефти

В технологическом разделе с целью повышения качества нефти было

предложено применить использование раствора каустической соды. Обоснованность

принятия данной технологии и ее эффективность были доказаны. В данном разделе

рассмотрим экономическую эффективность от внедрения данного метода.

Экономическая эффективность отражает соотношение затрат и результатов

применительно к рассматриваемым технологическим решениям.

Результатом экономической оценки является подтверждение экономической

эффективности от предложенной технологии по повышению качества нефти.

Таким образом, целью данного раздела является экономическое обоснование

предлагаемых мероприятий т.к. только на основании экономических показателей,

таких как показатель экономического эффекта, прибыль от реализации продукции,

период окупаемости, можно судить об экономической эффективности предлагаемых

мероприятий. Основными показателями по принятию метода к реализации являются

такие показатели, как прибыль от реализации, выручка от реализации, индекс

доходности, период окупаемости.

Для полноты анализа эффективности данного метода нам

необходимо доказать экономическую эффективность внедрения с учетом всех затрат

и налогов.

3.2

Капитальные вложения

Капитальные вложения на реализацию данного метода

будут определяться затратами на покупку, транспортировку и монтаж оборудования

для подачи водного раствора каустической соды, работы по демонтажу

существующего блока дозирования реагента и на дополнительное оборудование и

материалы(таб.10.).

Таблица 10

Капитальные вложения

|

Наименование затрат

|

Стоимость, руб

|

|

1. Затраты на демонтажные

работы существующей БДР

|

37172,86

|

|

2. Затраты на монтажные

работы, транспортировку и покупку

|

1490577,33

|

|

3. Затраты на оборудование

и материалы

|

56600

|

|

Итого сумма всех затрат

|

1584350,19 руб

|

3.3 Исходные данные

Исходные данные для условий АО «Белкамнефть» приведены

в таблице 11.

Таблица 11

Экономические показатели проекта

|

Наименование показателей

|

Единицы измерения

|

Показатели

|

|

Доля реализации нефти на

внутреннем рынке

|

%

|

100,00

|

|

Цена реализации нефти на

внутреннем рынке (без НДС)

|

руб./т

|

12 000

|

|

Расходы по сбору и

транспортировке нефти и газа,

|

руб./т

|

15,48

|

|

Расходы по технологической

подготовке нефти

|

руб./т

|

36,6

|

|

Расходы при применении

СНПХ-4114

|

тыс. руб.

|

10,700

|

|

Расходы при применении

каустической соды

|

тыс. руб.

|

3,100

|

|

Подготовка нефти

|

тыс. т

|

1051,2

|

В качестве оценочных показателей рассматриваются,

эксплуатационные затраты на добычу нефти, доход государства (налоги и платежи, отчисляемые

в бюджетные и внебюджетные фонды).

Расчет технологических показателей был произведен на

подготовку 1 тонны нефти.

3.4 Расчет экономических показателей метода

Эксплуатационные затраты:

Эксплуатационные затраты рассчитываются в соответствии

с удельными текущими затратами и объемными технологическими показателями.

Текущие затраты (без амортизации на реновацию):

·

Расходы по сбору

и транспортировке нефти и газа

·

Расходы по

технологической подготовке нефти

·

Нормативы

эксплуатационных затрат

1. Расходы по сбору и транспортировке нефти и

газа включают - все

расходы по сбору и транспорту нефти - это содержание

резервуаров, нефтепроводов, насосного оборудования для перекачки нефти:

Эсбт = Ризв · Qн, (1)

Эсбт = 15,48 * 1= 15,48 руб.

3. Расходы по технологической подготовке нефти -

это затраты, связанные с содержанием и обслуживанием установок по подготовке

нефти:

Этп = Ртп · Qн, (2)

Этп = 36,6 * 1 = 36,6 руб.

4. Сумма затрат на проведение технологии состоит:

а) при использовании СНПХ-4114

Э = Эсбр + Этп + Эиск, (3)

Э = 15,48 + 36,6 + 4,13 = 56,21 руб

б) при использовании раствора каустической соды

Э = Эсбр+ Этп + Эиск , (4)

Э = 15,48 + 36,6 + 1,2 = 53,28 руб.

Выручка от реализации:

Выручка от реализации продукции (Вt) рассчитывается как произведение

цены реализации нефти на объем нефти:

Вt = Цн

· Qн, (5)

где, Цн - цена реализации нефти в t-м году;

Qн - добыча нефти в t -м году

Получим:

Вt =

12000·1 = 12000 руб.

Прибыль от реализации:

Для расчета прибыли от реализации необходимо знать

сумму налога на прибыль:

Нпр = Пt ·

а18/100, при условии Пt >

0,

где а18- ставка налога на прибыль, 20%.

Пt -

балансовая прибыль или прибыль к налогообложению:

Пt = Вt - (Эсбр+ Этп + Эиск), (6)

а) при использовании СНПХ-4114

Пt = 12 000 - (15,48 + 36,60 + 4,13) =

11 943 руб.

Нпр = 11 943 · 0,2 = 2 388 руб.

Пч = Пt -

Нпр, (7)

Пч1 = 11 943 - 2 388 = 9 555 руб.

б) при использовании раствора каустической соды

Пt = 12 000 - (15,48 + 36,6 + 1,2) = 11

946 руб.

Пч = Пt -

Нпр, (8)

Пч2 = 11946 - 2 389 = 9 557 руб

Экономический эффект от реализации метода за 1 год составляет:

В = (Пч1 - Пч2) х 1 051 200 = 2 102 400 рублей (9)

3.4 Экономическая оценка метода

Проведенный экономический анализ позволят судить об

экономической эффективности метода и его рентабельности, что наряду с его

технологической эффективностью дает положительный результат. В таблице 12.

приведено сравнение показателей проектируемых методов с ранее утвержденным.

Расчет произведен на подготовку нефти за 2016 год.

Таблица 12

Сравнение показателей проектируемых методов с ранее

утвержденным

|

№

|

Показатели

|

Ед.изм.

|

Существующий метод

|

Предлагаемый метод

|

|

1

|

Эксплуатационные затраты

|

Тыс.руб.

|

59 087,952

|

56 007,936

|

|

2

|

Прибыль (чистая, условно)

|

Тыс.руб.

|

10 044 216,0

|

10 046 318,4

|

|

4

|

Доход государства (налоги)

|

Тыс.руб.

|

2 510 265,6

|

2 511 316,8

|