Автоматизация НПС-21 'Сковородино'

Введение

перекачка нефть автоматизация

Магистральный трубопроводный

транспорт является важнейшей составляющей топливно-энергетического комплекса

России. Значимость трубопроводного транспорта определяется значительной

удаленностью основных месторождений нефти и газа от потребителей, а также

высокой долей нефти, нефтепродуктов и газа в экспортном балансе России.

Автоматизация процесса перекачки

нефти необходима для:

регулирования и оперативного

управления технологическими процессами;

контроля состояния технологического

оборудования и его защиты от аварийных параметров;

сбора информации о параметрах

протяжённого объекта;

измерения количества и показателей

качества перекачиваемой нефти.

Внедрение автоматизации на

нефтеперекачивающей станции (НПС) обеспечивает непрерывность процесса

перекачки, за счет автоматического включения резерва (АВР) оборудования, а так

же предотвращение аварийных ситуаций, связанных с пожаром или экологическим

загрязнением. Снижаются затраты на простой оборудования и ликвидацию последствий

аварии, что несомненно является актуальной проблемой.

Цель данного дипломного проекта -

усовершенствование системы автоматизации НПС.

Задачами дипломного проекта

являются:

изучение технологии перекачки нефти;

подбор средств автоматизации для

параметров контроля;

улучшение метрологических и

эксплуатационных характеристик системы измерения расхода.

При работе над проектом были

использованы материалы ООО «Востокнефтепровод» (отраслевой регламент по

автоматизации технологического процесса перекачки нефти, руководящий документ

по автоматизации и телемеханизации магистральных нефтепроводов).

1. Технология перекачки

нефти на НПС-21 «Сковородино»

.1 Назначение НПС-21

«Сковородино»

Перекачка нефти осуществляется

посредством последовательно расположенных нефтеперекачивающих станций.

Нерюнгринское районное нефтепроводное управление (РНУ) является филиалом ООО

«Востокнефтепровод». Перекачку нефти по трубопроводам в зоне ответственности

Нерюнгринского РНУ осуществляют НПС: №14 «Олекминск», №17 «Алдан», №21 «Сковородино»,

«Джалинда».

Основной задачей НПС-21 является

обеспечение приема, транспортировки и сдачи нефти с минимальными затратами, в

соответствии с заданиями ООО «Востокнефтепровод». НПС-21 «Сковородино»

предназначена для перекачки восточно-сибирской товарной нефти по магистральному

нефтепроводу «Восточная Сибирь - Тихий океан». НПС-21 «Сковородино» позволяет

осуществлять следующие операции:

- подачу

нефти из магистрального нефтепровода на площадку наливной железнодорожной

эстакады с одновременным приемом в резервуарный парк (основной режим);

- поддержание давления в линейной

части перед станцией с помощью регулятора давления для предотвращения

образования газовой полости за перевальными точками;

перекачку нефти по магистральному

нефтепроводу через емкость;

перекачку нефти по магистральному

нефтепроводу с подключенной емкостью;

- перекачку нефти по схеме «через

емкость» на площадку наливной железнодорожной эстакады;

временное хранение нефти;

- защиту линейной части от

превышения давления;

внутрипарковые перекачки нефти

подпорным насосом;

оперативный учет количества

перекачиваемой нефти;

пуск и прием средств очистки и

диагностики.

1.2 Состав НПС

В состав НПС-21 входит оборудование

основное и вспомогательное:

- камеры

пуска приема средств очистки и диагностики (КПП СОД);

- фильтры-грязеуловители

(ФГУ);

- система

предохранительных клапанов (ПК);

- узлы

регулирования давления (УРД);

- магистральная

насосная станция (МНС);

- подпорная

насосная станция (ПНС);

- резервуарный

парк (РП);

- технологические

трубопроводы;

- системы

водоснабжения, теплоснабжения, вентиляции, канализации, пожаротушения,

электроснабжения, автоматики, телемеханики, связи, производственно-бытовые

здания и сооружения.

1.3 Описание

технологических процессов

Технологический процесс перекачки

осуществляется согласно утвержденным технологическим картам нефтепровода и

технологическим режимам перекачки. Физико-химические свойства нефти: плотность

843,7 кг/м3; вязкость 22 мм2/с; массовая доля серы 0,7%;

давление насыщенных паров при 200С - 19 кПа; массовая доля воды

0,26%; температура начала кипения 56 0С.

Основной схемой технологического

процесса перекачки нефти НПС с емкостью является перекачка с «подключенными

резервуарами» или «через резервуары».

Рассмотрим технологическую схему

НПС-21 «Сковородино», приведенную на рисунке 1.1.

Рисунок 1.1 - Технологическая схема НПС-21 «Сковородино»

Нефть с НПС-17 «Алдан» через камеру

приема-пуска средств очистки и диагностики (КПП СОД) поступает на блок

фильтров-грязеуловителей (ФГУ) проходя очистку от механических примесей.

Перепады давления в фильтрах-грязеуловителях необходимо регистрировать раз в 12

часов, а после проведения работ на линейной части не реже одного раза в час.

При превышении максимального перепада давления на фильтре-грязеуловителе более

или равном 0,05 МПа он должен быть отключен и очищен, предварительно должен

быть подключен резервный фильтр-грязеуловитель. Далее нефть проходит первый

блок предохранительных клапанов, предназначенных для защиты от повышенного

давления, как трубопровода, так и объектов станции. В случае срабатывания

предохранительных клапанов, происходит сбрасывание давления, и избыток нефти

поступает в резервуары аварийного сброса (РАС) нефти. После сброса нефти от

предохранительных клапанов сбросные линии должны быть освобождены от нефти.

Утечки и дренаж направляются в подземные емкости сбора утечек объемом 40 м³.

Очищенная от механических примесей,

через открытую задвижку №1, нефть поступает в первый узел регулирования

давления, на выходе из которого нефть через ПК3 поступает в КПП СОД для

отправки по трубопроводу диаметром 720 мм на приемо-сдаточный пункт (ПСП)

«Сковородино». А по трубопроводу диаметром 1220 мм через УРД-2 и ПК2, в

зависимости от режима работы НПС, может поступать как в резервуары вертикальные

стальные с понтоном и алюминиевой куполообразной крышей объемом 50000 м³ так и непосредственно на

вход подпорного насосного агрегата (ПНА).

Откачка нефти из резервуаров и

подача ее в магистральный нефтепровод осуществляется подпорным насосным

агрегатом.

Нефть из резервуара по отпускному

трубопроводу через открытую задвижку поступает во всасывающий коллектор

подпорных насосных агрегатов. Далее нефть подпорными агрегатами через

нагнетательный коллектор при открытой задвижке подается в магистральную

насосную станцию, через блок ПК4. Магистральные насосные агрегаты (МНА)

повышают давление в зависимости от режима работы. После МНС нефть направляется

в узел приема-пуска скребка, далее в магистральный нефтепровод и

транспортируется до НПС «Джалинда».

1.4 Состав

технологического оборудования

Магистральная насосная станция

В помещении МНС установлены три

магистральных насосных агрегата. Магистральные центробежные насосы «Sulzer»

HPDM (High Pressure Double volute, horizontally split) 600-615-1d/27

предназначены для перекачки нефти по трубопроводу на заданное расстояние до

следующей нефтеперекачивающей станции. Насосные агрегаты обвязаны

трубопроводами-отводами, которые соединяют их приемные и напорные патрубки с

общим коллектором. Магистральные насосные агрегаты предназначены для

транспортирования по магистральным трубопроводам нефти с температурой от минус

5 до плюс 80°С, с содержанием механических примесей по объему не более 0,05% и

размером не более 0,02 мм. Электродвигатели 4АЗМВ-2500. В процессе подготовки к

пуску магистральных насосных агрегатов выполняются следующие операции:

- включается маслосистема,

производится контроль температуры и давления масла, температура масла в маслобаке

контролируется автоматически при помощи электронагревателя, не ниже 20°С.

- включается система охлаждения

статора электродвигателя МНА, производится контроль температуры и давления

охлаждающей жидкости;

- включается система затвора двойных

торцевых уплотнений магистрального насоса, производится контроль температуры и

давления затворной жидкости);

включается система подпора воздуха в

корпусе электродвигателя, производится контроль избыточного давления в корпусе

электродвигателя;

включается приточная вентиляция,

производится контроль избыточного давления в воздухопроводе приточной

вентиляции;

- открываются электроприводные

задвижки на входе и выходе магистральных агрегатов, подпорных агрегатов,

фильтрах грязеуловителях, трубопроводах подключения технологических

резервуаров, трубопроводах подключения резервуаров аварийного сброса,

технологических трубопроводах НПС, трубопроводах подключения блоков

предохранительных клапанов, (в зависимости от схемы запуска), производится

сброс воздуха из корпусов агрегатов;

- система автоматического

регулирования оборотов привода (ЧРП) настраивается на рабочее давление на входе

и выходе НПС по карте технологических режимов [1].

Сообщение о

готовности (неготовности) НПС к пуску отображается на экране монитора

автоматизированного рабочего места (АРМ) оператора НПС и АРМ диспетчера РДП с

указанием, при неготовности конкретной вспомогательной системы или единицы

оборудования. Сообщение о готовности НПС к пуску фиксируется в оперативном

журнале.

При неготовности

вспомогательных систем или оборудования, подготовка к пуску оборудования НПС

прекращается до устранения неисправности.

Системы

автоматизации и телемеханизации, система диспетчерского контроля и управления

позволяют управлять основным и вспомогательным оборудованием НПС как по месту

(в автоматическом, или ручном режиме при возникновении нештатной ситуации), так

и с АРМ оператора НПС.

Магистральные и

насосные агрегаты могут находиться в одном из следующих состояний:

в работе;

в «горячем» резерве

(агрегат исправен, готов к пуску в любой момент);

в «холодном»

резерве (агрегат исправен, при необходимости его пуска или перевода в «горячий»

резерв требуется проведение подготовительных работ;

в ремонте.

Для того чтобы МНА,

находящийся в «горячем» резерве был запущен в работу, должна сработать

автоматика АВР - автоматического включения резервного агрегата при отключении

собственной защитой работающего агрегата.

В зависимости от

пусковых характеристик электродвигателя, схем электроснабжения и системы

разгрузки уплотнений могут применяться различные программы пуска насосного

агрегата, отличающиеся положением задвижки на выходе насосного агрегата в

момент пуска электродвигателя:

на открытую

задвижку;

на открывающуюся

задвижку.

Автоматика

магистрального насосного агрегата обеспечивает возможность пуска по

вышеуказанным программам по выбору оператора НПС.

Программа пуска «на

открытую задвижку» является предпочтительной. Её применение возможно, если

пусковые характеристики электродвигателя и схемы электроснабжения рассчитаны на

соответствующий режим. Следует отметить, что при пуске на открытую задвижку

проходит глубокая посадка напряжения.

Программа пуска «на

открывающуюся задвижку» используется при невозможности применения

предшествующей программы. Помимо двух основных программ, рассмотренных выше,

применяется программа «на открывающуюся задвижку на приёме насосного агрегата и

на открывающуюся задвижку на выходе насосного агрегата». Пуск агрегата по этой

программе можно производить при заполненном нефтью насосе. Промежуток времени

между началом открытия задвижек и пуском насоса определяется индивидуально для

каждой НПС. Автоматический ввод резервного магистрального насосного агрегата

осуществляется на полностью открытые задвижки, возможность плавного изменения

крутящего момента электродвигателя при «тяжелом пуске», на полностью открытые

задвижки, во всем диапазоне скоростей осуществляется применением ЧРП с

трансформаторами-преобразователями.

Следует отметить,

что во всех режимах работы магистрального нефтепровода регулирование давления

осуществляется с помощью УРД и ЧРП МНА на НПС путём установки нужных параметров

с АРМ оператора НПС или диспетчера РНУ.

Изменение

производительности для заданного количества работающих МНА на НПС в диапазоне

расходов от Qmin до Qmax и возврат на Qmin осуществляется изменением заданного

давления на выходе НПС, вследствие одновременного изменения частоты вращения

всех МНА на НПС. Основные постоянно контролируемые параметры работы МНА

приведены в таблице 1.1.

Таблица 1.1 - Основные постоянно

контролируемые параметры МНА

|

Наименование контролируемого параметра

|

Значения уставок защит

|

|

предельная

|

аварийная

|

|

Температура подшипников скольжения насоса (с полевой и приводной

сторон),°С

|

65

|

75

|

|

Температура упорных подшипников насоса,°С

|

65

|

75

|

|

Температура корпуса насоса,°С

|

50

|

60

|

|

Температура подшипников скольжения мультипликатора,°С

|

65

|

75

|

|

Температура упорного подшипника мультипликатора,°С

|

65

|

75

|

|

Температура подшипников электродвигателя,°С

|

65

|

75

|

|

Температура обмоток статора электродвигателя,°С

|

110

|

115

|

|

Температура горячего воздуха на выходе из статора,°С

|

95

|

100

|

|

Максимальная температура масла в коллекторе системы смазки,°С

|

|

60

|

|

Давление масла в коллекторе системы смазки минимальное, кПа

|

|

25

|

|

Вибрация подшипников скольжения насоса, мм/с

|

6

|

7,1

|

|

Вибрация подшипников электродвигателя, мм/с

|

6

|

7,1

|

|

Вибрация подшипников мультипликатора, мм/с

|

6

|

7,1

|

Агрегатные защиты МНА должны

обеспечивать остановку данного МНА. Перечень параметров контроля состояния МНА

и порядок работы защит приведен в приложении Б (таблица Б.1). Параметры

контроля состояния МНА должны уточняться в соответствии с требованиями

изготовителей оборудования.

Алгоритм функционирования агрегатной

защиты работающего МНА в соответствии c режимом управления должен предусматривать:

- автоматическую остановку МНА;

отключение индивидуальных

вспомогательных систем МНА.

Для остановленного МНА в случае

срабатывания агрегатной защиты, алгоритм которой в соответствии с приложением Б

(таблица Б.1) требует закрытия задвижек на входе и выходе МНА, должно

выполняться закрытие задвижек на входе и выходе данного МНА. Закрытие задвижек

на входе и выходе МНА, отключение индивидуальных вспомогательных систем МНА

выполняется только после подтверждения отключения высоковольтного включателя

(ВВ) привода МНА.

При наличии соответствующих

требований, после подтверждения отключения ВВ привода МНА агрегатной защитой

системой автоматизации без выдержки времени должен выполняться АВР МНА

(автоматический пуск МНА, находящегося в режиме «резервный»). АВР МНА

выполняется только в том случае, если защита, требующая АВР, сработала на

работавшем МНА. АВР МНА не производится в случае срабатывания агрегатной защиты

во время выполнения программы пуска МНА.

Агрегатные кнопки «Стоп» для

аварийной остановки МНА размещаются:

- в операторной НПС на панели блока

ручного управления;

на агрегатной приборной стойке в

насосном зале.

Агрегатная кнопка «Стоп» должна

иметь надпись «СТОП МНА» с указанием технологического номера агрегата.

Подключение кнопок «Стоп» аварийной

остановки МНА к системе автоматизации и к системе энергоснабжения НПС должно

обеспечивать отключение ВВ привода МНА как по каналам управления системы

автоматизации, так и без их участия напрямую с кнопки.

Датчики виброскорости для МНА должны

быть установлены на всех подшипниковых опорах насоса и электродвигателя и

выполнять измерение вертикальной и горизонтальной составляющих

среднеквадратичного значения виброскорости подшипниковой опоры.

Датчик контроля осевого смещения

ротора насоса должен устанавливаться на подшипниковой опоре насосного агрегата

со стороны радиально-упорного подшипника.

От момента включения ВВ привода МНА

и до момента его отключения должна функционировать защита «Аварийная

максимальная вибрация. Порог 2».

Защита «Аварийная максимальная

вибрация. Порог 2» должна формироваться с выдержкой времени 2 секунды при

превышении виброскорости в любой точке контроля МНА значения 18,0 мм/с.

Через 30 секунд после подачи команды

на включение ВВ привода МНА и до его отключения должна дополнительно к защите

«Аварийная максимальная вибрация. Порог 2» функционировать защита «Аварийная

максимальная вибрация. Порог 1».

Защита «Аварийная максимальная

вибрация. Порог 1» должна формироваться с выдержкой времени 5 секунд при

превышении виброскорости в любой точке контроля МНА значения 7,1 мм/с.

Защита «Аварийная максимальная

вибрация. Порог 1» отключается для всех МНА при пуске одного из МНА данной НПС

на время 30 секунд от момента включения ВВ привода.

Общестанционные защиты НПС при

срабатывании должны осуществлять один из алгоритмов остановки МНА и ПНА:

- одновременная остановка всех

работающих МНА, ПНА;

одновременная остановка всех

работающих МНА;

последовательная остановка всех

работающих МНА, начиная с первого по потоку нефти работающего МНА;

остановка одного (первого по потоку

нефти) из работающих МНА;

последовательная остановка всех

работающих МНА (начиная с первого по потоку нефти МНА), с одновременной

остановкой всех работающих ПНА с выдержкой времени до 5 секунд после

подтверждения отключения всех ВВ приводов работавших МНА.

Алгоритм одновременной остановки

МНА, ПНА должен предусматривать одновременную подачу команд остановки всех

работающих МНА, ПНА.

Алгоритм последовательной остановки

МНА должен предусматривать последовательную остановку работающих МНА, начиная с

первого по потоку нефти. Интервал времени между командами остановки МНА должен

составлять три секунды.

Одновременная остановка всех

работающих насосных агрегатов без выдержки времени от момента срабатывания

защиты должна выполняться только для защит:

- «Пожар» на технологических

объектах;

аварийная остановка МНС кнопкой

«СТОП МНС»;

аварийная остановка ПНС кнопкой

«СТОП ПНС».

При срабатывании общестанционных

защит, связанных с аварийным состоянием вспомогательных систем, производится

последовательная остановка насосных агрегатов МНС.

Подпорная насосная станция.

Подпорная насосная станция

представлена тремя ПНА с насосами марки «Sulzer». Центробежные насосы марки

«Sulzer» VCRD 18х30х30BN, двухступенчатые, с вертикальным корпусом, с закрытыми

узлами всасывающего стакана, закрытыми рабочими колёсами, с одинарными

торцовыми уплотнениями патронного типа фирмы Burgmann, предназначены для подачи

нефти плотностью от 800 до 950 кг/м3, температурой от минус 100°С до плюс 50°С,

из вертикальных стальных резервуаров на прием магистральных насосов и создания

необходимого кавитационного запаса (4 м) для их работы, в качестве подпорных

насосов, а так же в зависимости от технологической схемы, для раскачки

резервуаров в которые производится сброс нефти из системы предохранительных

устройств защиты нефтепровода от превышения давления, в качестве

вспомогательных насосов. Основные контролируемые параметры работы ПНА приведены

в таблице 1.2. Подпорные насосы на НПС комплектуются программным управлением

агрегатом (ПУА), устанавленным в операторной [2].

Системы автоматизации и телемеханизации,

система диспетчерского контроля и управления позволяют управлять основным и

вспомогательным оборудованием НПС как по месту (в автоматическом, или ручном

режиме при возникновении нештатной ситуации), так и с АРМ оператора НПС.

Таблица 1.2 - Основные постоянно

контролируемые параметры работы ПНА

|

Наименование контролируемого параметра

|

Значения уставок защит

|

|

предельная

|

аварийная

|

|

Вибрация подшипников насоса и подшипников электродвигателя,

мм/сек;

|

6

|

7,1

|

|

Максимальное давление утечки нефти через торцевое уплотнение

ПНА, МПа

|

0,5

|

1

|

|

Температура масла в маслянном картере подшипника насоса: -

минимальная, °С - максимальная, °С

|

|

10 40

|

|

Минимальная температура воздуха в корпусе двигателя, °С

|

|

-20

|

|

Максимальная температура обмоток статора электродвигателя, °С

|

|

45

|

|

Аварийно минимальное давление на выходе работающего ПНА, МПа

|

|

0,5

|

|

Перепад давления на фильтре-решетке ПНА: - минимальный, МПа -

максимальный, МПа

|

|

0,03 0,05

|

Системы автоматизации и

телемеханизации, система диспетчерского контроля и управления позволяют

управлять основным и вспомогательным оборудованием НПС как по месту (в

автоматическом, или ручном режиме при возникновении нештатной ситуации), так и

с АРМ оператора НПС.

Подпорные насосные агрегаты могут

находиться в одном из следующих состояний:

в работе;

в «горячем» резерве (агрегат

исправен, готов к пуску в любой момент);

в «холодном» резерве (агрегат

исправен, при необходимости его пуска или перевода в «горячий» резерв требуется

проведение подготовительных работ;

в ремонте.

Управляемая остановка подпорного

насоса может быть осуществлена дистанционно с АРМ оператора НПС, системой

автоматики в аварийном режиме, а так же по месту обслуживающим персоналом.

Аварийная остановка насоса по месту производится путём нажатия кнопки «Стоп».

Контроль аварийной остановки осуществляется системой автоматики.

Система защиты от повышения

давления.

Система предохранительных клапанов

предназначена для защиты нефтепровода от гидравлического удара, превышения

допустимого давления. При превышении в нефтепроводе давления настройки (Рн -

давление настройки срабатывания клапана DANFLO), устройство начнёт сбрасывать

нефть. Сброс будет осуществляться до тех пор, пока давление в нефтепроводе не

достигнет давления несколько ниже настроечного (допускается до 0,9 Рн).

Защиту НПС от превышения давления в

магистральном трубопроводе диаметром 1220 мм обеспечивает узел

предохранительных клапанов №1. Давление настройки узла предохранительных

клапанов №1 5,45 МПа.

Защиту трубопроводов РП НПС от

превышения давления обеспечивает узел предохранительных клапанов №2. Давление

настройки узла предохранительных клапанов №2 0,8 МПа. При повышении давления

перед узлом предохранительных клапанов №2 до 1,0 МПа микропроцессорная система

автоматики (МПСА) НПС-21 автоматически открывает задвижку для сброса нефти в

РАС. Защиту трубопровода подачи нефти на наливную железнодорожную эстакаду от

превышения давления обеспечивает узел предохранительных клапанов №3. Давление

настройки узла предохранительных клапанов №3 2,0 МПа. При повышении давления

перед узлом предохранительных клапанов №3 до 2,25 МПа МПСА НПС-21 автоматически

открывает задвижку для сброса нефти в РАС. Параметры работы предохранительных

клапанов приведены в таблице 1.3.

Таблица 1.3 - Параметры работы

предохранительных клапанов

|

Параметр

|

Значение

|

|

Давление номинальное Рн (максимальное рабочее

давление), МПа

|

6,3

|

|

Давление при котором ПК должен полностью открыться, не более

|

1,15 Рн

|

|

Давление настройки, МПа

|

от 1,5 до 4,5

|

|

Шаг измерения давления настройки, МПа

|

0,1

|

|

Давление закрытия Р3, не более

|

0,9 Рн

|

|

Расход, сбрасываемый через узел сброса, м3/ч

|

9600

|

Узел предохранительных клапанов

состоит из клапанов DANFLO (до 4 штук) с пневматической системой управления, стойкой для

баллонов, стойкой для клеммных коробок и ресиверов. Всё оборудование смонтировано

на единой раме. Каждый клапан с помощью шкафа управления настраивается на

давление срабатывания (Рн) индивидуально (независимо) путём задания

давления газа (Рг) в газовой полости поршня клапана. Подача газа в

шкаф осуществляется от стойки газовыми баллонами. Баллоны объединены в 2

группы, основную и резервную, по 8 штук в группе. Стойка для баллонов общая для

всех клапанов устройства. Поэтому израсходование газа из двух групп баллонов

приведёт к выводу из рабочего состояния всех клапанов.

Шкаф управления предназначен для

индивидуального задания давления газа в газовой камере клапана (до 4-х

клапанов). Значение давления задаётся с помощью редукторов управляемых или

ручных. С одного входа газ подаётся на четыре панели с одной группу баллонов,

называемой основной, а с другого - через соленоидный клапан из резервной группы

баллонов. При снижении давления газа в основной группе баллонов ниже 6 МПа, по

команде датчика давления соленоидный клапан переключит подачу газа из основной

группы баллонов на резервную, а в операторную будет подан сигнал о наступлении

данного события. При снижении давления газа в резервной группе баллонов ниже 6

МПа, по команде другого, аналогичного, датчика давления в операторную будет

подан сигнал о наступлении этого события.

Значение давления в газовой камере

клапана контролируется с помощью датчиков Fisher Rosemount, с выдачей сигнала

постоянным током в пределах 4-20 мА. При этом, 4 мА соответствуют давлению 0

(ноль) МПа, 20 мА - 5,52 МПа.

Существует два возможных режима

управления давлением срабатывания предохранительных клапанов:

дистанционная настройка (основной);

настройка по месту (аварийный режим

работы).

Дистанционная настройка предполагает

настройку давления срабатывания клапана Danflo с помощью редуктора ER3000 из операторной НПС.

В качестве управляющего сигнала, на ER3000 подаётся калиброванный постоянный ток 4-20 мА. Зависимость

давления в полости клапана от тока - линейная.

Настройка по месту применяется при

неисправности редуктора ER3000 и предполагает использование ручного редуктора

давления Tescom.

Система автоматического

регулирования давления.

Затворы дисковые поворотные

(заслонки) предназначены для регулирования давления жидких сред, а также в

качестве запорно-регулирующих устройств трубопроводов.

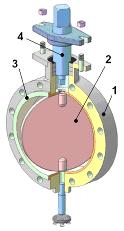

Регулятор давления (рисунок 1.2)

представляет собой круглую дисковую заслонку с уплотнением, позволяющим

обеспечить перекрытие потока. Уплотнение затвора обеспечивается смещением оси

вращения диска и применением уплотняющего резинового шнура или наплавленного

уплотнения. Управление затворами дисковыми осуществляется с помощью

электропривода МИРД-600 («МИРД» - механизм исполнительный регулятора давления).

Работа узла регулирования давления

«до себя» №1 на НПС-21 производится заслонками диаметром 400 мм по одной из

следующих схем:

регулирование по последовательной

схеме двумя заслонками;

- регулирование по параллельной

схеме двумя заслонками;

регулирование одной заслонкой.

- фланец; 2 - дисковая заслонка; 3 -

уплотнитель; 4 - вал привода заслонки

Рисунок 1.2 - Конструкция регулятора

давления

Значение давления «до себя», которое

должен поддерживать узел регулирования №1 НПС-21, передается контроллером

единой системы управления (ЕСУ) в МПСА НПС-21. Значение прикрытия заслонок для

поддержания заданного значения давления «до себя» определяется МПСА НПС-21 по

ПИД-закону регулирования, который должен учитывать схему работы узла. Заслонки

регулирования имеют диапазон пропорциональности от 13° до 75°. Диапазон

регулирования положением заслонки ПИД-закона регулирования от 13° до 90°.

Программа МПСА НПС-21 при

формировании задания положения заслонок УРД №1 НПС-21 должна удовлетворять

следующим требованиям:

- при подаче уставки регулирования

давления от контроллера ЕСУ в МПСА равной 10 МПа производится закрытие заслонки

по линейному закону в течение 15 секунд;

при сохранении уставки в 10 МПа

заслонка удерживается в полностью закрытом положении;

при подаче уставки меньшей 10 МПа

при полностью закрытой заслонке производится её открытие до 13° по линейному закону

в течение 15 секунд;

- при открытии заслонки по

ПИД-закону более 75° производится полное открытие заслонки;

- при полностью открытой заслонке

заслонка удерживается в полностью открытом положении до снижения величины

регулирования ПИД-законом до 70°;

в остальных случаях положение

заслонки определяется величиной регулирования ПИД-закона.

Положение заслонки в 0° означает её

полное закрытие, в 90° - полное открытие. Отображение положения заслонки на АРМ

диспетчера должно выполняться в процентах закрытия.

Работа узла регулирования давления

«до себя» №2 на НПС-21 производится заслонками диаметром 400 мм по одной из

следующих схем:

- регулирование по параллельной

схеме двумя заслонками;

регулирование одной заслонкой.

Значение давления «до себя», которое

должен поддерживать узел регулирования №2 НПС-21, передается контроллером ЕСУ в

МПСА НПС-21. Значение прикрытия заслонок для поддержания заданного значения

давления «до себя» определяется МПСА НПС-21 по ПИД-закону регулирования,

который должен учитывать схему работы узла. Заслонки регулирования имеют

диапазон пропорциональности от 16° до 75°. Диапазон регулирования положением

заслонки ПИД-закона от 16° до 90° (при положении заслонок УРД №1 НПС-21 больше

или равном 13°) или от 32° до 90° (при положении заслонок УРД №1 НПС-21 меньше

13°).

Программа МПСА НПС-21 при

формировании задания положения заслонок УРД №2 НПС-21 должна удовлетворять

следующим требованиям:

- при открытии заслонки по

ПИД-закону более 75° производится полное открытие заслонки;

при полностью открытой заслонке

заслонка удерживается в полностью открытом положении до снижения величины

регулирования ПИД-законом до 70°;

в остальных случаях положение

заслонки определяется величиной регулирования ПИД-закона.

При работе алгоритмов управления

технологическим участком №2 предусматриваются алгоритмы перехода узлов УРД №1

НПС-21, УРД №2 НПС-21 из параллельной схемы на работу одной заслонкой и обратно

и перехода узла УРД №1 НПС-21 из последовательной схемы на работу одной

заслонкой и обратно.

Резервуарный парк.

Автоматизация РП должна

предусматривать:

автоматическую защиту

технологического оборудования РП;

автоматическую защиту РП при

поступлении сигнала «Пожар в резервуаре» от автоматизированной системы

управления пожаротушением (АСУ ПТ);

контроль параметров работы

технологического оборудования РП;

централизацию управления

резервуарным парком;

регистрацию и отображение информации

о работе оборудования РП.

Для централизованного управления

резервуарным парком система автоматизации должна выполнять функции:

- измерение уровня нефти в каждом

резервуаре;

измерение средней температуры нефти

в каждом резервуаре;

измерение температуры окружающего

воздуха на площадке РП;

измерение температуры нефти в

пристенном слое резервуара;

контроль скорости заполнения и

скорости опорожнения резервуара;

сигнализацию верхнего аварийного,

верхнего допустимого, верхнего нормативного, нижнего аварийного, нижнего

допустимого, нижнего нормативного уровня во всех резервуарах;

сигнализацию уровня аварийного

запаса в резервуарах, используемых для приема аварийного сброса нефти;

сигнализацию минимального

допустимого уровня, обеспечивающего безаварийную эксплуатацию системы размыва

донных отложений;

сигнализацию достижения предельной

максимальной скорости заполнения, аварийной максимальной скорости заполнения,

предельной максимальной скорости опорожнения, аварийной максимальной скорости

опорожнения;

сигнализацию превышения давления в

трубопроводах резервуарного парка;

дистанционное управление и контроль

режима работы системы размыва донных отложений в резервуарах;

дистанционное и автоматическое

управление задвижками резервуарного парка и сигнализацию их положения.

Автоматическая защита оборудования и

сооружений резервуарного парка должна предусматриваться по параметрам,

указанным в приложении Б (таблица Б.1).

Для защиты резервуара от

переполнения система автоматизации подает команды на закрытие всех коренных

задвижек приемо-раздаточных патрубков (устройств) резервуара при достижении в

резервуаре верхнего допустимого уровня нефти. Данная защита «Верхний допустимый

уровень в резервуаре» имеет выдержку времени 3 секунды и выполняет все функции.

Для формирования сигнала «Верхний

допустимый уровень в резервуаре» должен использоваться сигнализатор уровня, не

связанный с измерителем уровня.

Условием формирования защиты

«Верхний допустимый уровень в резервуаре» является получение системой

автоматизации сигнала хотя бы от одного сигнализатора верхнего допустимого

уровня.

Для защиты резервуара при понижении

уровня до нижнего допустимого уровня в резервуаре система автоматизации подает

команды на закрытие всех коренных задвижек приемо-раздаточных патрубков

(устройств) резервуара. Данная защита «Нижний допустимый уровень в резервуаре»

имеет выдержку времени 3 секунды и выполняет все функции, указанные в

приложении Б (таблица Б.1).

Настройка верхнего аварийного,

верхнего допустимого, верхнего нормативного, нижнего аварийного, нижнего

допустимого, нижнего нормативного уровня во всех резервуарах и уровня

аварийного запаса в резервуарах, используемых для приема аварийного сброса

нефти, должна производиться по утвержденным технологическими картами на

резервуары и резервуарные парки.

Сигнализация верхнего аварийного,

верхнего нормативного, нижнего аварийного, нижнего допустимого, нижнего

нормативного, минимального уровня, уровня, обеспечивающего безопасную работу

системы размыва донных отложений во всех резервуарах и уровня аварийного запаса

в резервуарах, используемых для приема аварийного сброса нефти, должна

формироваться на основании измерений, полученных системой измерения уровня

нефти в резервуаре.

В системе автоматизации при контроле

скоростей заполнения и опорожнения должна предусматриваться сигнализация:

«Предельная максимальная скорость

заполнения резервуара»;

«Предельная максимальная скорости

опорожнения резервуара»;

«Аварийная максимальная скорость

заполнения резервуара»;

«Аварийная максимальная скорость

опорожнения резервуара».

В качестве контролируемого параметра

должно учитываться усреднённое значение скорости заполнения или опорожнения

резервуара на основании измерений, полученных системой измерения уровня нефти в

резервуаре.

Аварийная максимальная скорость

заполнения резервуара устанавливается равной максимально допустимой скорости

заполнения резервуара. Предельная максимальная скорость заполнения резервуара

устанавливается равной 0,95 указанной величины.

Аварийная максимальная скорость

опорожнения резервуара устанавливается равной максимально допустимой скорости

опорожнения резервуара. Предельная максимальная скорость опорожнения резервуара

устанавливается равной 0,85 максимально допустимой скорости опорожнения

резервуара.

Срабатывание защиты «Аварийная

максимальная скорость заполнения резервуара» должно выполняться с выдержкой

времени 20 секунд. Система автоматизации подает команду на открытие задвижки на

линии приема нефти в резервуар, используемый для приема аварийного сброса

нефти, и выполняет остальные функции, указанныев приложении Б (таблица Б.1).

Действия системы автоматизации РП

при срабатывании защиты «Аварийная максимальная скорость заполнения резервуара»

для резервуара, используемого для приема аварийного сброса нефти, также

приведены приложении Б (таблица Б.1).

Срабатывание защиты «Аварийная

максимальная скорость опорожнения резервуара» должно выполняться с выдержкой

времени 20 секунд. Система автоматизации подает команду остановки первого по

ходу МНА на всех МНС, находящихся на линии откачки нефти из этого резервуара

(РП) и выполняет остальные функции.

Действия системы автоматизации РП

при срабатывании защиты «Аварийная максимальная скорость опорожнения

резервуара» для резервуара, используемого для приема аварийного сброса нефти.

Срабатывание защит:

- «Верхний допустимый уровень в

резервуаре, используемом для приема аварийного сброса нефти»;

«Аварийная максимальная скорость

заполнения в резервуаре, используемом для приема аварийного сброса нефти».

Должно формировать команды закрытия

задвижек на входе в РП и команды автоматической остановки МНА участка МН,

подключенного к РП.

Для защиты технологических

трубопроводов резервуарного парка от превышения давления должен выполняется

сброс нефти в резервуар аварийного сброса или в резервуар, предназначенный для

аварийного сброса.

При достижении давления в

технологических трубопроводах резервуарного парка значения «Давление открытия

первого предохранительного клапана», определенного в соответствии с

требованиями «Методики расчета требуемого количества предохранительных

клапанов, устанавливаемых на НПС с резервуарным парком», должна формироваться

сигнализация «Предельное максимальное давление в трубопроводах РП».

При достижении давления в

технологических трубопроводах значения на 0,05 МПа больше давления «Полного

открытия всех предохранительных клапанов», рассчитанного в соответствии с

требованиями «Методики расчета требуемого количества предохранительных

клапанов, устанавливаемых на НПС с резервуарным парком», должна формироваться

защита «Аварийное максимальное давление в трубопроводе РП». При этом

выполняется автоматическое открытие задвижки на линии приема в резервуары

аварийного сброса, установленной параллельно ПК.

В случае снижения давления в

технологических трубопроводах ниже «Предельного максимального давления в

трубопроводе РП» система автоматизации РП должна:

автоматически деблокировать защиту

«Аварийное максимальное давление в трубопроводе РП»;

сформировать команду на остановку

задвижки на линии приема нефти в резервуары аварийного сброса, установленной

параллельно ПК для прекращения ее открытия.

Датчик измерения давления в

технологических трубопроводах РП устанавливается перед (по потоку нефти)

задвижкой на линии подачи нефти в резервуар аварийного сброса нефти.

Для систем размыва донных отложений

с винтовыми перемешивающими устройствами в системе автоматизации необходимо

предусматривать:

контроль состояния электропривода

системы размыва;

контроль силы потребляемого тока

электропривода (при наличии требований завода-изготовителя и технической

возможности);

контроль виброскорости (при наличии

требований завода-изготовителя и технической возможности);

контроль вращения вала (при наличии

требований завода-изготовителя и технической возможности);

дистанционное отключение

электропривода.

Система автоматизации РП должна

обеспечивать отключение (блокировку включения) систем размыва донных отложений

в случаях, когда:

- уровень нефти в резервуаре выше

верхнего нормативного уровня или ниже минимального уровня, обеспечивающего

безопасную эксплуатацию системы размыва донных отложений;

получен сигнал «Пожар в резервуаре».

Минимальный уровень, обеспечивающий

безопасную работу системы размыва донных отложений для резервуаров составляет

5,0 м [3].

Вспомогательные системы.

Система приточно-вытяжной вентиляции

предназначена для вентиляции помещения насосной, а также для поддержания

температуры в насосном зале. На входе приточной вентиляции для этого установлен

калорифер.

Система включается (отключается при

отсутствии загазованности) от общей команды на пуск (отключение)

вспомогательных систем, поданной оператором с клавиатуры или из РДП по каналам

телемеханики (при условии, что вентиляторы находятся в режиме автоматического

управления). В этом случае приточно-вытяжная вентиляция включается для продувки

насосного отделения перед запуском станции и для работы во время работы

станции. Вентиляторы включаются (отключаются) также по команде из операторной

на включение (отключение) данного вентилятора.

Система вентиляции включается так же

автоматически (если она по каким-то причинам была отключена) при возникновении

загазованности в общем укрытии или маслоприямке, при этом дополнительно

автоматически на параллельную работу включается резервный вытяжной вентилятор.

Система автоматики приточно-вытяжной

вентиляции предназначена для контроля за работой вентиляции, пуска и останова

вентиляции.

В состав системы автоматизации

входят следующие элементы:

датчик загазованности ДГО;

датчик-реле давления;

датчик температуры TGP - 100P.

Датчик давления разряжения

устанавливается после вентиляторов для контроля давления на выходе

вентиляторов. Если давление не развивается за

заданный промежуток времени или

исчезает во время работы, то система переходит на резервный вентилятор.

При снижении температуры в насосной

ниже 20°С к системе приточной вентиляции подключается калорифер для поднятия

температуры.

Датчик температуры теплоносителя,

предназначен для контроля температуры воды в радиаторе калорифера, так как при

понижении температуры в зимнее время возможно замерзание калорифера.

Маслосистема предназначена для

принудительной смазки и охлаждения подшипников насосов и электродвигателей

магистральных агрегатов.

В состав маслосистемы входят:

основной насос Allweiler Screw Pump;

вспомогательный насос с

электроприводом;

масляный бак емкостью 4 м³;

дуплексный фильтр;

теплообменник.

Во время работы маслосистемы

осуществляется контроль следующих параметров:

давление масла на всасывании и

нагнетании насоса;

температура масла на сливе из

подшипников;

температура воздуха в системе

охлаждения двигателя.

2. Патентная проработка

.1 Выбор и обоснование

предмета поиска

В дипломном проекте поставлена

задача анализа системы автоматизации, установленной на НПС-21 «Сковородино».

Основным показателем, характеризующим работу станции, является количество

перекачиваемой нефти. Для ведения оперативного учета нефти применяют

расходомеры на входе и выходе НПС. С целью улучшения показателей надежности

системы измерения расхода было принято решение об установке дополнительного

расходомера на входе НПС. При выборе средства измерения расхода предпочтение

было отдано ультразвуковым расходомерам с несколькими измерительными лучами.

2.2 Регламент патентного

поиска

Патентный поиск проводился с

использованием фондов УГНТУ по источникам патентной документации Российской

Федерации.

Поскольку технические средства

автоматизации развиваются быстрыми темпами, была выбрана глубина поиска 5 лет

(2006-2010 гг.).

Поиск проводился по индексу МПК G 01

F 1/66 «Измерение объема или массы жидкостей, газов или сыпучих тел путем

пропускания их через измерительные устройства непрерывным потоком c измерением

частоты, фазового сдвига, времени распространения электромагнитных или других

волн, например ультразвуковые расходомеры)».

При этом были использованы следующие

источники патентной информации:

· полные описания к патентам Российской Федерации;

· документы справочно-поискового аппарата;

- официальный бюллетень Российского

Агентства по патентам и товарным знакам «Изобретения» (2006 г.);

официальный бюллетень Российского

Агентства по патентам и товарным знакам «Изобретения. Полезные модели»

(2006-2010 гг.).

2.3 Результаты поиска

Результаты просмотра источников

патентной документации приведены в таблице 2.1.

Таблица 2.1 - Результаты патентного

поиска

|

Страна

|

Индекс МПК

|

Номера просмотренных патентов

|

Выявленные аналоги

|

|

Россия

|

G 01 F 1/66

|

2281648-2398191

|

№2319933 «Измеритель объема жидкости, транспортируемой по

нефтепроводу» №2353905 «Ультразвуковой расходомер» №2392588 «Система

многопутевого ультразвукового измерения параметров потока частично развитых

профилей потока»

|

2.4 Анализ результатов

патентного поиска

Анализ просмотренных устройств

показал, что измерение расхода происходит за счет измерения времени прохождения

ультразвуковой волны по направлению потока и против него. Для определения

характера потока (ламинарный, турбулентный, переходный) применяется измерение

различных скоростей по профилю потока. Рассмотрим аналоги, приведенные в

таблице 2.1, более подробно.

Измеритель объема жидкости,

транспортируемой по нефтепроводу (№2319933) содержит первый и второй

электроакустические преобразователи, первый фазовый детектор, первый счетчик

электрических импульсов, первый цифроаналоговый преобразователь. Особенность

расходомера в том, что с целью повышения точности и надежности измерения, он

снабжен дополнительными четырьмя формирователями электрического импульсного

сигнала заданной постоянной длительности, двумя формирователями импульсного

электрического сигнала, длительность которого управляется входным электрическим

сигналом.

Ультразвуковой расходомер (№2353905)

содержит управляемый коммутатор, генератор зондирующих импульсов,

приемно-усилительный тракт, компаратор, схему формирования уровня, схему

измерения времени. Особенность расходомера в том, что происходит излучение

ультразвуковой волны по потоку и против него и преобразование ультразвуковой

волны в электрический синусоидальный сигнал с последующим преобразованием его в

последовательность прямоугольных импульсов. Величину исходного уровня опорного

сигнала устанавливают ниже амплитуды первой полуволны синусоидального сигнала.

Система многопутевого

ультразвукового измерения параметров потока частично развитых профилей потока

(№2392588) содержит: ультразвуковой расходомер с множеством пар датчиков,

сконфигурированных для формирования множества путей измерения в трубе, при этом

множество путей измерения размещается асимметрично относительно осевой линии

трубы; и блок управления. Множество пар датчиков соединено с блоком управления,

содержащим процессор и запоминающее устройство. Причем запоминающее устройство

хранит программу, имеющую инструкции для определения скорости потока текучей

среды на основе модели потока. Модель потока выбирается па основе сравнения оцененного

числа Рейнольдса текучей среды с выбранным диапазоном чисел Рейнольдса.

Таким образом, использование

приборов, позволяющих измерять расход на основе применения свойств ультразвука,

вполне актуально.

3. Автоматизация НПС-21

«Сковородино»

.1 Структура системы

автоматизации

Структурная схема системы

автоматизации приведена на рисунке 3.1. Она скомплектована стойкой центрального

процессора НПС, расположенной в шкафу устройства связи с объектом (УСО) 1.0. В

котором расположены два контроллера с горячим резервированием, соединенным со

шкафами УСО 1.1.1 - УСО 1.1.5 для контроля давления на приеме и выкиде НПС, для

сигнализации об уровне нефти в емкости сбора утечек ЕП-40, для сигнализации о

прохождении очистных устройств и т.д. Так же в операторной находятся:

контроллер РП и ПНС (УСО 2.0), контроллер АСУ ПТ (УСО 1.0П), контроллер

аварийных защит (КАЗ), АРМ НПС, ПНС и РП (основное и резервное), АРМ линейной

части, АРМ АСУ ПТ, серверный шкаф «А», серверный шкаф «В». Постоянство работы

шкафов УСО и контроллеров обеспечивается за счет шкафов источников

бесперебойного питания. Серверные шкафы через аппаратуру связи имеют соединение

с территориальным диспетчерским пунктом (ТДП), шкафами линейной телемеханики. GPS антенна здесь является

резервным средством связи.

Первичные приборы расположены в

общих укрытиях основных и вспомогательных систем НПС. Вторичные приборы

контроля технологических параметров насосной станции размещаются в приборных

шкафах, которые расположены в операторной, ЗРУ - 10 кВ, в помещении насосной.

Связь между УСО

осуществляется через блок для соединения оптического кабеля ШКО-Н-СТ (по месту)

и ШКО-Н-ГИ (операторная) по дублированному оптическому кабелю ОКБс-нг-0.7

(62.5) - 8. Связь и передача данных между контроллерами осуществляется по сети FTE. Передача данных на

верхний уровень (АРМ операторов) осуществляется также по сети FTE.

АРМ системы контроля за нормативными

параметрами установлено в помещении операторной и подключено к системе

диспетчерского контроля и управления (СДКУ).

.2 Функции системы

автоматизации

Система автоматизации основной и

подпорной насосной НПС-21 «Сковородино» обеспечивает выполнение следующих

функций:

пуск и остановка магистральных и

подпорных насосных агрегатов из операторной, РДП, ТДП;

защита оборудования НПС;

контроль и управление оборудованием

НПС;

регулирование технологических

параметров;

контроль и анализ заданных режимов

работы;

отображение информации;

регистрация информации;

составление отчетов и сводок;

ведение архива;

работа в составе СДКУ;

информационный обмен с другими

системами контроля и управления;

самоконтроль и самодиагностика

аппаратных средств.

3.3 Функциональная схема

автоматизации магистрального насосного агрегата

Магистральный

насосный агрегат состоит из магистрального насоса, мультипликатора,

электродвигателя. Спецификация приборов контроля нормативных параметров работы

МНА приведена в таблице 3.1. Защита МНА по параметрам перекачиваемой жидкости

обеспечивается датчиками давления (поз. 10-2, 11-1), контролирующими давление

во всасывающем и нагнетательном трубопроводах. Давление во всасывающем

трубопроводе ниже минимально допустимого характеризует кавитационный режим

работы насоса. Защита по минимальному давлению всасывания (поз. 8),

осуществляется с выдержкой времени 15 с, благодаря чему исключается реакция

схемы защиты на кратковременное снижение давления при включении насосов и

прохождении по трубопроводу небольших воздушных пробок. Датчик на всасывающем

трубопроводе дает сигнал в схему управления агрегатом, прерывая процесс запуска

в случае отсутствия требуемого давления после открытия задвижки на всасывающем

трубопроводе. Датчик давления на нагнетательном трубопроводе обеспечивает

автоматическую остановку агрегата, если давление на нагнетательном трубопроводе

превышает максимально допустимое.

Таблица 3.1 -

Спецификация оборудования

|

Позиция

|

Наименование

|

Количество

|

|

1

|

Термопреобразователь ТСМУ-205

|

1

|

|

2

|

Виброконтроллер СВКА-1-02

|

1

|

|

3-1, 3-2, 15-1, 15-2, 16-1, 16-2

|

Датчик температуры Метран 243 (50М)

|

6

|

|

4

|

Датчик температуры СгТ-04

|

1

|

|

5, 18

|

Датчик температуры ТСПУ

|

2

|

|

6

|

Датчик температуры ТСМ

|

6

|

|

7, 14

|

Измеритель ОМь-4.04

|

2

|

|

8

|

Контроллер ЭЛЕСИ

|

1

|

|

9

|

Блок управления задвижкой БУ-50

|

2

|

|

10-1, 11-2, 17-2

|

Манометр показывающий Метран

|

3

|

|

10-2, 11-1

|

Датчик давления Honeywell ST 3000

|

2

|

|

12

|

АРМ оператора

|

1

|

|

13

|

Прибор контроля утечек OMUV 05-04

|

1

|

|

17-1

|

Реле давления TRIPOINT

|

1

|

Система также

контролирует давление масла подшипников насоса, мультипликатора и

электродвигателя (поз. 17), контроль осуществляется взрывозащищенными реле

давления.

Контроль утечек из торцевых

уплотнений насосов (поз. 13), осуществляемый датчиком контроля утечек необходим

в связи с тем, что превышение допустимого уровня утечек служит сигналом

разрушения торцевых уплотнений.

Для контроля температуры подшипников

МНА применяются датчики температуры Метран 243 (50М). Температура корпуса

насоса (поз. 4) контролируется датчиком температуры СгТ-04. Температура

подшипников МНА, а также корпуса насоса требует постоянного контроля, т.к. в

процессе непрерывной перекачки нефти возможны нарушения в работе

технологического оборудования (отказ маслонасосов), из-за чего может произойти

расплавление подшипников, как следствие повысится вибрация, нарушится торцовое

уплотнение. Это может привести к выбросу нефти и возгоранию.

Температура подшипников контролируется:

у насоса (поз. 3-1);

у мультипликатора датчиками (поз.

15-1);

у электродвигателя датчиками (поз.

16-1).

Также в систему температурного

контроля насосного агрегата входит контроль:

температуры железа и меди статора

электродвигателя (поз. 6);

температуры холодного и горячего

воздуха корпуса электродвигателя (поз. 5-1, 18-1).

Контроль вибрации насоса и

электродвигателя позволяет установить нарушения в работе агрегата, вызываемые

некачественной сборкой, появлением дисбаланса, износом подшипников и др.

Контроль вибрации осуществляется на передних и задних подшипниках (поз. 2-1)

системой вибродиагностики СВКА-1-02 (поз. 2-2). Датчики контроля вибрации

контролируют вибросмещение и виброускорение в точке контроля электродвигателя и

насоса.

Контролируемыми параметрами по

насосному агрегату, кроме рассмотренных выше, являются: активная и реактивная

мощности на валу электродвигателя и ток двигателя, измеряются цифровым

преобразователем мощности (поз. 7, 14) типа ОМь.

Противоаварийная защита производит

отключение работающего агрегата и подает команду на запуск агрегата,

находящегося в состоянии «горячего» резерва. Обеспечение выдержки времени и

управление работой агрегата осуществляется на базе контроллера типа ЭЛЕСИ().

Отображаемый на АРМ оператора (поз.

12) формат воспроизводит технологические узлы магистрального насосного агрегата

(насос, электродвигатель, задвижки на всасывании и нагнетании, технологические

линии вспомогательных систем). Отображаемый формат содержит следующую

переменную информацию:

текущее значение давления на выходе

насосного агрегата, МПа;

достижение минимального аварийного

значения давления на линии подачи масла к электродвигателю агрегата;

достижение минимального аварийного

значения давления на линии подачи масла к насосу агрегата;

достижение максимального аварийного

и максимального значения вибрации агрегата;

текущее значение температуры

подшипников насоса, электродвигателя и возбудителя;

текущее значение температуры корпуса

насоса;

текущее значение температуры обмоток

и воздуха электродвигателя;

текущее значение температуры в зоне

горячего воздуха электродвигателя;

текущее значение вибрации на

переднем подшипнике вала насоса;

текущее значение вибрации на заднем

подшипнике вала электродвигателя насоса;

текущее значение вибрации на переднем

подшипнике вала электродвигателя;

текущее значение вибрации на заднем

подшипнике вала электродвигателя;

текущее значение активной мощности

электродвигателя;

текущее значение реактивной мощности

электродвигателя;

текущее значение силы тока

электродвигателя;

разрешение на пуск магистрального

насосного агрегата с ручной панели;

пуск магистрального насосного

агрегата с ручной панели;

текущее состояние задвижек на приеме

и нагнетании агрегата (открыта, открывается, закрыта, закрывается, в

промежуточном положении, неисправна, авария);

объем утечек из торцовых уплотнений

насоса.

3.4 Виброконтроллер

СВКА-1-02

В состав устройства виброконтроля

входят:

вибропреобразователь АНС-066-02

(рисунок 3.3);

блок электронный СВКА-1-02 (рисунок

3.4)

коробка распределительная КР-11.

Устройство выдает сигнал:

по постоянному напряжению от 0,1 до

5 В, заданный среднеквадратичным детектором в полосе рабочих частот. Выходной

сигнал обеспечивается на нагрузке не менее 100 кОм при емкости не более 10000

пФ. Предусмотрена цифровая индикация выходного сигнала с автоматическим или

ручным переключением измерительного канала;

по постоянному току в шкале 4-20 мА.

Выходной сигнал обеспечивается при сопротивлении нагрузки 0-500 Ом и емкости

нагрузки 20 нФ;

по переменному напряжению от 0,1 до

5 В, пропорциональный мгновенным значениям виброскорости в полосе рабочих

частот;

цифровой выход - интерфейс RS 485.

Устройство имеет двухуровневую

сигнализацию. Диапазон регулирования порогов срабатывания сигнализации:

предельный 3-12 мм/с;

аварийный 5-15 мм/с.

Погрешность срабатывания

сигнализации не более ± 5%. Электропитание устройства осуществляется от

источника постоянного тока напряжением (27±5) В, или источника переменного тока

220 В.

3.5 Прибор контроля

утечек ОМЮВ 05-04

Данный прибор является так

называемым прибором выключения уровня в сосуде с постоянным давлением, который

в случае свободного течения может применяться и для сигнализации потока

жидкости.

Блок обработки сигнала 1 крепится на

фланце 2. В поплавковой камере находятся поплавок 3 и зонд 4. Поплавок,

сваренный под защитным газом аргон из стали марки КО-36 перемещается вверх и

вниз по зонду в зависимости от уровня жидкости. Внутри поплавка расположен

кольцевой магнит, который на определенных уровнях включает заключенные в

пластмассовую оболочку магнитные выключатели. Основной размер: 250 мм, по

отдельному заказу размер может быть изменен.

При таком применении из системы

можно выпустить воздух с помощью вентиля, встроенного в корпус поплавковой

камеры.

3.6 Датчик контроля

герметичности камер ДГК-1

Датчик контроля герметичности камер

пуска-приема средств очистки и диагностики ДГК-1 (рисунок 3.4) предназначен для

непрерывного автоматического контроля герметичности узлов пуска и приема

очистных и диагностических устройств линейной части магистральных и

межпромысловых нефтепроводов и примыкающей к ним запорной арматуры, в том числе

нарушения герметичности, вызванные несанкционированным доступом к этим узлам.

При возникновении утечки датчик герметичности камер обнаруживает ее и передает

информацию об этом в автоматизированную систему управления нефте- или

продуктопроводом. В приборе реализован непрерывный самоконтроль исправности,

входящих в его состав блоков и, в случае появления неисправности, информация об

этом передается в автоматизированную систему управления.

Датчик герметичности камер

устанавливается на камерах пуска-приема без нарушения их целостности (на

внешней поверхности стенки камеры) на один слой пленочной изоляции. Датчик

герметичности камер имеет блочное исполнение и состоит из: датчика

акустического, коробки соединительной и блока питания и реле.

В комплект прибора может входить от

одного до трех акустических датчиков и, соответственно, от одного до трех

коробок соединительных. Характеристики датчика герметичности ДГК-1 приведены в

таблице 3.2.

Таблица 3.2 - Характеристики датчика

герметичности ДГК-1

|

Параметр

|

Значение

|

|

Пороговая чувствительность в зоне 50 м по расходу нефти, не хуже

|

50 л/ч

|

|

Время обнаружения утечки с момента ее возникновения, мин

|

2

|

|

Электрическое питание от сети переменного тока

|

(220 ± 22) В; 50Гц

|

|

Потребляемая мощность

|

не более 7ВА

|

|

Режим функционирования

|

непрерывный (круглосуточный)

|

|

Максимальное удаление датчиков от блока питания и реле

|

не более 1000 м

|

|

Условия эксплуатации блока питания и реле

|

от -20° до +40°С

|

|

Условия эксплуатации акустического датчика

|

от -50° до +50°С

|

|

Средняя наработка на отказ

|

не менее 15000 часов

|

Устройство и работа прибора.

Датчик акустический структурно

содержит приемный преобразователь и предварительный полосовой усилитель.

Конструктивно датчик акустический

выполнен в виде герметичного корпуса, на котором закреплена плита с постоянными

магнитами, служащими для установки датчика на стенку камеры. От корпуса через

герметизированный кабельный вывод отходит кабель, соединяющий акустический

датчик с соединительной коробкой. Для улучшения акустического контакта между

приемным преобразователем и стенкой камеры применяется консистентная контактная

смазка.

Соединительная коробка содержит три

элемента: анализатор, вспомогательный индикатор и клеммную колодку.

Схема анализатора преобразует

поступающий на его вход с датчика акустического аналоговый сигнал в

широтно-модулированные сигналы, несущие информацию об интенсивности

акустических сигналов, регистрируемых датчиком акустическим. Детектор исправности,

входящий в состав анализатора сравнивает по уровню сигнал, поступающий с

основного полосового усилителя с некоторым эталонным значением. Если уровень

сигнала превышает эталон, формируется сигнал «контроль» («исправность»),

который поступает на блок питания и реле.

Микропроцессорный контроллер в

составе узла коммутации БПР производит анализ сигналов, поступающих на вход

блока и на их основе, вырабатывает сигналы «Утечка» и «Исправность».

Блок питания и реле вырабатывает

напряжение питания для аппаратуры всех каналов контроля герметичности камер

пуска-приема очистных устройств. При этом обеспечивается искрозащита цепей

питания в соответствии с ГОСТ Р51330.10-99 «Искробезопасная электрическая

цепь». Герконовые реле блока обеспечивают гальваническую развязку электрических

цепей от цепей линейной телемеханики.

Принцип работы прибора основан на

регистрации сигналов акустической эмиссии (акустического шума), возникающей при

истечении жидкости в камерах пуска-приема очистных устройств и в прилегающей

запорной арматуре при наличии внутри избыточного давления свыше 0,3 МПа.

Сигналы акустической эмиссии являются результатом:

турбулентных пульсаций

сопровождающих истечение жидкости;

кавитации, т.е. образованием и

схлопыванием газовых пузырьков, обусловленным сильным локальным понижением

давления в жидкости в местах возникновения утечки.

Кавитация сопровождается мощным

излучением звука, которое в месте возникновения утечки более чем на 40 дБ

превышает фоновые значения акустического сигнала в диапазоне частот от 10 до

100 кГц. Это позволяет с высокой достоверностью обнаруживать даже очень малые

утечки нефти и нефтепродуктов.

Акустический сигнал с помощью

преобразователя 1 преобразуется в электрический сигнал, который усиливается

предварительным полосовым усилителем 2 и поступает для дальнейшей обработки в

соединительную коробку. Преобразователь 1 и усилитель 2 входят в состав датчика

акустического. Сигнал, поступающий на аттенюатор 3 соединительной коробки,

может быть подвергнут различной (в зависимости от режима работы прибора)

степени ослабления. К выходу аттенюатора подключен основной полосовой усилитель

4, который обеспечивает усиление сигнала до уровня, необходимого для надежного

срабатывания компаратора 5. С выхода компаратора на счетный вход

счетчика-делителя 6 поступают импульсы, появление которых обусловлено

превышением амплитуды сигнала с выхода усилителя 4 над уровнем срабатывания

компаратора 5. Средняя частота импульсного сигнала на выходе компаратора 5

определяется интенсивностью акустического сигнала регистрируемого

преобразователем акустического датчика и, в свою очередь определяет частоту и

период импульсного сигнала на выходе сигнала делителя 6. Этот сигнал несет

информацию о возможной утечке в данном канале.

Сигнал с выхода счетчика-делителя 6

через ключевой формирователь 8 подается на микропроцессорный контроллер.

Микропроцессорный контроллер способен одновременно производить временной анализ

сигналов от 3-х подключенных каналов регистрации.

В основу принципа анализа сигналов

положено представление последовательности входных сигналов как некоторых

событий, обладающих определенными временными характеристиками и имеющих свою

предысторию развития в виде предыдущих событий. При отсутствии в канале

регистрации акустических помех отсутствует и предыстория событий, при этом, в

случае появления утечки, время принятия решения о подаче сигнала «Утечка»

минимально. Если акустические помехи, присутствуют в данном канале регистрации

и (или) в соседних каналах, то с учетом их интенсивности возрастает время

принятия решения о подаче сигнала «Утечка».

Кроме сигналов, несущих информацию о

возможных утечках, параллельно по 3-м каналам на микропроцессорный контроллер,

поступают сигналы подтверждения исправности регистрирующей аппаратуры каналов.

Для контроля герметичности камер

пуска-приема очистных и диагностических устройств и участков открытых

трубопроводов, когда акустические датчики пространственно разнесены и сигнал от

утечки не может одновременно регистрироваться двумя или тремя акустическими

датчиками. Необходимое количество подключенных к одному блоку питания и реле

акустических датчиков и соответственно соединительных коробок должно быть 2 или

3. При этом движок переключателя SA1 в блоке питания и реле на плате коммутации

должен быть в положение 1, а движок переключателя SA2 - в положение 2. Во всех

других случаях (для контроля герметичности закрытых грунтом участков

трубопроводов, для контроля задвижек) движок переключателя SA1 должен быть в

положении ON, движок переключателя SA2 в положение 2.

.7 Интеллектуальные датчики

ST 3000 фирмы Honeywell

Существует множество моделей

интеллектуальных датчиков ST 3000 для измерений, включающих один из основных типов давления:

- дифференциальное давление;

избыточное давление;

абсолютное давление.

Датчик измеряет давление процесса и

выдает выходной сигнал пропорциональный измеряемой величине 4-20 мА. Основные

компоненты - корпус электроники и корпус чувствительного элемента.

Датчик серии ST 3000 может выдавать

выходной сигнал либо аналоговый 4-20 мА, либо цифровой с использованием

протокола DE для непосредственной цифровой связи с системой TPS, ПЛК Allen

Bradley и другими системами управления. Кроме переменной процесса датчик также

выдает температуру корпуса чувствительного элемента в виде вторичной

переменной, которая доступна как параметр только для чтения через SFC, когда

датчик работает в аналоговом режиме.

Основой любой модели датчика

давления Honeywell является тензочувствительный элемент. Это, как правило,

четыре идентичных тензорезистора, имплантированных в канавки, которые вытравлены

на поверхности кремниевой мембраны и соединены по мостовой схеме. Внешнее

давление вызывает деформацию мембраны, что приводит к разбалансировке моста.

Значение создаваемого напряжения рассогласования (полезный сигнал) прямо

пропорционально приложенному давлению. Этот принцип заложен в основу работы

любого датчика Honeywell, однако этим сходство между приборами ограничивается.

Любой датчик измеряет разницу

давлений, подведенных с разных сторон мембраны. Как правило, одно из них

прилагается через порт подвода со стороны тензорезистивного моста мембраны.

Давление с противоположной стороны мембраны является опорным и определяет тип

датчика. Компания Honeywell производит датчики для измерения всех существующих

типов давления: абсолютного, дифференциального, избыточного и вакуумного.

По типу выходного сигнала датчики

давления Honeywell можно разделить на четыре группы: 1 - базовые, 2 -

термокомпенсированные, 3 - термокомпенсированные с нормализованным выходным

сигналом, 4 - электромеханические реле давления.

Базовая структура датчиков самая

простая и недорогая. Ее недостаток - сильная зависимость передаточной

характеристики от температуры и большой разброс напряжения смещения от образца

к образцу. Несмотря на это, Honeywell выпускает несколько семейств приборов по

базовой схеме. Высокий спрос на такие приборы обусловлен тем, что во многих

приложениях нет необходимости в точном измерении, а требуется лишь грубая

оценка. Другая причина - специфические требования к датчику по точности,

стабильности, типу выходного сигнала и конструктивному исполнению. Решить

проблему можно, спроектировав собственное уникальное изделие на основе базового

преобразователя.

Термокомпенсированные датчики

давления отличаются от базовых моделей более сложной структурой чувствительного

элемента. Они содержат набор тонкопленочных термисторов и резисторов с

сопротивлением, которое подгоняется лазером в процессе изготовления сенсора. В

установленном диапазоне рабочих температур (как правило, 0-85°C) выходной

сигнал значительно стабильнее, а разброс напряжения смещения не превышает ±1 мВ

при размахе выходного напряжения 70-100 мВ. Датчики, имеющие температурную

компенсацию и калибровку, наиболее популярны благодаря оптимальному соотношению

«цена / стабильность» и простоте схем. Еще одно преимущество данной категории

датчиков - возможность замены вышедшего из строя устройства без перекалибровки.

Эти приборы в среднем на 30-35% дороже базовых датчиков.

Датчики с температурной компенсацией

и нормализованным выходным сигналом, кроме цепей термокомпенсации и калибровки

смещения, оснащены схемой линеаризации передаточной характеристики и

преобразователем. Преобразователь формирует один из стандартных типов выходного

сигнала:

- пропорциональный выход по

напряжению: размах выходного напряжения во всем диапазоне измеряемых давлений

линейно зависит от напряжения питания;

24-х или 34-х проводной токовый

выход: 4-20 мА при напряжении источника питания от 9 до 35 В;

- стабилизированный выход, где

размах выходного напряжения во всем диапазоне давлений лежит в пределах от1 до

6 В и не зависит от напряжения источника питания;

частотный выход, как правило, от 1

до 6 кГц (частота следования импульсов пропорциональна величине давления).

Большинство датчиков содержат схемы

подавления шумов источника питания, защиты от случайной смены полярности

питания и его резких выбросов. Электромеханические реле давления предназначены

для коммутации силовых или малосигнальных электрических цепей. Когда

подведенное к датчику давление достигает пороговой величины, происходит размыкание

(или замыкание) контактов датчика.

3.8 Расходомер Uniflow 990 DVN фирмы

«Controlotron»

Приборы измерения расхода нефти

предназначены для контроля количества перекачиваемой нефти и обнаружения утечек

нефти и использования этих данных в цепях автоматики.

Система измерения расхода нефти Uniflow 990 DVN - представляет из себя

поточный накладной двухканальный ультразвуковой расходомер. Обладая

способностью измерения скорости распространения звука в жидкости и измерения

температуры система позволяет определять плотность перекачиваемой жидкости.

Расходомер служит для:

контроля количества перекачиваемой

нефти;

обнаружения утечек.

Рассчитанная на трубы диаметром от

1,25 до 240 дюймов, система может работать со всеми типами жидкостей

(независимо от толщины стенок). Система включает в себя:

·

комплект кабелей серии 992CN для подключения

датчиков (на каждый канал);

·

температурный датчик серии 991TS;

·

кабель серии 992ECN для подключения температурного датчика;

·

узел крепления температурного датчика, серия 992EMTN;

·

контроллер расхода серии Uniflow 990VN;

·

приставку контроля и вывода данных для подключения и ручного

управления.

Относительная погрешность системы

0,5% при подлинной калибровке. Чувствительность 0,03 м/сек даже при нулевом

расходе.

Датчики расхода одной серии

настраиваются парами, перед установкой необходимо убедиться, что их серийные

номера совпадают. Датчики собираются на направляющей планке, закрепляются

нержавеющими полосами к трубе, на предварительно зачищенное место установки.

Установленные датчики находятся в герметичных колодцах (кессонах).

Контроллер устанавливается в

обогреваемом ящике и соединяется с датчиками коаксиальными кабелями через

соединительные коробки. Контроллеры питаются от сети переменного тока 220 В.

Тумблеры включения питания контроллеров и обогрева коробок находятся в

операторной НПС. Настройка параметров узла, установка системы Uniflow 990VN

выполняется с помощью меню на дисплее ручной приставки. С помощью встроенного

жидкокристаллического дисплея на крышке контроллера Uniflow 990DVN фиксируется

мгновенный объемный расход и с помощью накладного термометра - температура

нефти в градусах цельсия.

С помощью переносной приставки

контроля вывода данных (CDU) возможно снятие показаний:

объемного расхода в кубических

метрах в час;

температуры нефти в градусах

цельсия;

индикаторы статуса и сигнализаций и

направление потока;

аналоговые столбчатые диаграммы;

аналоговые полосные диаграммы,

выбранные данные и периодичность отчета;

цифровой регистратор данных,

выбранные данные и периодичность отчета.

4. Улучшение

метрологических и эксплуатационных характеристик системы измерения расхода

.1 Обоснование

необходимости замены и выбора расходомера

В соответствии с техническим

заданием Нерюнгринского РНУ на выходе первого УРД был установлен накладной

ультразвуковой расходомер PT868 фирмы Panametrics, выполняющий роль

дублирующего для основного расходомера. Основной расходомер Uniflow 990 DVN