Выбор и расчет оборудования для очистки дымовых газов котла производительностью 120 т/ч

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

БЕЛАРУССКИЙ

НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ФАКУЛЬТЕТ

ГОРНОГО ДЕЛА И ИНЖЕНЕРНОЙ ЭКОЛОГИИ

Кафедра

«Экологии»

Курсовой

проект

по дисциплине

«Технические основы окружающей среды»

по теме

«Выбор и расчет оборудования для очистки дымовых газов котла

производительностью 120 т/ч»

Исполнитель: Лебёдкина А.И.

Руководитель: Малькевич Н.Г.

Минск, 2011

Содержание

Введение

. Характеристика котельного производства

1.1

Устройство котельных установок

2. Воздействие отходящих дымовых газов на окружающую среду

. Альтернативные варианты систем очистки отходящих дымовых газов

котельных агрегатов

3.1 Очистка

дымовых газов от золы

.2 Очистка от

соединений серы

.3 Подавление

образования окислов азота

4. Техническое решение поставленной задачи

4.1 Выбор и

расчет оборудования для очистки отходящих дымовых газов котельной,

производительностью 120 т/ч

Заключение

Список использованных источников

ВВЕДЕНИЕ

Длительное время локальные загрязнения атмосферы сравнительно быстро

разбавлялись массами чистого воздуха. Пыль, дым, газы рассеивались воздушными

потоками и выпадали на землю с дождем и снегом, нейтрализовались, вступая в

реакции с природными соединениями. Сейчас объемы и скорость выбросов

превосходят возможности природы к их разбавлению и нейтрализации. Поэтому

необходимы специальные меры для устранения опасного загрязнения атмосферы.

Основные усилия сейчас направлены на предупреждение выбросов загрязняющих

веществ в атмосферу. На действующих и новых предприятиях устанавливают

пылеулавливающее и газоочистное оборудование. В настоящее время продолжается

поиск более совершенных способов их очистки.

Степень опасности промышленных отходов изменяется от таких безвредных

материалов, как песок, и до диоксинов, являющихся одними из самых токсичных

веществ. Удаление вредных отходов, угрожающих как здоровью человека, так и

состоянию окружающей среды, - неотложная задача мирового масштаба. Хотя вредные

отходы составляют только примерно 15% всех промышленных отходов, крайняя степень

наносимого некоторыми из них вреда требует, чтобы они удалялись правильно и

тщательно.

Газообразные промышленные отходы включают в себя смеси нескольких

компонентов (азотоводородная смесь, аммиачно-воздушная смесь, смесь диоксида

серы и фосгена); не вступившие в реакции газы (компоненты) исходного сырья;

газообразные продукты; отработанный воздух окислительных процессов; сжатый

(компрессорный) воздух для транспортировки порошковых материалов, для сушки,

нагрева, охлаждения и регенерации катализаторов; для продувки осадков на

фильтровальных тканях и других элементах; индивидуальные газы (аммиак, водород,

диоксид серы и др.); газопылевые потоки различных технологий; отходящие дымовые

газы термических реакторов, топок и др., а также отходы газов, образующиеся при

вентиляции рабочих мест и помещений. Пылеобразование происходит в процессах

измельчения, классификации, смешения, сушки и транспортирования порошковых и

гранулированных сыпучих материалов.

1. ХАРАКТЕРИСТИКА КОТЕЛЬНОГО ПРОИЗВОДСТВА

Котельное производство, (клепальное), занимается обработкой железных,

стальных и медных листов для изготовления паровых котлов, баков, цистерн и т.

д. Листы должны быть прокатаны и не иметь никаких пороков; бессемеровские и

мартеновские стальные листы постепенно вытесняют железные и медные. При

котельном производстве сначала вычерчивают, вырезывают и выгибают листы

требуемой формы, затем из них делается цилиндр (звено) котла, который

склепывается с другим, третьим и т. д. с помощью болтов или заклепок, вгоняемых

в накаленном добела состоянии ручным или машинным способом в дырки

соприкасающихся краев звена и осаживаемых затем клепальными машинами; заклепка

сопровождается иногда свариванием; так как края склепанных листов при

охлаждении слегка вспучиваются и расходятся, то для большей герметичности их

чеканят, после чего котел испытывается на герметичность гидравлическим

давлением (в 1,5-2 раза большим нормального рабочего): если получилась течь, то

в этом месте меняется заклепка, снова производится чеканка, и вообще исправляются

замеченные недостатки.

Котельное производство распадается на следующие операции: выкройка

требуемых фигур, вычерчивание и пробивка дыр для склепки, выгибание листов для

получения требуемых форм, сборка, склепка, сварка и, если от изделия требуется

герметичность, чеканка швов. Так как все названные операции встречаются при

сооружении паровых котлов, то достаточно будет ограничиться описанием их

изготовления.

Выкройка листов. Боковая поверхность котла склепывается из отдельных

цилиндров (звеньев), которые, сообразно диаметру котла, делаются из одного или

нескольких листов. При соединении между собой заклепками двух звеньев край

одного из них должен находить на край другого, поэтому одни из звеньев, так

называемые наружные, делают диаметром на двойную толщину листа больше других -

внутренних. Для получения звеньев котла, диаметр которого=D, надо приготовить

листы длиной πD+2в для наружных и π(Д-2б)+2в для внутренних звеньев (б -

толщина листа, в - расстояние от линии центра заклепок до края листа). Смотря по

размерам листов, диаметр котла изменяют так, чтобы можно было на каждое звено

употребить или целое, или целое с половиной число листов. Зная толщину листа,

по формулам, приведенным в ст. Заклепка, определяют число и диаметр заклепок,

расстояние между центрами их и расстояние линии центров заклепок до края листа

как для швов отдельных звеньев, так и для швов, соединяющих звенья между собой,

причем расстояние между центрами двух смежных заклепок внутреннего звена должно

относиться к такому же расстоянию наружного, как их окружности. Часть кольцевых

стыков котла из цилиндрических звеньев обращена против течения пламени, что,

увеличивая сопротивление движению топочных газов, уменьшает прочность швов от

их перегорания. Вследствие этого нередко делают боковую поверхность котла из

конических звеньев, при которых все кольцевые стыки будут обращены по течению

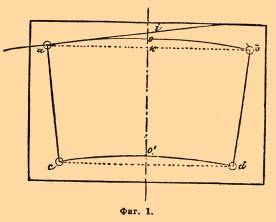

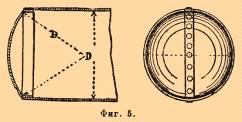

пламени. На рис. 1 показан способ выкройки конического звена, диаметры которого

D и D-2б; прямая ab=nD; прямая cd=n(D-2б); ac=bd равны длине звена (т. е. производящей

конуса); из точки а к линии ас восстанавливают перпендикуляр, линию ik делят

пополам и через точки a, o, b и c, d проводят концентрические окружности. Линии

aob, bd, dyc и ca суть линии центров заклепок конического звена. Подобным

образом выкраивают конические кипятильники в котлах системы Галлоуе.

Рисунок 1 - Выкройка конического звена

Для куполов, шеек кипятильников и проч. цилиндрических частей,

пересекающихся под прямым углом, выкройка листов производится следующим

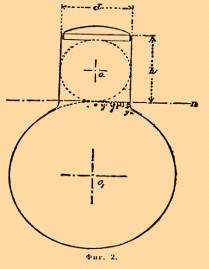

образом. Если надо выкроить цилиндрическую часть купола (рис. 2), то проводят к

окружности котла касательную тп и описывают из центра О окружность с диаметром,

равным диаметру купола d, касательную к окружности котла; делят ее на равное

число частей и из точек деления проводят линии, параллельные линии OO1 до

пересечения с окружностью котла; ординаты o, у1, y2...Уn обозначают расстояния

точек пересечения цилиндров до горизонтальной плоскости mn.

Рисунок 2 - Выкройка цилиндрической части купола

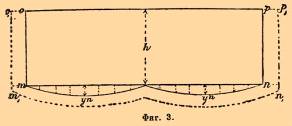

На котельном листе чертят линию mn, длиной равную окружности купола (рис.

3); делят ее на такое же число частей, как и окружность, откладывают вниз от

нее ординаты и получают очертание нижней кромки купола.

Рисунок 3 - Очертание нижней кромки купола

Из точек m и n восстанавливают перпендикуляры к линии mn, на которых

откладывают расстояние h верхней кромки купола от плоскости mn, и, соединяя

точки О и p, получают фигуру выкройки цилиндрической части купола, которую и

вырезают, в случае укрепления купола к котлу с помощью углового железа. Если же

нижняя кромка образуется загибом, то снизу прибавляют части mn, nn, для склепки

купола с котлом. Кроме того, в обоих случаях с боков прибавляются полоски m, o,

om, и n, p, pn для образования шва. Подобным образом выкраиваются шейки

кипятильников и проч. Днище купола приготавливается совершенно так же, как и

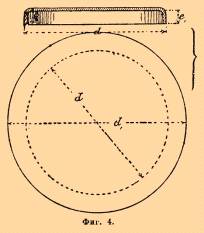

днища парового котла, обычно из одного листа. Вырезают из листа диск диаметром

d = d + 2 е (рис. 4), нагревают его в калильной печи и придают ему сферическую

форму выбивкой молотами в чугунной изложнице; радиус кривизны днища равен

диаметру котла (рис. 5).

Рисунок 4 - Выкройка диска котла

Рисунок 5 - Диаметр котла

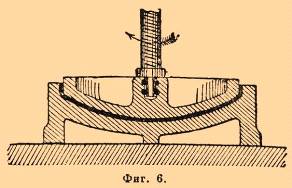

Днища нередко делают плоскими. Для загибания кромки, которое чаще

производится вручную, на вырезанном диске отмечают керном окружность днища,

нагревают кромку по частям в горне добела и помощью ручных молотков и

наковальни нагретые части загибают. На больших фабриках днища нагревают в

калильных печах добела и штампуют в изложницах под винтовым (рис. 6) или

гидравлическим прессом. Стальные листы всегда штампуют. Наметка и пробивка дыр

на листах. Зная число, размеры и расположение дыр, вычерчивают их на листах.

Для этого листы натирают мелом и при помощи линейки и стального рейсмуса

намечают линии центров дыр; этого совершенно достаточно, если при пробивке или

сверлении дыр лист укрепляется на тележке, получающей от машины или от ручного

привода периодическое движение на расстояние между центрами двух смежных дыр.

Рисунок 6 - Штамповка диска

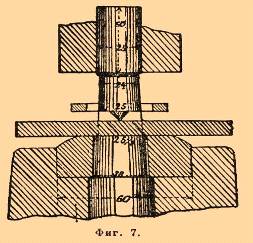

Если же листы подвешиваются на цепях к маленькому крану и двое или трое

рабочих подвигают лист под штемпель или под сверло, то, кроме проведения линии

центров дыр, намечают на листах циркулем самые центры и помощью керна и молотка

делают в местах центров углубления для надлежащей установки пунсона с центром

(рис. 7) при пробивке или острия сверла при просверливании дыр.

Рисунок 7 - Углубления для установки пунсона

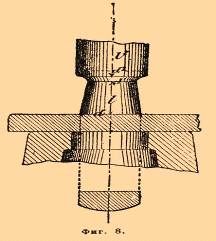

При употреблении плоских пунсонов (рис. 8), после наметки центров,

циркулем обводят окружности дыр.

В этом случае для сокращения работы тщательно вычерчивают и просверливают

дыры только на одном листе каждой категории, который потом накладывают на

остальные листы и стальной иголкой очерчивают окружности дыр. Для избежания

поломок от малейших ошибок при установке пунсона и для уменьшения силы

продавливания диаметр штампа (матрицы; рис. 7 и рис. 8) делается на 1/20 до

1/10 больше диаметра пунсона.

Рисунок 8 - Окружности дыр

При такой пробивке дыры выходят коническими и поэтому ее надо производить

на различных кромках листов так, чтобы узкие концы дыр при соединении листов

соприкасались между собой. Иногда, для ускорения работы, устраивают два, три и

более пунсонов или сверл на станке, но, по сложности устройства, подобные

машины редко употребляются. Пробивка дыр и обрезка листов в котельном производстве

большей частью производятся на одном станке, который снабжен с одной стороны

пунсоном и матрицей, с другой - ножницами. Уменьшая стоимость работы, эти

станки, вследствие периодической потребности в той или другой операции, не

влияют на скорость производства. Станок типа Витворта, для резки листов до 1

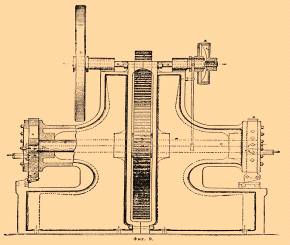

толщиной и пробивки в них дыр (рис. 9), состоит из чугунной пустотелой станины

и вала Е, получающего свое вращение посредством зубчатой передачи CD от шкива

A. На концах вала Е сделаны эксцентричные цапфы FF для сообщения

поступательного движения коробкам NN, на которых укреплены пунсон и верхний

резец ножниц. Каждая коробка снабжена задвижкой M, выдвигая и вдвигая которую

можно остановить или привести в движение коробку во время вращения вала Е. На чертеже

вместо пунсона представлены вторые ножницы. Вследствие уменьшения сопротивления

разрыву простенков между пробитыми дырами до 4 и более процентов на 1 кв. дюйм,

нередко дыры просверливают на сверлильных станках, хотя конусность пробитых дыр

содействует прочности заклепок и кромки дыр не остры. Сверление не ухудшает

качества металла, сами же дыры получаются более правильные и чище пробитых.

Рисунок 9 - Станок типа Витворта

Вообще в стальных листах пробивка делает металл вокруг дыры хрупче,

уменьшает удлинение при разрыве и это уменьшение возрастает с толщиной листа;

последующее отжигание листов с пробитыми дырами или пробивание дыр на 1/8

меньшего диаметра и рассверливание их до надлежащего размера увеличивает прочность

листов.

Выгибка листов. После пробивки дыр листы выгибают или в холодном

состоянии при толщине не более 1/4 или в нагретом до буро-красного цвета при

большей толщине листов. Выгибка листов производится или вручную на желобчатой

чугунной доске помощью ударов деревянными балдами, или машинами. Вследствие

дороговизны и медленности ручной выгибки листов, требующей опытных рабочих, она

употребляется только в малых К. мастерских, которые не имеют выгибных машин, а

также для выгибки шеек кипятильников, колец углового железа и т. п. предметов.

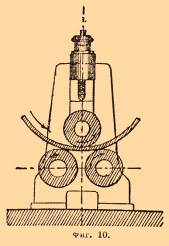

Для звеньев котлов, кипятильников и проч. частей - листы выгибаются механически

на станке (рис. 10), который состоит из двух нижних валков, вращающихся около

неподвижных осей, и одного верхнего, ось которого с помощью винтового привода

может изменять свое положение относительно осей нижних валков.

Для вынимания после выгибания звена, состоящего из одного листа, верхний

вал устраивают съемным. Длина валков зависит от размеров листов, а диаметр их

равен 1/8-1/10 длины. Чтобы не терять времени на передачу листов с одной

стороны на другую, устраивают их с переменным движением.

Рисунок 10 - Станок для механического выгибания листов

Для придания требуемой кривизны листы пропускают несколько раз,

увеличивая кривизну их постепенным опусканием, после каждого пропуска, верхнего

валка, а при последних пропусках по шаблону подгоняют ее до требуемой величины.

При загибке кромок листов под прямым углом лист защемляют между досками,

выпустив его на ширину кромки, и ударами ручных молотков загибают. По сложности

устройства машины для этой цели употребляются редко.

Сборка котлов. По изготовлении частей производят сборку котла. Все части

соединяют между собой временными болтами, помещая по три в угловых соединениях

и потом через каждые 4-5 дыр вдоль швов по одному болту. Где сходятся три

листа, там у 2-х из них до пробивки дыр сплющивают концы нагретого угла ударами

ручного молотка. При сборке наблюдают за плотным прилеганием частей и полным

совпадением дыр, исправляя сейчас же все недостатки. Когда котел собран,

приступают к клепке его. Сначала постепенно заменяют болты в угловых

соединениях заклепками; кончив эту работу, ведут клепку швов в постепенном

порядке, от одного угла к другому.

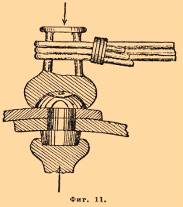

Клепка. Заклепки до 1/4 диаметром клепаются в холодном состоянии, более

же толстые предварительно нагреваются, чаще всего в переносных горнах. Клепка

бывает или ручная, совершаемая артелью рабочих из 4-5 человек, или машинная,

которая употребляется при соединении цилиндрических или плоских частей. Ручная

клепка ведется следующим образом: нагрев добела заклепку в горне, мальчик

подает ее рабочему, который вкладывает ее в отверстие и нажимает винтом или

рычагом. Листы для более плотного прилегания одного к другому или околачивают

ударами вокруг дыры до вставки заклепки, или, поставив ее на место, кладут

стальное кольцо, по которому бьют молотком. После этого несколькими ударами по

концу стержня заклепки образуют головку, которой придают окончательную форму

помощью насадки (обжимки) с гнездом (рис. 11) и молотка.

Рисунок 11 - Насадка (обжимка) с гнездом для придания формы головке

Во избежание отскакивания головок и кристаллизации металла работу надо

кончать при буро-красном цвете верхушки головки. Каждый завод опытом находит,

какой длины необходимо делать заклепки, чтобы металла стержня хватило, при

некотором угаре от нагрева, на выполнение дыры и образование второй головки.

Артель опытных рабочих в 10-часовую смену может поставить около 200 шт. 5/8 или

90 шт. дюймовых заклепок. Где неудобно пользоваться при клепке обжимкой, там

предпочитают придавать головкам заклепок коническую форму; где нужна ровная

поверхность шва, применяют заклепки с потайными головками. При ручной клепке,

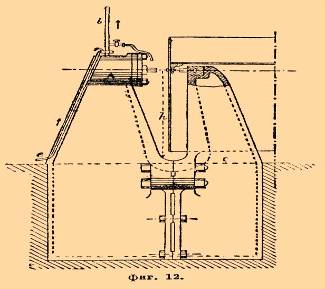

для удобства работы, котел располагают на роликах. Машинная клепка производится

паровыми или гидравлическими машинами, сила которых 20-30 тонн, совершенно

достаточна для прессования в один прием дюймовых заклепок. Между клепальными

машинами пользуются большим распространением гидравлические машины системы

Тведделя, вследствие большего давления, производимого ими при равных диаметрах

цилиндров сравнительно с паровыми. В постоянной клепальной машине этой системы

(рис.12 и 13) два штемпеля расположены на прочной станине.

Рисунок 12 - Постоянная клепальная машина

Один из них укреплен неподвижно, другой соединен с поршнем В

горизонтального гидравлического цилиндра А. Поршень имеет цилиндрический канал

E, играющий роль цилиндра относительно неподвижного стержня или поршня О и

сообщающийся с аккумулятором. Пуская воду из аккумулятора по трубке е в цилиндр

А, вытесняют из него поршень В, который и заставляет штемпель штамповать

заклепку. Если же посредством клапана выпустить воду из цилиндра А и разобщить

его с аккумулятором, то давлением последнего на поршень С, цилиндр В

возвращается обратно. Вставив нагретую докрасна заклепку в отверстие между

штемпелями, производят по ней или один сильный удар, или сначала ее сминают и

затем сильным ударом придают окончательную форму. Иногда предварительно ударяют

штемпелем по наставленному стальному кольцу для плотного прилегания листов.

Работа при этом оканчивается при красном нагреве, вследствие чего остывший

металл неплотно выполняет отверстие. Для устранения этого штемпель держат

нажатым до охлаждения заклепки. При этом, хотя производительность машинной

клепки и уменьшается, она не уступает по качеству ручной и превосходит

последнюю в 5-10 раз. При машинной клепке, проверив сборкой правильность пригонки

частей котла, звенья отделяют друг от друга и склепывают первые два, затем

приклепывают к ним третье, четвертое и т. д. Для удобства клепки звенья

подвешиваются к подъемному крану.

Рисунок 13 - Постоянная клепальная машина

Сварка. При изготовлении котлов стремятся, по возможности, уменьшить

число заклепочных швов, как самых слабых частей парового котла. Поэтому

отгибкой кромок листов избегают употребления углового железа при соединении

частей между собой под прямым углом. Так отгибают кромки у днищ, шеек

кипятильников, куполов и пр. Нередко также вследствие этого цилиндрические

части, особенно малых диаметров, вместо склепки приготавливаются сварными. При

сварке звеньев кипятильников, котлов небольшого диаметра и т. п. цилиндров,

состоящих из одного листа, кромки их, нагретые докрасна, ударами молотка

осаживают и располагают почти под прямым углом друг к другу, оставив зазор в

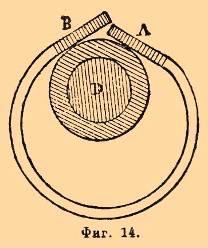

1/4 " между концами (рис. 14).

Рисунок 14 - Зазор между краев цилиндра, сваренного из одного листа

Затем кромки свариваемого цилиндра по частям осторожно нагревают в горне

до блестящего белого каления, на чугунной оправе ударами молотка загибают

внутреннюю кромку А на наружную В и затем сваривают их нагрубо; после

вторичного такого же нагрева подвергают сваренную часть окончательной отделке.

При нагреве посыпают поверхность свариваемого металла кварцевым песком для

предохранения от окисления. Сварка цилиндра производится по частям. При сварке

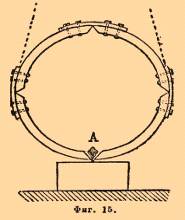

цилиндров из нескольких листов, последние имеют скошенные (на строгальном

станке) кромки и временно скрепляются между собой с помощью железных планок на

болтах (рис. 15).

Рисунок 15 - Крепление цилиндров из нескольких листов

Планки поодиночке снимают, нагревают шов добела и вваривают в него

ударами молотка еще более нагретую полосу А. По испытаниям Киртлея, Киркальди и

других, сварка не уменьшает сопротивления разрыву.

Чеканка. Так как поверхность прокатанных листов шероховата и края их при

клепании чуть вспучиваются и выгибаются вверх, склепка не может обеспечить

полной непроницаемости котла, и он при пробе гидравлическим давлением дает

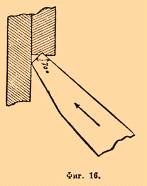

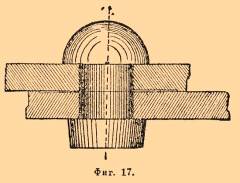

течь. Для получения полной герметичности, при помощи особого инструмента,

называемого чеканом (рис. 16), сминают нижний край кромки заклепочного шва,

вследствие чего он несколько раздается и плотно прижимается к поверхности листа

(рис. 17). Рабочий, проходя постепенно от одного конца шва к другому,

посредством чекана и молотка делает сначала небольшую бороздку почти посередине

толщины кромки листа (рис. 16), затем, перевернув чекан, придает кромке

окончательную форму (рис. 18).

Рисунок 16 - Чекан

Рисунок 17 - Герметичность нижнего края кромки

При чеканке инструмент подвигают на 7/8 его ширины. Для устранения

глубоких желобков на швах часто края листов обрезают или обстрагивают под углом

60-70°, что иногда производится зубильями после клепки. Лучше, если для чеканки

кромка обстрогана или обточена; тогда самой легкой чеканкой достигается полная

герметичность шва.

Рисунок 18 - Окончательная форма кромки

Кромки, обрезанные под ножницами, не имеют надлежащей ровности и поэтому

требуют сильной чеканки, т. е. чеканки при содействии сильных ударов молотка;

при этом все-таки не получается вполне хороших результатов. Несколько лучше,

если перед чеканкой произвести обсечку обрезанных кромок зубильями. Где

возможно, швы чеканят с обеих сторон; при кипятильниках же, внутренних трубах и

т. п. производится только наружная чеканка. Наружные головки заклепок также

подвергаются легкой чеканке. Чеканка швов встык производится в два приема:

узким чеканом пробиваются два желобка и полукруглым придается окончательная

форма. В случае, если в каком-либо месте парового котла надо сделать более или

менее значительной величины отверстие, то по намазанной предварительно мелом в

данном месте поверхности котла вычерчивают по чертежу фигуру отверстия и

сверлят по периметру ее дыры, одну близ другой, затем выбивают полученную

плитку и кромки отверстия отделывают зубилом и пилой. Проба котла. Готовый

котел испытывают на заводе гидравлическим давлением, от 1,5 до 2 раз большим

нормального, т. е. того рабочего давления, для которого он предназначается. Для

этого котел соединяют с нагнетательной трубой ручного насоса, который имеет

предохранительный клапан с передвижным грузом, устанавливаемым в надлежащем

месте. Во время пробы все отверстия котла, по наполнении его через лаз водой,

должны быть закрыты. При котле устанавливают контрольный манометр. Накачивая

насосом воду, доводят осторожно давление до требуемого и держат его в котле

некоторое время, в течение которого тщательно осматривают все соединения и

отмечают места, где появилась влажность, течь и т. п. Затем выпускают воду и в

отмеченных местах меняют заклепки, чеканят швы вновь и, вообще, исправляют все

недостатки. Таким образом котел пробуют два - три раза, пока не достигнут

полной герметичности.

.1 Устройство котельных установок

Котельная установка - это комплекс устройств для получения водяного пара

под давлением (или горячей воды).

Котельная установка состоит из котельного агрегата, в котором

производится водяной пар с заданными давлением и температурой, и ряда

вспомогательных устройств, предназначенных для приготовления и подачи топлива,

питательной воды и воздуха, а также удаления производственных отходов (дымовых

газов и зольных остатков топлива). В теплоизолированном корпусе котла находится

теплообменник, горелка и управляющая работой котла автоматика. Одна из основных

частей любого котла - теплообменник, т.е. металлическая емкость, в которой

нагревается теплоноситель. Горячие газы (продукты сгорания топлива) поднимаются

в топке котла вверх, обтекают теплообменник, через его стенки отдают тепло

теплоносителю внутри теплообменника и, охлажденные, улетают в дымоход. В разных

котлах теплообменник может быть сделан из разного металла, иметь разный объем.

Водяной пар используется в энергетике для привода паровых турбин, а также как

греющая среда в технологических процессах (нагревание, сушка, выпаривание и т.д.)

и в быту (отопление, горячее водоснабжение). Наряду с паровыми котлоагрегатами

в небольших коммунальных котельных применяются также водогрейные котлы, в

которых подогреваются вода, используемая для нужд теплоснабжения.

В зависимости от производительности различают котельные установки малой

(до 20 т/ч), средней (20-70 т/ч), и большой (свыше 100 т пара в час)

производительности.

По величине давления пара котельные установки бывают низкого (до 3 МПа),

среднего (3-7,5 МПа), высокого (10-15 МПа), сверхвысокого (15-22,5 МПа) и

сверхкритического (более 22,5 МПа) давления.

Различают котлоагрегаты естественной и принудительной циркуляцией

(прямоточной). В последних, движение воды происходит под действием насоса.

Мощные энергетические котлоагрегаты с естественной циркуляцией, выпускаемые в

настоящее время, имеют параметры пара р=14 МПа и t=570°С, а котлоагрегаты с

искусственной циркуляцией - р=25 МПа и t=565°С. Котельные по назначению

подразделяются на:

· Отопительные - для обеспечения теплом систем отопления, вентиляции

и горячего водоснабжения;

· Отопительно-производственные - для обеспечения теплом систем

отопления, вентиляции, горячего водоснабжения и для технологического

теплоснабжении;

· Производственные - для технологического теплоснабжения.

Котельные по размещению подразделяются на:

· отдельно стоящие;

· пристроенные к зданиям другого назначения;

· встроенные в здания другого назначения независимо от этажа

размещения; крышные.

Основными элементами котельного агрегата экранного типа с естественной

циркуляцией, имеющего факельную топку для сжигании я каменноугольной пыли

являются топочная камера, парообразующие поверхности нагрева - ряды экранных

труб, пароперегреватель, водяной экономайзер и воздухоподогреватель. Смесь

топлива с воздухом подается через горелки в топочную камеру, где топливо

воспламеняется и сгорает во взвешенном состоянии.

В котельном агрегате происходит непрерывная циркуляция воды и пароводяной

смеси. Образующаяся в экранных трубах смесь воды и пара имеет меньшую

плотность, чем вода в опускных трубах, поступающая из барабана котла.

Вследствие этого пароводяная смесь поднимается по экранным трубам в барабан

котла, откуда вода перемещается вниз по необогреваемым опускным трубам

(естественная циркуляция). Нарушение нормальной циркуляции воды в котлоагрегате

(например, при низком уровне воды в барабане котла) может привести к перегреву

труб и выходу их из строя. Опускные и экранные трубы соединяются между собой

посредствам коллектора. Кипятильные трубы, расположенные на стенах топки,

образуют поверхности нагрева, которые называются экранами.

В барабане насыщенный пар отделяется от воды и поступает в

пароперегреватель, где он нагревается до заданной температуры.

Пароперегреватель представляет собой теплообменник, трубки которого изогнуты в

виде змеевиков. Дымовые газы движутся снаружи трубок, а водяной пар - внутри. В

котлоагрегатах большой производительности устанавливают дополнительные

пароперегреватели для вторичного перегрева пара. Из пароперегревателя дымовые

газы поступают в водяной экономайзер, который предназначен для подогрева

питательной воды, подаваемой в барабан. Для поддержания необходимого уровня

воды в барабане котла расход питательной воды должен соответствовать

паропроизводительности котельного агрегата. Как и пароперегреватель, водяной

экономайзер представляет собой теплообменник поверхностного типа. Далее

установлен воздухоподогреватель, в котором нагревается воздух, подаваемый в

топочную камеру. Дымовые газы проходят по трубам воздухоподогревателя сверху

вниз, а воздух движется между трубами снаружи в поперечном направлении. За счет

снижения температуры уходящих дымовых газов в водяном экономайзере и

воздухоподогревателе до 120-200°C уменьшаются потери теплоты с уходящими

газами, что значительно повышает КПД котлоагрегата. Экономайзер и

воздухоподогреватель устанавливаются на всех агрегатах средней и большой

производительности. Котлоагрегаты малой производительности имеют только водяной

экономайзер.

Теплообмен между дымовыми газами и трубами в водяном экономайзере и

воздухоподогревателе в основном происходит конвективным путем, так как при

низкой температуре дымовых газов интенсивность теплообмена излучением

сравнительно невелика. Поэтому эти поверхности нагрева называют конвективными.

Экраны в топочной камере и первые ряды труб пароперегревателя являются

радиационными поверхностями нагрева, которые вследствие высокой температуры

дымовых газов получают теплоту преимущественно излучением. В прямоточных

котлоагрегатах парообразующие поверхности представляют собой систему

обогреваемых змеевиков. Газы уносят из топки значительное количество золы (при

факельном сжигании до 80-90%), поэтому после воздухоподогревателя дымовые газы

направляются для очистки в золоуловитель, что предупреждает загрязнение

окружающей местности. Затем с помощью дымососа дымовые газы через дымовую трубу

выбрасываются в атмосферу. Дымосос представляет собой вентиляторную установку

центробежного типа с электрическим приводом. Для подачи воздуха в топку

котельного агрегата устанавливается также дутьевой вентилятор.

Мощные котельные установки, работающие на твердом топливе, имеют сложную

систему подачи и приготовления топлива, включающую мельницы и дробилки,

механизмы для подачи топлива в топочную камеру, емкости для хранения угольной

пыли, ленточные транспортеры и т.д. Система приготовления топлива может быть

централизованной или индивидуальной. В большинстве случаев применяется

индивидуальное система пылеприготовления, в которой каждый котлоагрегат

располагает собственной системой для приготовления топлива. Исключительное важное

значение при эксплуатации котельных установок имеют внутрикотловые процессы:

образование накипи, сепарация капелек влаги от пара, который поступает в

пароперегреватель. Слой накипи на внутренних стенках экранных и кипятильных

труб является значительным термическим сопротивлением, которое изолирует трубу

от движущейся по ней пароводяной смеси, что приводит к опасному перегреву труб.

Для предупреждения образования накипи котельный агрегат питается конденсатом

пара. Потери конденсата восполняются обычно химически очищенной водой, из

которой удалены накипеобразующие соли (соли жесткости).

Внутри барабана котла устанавливаются различные устройства для

механической сепарации капелек влаги. При плохой сепарации в пароперегреватель

вместе с влагой будут попадать соли, которые осаждаются на трубах

пароперегревателя. Для того чтобы предупредить повышение концентрации солей в

котловой воде, применяют непрерывную продувку котлоагрегата. При этом из

барабана котла удаляется часть воды и вместо нее дополнительно подается такое

же количество питательной воды, содержащей значительно меньшей соли. За счет

этого содержания солей в котловой воде поддерживается на определенном уровне.

Наряду с непрерывной продувкой применяет также периодическую, при которой из

нижних коллекторов удаляют часть воды, а вместе с ней и соли, выпавшие в виде

твердого осадка (шлама). Современные котельные агрегаты, применяемые в

энергетике, являются очень сложными установками, имеющими большие размеры

(высота их достигает 35-50 метров). Управление работой таких котлоагрегатов

автоматизировано. При этом автоматически поддерживаются в заданных пределах

параметры пара, производительность, расход топлива и воздух, уровень воды в

барабане котлоагрегата и т.д.

2. ВОЗДЕЙСТВИЕ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ КОТЕЛЬНЫХ АГРЕГАТОВ НА ОКРУЖАЮЩУЮ

СРЕДУ

В процессе сгорания твердого топлива, как известно, образуется

остаток-зола в виде мелких (порошкообразных) частиц и крупных кусков - шлака.

При слоевом сжигании топлива различных видов основная масса золы (примерно

75-90%) остается в топке и газоходах котла, а остальная часть (более мелкая)

уносится дымовыми газами в атмосферу.

При факельном сжигании твердого топлива (в виде пыли) унос золы с

дымовыми газами значительно возрастет и достигнет 80-90%. Вынесенные таким

образом зола и несгоревшие мельчайшие частицы топлива (унос) загрязняют

атмосферу, следовательно, ухудшают санитарно-гигиенические условия окружающей

местности. Выбрасываемая в атмосферу летучая зола очень тонкая, она легко может

проникать в глаза и легкие человека, нанося огромный вред здоровью. Поэтому

дымовые газы перед выбросом их в атмосферу необходимо очищать от золы и уноса в

специальных устройствах - золоуловителях (например, золоуловители ЗУ), которыми

оборудуются почти все современные котельные, работающие на твердом топливе.

Котельные установки крупных городов являются лидерами не только по

количеству вредных выбросов в окружающую среду, но и по их ядовитому

воздействию. Регулярно проводимая оценка воздействия на окружающую среду

высокотоксичных веществ показывает, что качество воздуха в крупных российских

городах ежегодно ухудшается. Как следствие - среди населения этих городов

увеличивается количество людей с заболеваниями органов дыхания; у жителей

мегаполисов снижается иммунитет и учащаются случаи возникновения онкологических

заболеваний.

Исследования дымовых уходящих газов топливосжигающих установок

показывают, что в их составе основными загрязнителями атмосферного воздуха

являются оксиды углерода (до 50%), оксиды серы (до 20 процентов), оксиды азота

(до 6-8%), углеводороды (до 5-20%), сажа, оксиды и производные минеральных

включений и примесей углеводородного топлива. В свою очередь, выхлопные и

отработавшие газы тепловых двигателей выбрасывают в воздушный бассейн более 70

процентов оксидов углерода и углеводородов (бензолы, формальдегиды,

бенз(а)пирен), около 55 процентов оксидов азота, до 5,5 процента воды, а также

сажу (тяжелые металлы), гарь, копоть и т.д.

Дымовые газы котельных установок и двигателей содержат десятки тысяч

химических веществ, соединений и элементов, более двухсот из которых являются

высокотоксичными и ядовитыми.

При выходе в атмосферу выбросы содержат продукты реакций в твердой,

жидкой и газовой фазах. Изменения состава выбросов после их выхода могут

проявляться в виде: осаждения тяжелых фракций; распада на компоненты по массе и

размерам; химические реакции с компонентами воздуха; взаимодействия с

воздушными течениями, облаками, атмосферными осадками, солнечным излучением

различной частоты (фотохимические реакции) и др.

В результате состав выбросов может существенно измениться, могут

образоваться новые компоненты, поведение и свойства которых (в частности,

токсичность, активность, способность к новым реакциям) могут значительно

отличаться от исходных. Не все эти процессы в настоящее время изучены с

достаточной полнотой, но по наиболее важным имеются общие представления,

касающиеся газообразных, жидких и твердых веществ.

Наибольший экологический ущерб атмосфере и окружающей природной среде в

целом наносят такие вещества, как оксиды азота и углерода, альдегиды,

формальдегиды, бенз(а)пирен и другие ароматические соединения, которые

относятся к отравляющим веществам.

Кроме того, при работе любой установки и двигателя выбрасывается около

1,0-2,0 процента потребляемого топлива, которое оседает на поверхностях (земли,

воды, деревьев и т.п.) в виде несгоревших углеводородов, сажи, пыли и золы.

Дымовые газы имеют неприятный запах и оказывают вредное, а порой

смертельное воздействие на организм человека, флору и фауну. Газовое и тепловое

загрязнение воздушного бассейна способствует образованию кислотных дождей,

задымлению атмосферы, изменяет характер облачности, что приводит к усилению

парникового эффекта.

Наибольшую опасность для человека и живых организмов представляют

компоненты, вызывающие раковые заболевания, это канцерогенные вещества,

представленные в дымовых и выхлопных газах полициклическими ароматическими

углеводородами (СХНY).

К числу обладающих большей канцерогенной активностью, в первую очередь,

следует отнести 3,4 бенз(а)пирен (С20Н12), который

образуется при нарушении организации процесса горения. Наибольший выход

канцерогенных веществ, в частности 3,4 бенз(а)пирена, наблюдается на

нестационарных и переходных режимах.

Основные загрязняющие вещества

Диоксид серы, или сернистый ангидрид (сернистый газ).

Наиболее широко распространенное соединение серы - сернистый ангидрид (SO2)

- бесцветный газ с резким запахом, примерно вдвое тяжелее воздуха, образующийся

при сгорании серосодержащих видов топлива (в первую очередь угля и тяжелых

фракций нефти).

Сернистый газ особенно вреден для деревьев, он приводит к хлорозу

(пожелтению или обесцвечиванию листьев) и карликовости. У человека этот газ

раздражает верхние дыхательные пути, так как легко растворяется в слизи гортани

и трахеи. Постоянное воздействие сернистого газа может вызвать заболевание

дыхательной системы, напоминающее бронхит. Сам по себе этот газ не наносит

существенного ущерба здоровью населения, но в атмосфере реагирует с водяным

паром с образованием вторичного загрязнителя - серной кислоты (Н2SО4).

Капли кислоты переносятся на значительные расстояния и, попадая в легкие,

сильно их разрушают. Наиболее опасная форма загрязнения воздуха наблюдается при

реакции сернистого ангидрида с взвешенными частицами, сопровождающейся образованием

солей серной кислоты, которые при дыхании проникают в легкие и там оседают.

Оксид углерода, или угарный газ.

Очень ядовитый газ без цвета, запаха и вкуса. Он образуется при неполном

сгорании древесины, ископаемого топлива, при сжигании твердых отходов и

частичном анаэробном разложении органики. В закрытом помещении, наполненном

угарным газом, снижается способность гемоглобина эритроцитов переносить

кислород, из-за чего у человека замедляются реакции, ослабляется восприятие,

появляются головная боль, сонливость, тошнота. Под воздействием большого

количества угарного газа может произойти обморок, случиться кома и даже

наступить смерть.

Взвешенные частицы.

Взвешенные частицы, включающие пыль, сажу, пыльцу и споры растений и пр.,

сильно различаются по размерам и составу. Они могут либо непосредственно

содержаться в воздушной среде, либо быть заключены в капельках, взвешенных в

воздухе (аэрозоли). В целом за год в атмосферу Земли поступает около 100 млн.

т. аэрозолей антропогенного происхождения. Это примерно в 100 раз меньше, чем

количество аэрозолей естественного происхождения - вулканических пеплов,

развеваемой ветром пыли и брызг морской воды. Примерно 50% частиц

антропогенного происхождения выбрасывается в воздух из-за неполного сгорания

топлива на транспорте, заводах, фабриках и тепловых электростанциях. По данным

Всемирной организации здравоохранения, 70% населения, живущего в городах

развивающихся стран, дышит сильно загрязненным воздухом, содержащим множество

аэрозолей.

Нередко аэрозоли бывают самой явной формой загрязнения воздуха, так как

они сокращают дальность видимости и оставляют грязные следы на окрашенных

поверхностях, тканях, растительности и прочих предметах. Более крупные частицы

в основном улавливаются волосками и слизистой оболочкой носа и гортани, а затем

выводятся наружу. Предполагается, что частицы размером менее 10 мкм наиболее

опасны для здоровья человека; они настолько малы, что проникают через защитные

барьеры организма в легкие, повреждая ткани дыхательных органов и способствуя

развитию хронических заболеваний дыхательной системы и рака. Другие типы

аэрозольного загрязнения осложняют протекание бронхитов и астмы и вызывают

аллергические реакции. Накопление определенного количества мелких частиц в

организме затрудняет дыхание из-за закупорки капилляров и постоянного

раздражения органов дыхания.

Летучие органические соединения (ЛОС). Это ядовитые пары в атмосфере. Они

являются источником множества проблем, в том числе мутаций, нарушений дыхания и

раковых заболеваний, и, кроме того, играют главную роль при образовании

фотохимических окислителей.

Антропогенные источники выбрасывают в атмосферу множество ядовитых

синтетических органических веществ, например, бензол, хлороформ, формальдегид,

фенолы, толуол, трихлорэтан и винилхлорид. Основная часть этих соединений

поступает в воздух при неполном сгорании углеводородов автомобильного топлива,

на теплоэлектростанциях, химических и нефтеперегонных заводах.

Окислы азота NOx Оксид (NO) и диоксид (NO2) азота

образуются при сгорании топлива при очень высоких температурах (выше 650о

С) и избытке кислорода. В дальнейшем в атмосфере оксид азота окисляется до

газообразного диоксида красно-бурого цвета, который хорошо заметен в атмосфере

большинства крупных городов. Основными источниками диоксида азота в городах

являются выхлопные газы автомобилей и выбросы теплоэлектростанций (причем

использующих не только ископаемые виды топлива). Кроме того, диоксид азота

образуется при сжигании твердых отходов, так как этот процесс происходит при

высоких температурах горения. Также NO2 играет не последнюю роль при

образовании фотохимического смога в приземном слое атмосферы. В значительных

концентрациях диоксид азота имеет резкий сладковатый запах. В отличие от

сернистого ангидрида, он раздражает нижний отдел дыхательной системы, особенно

легочную ткань, ухудшая тем самым состояние людей, страдающих астмой,

хроническими бронхитами и эмфиземой легких. Диоксид азота повышает

предрасположенность к острым респираторным заболеваниям, например пневмонии.

При растворении окислов азота в воде образуются кислоты, которые являются

одной из главных причин выпадения так называемых «кислых» дождей, приводящих к

гибели лесов. Образование в приземном слое озона также является одним из

следствий наличия в нем окислов азота. В стратосфере закись азота инициирует

цепочку реакций, приводящих к разрушению озонового слоя, защищающего нас от

воздействия ультрафиолетового излучения Солнца.

Озон О3. Озон образуется при расщеплении либо молекулы

кислорода (О2) либо диоксида азота (NО2) с образованием

атомарного кислорода (О), который затем присоединяется к другой молекуле

кислорода. В этом процессе участвуют углеводороды, связывающие молекулу оксида

азота с другими веществами. Хотя в стратосфере озон играет важную роль как

защитный экран, поглощающий коротковолновую ультрафиолетовую радиацию, в

тропосфере он как сильный окислитель разрушает растения, строительные

материалы, резину и пластмассу. Озон имеет характерный запах, служащий

признаком фотохимического смога. Вдыхание его человеком вызывает кашель, боль в

груди, учащенное дыхание и раздражение глаз, носовой полости и гортани.

Воздействие озона приводит также к ухудшению состояния больных хроническими

астмой, бронхитами, эмфиземой легких и страдающих сердечно-сосудистыми

заболеваниями.

Двуокись углерода СО2 Неядовитый газ. Но увеличение

концентрации техногенного углекислого газа в атмосфере является одной из

главных причин наблюдающегося потепления климата, что связано с парниковым

эффектом этого газа.

3. АЛЬТЕРНАТИВНЫЕ ВАРИАНТЫ СИСТЕМ ОЧИСТКИ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ

КОТЕЛЬНЫХ АГРЕГАТОВ

Для обезвреживания и очистки газообразных и газопылевых выбросов

используют:

· сухие методы

· мокрые методы

· электрические методы

Кроме того, аппараты отличаются друг от друга как по конструкции, так и

по принципу осаждения взвешенных частиц. В основе работы сухих аппаратов лежат

гравитационные, инерционные и центробежные механизмы осаждения или

фильтрационные механизмы. В мокрых пылеуловителях осуществляется контакт

запыленных газов с жидкостью. При этом осаждение происходит на капли, на

поверхность газовых пузырей или на пленку жидкости. В электрофильтрах отделение

заряженных частиц аэрозоля происходит на осадительных электродах.

· «Сухие» механические пылеуловители.

· Пористые фильтры.

· Электрофильтры.

· «Мокрые» пылеулавливающие аппараты.

В данной курсовой работе рассмотрены аппараты относящиеся к механическим

пылеуловителям. К сухим механическим пылеуловителям относятся аппараты, в

которых использованы различные механизмы осаждения: гравитационный, инерционный

и центробежный.

Инерционные пылеуловители. При резком изменении направления движения

газового потока частицы пыли под воздействием инерционной силы будут стремиться

двигаться в прежнем направлении и после поворота потока газов выпадают в

бункер. Эффективность этих аппаратов небольшая.

Жалюзийные аппараты. Эти аппараты имеют жалюзийную решетку, состоящую из

рядов пластин или колец. Очищаемый газ, проходя через решетку, делает резкие

повороты. Пылевые частицы вследствие инерции стремятся сохранить первоначальное

направление, что приводит к отделению крупных частиц из газового потока, тому

же способствуют их удары о наклонные плоскости решетки, от которых они отражаются

и отскакивают в сторону от щелей между лопастями жалюзи. В результате газы

делятся на два потока. Пыль в основном содержится в потоке, который отсасывают

и направляют в циклон, где его очищают от пыли и вновь сливают с основной

частью потока, прошедшего через решетку. Скорость газа перед жалюзийной

решеткой должна быть достаточно высокой, чтобы достигнуть эффекта инерционного

отделения пыли.

Обычно жалюзийные пылеуловители применяют для улавливания пыли с размером

частиц >20 мкм.

Эффективность улавливания частиц зависит от эффективности решетки и

эффективности циклона, а также от доли отсасываемого в нем газа.

Циклоны. Циклонные аппараты наиболее распространены в промышленности.

В промышленности циклоны подразделяются на высокоэффективные и высокопроизводительные.

При больших расходах очищаемых газов применяют групповую компоновку

аппаратов. Это позволяет не увеличивать диаметр циклона, что положительно

сказывается на эффективности очистки. Запыленный газ входит через общий

коллектор, а затем распределяется между циклонами.

Батарейные циклоны - объединение большого числа малых циклонов в группу.

Снижение диаметра циклонного элемента преследует цель увеличения эффективности

очистки.

Вихревые пылеуловители. Отличием вихревых пылеуловителей от циклонов является

наличие вспомогательного закручивающего газового потока.

Динамические пылеуловители. Очистка газов от пыли осуществляется за счет

центробежных сил и сил Кориолиса, возникающих при вращении рабочего колеса

тягодутьевого устройства.

Фильтры. В основе работы всех фильтров лежит процесс фильтрации газа

через перегородку, в ходе которого твердые частицы задерживаются, а газ

полностью проходит сквозь нее.

В зависимости от назначения и величины входной и выходной концентрации

фильтры условно разделяют на три класса: фильтры тонкой очистки, воздушные

фильтры и промышленные фильтры.

Электрофильтры. Очистка газа от пыли в электрофильтрах происходит под

действием электрических сил. В процессе ионизации молекул газов электрическим

разрядом происходит заряд содержащихся в них частиц. Ионы абсорбируются на

поверхности пылинок, а затем под воздействием электрического поля они

перемещаются и осаждаются к осадительным электродам.

При выборе аппаратов для очистки газа следует принимать во внимание

технико-экономические показатели их работы, при определении которых необходимо

учитывать степень очистки газа, гидравлическое сопротивление аппарата, расход

электроэнергии, пара и воды на очистку, стоимость аппарата и стоимость очистки

газа (обычно все расходы относят к 1000 м3очищаемого газа). При этом

должны быть приняты во внимание факторы, от которых зависит эффективность

очистки: влажность газа и содержание в нем пыли, температура газа и его

химическая агрессивность, свойства пыли (сухая, липкая, волокнистая,

гигроскопическая и т. д.), размеры частиц пыли и ее фракционный состав и пр.

Ниже приведены некоторые усредненные характеристики распространенных

газоочистительных аппаратов, таблица 1.

Как видно из этих данных, инерционные пылеуловители и циклоны пригодны

лишь для отделения сравнительно крупных частиц и могут быть использованы для

предварительной, грубой очистки от сухой, нелипкой и неволокнистой пыли. Вместе

с тем эти аппараты не требуют высоких капитальных и эксплуатационных затрат. Их

не рекомендуется применять для отделения мелкой пыли с размерами частиц менее

10 мкм. Инерционные пылеуловители и циклоны часто используют в качестве первой

ступени очистки перед более эффективными газоочистительными аппаратами,

например перед электрофильтрами.

Таблица 1 - Характеристика распространенных газоочистительных аппаратов

|

Аппараты

|

Максимальное содержание

пыли в газе, кг/м3

|

Размеры отдельных частиц,

мкм

|

Степень очистки, %

|

Гидравлическое

сопротивление, Н/м2

|

|

Пылеосадительные камеры

|

-

|

Более 100

|

30-40

|

-

|

|

Жалюзийные пылеуловители

|

0,02

|

Более 25

|

60

|

500

|

|

Циклоны

|

0,4

|

Более 10

|

70-95

|

400-700

|

|

Батарейные циклоны

|

0,1

|

Более 10

|

85-90

|

500-800

|

|

Рукавные фильтры

|

0,02

|

Более 1

|

98-99

|

500-2500

|

|

Центробежные скрубберы

|

0,05

|

Более 2

|

85-95

|

400-800

|

|

Пенные пылеуловители

|

0,3

|

Более 0,5

|

95-99

|

300-900

|

|

Электрофильтры

|

0,01-0,05

|

Более 0,00599

|

99 и менее

|

100-200

|

Циклоны и батарейные циклоны целесообразно применять для очистки газов с

относительно высоким содержанием пыли, причем батарейные циклоны рекомендуется

использовать при больших расходах очищаемого газа.

Рукавные фильтры применяют для тонкой очистки газов от сухой или

трудноувлажняемой пыли, размеры частиц которой превышают 1 мкм, например для

улавливания цемента, сажи, окислов цинка и т. д. Они эффективно работают при

очистке газов от волокнистой пыли, например, асбестовой, но не пригодны для

удаления липкой и влажной пыли. Для весьма полной очистки газов от

мелкодисперсной пыли используют мокрые пылеуловители и электрофильтры. Мокрые

пылеуловители применяют тогда, когда желательно или допустимо охлаждение и

увлажнение очищаемого газа, а отделяемая пыль химически не взаимодействует с

орошающей жидкостью и может быть впоследствии выделена из жидкости, если пыль

является ценным продуктом. Эти пылеочистители достаточно просты в изготовлении,

а стоимость аппаратуры и затраты на ее обслуживание меньше, чем для

электрофильтров.

При электрической очистке газов можно получить весьма высокую степень

улавливания взвешенных частиц. При этом расход энергии невелик вследствие

малого потребления тока и низкого гидравлического сопротивления

электрофильтров. Расход энергии на очистку 1000 м3/чгаза составляет

в них обычно 0,2-0,3 кВт·ч. Для очистки сухих газов используют преимущественно

пластинчатые электрофильтры, а для отделения трудноулавливаемой пыли и туманов

- трубчатые. Электрофильтры являются относительно дорогостоящими и сложными в

эксплуатации аппаратами. Они мало пригодны для очистки газов от твердых частиц,

имеющих очень малое удельное электрическое сопротивление и в некоторых других

случаях.

При проектировании новых и реконструкции действующих котельных установок

должны быть предусмотрены мероприятия, обеспечивающие очистку дымовых газов от

золы с тем, чтобы концентрация ее в приземном слое атмосферного воздуха не

превышала заданной величины. Выбор типа золоуловителей производится в

зависимости от требуемой степени очистки, возможных компоновочных решении,

технико-экономического сравнения вариантов установки золоуловителей различных

типов. Степень очистки дымовых газов от золы должна быть не менее 90%. При

повышенном требовании к очистке выбросов в атмосферу в качестве золоуловителей

применяются: электрофильтры - со степенью очистки газов 96%; мокрые

золоуловители типа скруббера с трубой Вентури - со степенью очистки газов до 97-98%.

Применение мокрых золоуловителей не допускается, если общее содержание окиси

кальция в летучей золе более 20%, а произведение Aпр·(CaOCВ)

меньше 6, из-за опасности образования карбонатных отложений в орошающих

устройствах. Для топлив с СаОоб в летучей золе выше 20% применение

мокрого золоулавливания исключается.

Газоходы перед и после золоуловителей, их компоновкa должны обеспечивать

равномерную раздачу дымовых газов по аппаратам при минимальном сопротивлении

газового тракта и исключать отложения в них золы.

Сухие золоуловители при улавливании золы, склонной к схватыванию или

налипанию на стенках, должны иметь теплоизоляцию, обеспечивающую температуру

стенок бункеров не менее, чем на 15ºС выше точки росы дымовых газов.

Мокрые золоуловители могут применяться при температурах от 130 до 200°С.

Температура дымовых газов за мокрыми золоуловителями при любых режимах работы

котлов должна превышать температуру точки росы газов по водяным парам не менее

чем на 15°.

Электрофильтры могут применяться для очистки дымовых газов с

температурой, превышающей температуру точки росы на 5°С и до 250°С.

Температура и влагосодержание дымовых газов, поступающих, в

электрофильтры, должны обеспечивать возможность высокоэффективной очистки газов

от золы сжигаемого топлива с учетом ее электрофизических свойств.

Одним из перспективных путей снижения вредных веществ в атмосферу с

дымовыми газами от котельных, работающих на твердом топливе, является

совмещение процессов сжигания топлива с процессом улавливания серы и понижения

концентрации окислов азота в одном устройстве. Таким устройством является

котлоагрегат с псевдоожиденным слоем, работающий при низких температурах до

900-950°С, именуемый топкой кипящего слоя. Важной особенностью указанного

метода сжигания является то обстоятельство, что его можно использовать как в

новом строительстве, так и при реконструкции действующих котельных. В топках

кипящего слоя возможно сжигание низкокачественных углей, таких как донецкий АШ

ухудшенного качества, экибастузский, подмосковный, канскоачинский, кузнецкий

тощий.

.2 Очистка от соединений серы

В связи с отсутствием в настоящее время промышленного опыта по очистке

дымовых газов котельных от оксидов серы дать однозначные рекомендации не

представляется возможным.

Снизить выбросы соединений серы можно двумя путями: очисткой от

соединений серы продуктов сгорания топлива или удалением серы из топлива до его

сжигания.

К числу достоинств первого способа следует отнести его значительную

эффективность (удаление до 90-95% серы) и универсальность его применения для

топлив всех видов, к числу недостатков - высокие капитальные вложения и

эксплуатационные расходы. Наиболее перспективными в промышленном отношении

являются известковый, аммиачно-циклический и магнезитовый метод. После

обработки по известковому методу образуется шлам, состоящий из сульфита

кальция, летучей золы и не прореагировавших компонентов.

После обезвоживания шлам удаляется в отвал. Степень улавливания серы до

90%. Отсутствие выхода товарной продукции и большое количество шлама - основной

недостаток указанного способа, препятствующий даже применению его на ТЭЦ.

Значительные перспективы имеет двухцикличный щелочной способ очистки

газов от окислов серы. В основе этого метода лежит скрубберный процесс очистки

дымовых газов осветленным слабым раствором солей натрия или аммиака с

последующей обработкой известью или известняком. В результате образуется шлам,

содержащий CaSО3, идущий в отвал, и щелочной раствор, который

используется для скрубберного процесса. Эффективность процесса составляет до

90-95%. Преимуществами способа являются умеренная стоимость, минимальная

коррозия оборудования, недостатком - удаление большого количества шлама.

При магнезитовом методе (используется МО - магнезий) при поглощении SO2

образуется сульфит магния MgSО3, который после обжига образует

исходные продукты: МgО, который снова используется в процессе очистки, и SО2,

который может быть переработан в твердую серную кислоту. Использование конечных

продуктов является главном преимуществом данного метода. Выбор способа очистки

от оксидов серы следует проводить на основании технико-экономических расчетов.

Необходимо иметь в виду, что при всех предложенных способах сероочистки весьма

значительно возрастают капитальные и эксплуатационные затраты на сероочистные

устройства и возникают трудности при эксплуатации.

За рубежом наибольшее распространение получили нециклические методы

поглощения окислов серы адсорбентами на основе известняка или извести - мокрый

и сухой известняковый и мокрый известковый методы и метод распылительной адсорбции

(мокро-сухой), которые позволяют очищать дымовые газы на 70-90%.

.3 Подавление образования окислов азота

Особенностью образования окислов азота является малая зависимость от вида

и состава топлива, но большая зависимость от режима горения и организации

топочного процесса. Существенное влияние на образование окислов азота оказывает

также концентрация кислорода, определяемая избытком воздуха в топке.

В топочной камере образуется в основном окись азота. При перемешивании

дымовых газов с атмосферным воздухом после выхода из дымовой трубы происходит

превращение окиси азота в более токсичную двуокись азота. В расчетах условно

принимается, что в дымовых газах содержится только двуокись азота.

Снижение выбросов окислов азота должно решаться путем внедрения специальных

технологических мероприятий (первичные мероприятия), направленных на подавление

образования окислов азота в процессе сгорания топлива в топках котлов и путем

разложения образовавшихся окислов азота - в специальных установках, встроенных

в тракт котла (вторичные мероприятия) - очистка газов. Технологические методы в

5-6 раз дешевле устройств очистки газов и они могут быть учтены непосредственно

в конструкции котла и не требуют химических добавок. Поэтому система очистки

газов (вторичные мероприятия) должна осуществляться только после выполнения на

котле всех технологических мероприятий по подавлению образования окислов азота.

Основные технологические мероприятия по подавлению образования окислов

азота в топках котлов:

) уменьшение избытка воздуха (L=1,02-1,03) топке до минимальной величины

при условии полного сгорания топлива;

) уменьшение температуры подогрева воздуха, поступающего в топку в

пределах, допустимых по условиям эффективного его сжигания;

) рециркуляция дымовых газов в топку, при этом понижаются температурный

уровень и концентрация кислорода в зоне горения. Наибольший эффект снижения

окислов азота получается (по данным И. Я. Сигала) при вводе дымовых газов

непосредственно в горелочные устройства (подмешивая приблизительно 20% дымовых

газов, удается снизить концентрацию окислов азота на 40%);

) двухстадийное сжигание топлива, когда в нижний пояс горелочных

устройств подается все топливо и часть воздуха, необходимого для его сжигания

(0,8-0,9 теоретически необходимого количества). При этом происходит частичная

газификация топлива при пониженной температуре в ядре факела по сравнению с

полным сжиганием. Далее в верхний пояс подается остальное количество воздуха

для дожигания продуктов неполного сгорания;

) ввод воды вместо пара в мазутные форсунки в количестве 8-10% массы

топлива позволяет уменьшить концентрацию оксидов азота на 20-30%.

Применение впрыска приводит к снижению к.п.д. котла с увеличением расхода

"сухого" топлива на 0,7%. Впрыск воды в зону горения следует

применять на котельных, расположенных в городах и промышленных центрах с

высоким уровнем загрязнения атмосферного воздуха, или на котельных,

расположенных в курортных зонах в периоды повышения концентраций вредных

выбросов выше санитарных норм, установленных Минздравом, в периоды

неблагоприятных метеоусловий;

) установка специальных по конструкции горелочных устройств,

обеспечивающих пониженный выход окислов азота (МосгазНИИпроект);

) повышенная степень экранирования.

К вторичным мероприятиям глубокой очистки дымовых газов от окислов азота

следует отнести высокотемпературный гомогенный метод и каталитический.

При высокотемпературном гомогенном методе аммиак вводится в тракт дымовых

газов с температурой 850-1100°С, ВТИ им. Дзержинского впервые проведены

исследования данного метода на экспериментальном газоходе и на

опытно-промышленной установке Кироваканской ТЭЦ. Степень очистки газов от

окислов азота данным методом составляет около 70%.

При каталитическом методе аммиак, разбавленный воздухом, вводится в

газоход котла перед каталитическим реактором, расположенным в зоне температур

дымовых газов 350-450°С. Могут использоваться катализаторы пластинчатой и

сотовой формы с малым аэродинамическим сопротивлением, пригодные также для

очистки запыленных газов. Но данный метод не нашел широкого применения в связи

с тем, что отечественная промышленность не выпускает катализаторы с малым

аэродинамическим сопротивлением, катализаторы дороги и требуют периодической

регенерации.

Способ очистки дымовых газов котельных от окислов азота, в связи с отсутствием

в настоящее время промышленных установок, должен решаться на основе тщательной

предварительной проработки и технико-экономического расчета.

Все перечисленные мероприятия оказываются эффективными при сжигании

попутного газа и мазута. На твердых топливах не удается достигнуть

значительного эффекта по подавлению образования окислов азота, так как

большинство из перечисленных выше методов затрудняют воспламенение и горение

угольной пыли, что может привести к неполному выгоранию топлива.

Снижение вредных выбросов в атмосферу котельными достигается при

проведении следующих мероприятий: демонтаж устаревших котлов с высокой

концентрацией вредных веществ в дымовых газах и замена демонтируемых котлов

современным оборудованием; установка вместо группы низких индивидуальных труб

единой дымовой трубы; увеличение высоты дымовых труб в тех случаях, когда не

удается доступными способами обеспечить ПДК в приземном слое снижением выбросов

токсичных веществ; своевременная наладка и ремонт золоуловителей, недопущение работ

пылегазоочистных систем на форсированных режимах по газу.

4. ТЕХНИЧЕСКОЕ РЕШЕНИЕ ПОСТАВЛЕННОЙ ЗАДАЧИ

Батарейные циклоны (мультициклоны)

Для очистки газов с запыленностью не выше 50…100 г/м3 (в зависимости от

размера частиц и свойств пыли) при температуре газа до 400° вместо циклона

большого диаметра применяют несколько циклонных элементов значительно меньшего

диаметра. Такие циклоны называются батарейными циклонами, или мультициклонами.

Батарейные циклоны могут применяться для улавливания слабо- и средне

слипающихся пылей. Их используют для очистки газов от летучей золы, пыли

цемента, доломита, известняка, шамота и др. Для улавливания сильно слипающихся

пылей их применять не рекомендуется. Батарейные циклоны широко используются в

производстве суперфосфата, калийных и других видов минеральных удобрений.

Целесообразность применения батарейных циклонов объясняется тем, что

эффективность циклонных аппаратов малого диаметра выше, чем большого, а также

необходимостьюобеспечения большой пропускной способности. Кроме того, габариты

батарейного циклона, в частности, по высоте, меньше, чем группы циклонов при

той же производительности.

Преимуществами батарейных циклонов являются:

- компактность, простота изготовления и обслуживания;

- низкие капитальные и эксплуатационные затраты;

- улавливание пыли и золы в сухом виде;

- использование для очистки химически активных газов при

высоких температурах.

К недостаткам батарейных циклонов относятся:

- более высокий удельный расход металла по сравнению с

одиночными циклонами;

- неравномерное распределение очищаемого воздуха между

элементами;

- снижение эффективности очистки по сравнению с одиночными

циклонами того же диаметра, что и элементы батарейного циклона;

- металлоемкость, составляющую 200 - 500 кг металла на очистку

1000 м3/ч газа, т.е. примерно вдвое большую, чем одиночные циклоны;

- возможность засорения завихривающего устройства при начальной

запыленности газа более 100 г/м3;

- возможность перетекания воздуха из элементов в элемент через

общий бункер.

Батарейный циклон - представляет собой пылеулавливающий аппарат,

составленный из большого числа параллельно включенных циклонных элементов

(номинальным диаметром 100, 150 и 250 мм, для специальных целей могут быть

изготовлены элементы диаметром 40 и 60 мм), которые заключены в один корпус, и

имеющий общий подвод и отвод газов, а также сборный бункер. Принцип работы

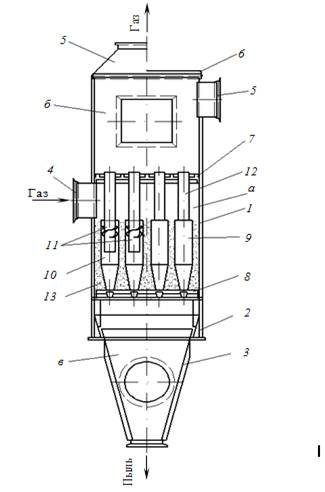

батарейного циклона показан на рис.4.1.

Обеспыливаемый газ через входной патрубок 4 поступает в распределительную

камеру а, откуда он выходит в кольцевые зазоры между корпусами элементов 10 и

выхлопными трубами 12. В зазорах установлены направляющие аппараты 11,

закручивающие газовый поток таким образом, что создающаяся центробежная сила

отбрасывает частицы пыли к стенкам корпусов элементов и пыль ссыпается через

пылеотводящие отверстия 14 в сборный бункер 3. Очищенный газ через выхлопные

трубы поступает в камеру б. Для крепления корпусов элементов и выхлопных труб

служат соответственно нижняя и верхняя трубные доски 7 и 8. Поступившая в

бункер пыль отводится по течке 2, на которой установлены разгрузочные

устройства, подающие пыль в систему пылетранспорта.

В отличие от обычных циклонов сообщение газовому потоку вращательного

движения, необходимого для выделения пыли, в элементах батарейного циклона

достигается не подводом к ним газов по касательной, а установкой в каждом

элементе направляющего аппарата в виде «винта» или «розетки».

Циклонный элемент состоит из корпуса, выхлопной трубы и направляющего

аппарата. Газ из распределительной камеры поступает в элементы по оси. Лопатки

направляющего аппарата сообщают газу вращательное движение, и он направляется

по нисходящей в сторону отверстия для спуска пыли.

Рисунок 4.1 - Батарейный циклон: а - газораспределительная камера; б -

камера очищенного газа; в - бункер для сбора пыли; 1 - кожух; 2 - опорный пояс;

3 - бункер; 4 - диффузор входа газа; 5 - конфузор выхода газа; 6 - крышка; 7 -

верхняя опорная решетка; 8 - нижняя опорная решетка; 9 - циклонный элемент; 10

- корпус элемента; 11 - направляющий аппарат; 12 - выхлопная труба; 13 -

просеянный шлак; 14 - пылеотводящие отверстия

Частицы пыли приобретают центробежное ускорение и перемещаются к

периферии вращающегося потока. В результате концентрация пыли в верхних слоях

газа, движущихся у стенок корпуса элемента, возрастает, а в областях,

расположенных ближе к оси элемента, снижается. Частицы пыли,

сконцентрировавшиеся на внутренней поверхности корпуса, движутся вместе с

вращающимся потоком и поступают в сборный бункер. При этом в бункер поступает

также небольшая часть газов из нисходящего вихря, которая у нормально

работающего элемента полностью всасывается через центральную часть отверстия

для спуска пыли, давая начало внутреннему восходящему вихрю чистого газа.

Частицы пыли отделяются от входящих в бункер газов под действием силы инерции,

возникающей при изменении направления движения на 180°. По мере движения этого

потока вверх (в сторону нижнего отверстия выхлопной трубы) к нему постепенно

присоединяются порции газа, отделяющиеся от внутренней части нисходящего вихря.

Это явление незначительно увеличивает пылеунос в выхлопную трубу, так как поток

воздуха движется со скоростью, недостаточной для противодействия движению

частиц к периферии элемента из-за распределения по значительной высоте.

Корпус и бункер батарейного циклона изготовляют сварными из листовой

стали. Корпус батарейного циклона часто выполняется секционированным, что

позволяет сохранять оптимальную скорость движения газов в циклонных элементах

при переменных нагрузках. Кроме того, секционирование уменьшает возможности

заметного ухудшения степени очистки газов за счет их перетока из одних

элементов в другие через пылевой бункер. Это может происходить из-за разного

гидравлического сопротивления отдельных элементов (неодинакового их

изготовления и неравномерного распределения газа по отдельным элементам). Для

ограничения перетекания газов из одних элементов в другие пылевой бункер часто

разделяют на две части перегородкой, располагаемой перпендикулярно движению

газов. Для обеспечения равномерного распределения газа по всем элементам

газораспределительная камера корпуса может быть выполнена клиновидной. Корпус

обычно имеет прямоугольную форму, реже - цилиндрическую.

Рисунок 4.2 - Элементы батарейных циклонов: а - с направляющим аппаратом

типа «винт»; б - с направляющим аппаратом типа «розетка»; в - с направляющим

аппаратом типа «розетка» с безударным входом

Циклонные элементы с направляющим аппаратом типа «винт» устанавливаются

так, чтобы верхние кромки лопастей были расположены по ходу газа; направляющие

аппараты типа «розетка» по отношению к потоку устанавливаются произвольно.

Однако все направляющие аппараты в одной секции батарейного циклона

обязательно должны иметь одно и тоже направление вращения газ.

4.1 Выбор и расчет оборудования для очистки отходящих дымовых газов

котельной, производительностью 120 т/ч

Необходимо рассчитать батарейный циклон для котла производительностью 120

т пара в час, сжигающего тощий уголь марки «Т» в пылевидном состоянии с

недожогом в летучей золе около 25%. Пылеприготовление в шаровых мельницах.

Расход угля 13,0 т/час.

Объем нормального газа на 1 кг рабочего топлива перед батарейным циклоном

10,356 нм3/кг (коэффициент избытка воздуха 1,5).

Объем водяных паров на 1 кг рабочего топлива 0,607 нм3/кг .

Температура газа 180°. Требуется обеспечить очистку газа от летучей золы не

менее чем на 85%.

Допускаемый перепад давления в батарейном циклоне не выше 60 мм вод. ст.

Площадь в плане, отводимая на установку батарейного циклона, равна 20*3=60м2.

Полный объемный расход влажного газа, приведенного к нормальным условиямo=

(10,356+0,607) 13000- 142500 нм3/ч

Давление газа при входе в батарейный циклон принимаем 99308,5 Па.

= 0,607/10,356x0,804 = 0,0586 кг/нм3 сухого газа.

Содержание золы в газе Zвx = 20 г/нм3

Удельный вес золы уп = 2,2 г/см3

Удельный вес газа при нормальных условиях у0= 1,32 кг/нм3

Для очистки газов выбираем систему очистки отходящих дымовых газов по

каталитическому методу (рисунок 4.3).

Рисунок 4.3 - Система очистки дымовых газов по каталитическому методу 1 и

2- батарейный циклон и электрофильтр; 3 и 4 дымососы; 5-промывная башня;

6-барботер; 7-брызгоулавливатель; 8-дымовая труба; 9-сборник кислоты; 10-клад

извести; 11-гаситель извести; 12-сборник известкового молока; 13-нейтрализатор;

14-сборник суспензии пиролюзита; 15-пиролюзит;16-мельница пиролюзита

Характерной особенностью каталитического метода является высокое сопротивление

аппаратов при пропуске газов.

Дымовые газы после очистки в электрофильтре при t = 450-500°С поступают в

верхнюю часть реактора, где происходит во с становление оксидов азота до N02,

С02 и Н20, в нижней части реактора происходит окисление

сернистого ангидрида в серный с последующим образованием серной кислоты.

Улавливание сернистого ангидрида достигает 90 %.

. Рассчитываем коэффициент очистки газа циклонных элементов с

направляющим аппаратом «Винт» диаметром 250 мм для каждой фракции данной золы.

Для этого составляем таблицу 4.1

Таблица 4.1 - Коэффициент очистки газа циклонных

элементов с направляющим аппаратом «Винт»

|

Диаметр частиц μ

|

Состав Фi,

по весу %

|

ηфр.%

|

Фi, ηфрi/100%

|

|

0-5

|

13,2

|

28,4

|

3,7

|

|

>5-10

|

10,8

|

74,0

|

8,0

|

|

>10-15

|

7,0

|

83,0

|

5,8

|

|

>15-20

|

6,0

|

88,2

|

5,3

|

|

>20-30

|

10,5

|

94,1

|

9,9

|

|

>30-40

|

10,0

|

96,5

|

9,7

|

|

>40-60

|

20,5

|

97,6

|

20,0

|

|

>60-90

|

22,0

|

98,5

|

21,6

|

|

100,0

|

|

84,0

|

. Определяем производительность различных циклонных элементов для

заданных условий (таблица 4.2)/yt = 75,5 м

Таблица 4.2 - Производительность циклонных элементов

|

"Винт"а =25

|

" Розетка1'

|

|

Диаметр элемента, мм

|

254

|

100, 150,254

|

|

gp, м3/ч

|

760

|

112, 256,760

|

. Исходя из заданного расхода рабочего газа, вычисленного по формуле:

p-

Qo(1+t/273) 760/В=142500 (1 + 180/273) 760/745=241000м3/ч

дымовой

газ очистка окружающий

Таблица 4.3 - Необходимое количество циклонных элементов

|

«Винт»α=25

|

«Розетка» α=25

|

|

Диаметр элемента, мм

|

254

|

100,150,254

|

|

Общее число элементов N

|

2150.940.330

|

.Тип и размер элемента принимаются с учетом условий компоновки батарейного

циклона.

Определяем габариты установки. Исходя из того, что предельное число рядов

элементов по глубине не должно быть больше 10, рассчитываем ширину, глубину и

площадь в плане (по внутренним размерам, без учета толщины стенок). Найденные

размеры приведены в таблице 4.4.

Таблица 4.4 - Размеры батарейного циклона

|

Тип элемента

|

Диаметр элемента, мм

|

Ширина общая, м

|

Глубина общая, м

|

Площадь в плане, м2

|

|

«Розетка»

|

100

|

27,9

|

1,36

|

37,1

|

|

«…»

|

150

|

17,0

|

1,86

|

31,3

|

|

«…»

|

254

|

9,5

|

2,86

|

27,2

|

|

«Винт»

|

254

|

8,8

|

2,86

|

25,2

|

. На основании проведенных расчетов выбирается тип и размер элемента.

Согласно заданию коэффициент очистки газа в батарейном циклоне должен быть не

ниже 85%. Этому требованию удовлетворяют элементы с направляющим аппаратом

"Розетка" диаметром 100, 150 и 250 мм. Однако элемент диаметром 100