Исследование тонкопленочных металлических систем

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное

государственное бюджетное образовательное учреждение

высшего

профессионального образования

«КУБАНСКИЙ

ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

(ФГБОУ

ВПО «КубГУ»)

Физико-технический

факультет

Кафедра

радиофизики и нанотехнологий

ВЫПУСКНАЯ

КВАЛИФИКАЦИОННАЯ РАБОТА

БАКАЛАВРА

Исследование

тонкопленочных металлических систем

Работу выполнил

Денисов Артем

Игорьевич

Научный

руководитель

канд. хим. Наук

М. Е. Соколов

Нормоконтролер

инженер

Краснодар

2015

1.Введение

В настоящее время различные сенсорные системы

активно применяются для мониторинга и анализа состояния окружающей среды, а

также в медицинских целях, в военном деле, в промышленности и в других

областях. Большинство сенсорных систем представляют собой тонкопленочные

электрохимические устройства.

Активно ведущиеся разработки в области создания

комплексов сенсорных систем типа «электронный нос», «электронный язык» требуют

миниатюризации существующих сенсоров. Подобные, миниатюризированные системы

должны позволить проводить анализ более малых объемов проб, повысить

чувствительность сенсоров и иметь высокую степень универсальности. Существующие

же прототипы устройств типа «электронный нос», «электронный язык» не

удовлетворяют, в полной мере, всем требованиям. Основным их недостатком

является громоздкость. Поэтому актуальным является проведение исследований по

миниатюризации и изучению свойств микроэлектродных электрохимических сенсоров.

В соответствии с этим целью работы являлось

изучение современного развития сенсорных

устройств на основе тонкопленочных металлических систем.

Основными задачами работы являлись:

Поиск литературных данных, касающихся получения,

исследования и применения подобных систем в сенсорных устройствах различного

назначения;

Анализ собранных литературных данных;

Определение перспективных направлений развития

подобных тонкопленочных систем;

. Комплексные сенсорные системы типа

«электронный язык»

Системы типа «электронный язык» могут включать в

себя любые химические сенсоры для анализа жидкостей независимо от того на каком

физическом принципе они работают [3].

Первой мультисенсорной системой типа

«электронный язык» был сенсор вкуса, предложенный японскими учеными из

Университета Кюсю в начале 1990-х годов. Система содержит восемь

потенциометрических сенсоров с липидными мембранами на поливинилхлоридной

матрице.

«Электронный язык» на основе потенциометрических

сенсоров, в том числе и с неорганическими мембранами, разработан и активно

исследуется в лаборатории химических сенсоров Санкт-Петербургского

государственного университета (рисунок 4 и 5) [3].

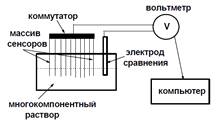

Рисунок 4 - Действующий лабораторный прототип

электронного языка на основе потенциометрических сенсоров

Рисунок 5 - Измерительная схема электронного

языка на основе потенциометрических сенсоров

Сущность измерений массивом потенциометрических

сенсоров заключается в поочередном измерении ЭДС электрохимических ячеек,

каждая из которых включает один рабочий сенсор из массива и электрод сравнения.

Для измерений применяют многоканальные вольтметры с высоким входным

сопротивлением (не менее 1012 Ом). Как правило, управление процедурой измерения

и запись данных осуществляются с помощью компьютера [3].

Миниатюризация подобных сенсорных систем

позволила бы работать с меньшими объемами проб и иметь более высокую

чувствительность, как к органическим, так и к неорганическим соединениям.

3. Основные типы тонкопленочных сенсоров

.1 Газовые сенсоры

.1.1 Функционализация углеродными нанотрубками

Емкостный электронный датчик был создан методом

фотолитографии на заранее подготовленной кремниевой подложке. В качестве

материала для тонкоплёночной системы использовали золото (рисунок 6). Сенсор

применяется для обнаружения загрязнителей воздуха внутри помещений, например,

формальдегида, толуола и газообразного аммиака при комнатной температуре [4].

Электрические контакты создавались при помощи двух коротких золотых проводков,

подведенных к электродам, которые были нанесены золотой пастой на подложке.

Многослойные углеродные нанотрубки были выращены непосредственно на поверхности

микроэлектродной системы методом химического осаждения из паровой фазы (рисунок

7). Более подробно метод изложен в статье [4].

Рисунок 6 - Структура емкостного тонкопленочного

сенсора, функционализированного углеродными нанотрубками

Потенциалы были измерены путем изменения

значений переменного тока, приложенного между верхней поверхностью

микроэлектродной структуры и слоем золота, нанесенного на обратной стороне

кремниевой подложки.

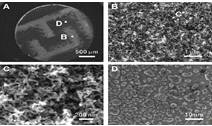

Высокопористая сеть с рыхлой структурой обладает

очень большой площадью поверхности и может быть использована в качестве

расширенного электрода. Эта структура очень полезна при использовании

потенциометрических датчиков для анализа газа. Средний диаметр углеродных

нанортубок в рыхлой структурированной сети составляет около 25 нм.

Рисунок 7 - Углеродные нанотрубки на поверхности

золотых электродов (A, B, C) и на поверхности кремниевой подложки(D)

.1.2 Сенсор, основанный на эффекте полевого

транзистора

В случае сенсора, основанного на эффекте

полевого транзистора [1] чувствительными элементами являются нанонити, которые

могут действовать как резистивные элементы, сопротивление которых может быть

изменено. Свойства сенсора можно контролировать с помощью изменения потенциала

затвора.

Один из представленных в статье [1] сенсоров

имеет полосовую структуру с применением In2O3 нанонитей диаметром 10 нм,

которые размещены между истоком и стоком полевого транзистора, расположенного

на кремниевой подложке.

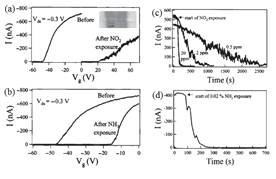

Рисунок 8 - Структура сенсора, основанного на

эффекте полевого транзистора

Сенсоры, функционализированные нанонитями In2O3,

имеют чувствительность 106 для NO2 и 105 для NH3, что, в свою очередь,

в четыре - пять порядков выше чем результаты,

полученные тонкопленочными сенсорами, описанными в статье [5]. Время отклика

максимально короткое - 5 с для 100-ppm (частиц на миллион) NO2 и

с для 1% NH3 (рисунок 9 (a-b)). Самые низкие

концентрации, обнаруживаемых газов - от 0,5-ppm для NO2 и 0,02% для NH3

(рисунок 9 (c-d)). Кроме того, селективность

между различными газами может быть изучена путем мониторинга зависимости тока

стока от смещения затвора и смены порогового напряжения, что является

значительным преимуществом над устройствами, созданными исключительно по

технологии нанесения тонких пленок.

Возможно также применение других материалов для

создания подобных сенсорных структур (таблица 1).

Рисунок 9 - Чувствительность сенсора до и после

функционализации,

(а) - 100 ppm NO2 и (b) - 1% NH3; Время отклика

(с) 20, 2 и 0,5 ppm NO2 и (d) 0,02% NH3 [6]

.2 Сенсоры, применяемые в растворах

Таблица 1 - Сенсоры, применяемые в растворах

|

Материал

|

Рабочая температура

|

Детектируемые газы

|

Стабильность

|

Чувствительность

|

|

SnO2

|

200-400

|

CO, H2, CH4

|

Отличная

|

|

Ga2O3

|

400-1000

|

O2, CO, NO2, NH3

|

Хорошая

|

Низкая

|

|

In2O3

|

200-400

|

O3, NO2 , NH3

|

Удов.

|

Низкая

|

|

TiO2

|

350-800

|

O2, CO, SO2

|

Удов.

|

Низкая

|

|

ZnO

|

250-350

|

CH4, C4H10, O2, NO2, NH3

|

Удов.

|

Высокая

|

|

WO3

|

200-500

|

O3, N2O, SO2, H2S

|

Отличная

|

Низкая

|

.2.1 Сенсор, функционализированный

тиакаликс[4]ареном

В статье [8] описывается структура

тонкопленочного сенсора, полученного методом фотолитографии на силанизированной

кремниевой подложке (рисунок 12).

Тиакаликс[n]арены - макроциклические молекулы,

которые способны распознавать ионы и органические молекулы, в соответствии с

«ключом»

[9, 10]. В этом отношении, тиакаликс[4]арена

представляется достаточно перспективным в качестве чувствительного ионофора

[11].

Рисунок 12 - Метод получения (a) и структура (b)

тонкопленочного золотого микроэлектрода

Электрод был функционализирован

тиакаликс[4]ареном, что повышает сродство с ионам d-элементов. Было измерено

сопротивление 7 различных концентраций ионов Cu(II) при напряжении V = - 0,5 V

и частоте 0-4 Hz (рисунок 13). Исходя из полученных данных было выявлено, что

сопротивление значительно уменьшается при уменьшении концентрации ионов в

исследуемом растворе при малой частоте.

Рисунок 13 - Зависимость сопротивления растворов

разных концентраций Cu(II) от частоты приложенного напряжения.

Также выявлено, что функционализированный

тиакаликс[4]ареном золотой микроэлектрод имеет динамический диапазон от 10-5.2

до 10-6.8 М.

Что позволяет работать с малыми концентрациями

детектируемых ионов.

Функнционализацию подобных сенсоров можно

осуществлять по технологии нанесения тонких пленок Ленгмюра-Блоджетт.

Так тонкопленочный сенсор, имеющий структуру схожую

со структурой сенсоров типа «электронный язык» (рисунок 14) может быть

функционализирован тиакаликс[4]ареном по методу нанесения тонких пленок

Ленгмюра-Блоджетт.

Рисунок 14 - Структура сенсора, состоящего из 11

микроэлектродов (рабочих электродов), подведенных к 1 макроэлектроду (электрод

сравнения)

3.2.2 Функционализация наночастицами золота

Данный вид сенсора описан в статье [2]. Сенсор

имеет высокую чувствительность к бензольным кольцам: ацетон, метанол, стирол,

бензол, толуол и этанол. В данном сенсоре применяется технология

самоорганизации нанокристаллов золота, получаемые кристаллы имеют диаметр около

4.3 нм. Производительность таких тонкопленочных датчиков сильно зависит от

микроструктуры Au NP (рисунок 16).

Один из способов получения Au NP описан в статье

[12].

Он использует спонтанные межфазные реакции между

раствором толуола, содержащего (Au(PPh3)Cl) и водно-щелочным раствором (THPC).

Межфазная реакция состоит из двух шагов [13], т.е. формирование Au NPs и их

самосборка на месте межфазной реакции.

Рисунок 15 - Золотой тонкопленочный сенсор (а) и

структура из 65 пар микроэлектродов, функционализированная Au NP (б)

Сам сенсор представляет собой структуру из 2

рабочих электродов, электрода сравнения и индикаторного электрода (4-х зондовый

метод) (рисунок 15.а и рисунок 18). Между рабочими электродами расположена

структура, состоящая из 65 пар микроэлектродов (рисунок 15.б) и рисунок 17).

Рисунок 16 - Микроструктура Au NP: (a) SEM

изображение, (b) AFM топография, (c) TEM изображение, (d) HRTEM изображение и

SAED анализ

Рисунок 17 - Схема микроэлектродов между

рабочими электродами

Рисунок 18 -Фотография микроэлектродного сенсора

В зависимости от ширины слоя, на котором

расположены 65 пар микроэлектродов, меняется чувствительность сенсора, так при

увеличении толщины этого слоя чувствительность снижается. Данная структура

также выполнялась на основе оксидов

полупроводников и углерода.

Более подробные данные по дальнейшему

эксперименту представлены в статье [2].

. Очистка ситаловых пластин

Операция очистки ситаловых пластин состоит из

двух этапов: обезжиривание подложек в органических растворителях и промывка в

особо чистой воде.

Обезжиривание подложек проводят для удаления

органических физических загрязнений. В промышленном производстве для процесса

отмывки подложки часто используют различные смеси растворителей, которые

позволяют проводить отмывку полярных и неполярных органических загрязнений в

одном технологическом цикле. К таким смесям относятся: фреон-хлористый метилен,

фреон-изопропиловый спирт, фреон- ацетон и др.

Процесс обезжиривания в органических

растворителях в сильной степени зависит от режима его проведения (температуры,

длительности и скорости смены отработанного растворителя). Так, с повышением

температуры процесса скорость растворения органических загрязнений возрастает.

Для интенсификации процесса обезжиривания и улучшения качества отмывки широко

используют ультразвуковые ванны.

При проведении процессов обезжиривания

необходимо соблюдать правила техники безопасности, так как используемые

растворители являются ядовитыми веществами и отрицательно действуют на организм

и здоровье человека. Все работы по обезжириванию необходимо проводить в

помещениях, оборудованных приточно-вытяжной вентиляцией с использованием

специальных скафандров или герметичных установок.

Технологический процесс обезжиривания включает в

себя загрузку полупроводниковых подложек во фторопластовые кассеты, которые

последовательно опускаются в несколько ванн (от двух до четырех) с

растворителем или смесью растворителей. В первой ванне происходит удаление

наиболее грубых жировых загрязнений, во второй ванне снимаются оставшиеся не

растворенными при первой обработке участки жировых покрытий, а в последующих

ваннах происходит окончательная более тщательная отмывка подложек.

Наиболее перспективным способом обезжиривания

является способ, в котором в качестве реагентов используются не жидкие

растворители, а пары кипящих растворителей, которые более активно

взаимодействуют с загрязнениями на поверхности полупроводниковой подложки и

более эффективно их растворяют. Важным преимуществом этого способа является то,

что весь процесс проводится в герметичной камере и может быть полностью

автоматизирован.

В процессе обезжиривания происходит

взаимодействие растворителя с различными видами загрязнений, и в результате

десорбции молекулы этих загрязнений переходят с поверхности полупроводниковой

подложки в приповерхностный слой растворителя, а молекулы растворителя оседают

на поверхности подложки. Происходит как бы замещение адсорбированных молекул

загрязнений молекулами растворителя. Процесс замещения зависит от многих

физических факторов, например от энергии связи молекулы загрязняющего вещества

с поверхностью полупроводниковой подложки или с растворителем.

Таким образом, в процессе обезжиривания на

поверхности полупроводниковой подложки создаются слои растворителя, которые

необходимо удалить. Поэтому вторым этапом в процессе отмывки подложек после их

обезжиривания является процесс промывки их в деионизованной воде, удельное

сопротивление которой выбирают равным 1-20 МОм*см.

О качестве промывки подложек судят по значению

удельного сопротивления воды на входе и выходе промывочной камеры. Обычно

промывку ведут до тех пор, пока сопротивление воды на выходе не сравняется с

сопротивлением воды на входе промывочной камеры.

. Лазерная фотолитография

Лазерная фотолитография - это процесс

формирования на поверхности подложки с помощью светочувствительного материала

защитного рельефного покрытия с изображением элементов схемы и последующего

переноса изображения на подложку.

Светочувствительные материалы, состоящие из

органических светочувствительных соединений, полимеров, растворителей и других

добавок, используемые в фотолитографических процессах и изменяющие свою

растворимость при актиничном облучении, называют фоторезистами. Термин

фоторезист по своему содержанию определяет свойства светочувствительной пленки,

сформированной на подложке из растворов светочувствительных соединений и других

компонентов, т. е. светочувствительность и устойчивость к воздействию

агрессивных факторов. Однако на практике этим термином обозначают и растворы

светочувствительных композиций.

Сущность фотолитографического процесса

заключается в следующем: на поверхности подложки (например, пластине

окисленного кремния) формируют тонкую пленку фоторезиста и экспонируют, т. е.

воздействуют актиничным облучением через фотошаблон с изображением элементов

схем (рисунок 19). В зависимости от характера изменения свойств при облучении фоторезисты

подразделяются на негативные и позитивные.

Позитивными называются фоторезисты, в которых

под действием света протекают процессы, приводящие к появлению растворимости,

например, в водно-щелочных растворах. При облучении таких фоторезистов через

фотошаблон и последующем проявлении удаляются облученные участки слоя и на

подложке образуется позитивное изображение фотошаблона. Фоторезист остается на

участках подложки, соответствующих темным полям фотошаблона (рисунок 19.б).

тонкопленочный сенсор нанотрубка

фотолитографический

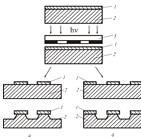

Рисунок 19- Схема воспроизведения изображения

методом фотолитографии.

а - с негативным фоторезистом; б - с позитивным

фоторезистом;

1) - фоторезист;

) - подложка;

) - фотошаблон;

Последующее воздействие агрессивных факторов

(например, химическое травление) позволяет удалять материал, находящийся на

участках, свободных от защитной маски фоторезиста, что обеспечивает

воспроизведение изображения элементов схем на подложке.

) Очистка поверхности платы;

) Нанесение фоторезиста;

) Сушка;

) Совмещение фотошаблона с подложкой;

) Экспонирование УФ облучением;

) Проявление;

) Задубливание;

) Травление скрытых участков подложки (травитель

не должен воздействовать на материал основания);

) Удаление фоторезиста.

6. Травление

.1 Жидкостное травление

Сначала рассмотрим влажное травление. К трем

основным переменным процесса жидкостного травления относятся толщина травимого

слоя, температура и время обработки. Однородному распределению температуры в

ванне с реагентом способствует перемешивание. Ультрафильтрация раствора

травителя в процессе травления очищает реагент от остатков резиста и других

твердых частиц, способных блокировать травление. Во избежание загрязнений бачок

с травителем должен быть закрыт и изолирован от другого оборудования.

Необходимо тщательно подбирать совместимые с реагентом материалы элементов

установок, иначе неизбежны загрязнения и утечки. Время жизни реагента можно

вычислить по стехиометрии химической реакции.

Если скорость процесса ограничивается на стадии

химической реакции, то перемешивание реагента не играет существенной роли. При

жидкостном травлении возможно как перетравливание, так и неполное стравливание

материала, что приводит к уходу размеров и затрудняет проведение последующих

технологических операций, например диффузии. Чем толще удаляемая пленка, тем больше

уход размеров вследствие подтравливания и тем больше допуск на этот уход.

Если в резисте есть точечный дефект, травление

переводит его в рисунок на подложке, в результате могут появляться проколы.

Если максимальный размер проколов по порядку величины сравним с изменением

размеров при ЖХТ (0.4-1.0 мкм), то резко возрастает вероятность образования

разрывов в сплошных линиях.

Травление - критическая стадия литографического

процесса. На этой стадии жестко испытываются адгезия, непроницаемость, уровень

дефектности и химическая инертность резиста. Стойкость резиста к травлению и

его адгезия к подложке являются, возможно, наиболее важными параметрами

процесса и в наибольшей степени определяют его успех. Применение резиста с

высокой стойкостью к травлению гарантирует минимальное искажение изображения

при переносе его в подложку. Практические пределы применимости процесса ЖХТ

определяются его разрешением -1.5-2.0 мкм - и уходом размеров при травлении - ±0.2-0.5

мкм.

Изотропное жидкостное травление, для которого характерно

большое боковое подтравливание (L), пришлось заменить газофазным анизотропным

травлением, для которого D/L>>1. Поскольку

травление в вертикальном направлении при достижении глубины D прекращается,

перетравливание определяется только скоростью удаления материала в боковом

направлении. Степень анизотропии зависит от многих физических параметров.

Жидкостное травление определяется в основном статическими характеристиками:

адгезией, степенью задубленности резиста, составом травителя и т.п. При сухом травлении

степень анизотропии во многом зависит от динамических параметров: мощности

разряда, давления и скорость эрозии резиста. Величина бокового подтравливания в

случае жидкостного травления зависит от предшествующих стадий обработки -

подготовки поверхности и термозадубливания.

Используя жидкостное или реактивное

ионно-плазменное травление, можно формировать различные профили в пленках.

Жидкие травители дают изотропные или скошенные профили. Скошенный профиль края

лучше подходит для последующего нанесения полости металла поперек такой

ступеньки.

Для компенсации подтрава при изотропном

жидкостном травлении размеры элемента на фотошаблоне следует уменьшать.

Смесь азотной и соляной кислот (в соотношении

1:3 такая смесь называется царской водкой) обеспечивает травление золото при

комнатной температуре. Сильный окислительный эффект этой смеси обусловлен

образованием нитрозил хлорида (NOCl) по следующей реакции:

HNO3 + 3HCl = NOCl + 2Cl + 2H2O (1)

Образующиеся в растворе свободные радикалы хлора

(Cl) удерживают растворенный благородный металл в виде хлор - комплекса

(тетрахлор - золото - HAuCl4).

Царская водка нестабильна и разлагается с

образованием окислов азота и хлора (Cl2)

Скорость растворения золота в царской водке

составляет примерно 10 мкм/мин.

Палладий, алюминий, медь и молибден также

травятся в царской водке. Для травления платины или родия, раствор травителя

нагревается для достижения разумной скорости травления. Травления иридия

требует сильного нагрева царской водки (до кипения).

.2 Ионное травление

Ионное травление осуществляется ионами плазмы,

не реагирующими с обрабатываемым материалом. Этот процесс также называют

травлением-распылением.

Ионное травление полупроводниковых структур

осуществляется в реакторах со встроенными ВЧ-системами. Конструктивное решение

таких реакторов может быть самым разнообразным с использованием диодной (рис.

1.27, а) и триодной системы (рис. 1.27, б), с распылителем магнетронного типа

(рис. 1.27, в)и т. д. Для обеспечения процесса ионного травления необходимо

соблюсти следующие условия:

травление структур должно осуществляться без

существенной деградации электрофизических характеристик;

травление большого количества подложек

желательно максимального размера с высокой скоростью и достаточной

равномерностью;

минимальное загрязнение образцов инородными

материалами;

максимальная эффективность использования

подводимой мощности;

контроль скорости травления с возможностью

фиксации границ слоев в многослойных структурах.

Рисунок 21- Схема конструктивного решения

установок ионного травления и распыления.

) мишень, в которой формируются статические

неоднородности;

) источник питания, в т. ч. ВЧ-источники;

) мишень;

) термокатод;

) анод;

) экран;

) электромагнит

К основному недостатку процесса ионного

травления относится отсутствие селективности травления. В связи с этим

ограничивается глубина травления, которая должна быть соизмерима с толщиной

маски. Увеличение же толщины маски приводит к ухудшению передачи размеров.

Вместе с тем в процессе ионного травления происходит разогрев пластин, в

результате чего маска либо "задубливается", либо разрушается вообще.

Этот процесс не позволяет получать субмикронные неоднородности в слоях рабочих

материалов толщиной 0,1 - 0,3 мкм через органические маски. Эти недостатки, а

также конструктивно-технологическая сложность реализации процесса ионного

травления сдерживают широкое распространение этого метода в микроэлектронике.

6.3 Ионно-химическое травление

Ионно-химическое травление (ИХТ) представляет

собой физико-химический процесс, который происходит при достаточно высоком

давлении газов и значительной энергии частиц.

Поверхностные слои материала удаляются с помощью

физического распыления ионами, а также в результате химической реакции между

активными частицами и поверхностными атомами. В этом процессе различают

реактивное ионно-плазменное травление (РИПТ), в процессе которого

обрабатываемый материал находится в области плазмы, иреактивное ионно-лучевое

травление (РИЛТ), при проведении которого материал помещают в вакуумной зоне

обработки. В первом случае химически активные частицы могут доставляться к

поверхности из плазмы разряда и образовываться на поверхности при ударной

диссоциации молекулярных ионов или нейтрализации атомарных ионов. Во втором

случае на поверхность воздействуют только молекулярные или атомные ионы,

способные образовывать химически активные частицы при ударной диссоциации или

нейтрализации. В процессах ИХТ используются различные фреоны: CF4, CClF3,

CClF2, CHClF2, C2F6 и т. д. В высокочастотном разряде молекулы фреона переходят

в возбужденное состояние и образуют реакционноспособные радикалы.

Взаимодействуя с поверхностными частицами

образца, эти радикалы формируют локальные неоднородности, а продукты реакции в

виде летучих соединений удаляются из объема. Конструкции реакторов ИХТ различны

и зависят от ионного источника бомбардирующих частиц (рисунок 22). В

большинстве систем используется ВЧ-разряд и диодная (рисунок 22.a), триодная (рисунок

22.б), планарная магнетронная (рисунок 22.в) и другие типы систем электродов.

Рисунок 22 - Схемы установок для

ионно-химического травления.

) камера;

) ВЧ-электрод;

) заземленный электрод;

) третий электрод;

) экран;

) магнитная система;

) натекатели;

) откачка;

) образец

Процесс физического распыления возникает при

энергиях ионов, превышающих 100 эВ. Физическое распыление активизирует

поверхность материала, повышает скорость химических реакций, которые в свою

очередь ослабляют химические связи поверхностных атомов и увеличивают скорость

их физического распыления.

Процессы ИХТ, например РИПТ, обладают высокой

анизотропией и используются в качестве универсального процесса травления

нитрида кремния, поликремния, фосфоросиликатного стекла, алюминия и других

материалов.

Процессы ИХТ обладают способностью воспроизвести

с шаблонов субмикронные (0,3 - 0,5 мкм) структуры. Наличие химических реакций

позволяет значительно, по сравнению с ИТ, увеличить скорость и селективность

травления при одновременном снижении теплового и радиационного воздействия на

органические резистивные материалы. В процессе ИХТ удается с большой точностью

переносить угловые и линейные размеры с маскирующего материала на рабочий,

потому что отсутствует эффект переосаждения удаляемого материала, характерного

для ионного травления.

.4 Плазмохимическое травление

Рассматривая процесс ПТ, отметим, что химически

активные частицы (свободные атомы и радикалы) вступают в химическую реакцию с

поверхностными атомами образца и удаляют поверхностные слои в результате

образования летучих продуктов реакции. Роль электронов и ионов, присутствующих

в плазме, заключается в увеличении скорости травления. Активирующее действие

электронов и ионов определяется их энергией.

Генерация энергетических и химически активных

частиц для процесса плазменного травления осуществляется в реакторе диодного

типа, типовая конструкция которого приведена на рис. 1.29. Плазменное травление

осуществляется при энергиях ниже 100 эВ. В реакторах, использующих процессы

радикального травления, подложки вынесены из области плазмы, и обработка идет

по механизму гетерогенной химической реакции. При этом реакция не осложняется

воздействием загрязненных частиц.

Рисунок 23- Схема конструкций для плазменного

травления.

) вакуумная камера;

) образцы;

) газ-травитель;

) газ;

) откачка продуктов реакции;

) верхний электрод;

) нижний электрод и стол;

) генератор ВЧ

Современный уровень технологии плазменного

травления отличается высокой однородностью и воспроизводимостью. Это возможно

только при условии автоматизации управления такими параметрами реактора, как

давление, мощность разряда, состав газов, скорость его протекания. С этой целью

широко применяются встроенные микропроцессорные системы управления процессом.

Процессы плазмохимического травления могут

обеспечить обработку поликремниевых структур, а также удаление масок с

фоторезистов. Процессы ПТХ (особенно РТ) обладают наибольшей селективностью и

оказывают незначительное тепловое и радиационное воздействие на обрабатываемые

структуры по сравнению с процессами ИТ и ИХТ. Это позволяет осуществлять

травление толстых слоев материалов (до 10 мкм) через тонкие

"незадубленные" резисты. Низкий показатель анизотропии не позволяет с

помощью процессов ПТХ получать статические неоднородности субмикронных размеров

в слоях рабочих материалов толщиной более 0,3 мкм. Поэтому процессы ПХТ

используются в основном для изготовления тонких (0,1 - 0,2 мкм) неорганических

масок для процессов ИТ и ИХТ.

В последнее время появилось сообщение о

разработке системы сухого плазменного травления с использованием электронного

циклотронного резонанса. На этой системе получены локальные неоднородности на

кремниевой пластине в виде линий с шириной 0,2 - 0,3 мкм. Эта система

предназначена для производства первого поколения интегральных схем.

.5 Лазерно-стимулированное травление

Лазерно-стимулированное травление -

перспективный метод травления поверхности, в котором используется лазерное

излучение с энергией фотонов от 0,1 эВ (ИК-излучения) до 6 эВ (УФ-излучения)

для активизации травящих частиц на поверхности твердого тела.

Такие возбужденные частицы способствуют разрыву

поверхностных связей или десорбции в газовую фазу. Они также способствуют

ускорению химического воздействия между различными адсорбатами, адсорбатом и

адсорбентом. Все это позволяет использовать процессы травления с возбуждением и

нагревом поверхности для проекционного травления металлов и диэлектриков.

Процессы лазерно-стимулированного травления

представляют собой качественно новый вид обработки материалов. Эти процессы

основаны на управлении локальными химическими реакциями и фазовыми изменениями

на границах раздела "твердое тело - газ" и "твердое тело -

жидкость" с помощью лазерного излучения.

Этот метод позволяет получать требуемый рисунок

с топологическими нормами субмикронных размеров.

. Метод магнетронного напыления

Стремление снизить давление рабочего газа в

камере и увеличить скорость распыления мишеней привело к созданию метода

магнетронного распыления. Один из возможных вариантов схем магнетронного

распылителя представлен ниже (рисунок 20).

Рисунок 20- схема магнетронного распыления

Цифрами обозначены:

) мишень, одновременно являющаяся катодом

распылительной системы;

) постоянный магнит, создающий магнитное поле,

силовые линии которого параллельны поверхности мишени;

) кольцевой анод. Выше анода располагается

подложка (на рисунке не показана), на которой формируется пленка из материала

мишени.

Отличительной особенностью магнетронного

распылителя является наличие двух скрещенных полей - электрического и

магнитного. Если из мишени-катода будет испускаться электрон (за счет вторичной

электронной эмиссии), то траектория его движения будет определяться действием

на него этих полей. Под воздействием электрического поля электрон начнет

двигаться к аноду. Действие магнитного поля на движущийся заряд приведет к

возникновению силы Лоренца, направленной перпендикулярно скорости. Суммарное

действие этих сил приведет к тому, что в результате электрон будет двигаться

параллельно поверхности мишени по сложной замкнутой траектории, близкой к

циклоиде.

Важным здесь является то, что траектория

движения замкнутая. Электрон будут двигаться по ней до тех пор, пока не

произойдет несколько столкновений его с атомами рабочего газа, в результате

которых произойдет их ионизация, а сам электрон, потеряв скорость, переместится

за счет диффузии к аноду. Таким образом, замкнутый характер траектории движения

электрона резко увеличивает вероятность его столкновения с атомами рабочего

газа. Это означает, что газоразрядная плазма может образовываться при

значительно более низких давлениях, чем в методе катодного распыления. Значит и

пленки, полученные методом магнетронного распыления, будут более чистыми.

Другое важное преимущество магнетронных систем

бусловлено тем, что ионизация газа происходит непосредственно вблизи

поверхности мишени. Газоразрядная плазма локализована вблизи мишени, а не

«размазана» в межэлектродном пространстве, как в методе катодного распыления. В

результате резко возрастает интенсивность бомбардировки мишени ионами рабочего

газа, тем самым увеличивается скорость распыления мишени и, как следствие,

скорость роста пленки на подложке (скорость достигает несколько десятков нм/с).

Наличие магнитного поля не дает электронам,

обладающим высокой скоростью, долететь до подложки, не столкнувшись с атомами

рабочего газа. Поэтому подложка не нагревается вследствие бомбардировки ее

вторичными электронами. Основным источником нагрева подложки является энергия,

выделяемая при торможении конденсации осаждаемых атомов вещества мишени, в

результате чего температура подложки не превышает 100… 200 °С. Это даёт

возможность напылять пленки на подложки из материалов с малой термостойкостью

(пластики, полимеры, оргстекло и так далее).

. Экспериментальная часть

После теоретической подготовки по данному

вопросу, мы приступили к экспериментальной части.

Для начала необходимо подготовить ( очистить)

ситаловую пластину.

Ситал представляет собой стеклокерамический

материал, получаемый путем термообработки стекла. По своим свойствам ситал

превосходит свойства исходного стекла: имеет более высокую прочность,

температуру размягчения и теплопроводность, на 20-30% выше, чем у стекла, а

также лучшие диэлектрические свойства на высоких частотах. В отличие от

большинства высокопрочных тугоплавких кристаллических материалов ситал хорошо

обрабатывается. Его можно пресовать, вытягивать и отливать центробежным

способом. Ситал выдерживает в воздушной среде резкие перепады температуры от

-60 до 700 градусов. Он обладает высоким электрическим сопротивлением, которое

повышается с повышением температуры. По электрической прочности ситал не

уступает лучшим видам вакуумной керамики, а по механической прочности в 2-3

раза прочнее стекла. Он обладает высокой химической стойкостью к кислотам, не

порист, дает незначительную газовую усадку, газонепроницаем и имеет малую

газоотдачу при высоких температурах.

Очищение приисходило с помощью паров ацетона.

Температура кипения, которого составляет  ,.

При температуре

,.

При температуре  налили в мерный

стакан 20 мл, и кипятили пластину в течении полутора часов. В процессе

обезжиривания на поверхности полупроводниковой подложки создаются слои

растворителя, которые необходимо удалить. Вторым этапом в процессе отмывки

подложек, после их обезжиривания, является процесс промывки их в деионизованной

воде. Таким образом мы получили абсолютно чистую ситаловую пластинку.

налили в мерный

стакан 20 мл, и кипятили пластину в течении полутора часов. В процессе

обезжиривания на поверхности полупроводниковой подложки создаются слои

растворителя, которые необходимо удалить. Вторым этапом в процессе отмывки

подложек, после их обезжиривания, является процесс промывки их в деионизованной

воде. Таким образом мы получили абсолютно чистую ситаловую пластинку.

Вторым этапом было напыление на ситаловую

подложку 15нм хрома и 100 золота. Хром нужен был для адгезии так как, хорошо

известные адгезионные свойства хрома к стеклянным подложкам эффективны для

резистивных элементов, так как они связаны с низкой склонностью хрома к

агломерации. Кроме того, хром хорошо совместим с любым проводящим материалом.

Золото использовали как проводящий материал, но в ходе многочисленных

экспериментов было установлено, что адгезия хрома нас не устраивает по той

причине, что за небольшой промежуток времени хром успевал окислиться.

Напыление проводилось с помощью устройства

магнитронного напыления.

Более подходящим для адгезии оказался никель,

т.к он окисляется гораздо медленнее. Была доработана установка магнитронного

напыления, таким образом, что при замене мишени с никелевой на золотую, в

цилиндре поддерживалась инертная атмосфера (мы пустили туда аргон, предварительно

откалибровав поток газа до нужной нам величины).

После доработки установки, адгезия стала лучше,

золото больше не отслаивалось при травлении.

Проектировка рисунка

Схема была разработанная в программе «AutoCAD».

Однако одним из наиболее перспективных сенсоров,

предназначенных для анализа растворов, является сенсор, содержащий структуру

микроэлектродов, имеющих большую площадь пересечения и подключаемый по 4-х

контактной схеме. В связи с этим для практических исследований нами была

выбрана подобная схема.

Данный сенсор содержит 4 электрода: 2 рабочих -

расширенных «гребенчатой» структурой, задающих постоянную ОВ реакцию, за счет

которой могут меняться свойства исследуемых растворов в зависимости от их

состава, 1 индикаторный и 1 электрод сравнения, на которых проводят измерения.

Данная структура обеспечивает:

Высокую чувствительность сенсора, достигаемую за

счет особой структуры электродов

Достаточно простой технологический цикл

производства сенсора, данный сенсор может быть полностью спроектирован и

изготовлен в нашем университете

Универсальность подключения, 4 контакта

полностью подходят под компьютерный порт USB

Возможность функционализации системы

микроэлектродов пленками Ленгмюра - Блоджетт, исследованием свойств которых в

КубГУ активно занимаются.

Отработка технологического процесса

На готовую подложку с напыленным на нее слоем

никеля и золота нужно было перенести рисунок, который мы сделали в автокаде.

На данную подложку мы нанесли позитивный

фоторезист ФП-9120, поместили образец в камеру центрифугирования при 4000

об/мин., в течении 10 секунд.

Далее поместили нашу подложку, с нанесенным на нее

фоторезистом в печь, и оставили там на 10 минут, при температуре  .

.

Далее мы поместили подложку в установку лазерной

литографии фото

установили коэффициент экспонирования -1000000,

выбрав тем самым размеры схемы. Экспонирование шло 45 минут.

После проэкспонированный нами образец

проявлялся.

В первую ванночку мы налили 1% раствор КОН

держали там образец, пока незасвеченый слой фоторезиста не удалился.

Во вторую ванночку мы налили дистиллированную

воду, для удаления 1%-го раствора КОН.

Первичная структура сенсора.

Травление.

Нами применялось жидкостное травление царской

водкой.

Смесь азотной и соляной кислот (в соотношении

1:3 такая смесь называется царской водкой) обеспечивает травление золото при

комнатной температуре. Сильный окислительный эффект этой смеси обусловлен

образованием нитрозил хлорида (NOCl) по следующей реакции:

Образующиеся в растворе свободные радикалы хлора

(Cl) удерживают растворенный благородный металл в виде хлор - комплекса

(тетрахлор - золото - HAuCl4).

Царская водка нестабильна и разлагается с

образованием окислов азота и хлора (Cl2)

Скорость растворения золота в царской водке

составляет примерно 10 мкм/мин.

Подбор режимов травления

Для подбора нужной нам концентрации раствора

царской для травления золота в микросхеме, мы подготовили растворы царской

водки разной концентрации капали на микро сенсоры и фиксировали время.

Больше всего нам подошел 25% раствор, т к при

семи минутах он удалял ненужный нам слой золота.

После операции протравливания мы смывали царскую

водку со схемы дистилированой водой.

Заключение

В результате работы проанализированы основные

типы электрохимических тонкопленочных сенсорных устройств, рассмотрены их

структуры, способы получения и области применения. Анализ существующих на

сегодняшний день электрохимических сенсорных систем показал, что их развитие

идет по пути наноструктурирования различных материалов. Подобные сенсоры, в

перспективе могут использоваться как высокочувствительные химические датчики в

системах типа «электронный нос», «электронный язык», которые будут выполнены

как элементы интегральных микросхем в виде чипов.

Наиболее перспективными являются сенсоры,

созданные с применением нанонитей оксидов металлов и полупроводников,

Чувствительность таких сенсоров значительно выше [1].

Сенсоры, функционализированные

тиакаликс[4]ареном и сенсоры,

с

применением Au NP имеют довольно большую область применения, от определения

качества продуктов питания и обнаружения фальсификата [17], до анализа

топливного биоэтанола на предмет содержания свинца, меди и ртути [18].

Применение систем, содержащих нанонити оксидов

либо наночастицы металлов зависит в значительной степени от способности точно

контролировать их размер, химический состав, свойства поверхности, и

кристаллическую структуру, что не может не осложнять применение таких систем.

СПИСОК ИСПОЛЬЗОВАННОЙ

ЛИТЕРАТУРЫ

1

Ghim W.H. Gas Sensor with Nanostructured Oxide Semiconductor Materials / W.H.

Ghim // Science of Advanced Materials. - 2011. - Vol. 3. - P. 150-168.

Thin

Film Assembly of Gold Nanoparticles for Vapor Sensing via DropletReaction / Kun

Luo, Tao Huang, Yujia Luo et al. // . Mater.Sci.Technol. - 2013. - 29(5). - P.

401-405

3

Власов Ю. Г. Электронный язык - системы химических сенсоров для анализа водных

сред / Ю. Г. Власов, А. В. Легин, А. М. Рудницкая //

Ж.

Рос. хим. об-ва им. Д.И. Менделеева. - 2008. - т. LII. - №2.

4

Electronic chip based on self-oriented carbon nanotube microelectrode array to

enhance the sensitivity of indoor air pollutants capacitive detection / Fan-Li

Meng, Lei Zhang, Yong Jia et al. // Sensors and Actuators B. - 153. - 2011. - .

103-109

Liess

M. Sensitive electrochemical thrombin aptasensor based on gold diskarrays/ M.

Liess // Thin Solid Films. - 410. - 2002. - P. 183

Highly

sensitive ereduced grapheme oxide microelectrode array sensor / C. Li, D. H.

Zhang, X. L. Liu et al. // Appl. Phys. Lett. - 82, - 2003. - P. 1613

Thin

Film Electrodes for High-Temperature Micro-chemical Sensor /. W. Jiang, W. J.

Liu, L. J. Wan et al. // Sens. Actuators B 134, (2008) - P. 79

Thin

film microfabrication of gold microelectrodes functionalized with

thiacalix[4]arene layer: applications to copper ion sensor / M. Ben Ali, M.

Lemiti, N. Jaffrezic-Renault et al. // Thin Solid Films. - 383. - 2001. - P.

292-295

Microelectrode

array and LAPS for heavy metal determination using multivariate nonlinear

calibration / D.A. Leigh, P. Linnane, R.G. Pritchard et al. // . Chem. Soc.- 4

-1994.- P.389-390

Development

of microelectrode arrays modified with inorganic-organicmaterials for dopamine

electro analysis / R. Mlika, H. Ben Ouada, al. // Synth. Met. 90 -1997. - p.239

243

Design

of a novel hybrid sensor with microelectrode array / N. Iki, . Morohaski, F.

Narumi, et al. // Chem. Soc. Jpn. 71. -1998.- P. 1597-1603

Rao

C.N.R. Au NP in microelectrode arrays / C.N.R. Rao // Acc. Chem. Res. 41. -

2008. - P. 489-499

Copper

determination in ethanol fuel samples by anodic stripping voltammetry at a gold

microelectrode / K. Luo, S.L.M. Schroeder, R.A.W. Dryfe al. // Chem. Mater. 21.

- 2009. - P. 4172-4183

Arrieta

A., Rodriguez-Mendez M.L., de Saja J.A. Ibid., 2003, v. 95, . 357-363

Eduardo

S. Almeida, Eduardo M. Richter, Rodrigo A.A. Munoz, Analytica Chimica Acta 837.

-2014. - P.38-43

Simultaneous

determination of copper and lead in ethanol fuel by anodicvoltammetry / T.

Jinkawa, G. Sakai, J. Tamaki et al. // J. Mol Catal. A. 155. - 2000. - P. 193

Novakowski

W. Use of copper and gold electrodes as sensitive elements for

fabrication of an electronic tongue: Discrimination of wines and whiskies /

Wander Novakowski, Mauro Bertotti, Thiago R.L.C. Paixão // Microchemical

Journal 99. - 2011.- P. 145-151

On-site

fuel electroanalysis: Determination of lead, copper and mercury in fuel

bioethanol by anodic stripping voltammetry using screen-printed gold electrodes

/ Eduardo S. Almeida, Eduardo M. Richter, Rodrigo A.A. Munoz et al. //

Analytica Chimica Acta 837. - 2014. - P. 38-43

19

Глинка Н.Л. Общая химия: учебное пособие для вузов /

Н.Л.

Глинка. - М.: 2003. - 728 с.