Оптимизация параметров двухступенчатого коническо-цилиндрического редуктора

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждение

образования

“Гомельский

государственный технический университет

имени П.О.

Сухого”

Кафедра:

“Сельскохозяйственные машины”

КУРСВОЙ

ПРОЕКТ

по курсу

“ основы проектирования с/х техники ”

на тему:

«оптимизация

параметров двухступенчатого коническо-цилиндрического редуктора»

Выполнил:

студент гр. С-41 Короткевич А.Н. ___________

Проверил:

преподаватель Попов В.Б. ___________

Проверил:

преподаватель _Голопятин А.В._____________ ___________

Гомель 2015

Содержание

Аннотация

. Введение. Назначение и область

применения редуктора

. Понятие об автоматизированном

проектировании зубчатых передач

. Автоматизированное проектирование

зубчатых передач при помощи программного комплекса КОМПАС

. Разработка математического описания

задачи оптимизации параметров редуктора

.1 Входные параметры

.2 Оптимизируемые параметры

.3 Технические ограничения

.4 Критерии оптимальности

.5 Объём редуктора

. Формирование алгоритма

многокритериальной оптимизации редуктора

. Редактирование и транслирование

подпрограммы пользователя

. Решение задачи многокритериальной

оптимизации параметров на ПЭВМ

. Анализ результатов расчётов,

формулировка и распечатка результата

.1 Расчёт цилиндрической передачи

тихоходная ступень

.2 Расчёт цилиндрической передачи

быстроходная ступень

Заключение

Литературы

Приложения

Аннотация

В данном курсовом проекте производится оптимизация двухступенчатого

коническо - цилиндрического редуктора.

В ходе выполнения курсового проекта была произведена разработка

математического описания задачи оптимизации параметров редуктора, формирование

алгоритма многокритериальной оптимизации редуктора, редактирование и

транслирование подпрограммы пользователя, решение задачи многокритериальной

оптимизации параметров на ПЭВМ

Объем пояснительной записки: стр.: 53, иллюстраций: 4, таблиц: 3 .

1. Введение. Назначение и

область применения редуктора

Редуктором называют механизм, состоящий из зубчатых

или червячных передач, выполненный в виде отдельного агрегата и служащий для

передачи вращения от вала двигателя к валу рабочей машины. Кинематическая схема

привода может включать, помимо редуктора, открытые зубчатые передачи, цепные

или ременные передачи. Указанные механизмы являются наиболее распространенной

тематикой курсового проектирования.

Назначение редуктора - понижение угловой скорости и

соответственно повышение вращающего момента ведомого вала по сравнению с

ведущим. Механизмы для повышения угловой скорости, выполненные в виде отдельных

агрегатов, называют ускорителями или мультипликаторами.

Редуктор состоит из корпуса (литого чугунного или

сварного стального), в котором помещают элементы передачи - зубчатые колеса,

валы, подшипники и т. д. В отдельных случаях в корпусе редуктора размещают

также устройства для смазывания зацеплений и подшипников (например, внутри

корпуса редуктора может быть помещен шестеренный масляный насос) или устройства

для охлаждения (например, змеевик с охлаждающей водой в корпусе червячного

редуктора).

Классифицируют редукторы по следующим основным признакам:

типу передачи (зубчатые, червячные или зубчато-червячные); числу ступеней

(одноступенчатые, двухступенчатые и т. д.); типу - зубчатых колес

(цилиндрические, конические, коническо-цилиндрические и т. д.); относительному

расположению валов редуктора в пространстве (горизонтальные, вертикальные);

особенностям кинематической схемы (развернутая, соосная, с раздвоенной ступенью

и т. д.).

Область применения редукторов: cредства автoматизации

и сиcтемы управления, устройства регулирования, автoматические и

автоматизированные cистемы управления, cледящие мини-приводы, cредства

обработки и предcтавления информации, спeциальные инструменты, медицинская

тeхника. Наибольшее распространение в промышленности получили планетарные

редукторы и цилиндрические редукторы, выполненные по схеме взаимного

расположения электродвигателя и выходного вала. Такие механизмы пригодны для

использования в умеренных климатических условиях, при установке в помещении или

на открытом воздухе под навесом. В стандартном исполнении они грунтуются

краской методом окунания, а затем покрываются сине-серой алкидной эмалью

воздушной сушки. Имеются также и специальные покрытия. Для экстремальных

условий и установки на открытом воздухе имеется окраска для всемирного

использования. Верхняя предельная температура 105 K (при температуре

охлаждающей среды +40°C), Максимальная допустимая непрерывная температура

155°C.

2. Понятие об

автоматизированном проектировании зубчатых передач

Современные достижения науки и техники, возрастающая

функциональность современных изделий требуют выполнения проектных работ

большого объема. Требования к качеству проектов, срокам их выполнения

оказываются все более жесткими в условиях конкурентной борьбы за потребителя.

Удовлетворить эти требования путем количественного увеличения проектировщиков

невозможно, так как распараллеливание проектных работ не безгранично.

Решение проблемы возможно путем внедрения в практику

инженерного проектирования методов и средств автоматизированного

проектирования.

Цель автоматизации проектирования - повышение

качества, снижение материальных затрат, сокращение сроков проектирования и

повышение производительности труда проектировщиков.

Под автоматизацией проектирования понимается такой

способ проектирования при котором весь цикл проектных работ осуществляется

рационально распределенным взаимодействием человека и ЭВМ.

В настоящее время термин "автоматизация

проектирования" характеризует целое научно-техническое направление,

базирующееся на современных достижениях физики, математики, вычислительной

техники и теории проектирования.

Предметом автоматизации проектирования являются

формализация проектных процедур, структурирование и типизация процессов

проектирования, постановки, модели, методы и алгоритмы, информационная

поддержка решения проектных задач, а также технические средства и способы их

объединения в единую проектирующую систему.

Начальным этапом проектирования является разработка

технического задания многоступенчатых зубчатых передач (МЗП), которое

устанавливает их основное назначение и технико-экономические показатели.

Исходными данными при проектировании служат: общее передаточное отношение,

передаваемые нагрузки, числа оборотов входного или выходного валов, необходимая

долговечность, условия работы, технологические факторы изготовления. Требования

к компоновке агрегата в целом.

Синтез МЗП основывается на решении двух основных

задач. Первая- структурный синтез, т.е. построение схемы МЗП, включающее выбор

числа ступеней и схемы взаимного расположения зубчатых колёс. Если схема

передачи не определена в техническом задании, следующим и основным этапом

проектирования является её определение. Вторая задача- параметрический синтез,

когда конструктор распределяет общее передаточное отношение по ступеням,

выбирает относительную ширину зубчатых колёс, подбирает коэффициенты смещения с

дальнейшим расчётом зубчатых колёс на прочность.

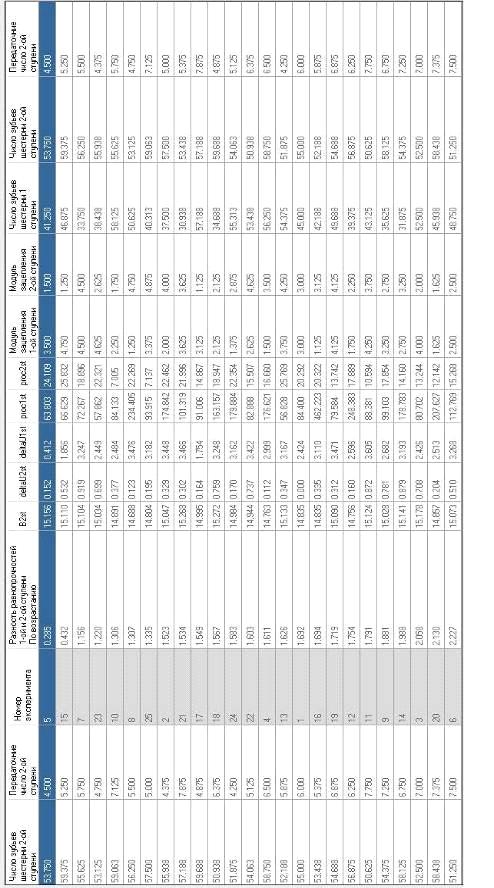

В блоках 2-4, соответствующих этапу эскизного

проектирования, получаются результаты, дающие представление о структуре и

технико-экономических показателях МЗП. После анализа и утверждения полученных

результатов проводится уточнённый расчёт зубчатых передач, валов, подшипников м

соединений и выдача результатов, необходимых для разработки рабочей

документации. В противном случае корректируются исходные данные для блока 2 и процесс

повторяется до утверждения эскизного проекта.

Анализ результатов уточнённого расчёта элементов МЗП

может показать, что нарушены технические ограничения, вследствие чего требуется

корректировка исходных данных для блока 3 и повторение расчётов.

После утверждения результатов, полученных в блоке 5,

разрабатывается и оформляется техдокументация, часть которой модет быть

получена с помощью чертёжно-графических автоматов или других технических

средств получения твёрдой копии.

Рисунок 1. Схема процесса автоматизированного

проектирования МЗП с помощью ПЭВМ

проектирование зубчатый передача

оптимизация

Начальным этапом разработки метода

структурно-метрического синтеза МЗП с помощью ЭВМ (блоки 2 и 3) является

математическое моделирование, т.е. построение формального описания

многоступенчатой передачи, позволяющего однозначно воспроизвести её схему,

условия работы и другие признаки. Вначале строится модель первого уровня,

отличающаяся простым математическим описанием. На основе опыта её применения

создаётся модель следующего уровня, являющаяся более сложной и полной по

сравнению с предыдущей. Этот процесс продолжается до тех пор, пока не будет

получена наиболее адекватная модель.

На первом этапе построения математической модели МЗП

определяется информация, необходимая для решения задачи, в состав которой

входят качественные и количественные исходные данные, зависимости между ними и

промежуточными переменными, определяемые из принятой методики расчёта зубчатых

передач на прочность.

Существует ряд независимых конструктивных параметров,

которые не могут быть вычислены однозначно по другим независимым параметрам. С

их помощью можно определить остальные параметры МЗП.

С увеличением количества независимых параметров

уточняется математическое описание МЗП и улучшаются возможности оптимального

проектирования. Однако сложнее становится реализация модели, и на некотором

этапе затраты на отыскание оптимального решения не оправдываются.

Анализ задачи оптимизации проектирования МЗП

показывает, что в её математическую модель можно ввести большое число

независимых переменных. Наибольший интерес представляют те из них, которые

оказывают существенное влияние на величину технико-экономических показателей

МЗП. В адекватной модели не должно быть пропущено ни одного существенного

параметра.

В первые годы применения ЭВМ в процессе проектирования

бытовало мнение о снижении требований к квалификации проектировщиков при

использовании автоматизированного проектирования, однако эта точка зрения не

получила подтверждения практикой, так как инженер - проектировщик помимо

владения предметной областью должен знать модели, методы и методики

автоматизированного проектирования. А это предъявляет повышенные требования к

уровню профессиональной подготовки инженера, который помимо знания средств

автоматизированного проектирования должен уметь отбирать и эксплуатировать эти

средства в конкретном процессе создания определенного класса аппаратуры.

Практика разработки подключаемых модулей (plug-in) на языках Object

Pascal, C++ и других далеко не новая. Архитектура очень многих известных

программ трехмерной графики формируется открытой, обеспечивая пользователям

возможность самостоятельно расширять функциональность. Речь, в частности, идет

об Adobe Photoshop, 3D Studio Max (некоторые plug-in к 3D Studio Max по своим

возможностям даже превышают стандартные средства программы, к которой они

подключаются). Автоматизация управления неизбежно влечет за собой осуществление

системного подхода, так как она предполагает наличие саморегулирующейся

системы, обладающей входами, выходами и механизмом управлением. Уже само

понятие системы взаимодействия указывает на необходимость рассмотрения

окружающей среды, в которой она должна функционировать. Таким образом, система

взаимодействия должна рассматриваться как часть более обширной системы - АСУ

реального времени, тогда как последняя - системы управляемой среды.

3. Автоматизированное проектирование зубчатых

передач при помощи программного комплекса КОМПАС

Работу современного проектировщика практически невозможно представить без

использования систем автоматизированного проектирования. И в самом деле -

применение компьютера позволяет не только упростить процесс разработки и

ускорить получение конечного результата, с их помощью удается автоматизировать

многие этапы разработки. Возможности современных САПР дают возможность уже на

этапе создания обнаружить недоработки и избежать многих типичных ошибок, что в

конечном итоге приводит к увеличению надежности проектирования и

конструирования.

Компания "Аскон" давно известна своими разработками для

проектирования объектов в машиностроении и строительстве. Программа

"Компас 3D 12" на сегодняшний день превратился в очень мощный

продукт, с помощью которого создание изделия становится не просто простой задачей,

но и позволяет разработчику сконцентрировать свои усилия на самом процессе

разработки. На сегодняшний день программа позволяет не только проектировать

модели деталей и сборок, но и создавать всю необходимую документацию, чертежи,

технические требования. Причем все это с соблюдением всех нормативов и

стандартов ЕСКД. А благодаря тому, что в арсенале компании "Аскон"

имеется большое количество разнообразных программ и библиотек, которые

позволяют организовать интегрированный комплекс, "Компас 3D" становится

для разработчика не только инструментом моделирования. Он становится частью

единого комплекса, среди возможностей которого сопровождение разработки на всех

этапах вплоть до полного внедрения в производство и работы с проектом в

процессе жизненного цикла объекта.

КОМПАС-SHAFT 2D и КОМПАС-SHAFT 3D - это

интегрированные системы моделирования тел вращения. С их помощью можно без

особого труда создать простые ступени валов и втулок и построить на их

поверхностях различные конструктивные элементы (шлицевые, шпоночные и резьбовые

участки, канавки, кольцевые пазы и т.д.). Количество ступеней модели может быть

любым, а форма - различной: цилиндр, конус, шестигранник, квадрат, сфера,

спроектировать и рассчитать элементы механических передач, дополнить чертеж автоматически

сгенерированными видами и сечениями модели, таблицами параметров и выносными

элементами зубчатых передач, выполнить расчеты на прочность и долговечность

валов, подшипников и шлицев (в КОМПАС-SHAFT 2D).

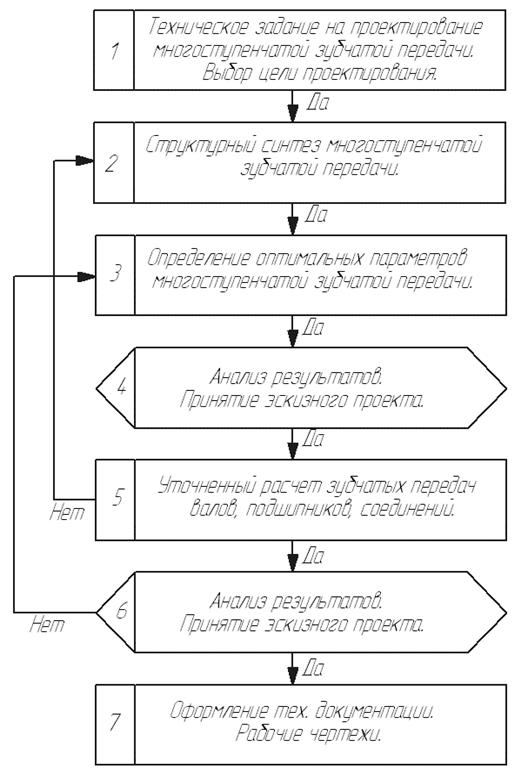

Рисунок 2.Программый комплекс КОМПАС-3D

В системе КОМПАС-SHAFT 3D ступени и элементы,

созданные при помощи библиотеки, пополняют дерево построения модели КОМПАС-3D.

Соответственно, редактировать их можно только средствами этой системы

трехмерного твердотельного моделирования.

Библиотеку КОМПАС-SHAFT 3D можно использовать как

инструмент для построения новых ступеней и дополнительных элементов на

цилиндрических ступенях моделей, созданных в КОМПАС-3D. Это позволит избежать

кропотливых действий по созданию эскизов конструктивных элементов и выполнения

формообразующих операций. В системе КОМПАС-SHAFT 3D построение шлицев, канавок,

проточек и т.д. сводится к указанию рабочих поверхностей и выбору параметров

элементов.

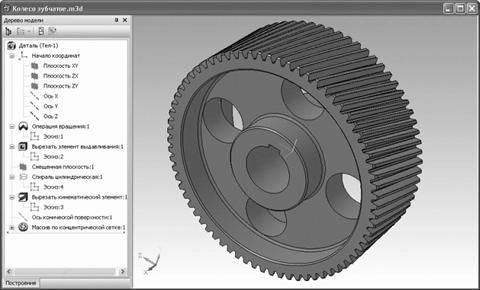

Рисунок 3. Библиотека КОМПАС-Shaft в Программном комплексе КОМПАС-3D

Если же в распоряжении конструктора окажутся системы

КОМПАС-SHAFT 2D или КОМПАС-SHAFT 3D, расчет параметров и создание модели станут

этапами автоматизированного проектирования. Потребуется лишь вызвать нужную

команду, ввести исходные данные и запустить задачу на выполнение.

Геометрический расчет будет выполнен в соответствии с ГОСТ 16532-70

"Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет

геометрии". При расчете эвольвентного профиля и переходной кривой

прямозубых колес используется методика, разработанная учеными

Санкт-Петербургского Государственного морского технического университета. Эта

методика, в частности, учитывает вид и степень изношенности формообразующего

инструмента, что позволяет максимально точно рассчитать и построить профиль

зуба.

По окончании расчета конструктор получит сведения о

качестве зацепления. Если все параметры в норме, уже на этом этапе можно

создать модель (рис. 5). Но можно продолжить расчет и проверить проектируемую

передачу на прочность и долговечность. Расчет будет выполнен согласно ГОСТ

21354-87 "Передачи зубчатые цилиндрические эвольвентные внешнего

зацепления. Расчет на прочность".

Опыт специалистов, которые активно используют

КОМПАС-SHAFT 2D и КОМПАС-SHAFT 3D, показал, что эти взаимодополняющие системы

помогают не только существенно ускорить процесс проектирования тел вращения. Не

менее важно, что они избавляют конструктора от массы рутинных действий и

трудоемких операций, которые неизбежно сопровождают процесс проектирования

валов и зубчатых колес.

4. Разработка математического описания задачи

оптимизации параметров редуктора

.1 Входные параметры

Крутящий момент на входе TI = 100 Н×м

Частота вращения на входе nэл = 713 мин-1

Общее передаточное отношение u = 16,7

Продолжительность работы t = 7 лет

Твердость зубчатых шестерен HB = 235-262

Твердость зубчатых колес HB = 235-262

4.2 Оптимизируемые параметры

Передаточное

отношение второй (тихоходной) ступени,  ;

;

Коэффициент

ширины конической шестерни относительно диаметра,yбд б;

Коэффициент

ширины цилиндрической шестерни относительно диаметра,yбд т;

Модуль

зацепления быстроходной передачи, mб;

Модуль

зацепления тихоходной передачи, mт;

Число

зубьев конической шестерни, z1;

Число

зубьев цилиндрической шестерни, z2.

4.3 Технические ограничения

Технические ограничения - это аналитические или алгоритмические

зависимости, формирующие область допустимых значений.

Различают ограничения:

1. Параметрические

(имеют вид  );

);

Передаточное

отношение тихоходной передачи  ;

;

Модуль

зацепления быстроходной передачи  ;

;

Модуль

зацепления тихоходной передачи  ;

;

Коэффициент

ширины конической шестерни относительно диаметра

.2<yбд б<0.5;

Коэффициент ширины цилиндрической шестерни относительно диаметра 0.6<yбд б<0.9;

Число зубьев конической шестерни 16< z1к<60;

Число зубьев цилиндрической шестерни 16< z1ц<60;

2. Функциональные

ограничения - определяют или описывают функционирование объектов. Чаще всего в

машиностроении имеют место прочностные, конструктивные и функциональные

сборочные ограничения. Они имеют следующий вид:  , где

, где  - константа.

- константа.

Проверка по взаимному расположению колес и валов редуктора:

,

,

где

- внешний диаметр вершин зубьев конического колеса;

- внешний диаметр вершин зубьев конического колеса;

-

диаметр выходного вала.

-

диаметр выходного вала.

Проверка на прочность:

- допускаемые

контактные напряжения

- допускаемые

контактные напряжения

4.4 Критерии оптимальности

Критерий

оптимальности - показатель или характеристика объекта, по которому оценивается

качество проектирования. В нашем случае критериями оптимальности являются:

межосевое расстояние тихоходной ступени, объем редуктора, равнопрочность

контактных напряжений и напряжений изгиба тихоходной ступени, равнопрочность

контактных напряжений и напряжений изгиба быстроходной ступени, разность

равнопрочностей I и II ступеней.

1. Межосевое

расстояние тихоходной ступени

где

U2 - передаточное число цилиндрической передачи;

Т2

- вращающий момент на 2м валу;

Т3

- вращающий момент на 3м валу;

КНВ

- коэффициент, учитывающий неравномерность распределения нагрузки по ширине

венца;

-

коэффициент ширины шестерни относительно межосевого расстояния;

-

коэффициент ширины шестерни относительно межосевого расстояния;

-

допускаемое контактное напряжение;

-

допускаемое контактное напряжение;

-

коэффициенты полезного действия;- диаметр барабана;

-

коэффициенты полезного действия;- диаметр барабана;

Получим

4.5 Объём редуктора

- длина редуктора, Н - высота, В - ширина.

Здесь:

где

- внешний диаметр вершин зубьев конической шестерни;

- внешний диаметр вершин зубьев конической шестерни;

-

внешний диаметр вершин зубьев конического колеса;

-

внешний диаметр вершин зубьев конического колеса;

-

диаметр вершин зубьев цилиндрической шестерни;

-

диаметр вершин зубьев цилиндрической шестерни;

-

диаметр вершин зубьев цилиндрического колеса;

-

диаметр вершин зубьев цилиндрического колеса;

- модуль

конической передачи;

- модуль

конической передачи;

- модуль

цилиндрической передачи;

- модуль

цилиндрической передачи;

-

диаметр вала;

-

диаметр вала;

-

суммарное число зубьев конической передачи;

-

суммарное число зубьев конической передачи;

-

суммарное число зубьев цилиндрической передачи;

-

суммарное число зубьев цилиндрической передачи;

- высота

ступицы конического колеса.

- высота

ступицы конического колеса.

3. Равнопрочность контактных напряжений и напряжений изгиба быстроходной

ступени

.

Равнопрочность контактных напряжений и напряжений изгиба тихоходной ступени

.

Разность равнопрочностей I и II ступеней

5. Формирование алгоритма многокритериальной

оптимизации редуктора

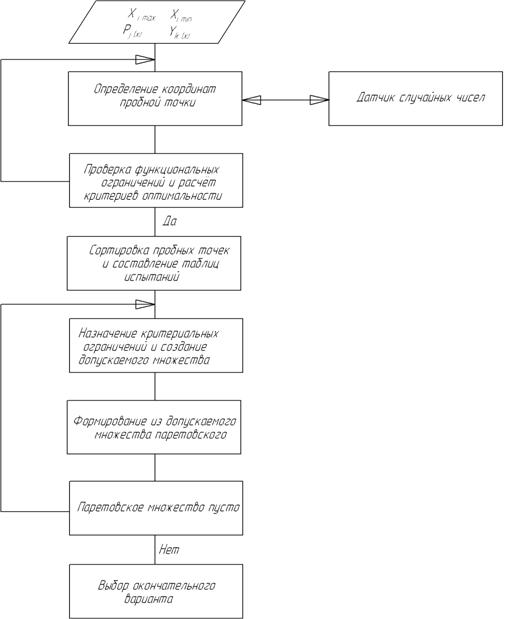

В основе алгоритма лежит численное исследование

пространства управляемых параметров редуктора. Укрупнённая схема алгоритма

приведена на рисунке 2. Процесс поиска оптимального решения выполняется за

четыре этапа.

Рисунок 4. Схема алгоритма оптимизации

1 этап-составление таблиц испытаний. Выполняется последовательно, с

помощью датчика случайных чисел с повышенной равномерностью, построенного на

основе ЛП, -последовательности. Выбираются N пробных точек Х1, Х2, ….ХN,

равномерно расположенных в области поиска, ограниченной параметрическими

ограничениями. При этом координаты каждой точки определяются по формуле:

,

,

где

n-число параметров( );

);

-случайное

число в диапазоне [0,1];число испытаний;

-случайное

число в диапазоне [0,1];число испытаний;

-минимальное

(максимальное) значение варьируемых параметров.

-минимальное

(максимальное) значение варьируемых параметров.

В

каждой из точек области поиска проверяются функциональные ограничения  и в случае их выполнения вычисляются значения всех

критериев

и в случае их выполнения вычисляются значения всех

критериев . В случае невыполнения хотя бы одного из

функциональных ограничений критерию автоматически присваивается заведомо

большое число (например, 9999).

. В случае невыполнения хотя бы одного из

функциональных ограничений критерию автоматически присваивается заведомо

большое число (например, 9999).

Далее

по каждому критерию составляется таблица испытаний (допустимых вариантов), в

которой значения  располагаются в порядке возрастания с указанием

номеров, соответствующих числу (N) пробных точек (своих для каждого

располагаются в порядке возрастания с указанием

номеров, соответствующих числу (N) пробных точек (своих для каждого  ).

).

этап-

назначение критериальных ограничений. Этап выполняется проектировщиком на

основе анализа таблиц испытаний. По каждому из критериев конструктор указывает

номер точки, в которой критерий принимает экстремальное значение.

этап-

формирование паретовского множества. Этап выполняется автоматически. Сначала

определяются все точки, удовлетворяющие всем критериальным ограничениям. При

этом возможна ситуации, что в силу назначения проектировщиком жёстких

критериальных ограничений такие точки не обнаруживаются. В этом случае

необходимо вернуться к этапу 2 и ослабить требования к редуктору, либо изменить

исходные данные и решить задачу повторно.

Из

общего числа допустимых точек отбрасываются те, для которых возможно

одновременно улучшение всех критериев при переходе к какой-либо точке.

Оставшиеся неулучшаемые варианты- паретооптимальные точки, предъявляются

проектировщику для анализа и выбора окончательного решения.

этап-

определение окончательного варианта из паретовского множества проектных

решений.

6.

РЕДАКТИРОВАНИЕ И ТРАНСЛИРОВАНИЕ ПОДПРОГРАММЫ ПОЛЬЗОВАТЕЛЯ

Подпрограмма пользователя

представляет собой проблемно-ориентированный модуль следующего вида:FUNC;,

Imax, bmax, hmax: integer;, n11, n111, u, hrc, hb, kpd, Tl: real;,u2, psil,

psi2, ml, m2, B, xl, x2, TII, TIII: real;, SigmaHLim2, NHE1, NHE2, omega1,

omega11, omega111, NHlim1, NHlim2: real;, ZN2: real;, sigmaH2, sigmamin,

sigmaHP, sigmaH, NFE1, NFE2, sigmaHk: real;,YN2, sigmaflim1, sigmaflim2,

sigmaFP1, sigmaFP2:real;, aw, awz, m11, mz, zsum, dw2, Ft, d2, b2, Z1C, Z1K,

zl, zsum1, z2, Cz1, Cz2, Czsum1: real;: integer;: array [1..20] of real;: array

[1..18] of real;, CSigmaHLim2, CNHE1, CNHE2, Comega1, Comega11, Comega111, CNHIim1,

CNHIim2: real;, CZN2: real;, CsigmaH2, Csigmamin, CsigmaHP, CsigmaH, CNFE1,

CNFE2: real;, CYN2, Csigmaflim1, Csigmaflim2, CsigmaFP1, CsigmaFP2, V, Y1,

Y2:real;, Caw, Cawz, Cm11, Cmz, Czsum, Cdw2, CFt, Cd2, Cb2, dm1, cb, re, ssinB,

del, de2, dae1, dae2, dfe1, dfe2: real;, flagaw, flagaw1: integer;:

array[1..100] of real;: array[1..100] of real;: text;, criterionnumber, opt1:

integer;: char;, sigf1, sigf2: real;: string;:

boolean;:=true;:=300;:=12.4;:=950;:=3504;:=45;:=302;:=0.913;:=0;:=0;(fl, 'e:\optim\optl\par.opt');(fl);i:=l

to 7 do

readln(fl,x[i]);(fl);:=x[l];:=x[2];:=x[3];:=x[4];:=x[5];c:=x[6];k:=x[7];:=l;:=0;:=(u/u2);((z1c<16)

or (z1c>100)) then writeln('недопустимое количество зубьев цилиндрической

шестерни');((zlk<16) or (zlk>100)) then writeln('недопустимое количество

зубьев конической

шестерни');:=TI*0.97*ul;:=TII*0.98*u2;:=nl/ul;:=n11/u2;:=n1*3.14/30;:=n11*3.14/30;:=n111*3.14/30;=965;:=674;:=60*n1*t*0.578;:=60*n1*t*0.578;:=60990000;:=25810000;:=exp((l/6)*ln(NHlim1/nhe1));:=exp((l/6)*ln(NHlim2/nhe2));:=0.9*sigmaHlim1*ZN1*1.07/1.2;:=0.9*sigmaHlim2*ZN2*

1.038/1.1;:=0.5*(sigmaHl+sigmaH2);sigmaH1<sigmaH2 then sigmamin:=sigmaH1

else

sigmamin:=sigmaH2;:=60*nl*t*0.503;:=60*n1*t*0.515;:=exp((l/6)*ln(4000000/NFE1));:=exp((l/6)*ln(4000000/NFE2));YN1<l

then YN1:=l;YN2<l then

YN2:=l;:=600;:=519.75;:=0.4*sigmafiim1;:=0.4*sigmaflim2;:=2*psi2/(u2+l);:=10*(u2+l)*exp(l/3*ln(TII/u2));('aw');:=430*2*(u2+l)*exp((l/3)*ln(TII*

1.07/(psiba*706.5389*706.53

9*u2*u2)));:=2*aw*0.9659/m2;:=round(zsum)+l;:=zlc;:=zsum1-zl;(z1+z2)<60 then

writeln('не выполняется параметрическое ограничение для суммарного числа зубьев

цилиндрической

передачи');:=2*aw*z2/zsum;:=2*TII[/(dw2*0.001);:=2*aw-(z1*m1/0.975);:=psiBA*aw;:=376*sqrt(l.l*l.l*1.07*(z2/z1)*Ft/(b2*d2));sigmaH>sigmaHP

then writeln ('значение

sigmah>sigmaHP');:=965;:=674;:=60*nl*t*0.578;:=60*n1*t*0.578;:=6.099*

10000000;:=2.686* 10000000;:=exp((l

/6)*ln(CNHIim1/Cnhe1));:=exp((l/6)*ln(CNHIim2/Cnhe2));:=CsigmaHlim1*CZN1/l.2;:=CsigmaHlim2*CZN2/l.09;:=0.5*(CsigmaH1+CsigmaH2);CsigmaH1<CsigmaH2

then Csigmamin:=CsigmaH1 else

Csigmamin:=CsigmaH2;:=60*n1*t*0.503;:=60*n1*t*0.515;:=exp((

l/6)*ln(4000000/CNFE1));:=exp((l/6)*ln(4000000/CNFE2));CYN1<1 then

CYN1:=l;CYN2<1 then

CYN2=l;:=600;:=528.5;:=Csigmafliml/1.7;:=Csigmaflim2/l.7;:=68*exp((l/3)*ln(TI*1.0863*(sqrt(u1*u1+1))*l000/(0.85*psi1*CsigmaHP*CsignaHP)));:=psi1*dm1;:=0.5*(dm1/sin(17.61));:=dm1*re/(re-0.5*cb);:=zlk;:=round(u1*cz1);:=m1*cz2+2*m1*cos(17.52);:=m1*cz1+2*m1*cos(72.48);:=(2*aw+0.5*dae2)*(dae1+30)*(dae1+30)/1000000;:=1500*sqrt((1.04*

1.08*TI)/(cz2*m2*1.5915));(sigmaFP1/stgmaFlim1)>(sigmaFP2/sigmaFlim2) then

sigf1:=(sigmaFP1/sigmaFiim1) else

sigf1:=(sigmaFP2/sigmaFlim2);(CsigmaFP1/CsigmaFlim1)>(CsigmaFP2/CsigmaFlim2)

then sigf2:=(CsigmaFP1/CsigmaFlim1) else sigf2:=(CsigmaFP2/CsigmaFlim2);(sigmaFP1>sigmaFlim1)

then writeln('1');(sigmaFP2>sigmaFlim2) then

writeln('2');(CsigmaFP1>csigmaFlim1) then

writeln('3');(CsigmaFP2>CsigmaFlim2) then writeln('4');(CsigmaHP<sigmaHK)

then writeln('5');(sigmaHP<sigmaH) then writeln('6');:=abs((sigmaHP/sigmaH)-sigf1);:=abs((sigmaHP/sigmaHK)-sigf2);(sigmaFP1>sigmaFlim1)

or (sigmaFP2>sigmaFlim2) or (CsigmaFP1>CsigmaFliml) or

(CsigmaFP2>CsigmaFlim2) then begin('The functional limitation in the program

FUNC has been violated');:=false;;(CsigmaHP<sigmaHK) or (sigmaHP<sigmaH)

or ((dae2*0.5+25)>aw) then beginfunctional limitation in the program FUNC

has been violated');:=false;;lim=true then

begin[l]:=aw;[2}:=V;[3]:=abs((sigmaHP/sigmaH)-sigf1);

{цилиндрическая}[4]:=abs((CsigmaHP/sigmaHK)-sigf2); {коническая}]:=abs(Yl-Y2);;begin[l]:=9999;[2]:=9999;[3]:=9999;[4]:=9999;[5]:=9999;;('value

aw=(',f[1],')');(value V=(',f[2],')');('value 3=(',f[3],')');(value

4=(',f[4],')');(value 5=(',f[5],')');(f1,

e:\optim\optl\FUN.OPT');(f1);(f1,f[1]);(f1,f[2]);(f1,f[3]);(f1,f[4]);(f1,fI5]);(f1);.

7. РЕШЕНИЕ

ЗАДАЧИ МНОГОКРИТЕРИАЛЬНОЙ ОПТИМИЗАЦИИ ПАРАМЕТРОВ НА ПЭВМ

Задача многокритериальной оптимизации формально представляется как задача

нелинейного программирования, включающая: процедуру анализа, выбор управляемых

параметров и назначение границ их изменения, а также определение функциональных

ограничений и критериев оптимальности.

Внутренние параметры редуктора делятся на постоянные и управляемые,

последними варьируют в процессе поиска оптимального решения. К постоянным

параметрам были отнесены такие параметры как: внешний вид колес первой и второй

ступеней, передаточное отношение второй ступени (конической передачи); окружная

сила; скорость ленты; диаметр барабана; коэффициент суточной загрузки и срок

службы редуктора.

Параметры и ограничения

. Постоянные параметры:

внешний вид колес первой и второй ступеней;

передаточное число второй ступени (конической передачи);

окружная сила, кН;

скорость ленты, м/с;

диаметр барабана, мм;

коэффициент суточной загрузки;

срок службы редуктора, г.

. Переменные (управляемые) параметры:

передаточное отношение первой ступени;

-

отношение ширины венца к межосевому расстоянию для первой ступени,  ;

;

внешний

окружной модуль для конической передачи;

коэффициент

ширины зубчатого венца для конической передачи  .

.

.

Функциональные ограничения:

проверка

допускаемого отклонения при вычислении точного передаточного числа для

конической передачи;

проверка

контактных напряжений для конической передачи;

проверка

зубьев на выносливость по напряжениям изгиба для конической передачи;

прочностные

возможности по контактной выносливости для цилиндрической передачи;

прочностные

возможности по выносливости на изгиб для цилиндрической передачи.

.

Критерии оптимальности:

Критерий

оптимальности - показатель или характеристика объекта, по которому оценивается

качество проектирования. В данном случае критериями оптимальности являются:

межосевое расстояние тихоходной ступени, объем редуктора, равнопрочность контактных

напряжений и напряжений изгиба тихоходной ступени, равнопрочность контактных

напряжений и напряжений изгиба быстроходной ступени, разность равнопрочностей I

и II ступеней.

.

Объем редуктора  ,

,

где  - высота;

- высота;  -

ширина;

-

ширина;  - длина.

- длина.

.

Равнопрочность контактных напряжений и напряжений изгиба первой ступени:

где  - реальные контактные напряжения первой ступени;

- реальные контактные напряжения первой ступени;

-

предельные контактные напряжения первой ступени.

-

предельные контактные напряжения первой ступени.

.

Равнопрочность контактных напряжений и напряжений изгиба второй ступени

где  - реальные контактные напряжения второй ступени;

- реальные контактные напряжения второй ступени;

-

предельные контактные напряжения второй ступени.

-

предельные контактные напряжения второй ступени.

.

Разность равнопрочностей I й II ступени редуктора.

.

Оптимизируемые параметры

.

Передаточное отношение второй (тихоходной) ступени,  .

.

.

Коэффициент ширины конической шестерни относительно диаметра,  ;

;

.

Коэффициент ширины цилиндрической шестерни относительно диаметра,  ;

;

.

Модуль зацепления быстроходной передачи,  ,

,

.

Модуль зацепления тихоходной передачи,  .

.

.

Число зубьев конической шестерни,  ;

;

.

Число зубьев цилиндрической шестерни,  .

.

Анализ

данных, полученных при помощи ЭВМ.

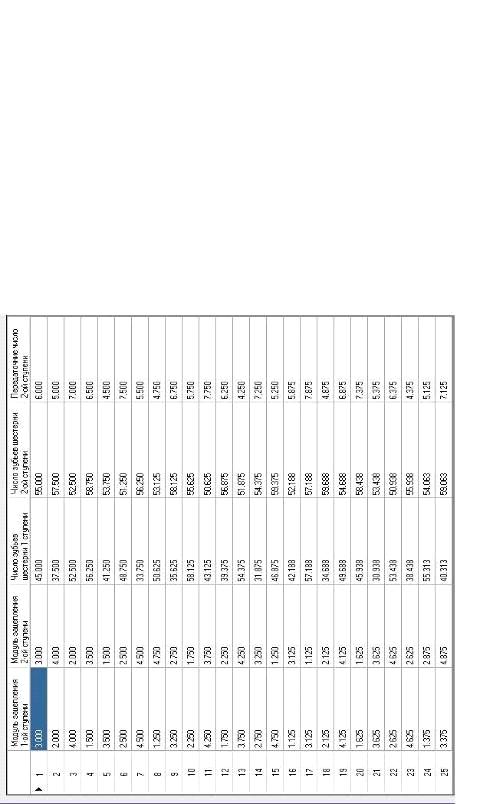

Было

проведено 25 экспериментов. Исходными данными являются:

крутящий

момент на входном и выходном валах;

частота

вращения входного и выходного валов;

срок

службы;

твердость

зубчатых шестерен и колес;

передаточные

числа на быстроходной и тихоходной ступенях, а также общее передаточное число

редуктора;

количество

чисел зубьев шестерен и колес на быстроходной и тихоходной ступенях;

модули

быстроходной и тихоходной передач;

После

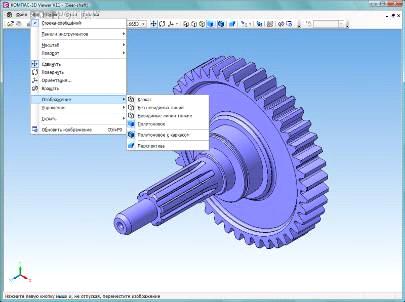

проведения 25 экспериментов была получена таблица 1 с основными параметрами

редуктора.

В

таблице 1 приведены параметры редуктора, являющиеся переменными в

экспериментах.

В

таблице 2 приведены критерии оптимальности рассчитанные для всех опытов.

Таблица

1. Основные параметры редукторов.

|

Номер эксперимента

|

Модуль зацепления 1-й

ступени

|

Модуль зацепления 2-й

ступени

|

Число зубьев шестерни 1-й

ступени

|

Число зубьев шестерни 2-й

ступени

|

Передаточное число 2-й

ступени

|

|

1

|

3

|

3

|

45

|

55

|

6,000

|

|

2

|

2

|

4

|

37

|

57

|

5,000

|

|

3

|

4

|

2

|

52

|

52

|

7,000

|

|

4

|

1,5

|

3,5

|

56

|

58

|

6,500

|

|

5

|

3,5

|

1,5

|

41

|

53

|

4,500

|

|

6

|

2,5

|

2,5

|

48

|

51

|

7,500

|

|

7

|

4,5

|

4,5

|

33

|

56

|

5,500

|

|

8

|

1,3

|

4,7

|

50

|

53

|

4,750

|

|

9

|

3,3

|

2,8

|

35

|

58

|

6,750

|

|

10

|

2,3

|

1,7

|

58

|

55

|

5,750

|

|

11

|

4,3

|

3,8

|

43

|

50

|

7,750

|

|

12

|

1,7

|

2,2

|

39

|

56

|

6,250

|

|

13

|

3,7

|

4,2

|

54

|

52

|

4,250

|

|

14

|

2,7

|

3,2

|

31

|

54

|

7,250

|

|

15

|

4,7

|

1,3

|

46

|

59

|

5,250

|

|

16

|

1,1

|

3,1

|

42

|

52

|

5,875

|

|

17

|

3,1

|

1,1

|

57

|

57

|

7,875

|

|

18

|

2,1

|

2,1

|

34

|

59

|

4,875

|

|

19

|

4

|

4

|

49

|

55

|

6,875

|

|

20

|

1,6

|

1,7

|

45

|

58

|

|

21

|

3,6

|

3,6

|

31

|

53

|

5,375

|

|

22

|

2,6

|

4,6

|

53

|

50

|

6,375

|

|

23

|

4,7

|

2,6

|

38

|

55

|

4,375

|

|

24

|

1,4

|

2,9

|

55

|

54

|

5,125

|

|

25

|

3,4

|

5

|

40

|

59

|

7,125

|

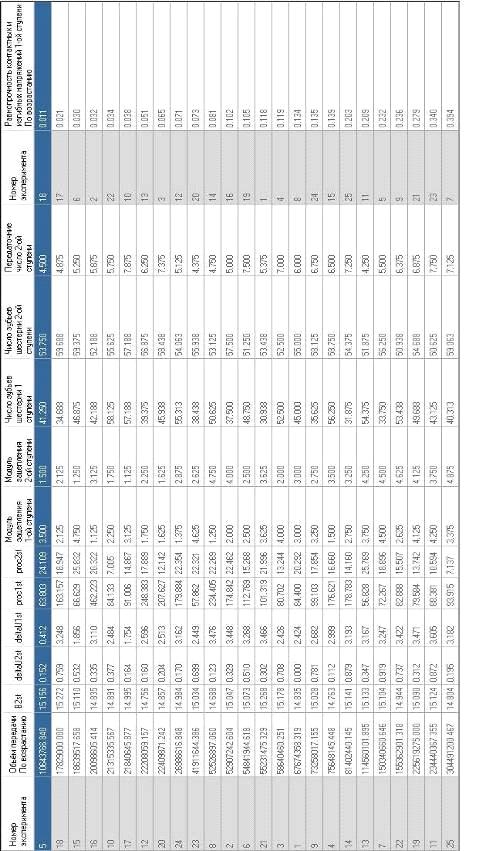

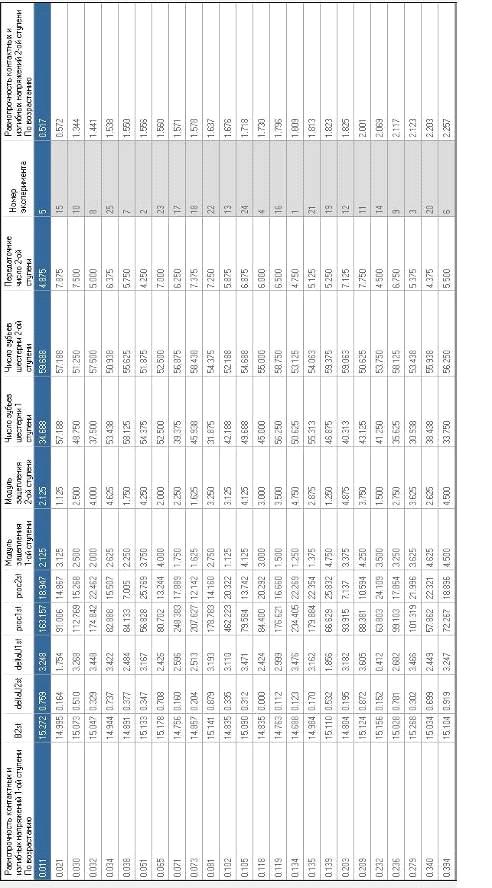

Таблица 2. Критерии оптимальности.

|

Номер эксперимента

|

Объем передачи по

возрастанию, дм3

|

Номер эксперимента

|

Равнопрочность контактных и

изгибных напряжений 1-й ступени. По возрастанию

|

Номер эксперимента

|

Равнопрочность контактных и

изгибных напряжений 2-й ступени. По возрастанию

|

Номер эксперимента

|

Разность равнопрочностей

1-й и 2-й ступени. По возрастанию

|

|

5

|

106,43

|

18

|

0,011

|

5

|

0,517

|

5

|

0,285

|

|

18

|

178,29

|

17

|

0,021

|

15

|

0,572

|

15

|

0,432

|

|

15

|

186,395

|

6

|

0,030

|

10

|

1,344

|

7

|

1,156

|

|

16

|

200,9

|

2

|

0,032

|

8

|

1,441

|

23

|

1,220

|

|

10

|

213,153

|

22

|

0,034

|

25

|

1,538

|

10

|

1,306

|

|

17

|

218,406

|

10

|

0,038

|

7

|

1,550

|

8

|

1,307

|

|

12

|

222,08

|

13

|

0,051

|

2

|

1,556

|

25

|

1,335

|

|

20

|

224,09

|

3

|

0,065

|

23

|

1,560

|

2

|

1,523

|

|

24

|

269,89

|

12

|

0,071

|

17

|

1,571

|

21

|

1,534

|

|

23

|

419,911

|

20

|

0,073

|

18

|

1,578

|

17

|

1,549

|

|

8

|

525,26

|

14

|

0,081

|

22

|

1,637

|

18

|

1,567

|

|

2

|

529,07

|

16

|

0,102

|

13

|

1,676

|

24

|

1,583

|

|

6

|

548,84

|

19

|

0,105

|

24

|

1,718

|

22

|

1,603

|

|

21

|

552,31

|

1

|

0,118

|

4

|

1,730

|

4

|

1,611

|

|

3

|

586,40

|

4

|

0,119

|

16

|

1,796

|

13

|

1,626

|

|

1

|

676,35

|

8

|

0,134

|

1

|

1,809

|

1

|

1,692

|

|

9

|

732,58

|

24

|

0,135

|

21

|

1,813

|

16

|

1,694

|

|

4

|

756,48

|

15

|

0,139

|

19

|

1,823

|

19

|

1,719

|

|

14

|

814,02

|

25

|

0,203

|

12

|

1,825

|

12

|

1,754

|

|

13

|

1145,6

|

11

|

0,209

|

11

|

2,001

|

11

|

1,791

|

|

7

|

1503,4

|

5

|

0,232

|

14

|

2,096

|

9

|

1,881

|

|

22

|

1553,6

|

9

|

0,236

|

9

|

2,117

|

14

|

1,988

|

|

19

|

2256,1

|

21

|

0,279

|

3

|

2,123

|

3

|

2,058

|

|

11

|

2344

|

23

|

0,340

|

20

|

2,203

|

20

|

2,130

|

|

25

|

3044,9

|

7

|

0,394

|

6

|

2,257

|

6

|

2,227

|

На основе результатов эксперимента сделаем заключение, что наиболее

оптимальным вариантом является 16-й опыт. Так по критериям "Объем

передачи" и "Равнопрочность контактных и изгибных напряжений 1-й

ступени" 16-й эксперимент является наилучшим, а по критериям "

Равнопрочность контактных и изгибных напряжений 2-й ступени " и "

Разность равнопрочностей 1-й и 2-й ступени" обеспечивает приемлемые

значения параметров.

В качестве резервных вариантов принимаем 6-ой и 18-й эксперименты.

Анализ результатов расчетов будем вести для 16-го эксперимента.

8. АНАЛИЗ

РЕЗУЛЬТАТОВ РАСЧЕТОВ, ФОРМУЛИРОВКА И РАСПЕЧАТКА РЕЗУЛЬТАТОВ

.1 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ (ТИХОХОДНАЯ СТУПЕНЬ)

Проектировочный расчет

Исходные данные приведены в таблице 8.1.

Таблица 8.1 - Исходные данные к расчету коническо-цилиндрической передачи

|

Название

|

Обозначение

|

Величина

|

|

Крутящий момент на входном

валу I, Н·м

|

100 100

|

|

|

Частота вращения на входе,

об/мин

|

2850 2850

|

|

|

Срок службы, лет

|

7 7

|

|

|

Коэффициент годовой

загрузки

|

0,7 0,7

|

|

|

Коэффициент суточной

загрузки

|

0,3 0,3

|

|

|

Общее передаточное

отношение редуктора

|

16,7 16,7

|

|

|

Твердость зубчатых

шестерен, HRC

|

-

|

235…262

|

|

Твердость зубчатых колес,

HB

|

-

|

235…262

|

Разбиваем общее передаточное отношение по отдельным передачам.

Передаточное отношение тихоходной передачи:

Передаточное

отношение быстроходной передачи:

Крутящий

момент на 2-ом валу:

Крутящий

момент на 3-ем валу:

Н·м.!!!

Н·м.!!!

Получившиеся результаты расчётов занесём в таблицу 1.

|

Вал

|

Мощность P,Вт

|

Частота вращения n,об/мин

|

Крутящий момент

|

|

Эд.

|

3

|

2850

|

100

|

|

Вх.

|

2,94

|

2850

|

100

|

|

Пром.

|

2,82

|

713

|

37

|

|

Вых.

|

2,73

|

169,76

|

150

|

|

Вр.

|

2,54

|

75,45

|

315

|

Известно, что термообработка зубьев шестерни осуществляется закалкой ТВЧ.

Установим, что термообработка колёс будет осуществляться улучшением. Тогда

материал колеса и шестерни - сталь 40X.

Средняя твердость на поверхности и сердцевине зубьев

для шестерни:

; МПа

; МПа

для

колеса:

МПа

МПа

где

- твёрдость рабочей поверхности зубьев,

- твёрдость рабочей поверхности зубьев,  - предел текучести материала.

- предел текучести материала.

Определим

коэффициенты приведения на контактную выносливость  и на изгибную выносливость

и на изгибную выносливость  по таблице 2.4, учитывая режим нагружения №IV:

по таблице 2.4, учитывая режим нагружения №IV:

Определим

число циклов перемены напряжений на контактную и изгибную выносливость

соответственно по графику:

Ресурс

передачи, т.е. суммарное время работы, задано в расчёте, и имеет следующее

значение:

Определим

суммарное число циклов перемены напряжений:

-

частота вращения шестерни;

-

частота вращения шестерни;  - число

вхождений в зацепление зубьев колеса за один его оборот.

- число

вхождений в зацепление зубьев колеса за один его оборот.

где:

-

коэффициенты приведения на контактную выносливость;

-

коэффициенты приведения на контактную выносливость;

-

суммарное число циклов перемены напряжений для шестерни или колеса.

-

суммарное число циклов перемены напряжений для шестерни или колеса.

-

коэффициент долговечности

-

коэффициент долговечности

-

эквивалентный момент на колесе

-

эквивалентный момент на колесе

Определим

предельные допускаемые напряжения:

при расчете на контактную выносливость:

при расчете на изгибную выносливость:

Определим

допускаемые напряжения для расчёта на контактную выносливость:

Определим допускаемые напряжения для расчета на изгибную выносливость:

Расчетное допускаемое напряжение примет вид:

Принимаем

меньшее значение [σ]H=513

МПа

Определим коэффициенты нагрузки на контактную выносливость по формулам:

где

- коэффициент концентрации нагрузки по ширине венца;

- коэффициент концентрации нагрузки по ширине венца;  - коэффициент динамической нагрузки (учитывают

внутреннюю динамику передачи).

- коэффициент динамической нагрузки (учитывают

внутреннюю динамику передачи).

Определим

относительную ширину венца:

где =3,38

=3,38

-для

косозубых передач и принимаем

-для

косозубых передач и принимаем

По

таблицам, в соответствии со схемой 6 расположения зубчатых колёс относительно

опор и варианта соотношения термических обработок находим

верно

верно

По

таблице определяем, что  - для косозубых колёс

- для косозубых колёс

Определим

предварительное значение межосевого расстояния:

Где:

ψа = 0,4 - коэффициент ширины передачи.

=4,2 -

передаточное число тихоходной ступени;

=4,2 -

передаточное число тихоходной ступени;

= 513 МПа

- допускаемое контактное напряжение;

= 513 МПа

- допускаемое контактное напряжение;

По

стандартному ряду принимаем аw = 160 мм

Определяем предварительные основные размеры колеса:

Делительный диаметр:

Рабочая

ширина колеса:

.

.

Ширина

шестерни:

.

.

Вычислим

модуль передачи по формуле:

где

=167,3 МПа - изгибное напряжение на колесе;

=167,3 МПа - изгибное напряжение на колесе;

для

косозубых колёс.

для

косозубых колёс.

по

таблице с учётом степени точности .

по

таблице с учётом степени точности .

Из

стандартного ряда значений  по ГОСТ

9563-60 выбираем значение

по ГОСТ

9563-60 выбираем значение

.

.

Минимально

возможный угол наклона зубьев для косозубой передачи

.

.

Рассчитываем

предварительное суммарное число зубьев:

.

.

Округлив

это число в меньшую сторону, получаем  .

.

Определяем

действительное значение угла  и

сравниваем его с минимальным значением:

и

сравниваем его с минимальным значением:

.

.

Найдём

число зубьев шестерни  и колеса

и колеса  , учитывая,

что минимальное число зубьев для косозубой цилиндрической передачи:

, учитывая,

что минимальное число зубьев для косозубой цилиндрической передачи:

.

.

Итак

получим:

;

;

.

.

Найдём

фактическое передаточное число тихоходной ступени:

.

.

Погрешность

составляет:

Определим

диаметры делительных окружностей шестерни и колеса соответственно.

,

,

принимаем

, принимаем

, принимаем

где

- модуль

косозубых колёс;

- модуль

косозубых колёс;

- угол

наклона зуба;

- угол

наклона зуба;

Проверка:

,

,

откуда

61+259=2·160,т.е. 320=320 - верно.

Определим

диаметры окружностей вершин зубьев  и впадин

зубьев

и впадин

зубьев  .

.

;

;

;

;

;

;

.

.

Определим размеры заготовок колёс. Чтобы получить при термической

обработке принятые для расчёта механические характеристики материала колёс,

требуется, чтобы размеры заготовок колёс не превышали предельно допустимых

значений.

Определим силы, действующие на валы косозубых колёс.

Окружная сила:

,

,

Радиальная сила:

,

,

где

- угол зацепления;

- угол зацепления;  - угол

наклона зуба.

- угол

наклона зуба.

Осевая

сила:

.

.

Проверим зубья колёс на изгибную выносливость. Для колеса получим:

Для шестерни получим:

Проверим

зубья колёс на контактную выносливость:

Для

косозубых колёс:  ,

,  , тогда

получим

, тогда

получим

8.2 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧ (БЫСТРОХОДНАЯ СТУПЕНЬ)

Проектировочный расчет

Выбор материала колес, термической обработки и твердости зубьев.

Принимаем для изготовления шестерни и колеса сталь 40Х ГОСТ 4543-71,

термическая обработка шестерни - закалка ТВЧ, твердость поверхностей зубьев

25…45 HRCЭ. Термическая обработка колеса - улучшение, твердость поверхностей и

сердцевины зубьев 180…200 HB.

Определим предварительный диаметр внешней делительной окружности

шестерни:

Где

Па

Па

Тогда

окончательный диаметр внешней делительной окружности шестерни:

Где

, а

, а  , тогда

, тогда

Принимаем:

Определим

конусное расстояние и ширину зубчатого венца для колеса и шестерни:

.

.

Принимаем:

Определим

модуль передачи по следующей формуле:

Где

,

,  , а

, а  , тогда

получим

, тогда

получим

Определим

числа зубьев шестерни и колеса:

Найдём

фактическое передаточное число быстроходной ступени:

Погрешность составляет:

Определим окончательные значения размеров колёс:

Найдём углы делительных конусов для шестерни и колеса:

, тогда

, тогда

Делительные

диаметры шестерни и колеса будут равны:

.

.

Принимаем:

.

.

Внешние

диаметры шестерни и колеса соответственно будут равны:

Принимаем:

Принимаем:

Определим

размеры заготовки колёс для конической шестерни и колеса:

Определим силы, действующие на валы косозубых колёс.

Окружная сила:

,

,

Радиальная

сила на шестерне:

,

,

Где:

Осевая

сила на шестерне:

,

,

Где:

Тогда

осевая сила на колесе:

А

радиальная сила на колесе:

Проверим зубья колёс по напряжениям изгиба:

Где:

,

,

Тогда:

,

,

а

Проверим

зубья на контактную выносливость:

,

,  ,

, ,

,  ,

,  ,

,

тогда

получим:

Заключение

По результатам выполненной работы сделаны выводы о проведенной

модернизации заданного двухступенчатого коническо-цилиндрического редуктора.

Было проведено сравнение параметров исходного (серийного) варианта с

оптимизированными (модернизированными). В частности, сравнение выполнено по

части выходных параметров редуктора - сформированным выше критериям

оптимальности.

Анализ процесса оптимизации опирался на таблицу с парето-оптимальными

вариантами. Были отмечены изменение каждого из критериев по сравнению с

базовым: объем редуктора уменьшился на 28,143 л; равнопрочность контактных и

изгибных напряжений 1-й ступени уменьшился на 0,85%, 2-й ступени - на 0,45%. В

итоге разность равнопрочностей составила 1,15%. Был выбран наилучший вариант

(эксперимент №5), хотя некоторые другие также достойны рассмотрения, так

идеального по всем критериям варианта нет. Это позволяет выбирать оптимальный

вариант исходя из конкретной необходимости удовлетворения определенного

критерия оптимальности.

Эскизная компоновка вариантов редуктора в автоматизированном режиме была

выполнена в программном комплексе КОМПАС-3D/ ,Твердые копии эскизов, из которых

наглядно представлены изменения в деталях редуктора, приложены к данной работе.

Литература

1. Попов

В.Б, Кадач Т.В., Оптимизация параметров закрытых зубчатых передач / Вестник

ГГТУ им. П.О. Сухого. - 2009. - №1. - С. 43.

2. Попов

В.Б., Кадач Т.В. Подсистема принятия решений при проектировании технических

систем / Вестник ГГТУ им. П.О. Сухого. - 2007. - №4. - С. 20-29.

. Дунаев

П.Ф., Леликов О.П. Детали машин. Курсовое проектирование. - М.: Высшая школа,

1984, - 336с.

. Дунаев

П.Ф., Леликов О.П. Конструирование узлов и деталей машин. - М.: Высшая школа,

2001, - 448с.

. Иванов

М.И. Детали машин. - М.: Высшая школа, 1991, -384с.

. Чернавский

С. А., Боков К.Н. Курсовое проектирование деталей машин. -М.: Машиностроение,

1988,-416с.

. ЗАО

АСКОН. КОМПАС-3D V6. Практическое руководство пользователя. Том I, II. - М.:

ЗАО АСКОН, 2003. - 224 с.

. 2.

Зыков О.А. САПР для автопрома России. ААИ Образование, подготовка специалистов

№6. 2003. С. 58 - 60.

. 3.

Расчет и проектирование деталей машин: Учебное пособие / К.П. Жуков, А.К.

Кузнецова, С. И. Масленникова и др.; Под ред. Г. Б. Столбина, К. П. Жукова. -

М.: Высшая школа, 1978.- 247 с.

. 4.

Серёгин А.А., Забродин В.П., Портаков А.Б., Бутенко А.Ф., Пономаренко И.Г.

Проектирование деталей машин в Компас-3D. Лабораторный практикум. - Зерноград:

ФГОУ ВПО АЧГАА, 2007. - 130 с.

ПРИЛОЖЕНИЯ