Зерноочистительная машина: характеристики и принцип работы

ВВЕДЕНИЕ

зерноочистительный очистка семена

Актуальность темы. Производство зерна является

важнейшей сферой сельскохозяйственного производства, так как от него зависит

степень обеспечения населения продуктами питания, уровень, развития кормовой

базы для животноводства и сырьевой базы для ряда отелей промышленности. Решение

зерновой проблемы в стране во многом зависит от совершенства технологий и

машин, обеспечивающих уборку и послеуборочную обработку урожая с минимальными

потерями полноценного зерна и его травмированием при наименьших тратах труда и

средств.

Послеуборочная обработка состоит из очистки,

сортировки, сушки, хранения, погрузочных и транспортных работ.

Зерновая часть урожая, вместе с зерном основной

культуры, включает семена сорных растений, дробленое зерно, полову, семена

других культурных растений, обрывки соломы и отдельные колосья. Примеси эти

отрицательно влияют на качество семенного и продовольственного зерна, вносят

сложности в его хранение. Влажность сорняков на 30--35 % выше по сравнению с

зерновой частью урожая. Повышение посевного и травяного качества зерна, требует

своевременной и полной его очистки.

Зерно является основным продуктом сельского

хозяйства. Из зерна вырабатывают важные продукты питания: муку, крупу, хлебные

и макаронные изделия. Зерно необходимо для успешного развития животноводства и

птицеводства, что связано с увеличением производства мяса, молока, масла и

других продуктов. Зерновые культуры служат сырьем для получения крахмала,

патоки, спирта и других продуктов.

Всемерное увеличение производства зерна -

главная задача сельского хозяйства.

Наряду с увеличением производства зерна особое

внимание обращается на улучшение качества зерна, и прежде всего на расширение

производства твердых и сильных пшениц, а также важнейших крупяных и фуражных

культур.

Для успешного решения этих задач необходимо

улучшать использование агротехники, шире внедрять высокоурожайные сорта и

гибриды, совершенствовать структуру посевных площадей. Большое значение

придается также эффективному использованию удобрений, расширению посевов на

мелиорированных землях и в зонах достаточного увлажнения.

.СОВРЕМЕННЫЕ ЗЕРНООЧИСТИТЕЛЬНЫЕ МАШИНЫ. ОБЗОР

КОНСТРУКЦИЙ

Зерноочистительные машины делятся на передвижные

и стационарные. Передвижные зерно-очистительные машины используют при очистке

зерна на открытых площадках, под навесом и в зернохранилищах, а стационарные на

комплексах и зерноочистительных агрегатах. По назначению и типу рабочих органов

зерноочистительные машины разделяют на машины общего назначения и специальные.

Машины общего назначения (приводные, воздушные, воздушно-решетно-приводные,

воздушно-решетные) применяют при первичной очистке зерна. Специальные машины

(пневматические сортировальные столы, пневматические колонки, электромагнитные

машины и др.) используют при очистке семян от примесей, которые невозможно

отделить на зерноочистительных машинах общего типа.

Агротехнические требования к зерноочистительным

машинам таковы. При обработке зернового материала машины должны давать высокую

производительность, доводить чистоту зерна для посева до 98--99 %, содержание

облущенных или обрушенных семян не должно превышать 0,5--1 %.

.1 Машины предварительной очистки

Машина МПО-100 предназначена для предварительной

очистки вороха различных сельскохозяйственных растений отлегких, мелких и

крупных примесей, выделимых воздушным потоком и сетчатым скельператором

транспортерного типа. Предназначена для работы в стационарных поточных линиях

во всех почвенно-климатических зонах Российской Федерациии стран СНГ. Основными

частями машины являются приемная камера с сетчатым транспортером,

воздушно-очистительная часть и механизм привода. Принцип действия основан на

выделении из основной культуры примесей, отличающихся большими размерами

(солома, колоски и т.п.) - сетчатым транспортером, а затем по аэродинамическим

свойствам - воздушным потоком.

Камера приемная предназначена для приема

обрабатываемого материала и выделения крупных и длинных примесей. Состоит из

корпуса 6, шнека загрузочного 7, транспортера сетчатого8, подбивальщика 9,

соломоприжима 10 (рис. 1).

Воздушно-очистительная часть предназначена для

выделения воздухом легких примесей из основной культуры и представляет собой

сварную конструкцию из листовой стали. Состоит из нагнетательного каната 1,

всасывающего каната 2 и камеры осаждающей 3. Для создания замкнутого воздушного

потока в воздушно-очистительной части установлен диаметральный вентилятор 4,

для выгрузки легких примесей - шнек 5.

Привод 11 представляет собой электродвигатель с

системой клиноременных и цепных передач для привода рабочих органов.

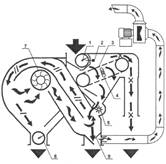

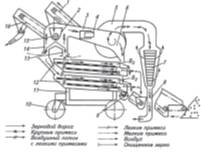

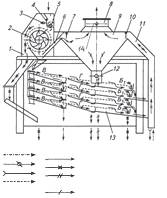

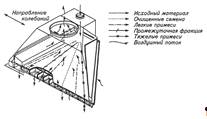

Рисунок 1 - Машина зерноочистительная воздушная

МПО-100:

- нагнетательный канал; 2 - всасывающий канал; 3

- камера осадочная; 4 - вентилятор; 5 - шнек выгрузки легких примесей; 6 - корпускамеры

приемной; 7 - шнек загрузочный; 8 - транспортер сетчатый; 9 - подбивальщик; 10

- соломоприжим; 11 - привод; 12 - болт натяжной; 13 - клапан распределительный;

14 - заслонка дроссельная; 15 - груз; 16 - клапан подпружиненный; 17 -

рукоятка; 18 - вал ведомый

Технологический процесс протекает следующим

образом (рис. 8). Исходный ворох поступает в загрузочный шнек 1 с подвижным

клапаном 2, который, проворачиваясь в шарнирахна боковинах машины, открывается

при наполнении корпуса.

Равномерно распределенный по ширине материал

поступает насетчатый транспортер 3. Равномерность распределения регулируется

перемещением груза на клапане 2. Зерно, легкие и мелкие примеси проходят через

скельператор, а крупные примеси выводятся из машины. При засоренном и высоковлажном

материале для интенсификации процесса разделения включается подбивальщик 4,

который встряхивает верхнюю ветвь транспортера, улучшая просеваемость.

-зерновой материал

-зерновой материал  -воздух

-воздух

-крупные примеси

-крупные примеси  -воздушный

поток с лёгкими

-воздушный

поток с лёгкими

-лёгкие примеси

примесями

-лёгкие примеси

примесями

Рисунок 8 - Схема технологического процесса

работы МПО-100:

- шнек загрузочный; 2, 9 - клапаны; 3 - сетчатый

транспортер; 4 - подбивальщик; 5 - битер; 7 - вентилятор; 8 - шнек

Основной материал по скатному листу направляется

на битер 5 и, разрыхляясь, вбрасывается в пневмосепарируюший канал, в котором

воздушным потоком выделяются легкие примеси со скоростью витания, меньшей, чем

у основного зерна. Замкнутый воздушный поток создается встроенным диаметральным

вентилятором 7. Плавная регулировка скорости воздушного потока осуществляется

заслонкой. Легкие примеси уносятся в отстойную камеру, где осаждаются и

выводятся шнеком 8 с противоподсосным клапаном. Очищенное зерно через клапан 9

направляется на дальнейшую обработку. Часть запыленного воздуха выводится из

процесса и заменяется на чистый. Машина комплектуется съемными сетками для

зерновых и крупносеменных культур(подсолнечник, кукуруза).

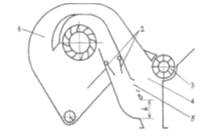

Машина МПО-100 создана на базе машины МПО-50. В

ее воздушноочистительную часть внесены следующие изменения (рис. 9):

частота вращения двенадцатилопаточного колеса

диаметрального вентилятора, имеющего диаметр 0,4 м и длину 1,5 м, увеличена до

810 об/мин;

применен комбинированный пневмосепарирующий

канал(ПСК) 4;

зерновой материал в канал вводится лопастным

питающим валиком 3;

нижняя часть стенки, разделяющей

воздухоподводящий канал от пневмосепарирующего, снабжена жалюзийной решеткой 5;

скорость воздуха в пневмосистеме регулируется

двумя сблокированными заслонками 2, установленными в воздухоподводящем канале;

в осадочной камере закреплен диффузорный канал

1, являющийся продолжением ПСК.

Рисунок 9 - Конструктивные особенности

воздушно-очистительной части машины МПО-100:

- диффузорный канал; 2 - сблокированные

заслонки; 3 - лопастной питающий валик; 4 - комбинированный ПСК; 5 - жалюзийная

решетка

Особенностью конструкции комбинированного ПСК

является то, что нижняя часть его наружной стенки (до питающего валика)

выполнена вертикальной, а верхняя часть - наклонной, плавно сопряжающейся со

стенкой верхней части канала. Глубина канала в зоне сепарации составляет 0,32

м, параметр h = 0,32 м.

При размещении в осадочной камере криволинейного

диффузора, присоединенного к ПСК, имеющего длину 0,9 м, начальную высоту 0,16 м

и степень расширения 1,56, при номинальной подаче зернового материала эффект

осаждения легких примесей увеличится в 1,15 раза.

Сблокированные заслонки 2 позволяют более точно

устанавливать требуемую скорость воздуха в ПСК и в меньшей степени влияют на

поле скоростей в зоне сепарации. Питающий валик разрыхляет зерновой поток и

более равномерно распределяет его по глубине канала.

.2 Машины для первичной очистки зерна

Передвижной очиститель вороха ОВС-25 применяют

для очистки на открытых токах зернового вороха после уборки комбайном.

Очиститель ОВС-25 относится к машинам воздушно-решетного типа.

Очиститель ОВС-25 предназначен для

предварительной и первичной очистки вороха зерновых, зернобобовых, крупяных,

масличных и технических культур от легких, крупных и мелких примесей

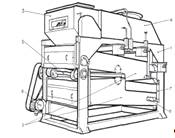

Рисунок 1.1. Передвижной очиститель вороха

ОВС-25:

-приёмная камера; 2-корпус воздушной части;

3-скребковый транспортёр; 4-вентилятор; 5-инерционный пылеотделитель; 6-шнек;

7-скребковые питатели; 8-пневматический транспортёр; 9-механизм

самопередвижения; 10-решетные станы; 11-зернослив; 12-отгрузочный транспортёр.

Очиститель вороха ОВС-25 состоит из загрузочного

3и отгрузочного транспортеров 12(рисунок 1.1) с двумяпитателями, приемной

камеры 1, воздушно-очистительной части, верхнего и нижнего решетных станов 2, и

шнека 6, которые смонтированы на раме, установленной на трех обрезиненных

колесах. Механизм самопередвижения позволяет машине перемещаться на току при

работе и переезжать от вороха к вороху.Загрузочный транспортер 3 (шириной

захвата 4500 мм) состоит из наклонного скребкового транспортера и двух шнековых

питателей, шарнирно соединенных с нижней головкой транспортера. Благодаря

шарнирной связи питатели копируют поверхность тока. Подъем их осуществляют при

помощи лебедок, прикрепленных к корпусу загрузочного транспортера.

На загрузочном транспортере установлено

автоматическое устройство, регулирующее подачу вороха в машину. Приемная камера

1 представляет собой пространство междудвумя вертикальными воздушными каналами.

В верхнюю часть камеры встроено питающее устройство, состоящее из приемного

лотка, распределительного шнека, клапана-питателяи делителя. Питающее

устройство и делитель распределяютпо ширине весь исходный материал и делят его

на два равных потока. Один поток подается на верхний решетный стан, а другой

поток - на нижний.

Воздушно-очистительная часть машины состоит из

двух вертикальных пневмосепарирующих каналов, в которых происходит очистка

исходного материала до решет, воздуховодас осадочной камерой гравитационного

типа, вентилятора 4, инерционного жалюзийного пылеуловителя 5 и

пневмотранспортера 8.Воздуховод соединяет каналы с вентилятором 4 и

способствует выравниванию напора воздушного потока в каналах. Одна сторона

воздуховода соединена фланцем с корпусом приемной камеры, а другая его сторона

- патрубком с вентилятором. К корпусу воздуховода прикреплена осадочная камера

трапецеидального сечения. В ней оседают примеси (щуплое зерно, песок и др.),

которые несет воздушный поток в вентилятор. Примеси удаляются из осадочной

камеры через клапаны, находящиеся в нижней ее части.

Вентилятор 4 пылевой, среднего давления. Он

соединен с инерционным пылеуловителем 5.

Инерционный пылеуловитель предназначен для

удаления значительной части отработавшего воздуха без заметной потери напора.

Через жалюзи пылеуловителя выходит часть воздуха, освобожденного от легких

примесей, а оставшийся воздух транспортирует отходы в сторону машины.

Два решетных стана 10 (верхний и нижний) машины

работают параллельно. Устройство верхнего и нижнего станов одинаковое. В стане

установлено четыре решета: Б1 Б2, В и Г. Станы подвешивают к раме на

вертикальных подвесках. Каждый решетныйс тан приводится в колебательное

движение шатунами, получающими движение от главного эксцентрикового вала. Станы

колеблются в противоположные стороны, благодаря чему уравновешиваются

инерционные силы, возникающие при работе станов. Решета разделяют зерно на

фракции, для выхода которых поставлены приемники и лотки. Под решетами установлены

щетки. Они плотно прилегают к решетам и при своем возвратно-поступательном

движении очищают их, выдавливая зерна, застрявшие в отверстиях. Щетки

прижимаются при повороте коленчатого вала.

Технологический процесс протекает следующим

образом. При движении машины вдоль вороха загрузочный транспортер 1 захватывает

зерновой материал и подает в приемную камеру 2 на шнек 15 питающего устройства,

который распределяет зерно по ширине камеры. Распределитель, установленный под

приемной камерой 2, делит материал на две равные части и направляет его в

пневмосепарирующие каналы 13 и 14. Воздушный поток от вентилятора 5 через

пылеуловитель 7 уносит легкие примеси в атмосферу. Более крупные примеси из

воздушного потока улавливаются в отсадочной камере 6 и выводятся из машины.

Скорость воздушного потока в пневмосепарирующих каналах устанавливают такой,

чтобы из зернового вороха выделялись пыль, частицы соломы, полова, легкие

сорняки и т.п.

Рисунок 20 - Технологическая схема самопередвижного

очистителя вороха ОВС-25:

- загрузочный транспортер; 2 - приемная камера;

3 - воздуховод; 4 - регулировочная заслонка; 5 - вентилятор; 6 - осадочная

камера; 7 - пылеуловитель; 8 - пневмотранспортер; 9 - шнек; 10 - колесо; 11 -

рама; 12 - решетные станы; 13, 14 - пневмосепарирующие каналы; 15 -

распределительный шнек питающего устройства; 16 - отгрузочный транспортер

Зерновой материал, прошедший воздушную очистку,

разделяется на две равные части и подается на верхний и нижний решетные станы 12.Процесс

очистки на верхнем и нижнем станах одинаков. Решето Б1делит поступившее на него

зерно на две примерно равные части, различные по содержанию. Отверстия решет

подобраны таким образом, что часть зерна с мелкими примесями проходит через

решето Б1, а часть зерна с крупными примесями идет сходом на решето Б2, где от

зерна отделяются крупные примеси.

На решетах Ви Г выделяется подсев, а также

щуплое и битое зерно. Размеры отверстий этих решет должны быть меньше

минимального размера зерна по ширине и толщине. Решета В и Г имеют одинаковые

по форме отверстия и работают последовательно.

Сход крупных примесей с решета Б2, выходы с

осадочной камеры 6 и проход через решета Ви Г выводятся из машины. Сход с

решета Г (чистое зерно) попадает в задний приемник, откуда шнеком 9 подается в

нижнюю часть отгрузочного транспортера 16, который выводит чистое зерно из

машины и поворотным носком направляет его либо в кузов автомобиля, либо

образует за ним насыпь чистого зерна.

.3 Машины для первичной очистки зерна

Машина зерноочистительная воздушно-решетная

МВУ-1500 предназначена для вторичной очистки и сортирования семян зерновых,

зернобобовых, крупяных, масличных и технических культур от легких, крупных и

мелких сорных примесей, отделимых воздушным потоком и решетами. Исходным

материалом служат семена, прошедшие первичную очистку (при необходимости и

сушку).Машина применяется в стационарных поточных линиях для очистки семян во

всех сельскохозяйственных зонах страны.

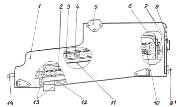

Основными частями машины являются: рама 1,

решетные станы деревянной конструкции 2, приемная камера 3, воздушнаячасть 4 с

рабочими пневмоканалами и осадочными камерами, валэксцентриковый 5, привод 6

(рис. 1.2). Решетные станы подвешены к раме на деревянных пластинчатых

подвесках 7.

Верхний решетный стан состоит из боковин 1,

изготовленных из фанеры, поперечных стенок и балок 3 (рис. 1.3). На боковинах

стана с внутренней стороны имеются направляющие 4, образующие пазы, в которые

вставляются кассеты 5 с решетами и шариками 6. В передней части боковин

установлены кронштейны 7, на которые надевается щиток 2 с прижимами 11. При

закручивании гаек на кронштейнах щиток с прижимами передвигается во внутрь

стана, прижимая друг к другу и фиксируя кассеты с решетами. Днище 8 изготовлено

из листовой стали. Для отвода в сторону фракций очистки предусмотрены течки 10.

В нижней части стана расположен лоток 9 для передачи семян на нижний стан для

дальнейшей очистки, а также металлическая балка 3 для крепления шатунов

эксцентрикового вала.

Рисунок 1.2 - Общий вид зерноочистительной

воздушно-решетной машины МВУ-1500:

- рама; 2 - решетные станы; 3 - приемная камера;

4 - воздушная часть; 5 - вал эксцентриковый; 6 - привод; 7 - подвески; 8 -

течки

Рисунок 1.3 - Стан верхний:

Нижний решетный стан по конструкции аналогичен

верхнему стану. В верхней части стана установлена металлическая балка 5 для

крепления шатунов эксцентрикового вала (рис. 1.4). В задней части расположен

лоток 14 для направления семян в аспирационный канал.

Рисунок 1.4 - Стан нижний:

- боковина; 2 - кассета с шариками; 3 - шарики;

4 - направляющие; 5 - балка; 6 - щиток; 7 - щиток; 8 - стенка; 9 - прижим; 10 -

кронштейн; 11 - поддон; 12 - днище; 13 - течки; 14 - лоток

Камера приемная предназначена для приема

обрабатываемого материала и равномерного распределения его по ширине станов.

Состоит из корпуса 1, бункера 2 с клапаном 3, питающего валика 4 со звездочкой

5, пневмоканала 6 для первичной обработки материала воздушным потоком, вала 7

со звездочкой 8 и регулятора 9 (рис. 1.5). Производительность машины

регулируется клапаном 3 изменением проходовой щели между питающим валиком и

ремнем клапана с помощью рукоятки.

Воздушная часть предназначена для выделения,

накопления и вывода в отходы примесей, отличающихся от основной культуры по

аэродинамическим свойствам. Состоит из двух осадочных камер, одна из которых

соединена с пневмосепарирующим каналом приемной камеры предварительной

аспирации (до решетной очистки), а вторая - с пневмосепарируюшим каналом

окончательной аспирации 10 (после решетной очистки).

Рисунок 1.5 - Камера приемная:

- корпус; 2 - бункер; 3 - клапан; 4 - питающий

валик; 5, 8 - звездочки; 6 - пневмоканал; 7 - вал; 9 - ось регулятора

Для вывода легких примесей из камер

предназначены два шнека. Шнек необходим для отвода легких, щуплых и битых семян

из верхней расширенной части пневмоканала. Для грубой регулировки подачи

воздуха служит заслонка, расположенная во всасывающем патрубке, с помощью

которой регулируется общее количество воздуха, необходимое для работы машины.

Для точной регулировки скоростей воздушных потоков в рабочих пневмосепарирующих

каналах служат заслонка канала предварительной аспирации и заслонка канала

окончательной аспирации. Всасывающий патрубок воздушной части соединяется через

воздуховоды с вентилятором и циклоном, входящими в комплект оборудования

поточной линии.

Привод машины состоит из электродвигателя,

приводных клиновых ремней , шкивов, приводной втулочно-роликовой цепи,

звездочек и эксцентрикового вала.

Эксцентриковый вал предназначен для придания

решетным станам возвратно-поступательного движения. Вращение на вал передается

от электродвигателя клиноременной передачей.

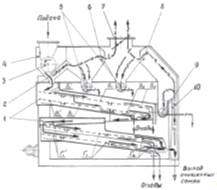

Технологический процесс работы машины МВУ-1500

показан на рисунке 30.

Рисунок 30 - Технологическая схема работы

зерноочистительной машины МВУ-1500:

- решетные станы; 2 - пневмоканал

предварительной аспирации; 3 - валик питающий; 4 - клапан; 5 - шнеки отвода

легких примесей; 6 - заслонкатонкой регулировки пневмоканала предварительной

аспирации; 7 - заслонка грубой регулировки подачи воздуха; 8 - заслонка тонкой

регулировки пневмоканала окончательной аспирации; 9 - шнек вывода легких,

щуплыхи битых семян; 10 - пневмоканал окончательной аспирации

Семенной материал поступает в приемную камеру,

где, распределяясь равномерно по ширине, отжимает клапан 4 и питающим валиком 3

направляется в канал первой аспирации 2. В нем воздушным потоком выделяются

примеси с меньшей, чем у семян, скоростью витания. Примеси уносятся в осадочную

камеру и из нее выводятся шнеком 5.

Очищенный от легких примесей семенной материал

поступает на решетные станы, где происходит очистка и сортированиепо размерам

(толщина и ширина). На верхнем ярусе верхнего решетного стана «сходом»

выделяется крупная сорная фракция, а на нижнем - семенной материал

освобождается от мелкой«проходовой» фракции и затем по скатным листам

возвращается к началу процесса. На конце скатного листа семена делятся надве

равные части, каждая из которых поступает на один из двух, работающих

параллельно ярусов нижнего стана. Здесь происходит сортирование - «проходом»

выделяются некачественные щуплые семена основной культуры и оставшиеся мелкие

примеси.

Основной материал - объединенный «сход» с

каждого яруса поступает в канал второй аспирации 10, где выделяются щуплые

семена с меньшей скоростью витания и оставшиеся легкие примеси, которые

воздушным потоком уносятся в осадочные камеры. Все фракции отхода выводятся из

машины на одну из боковых сторон, а очищенные семена через приемник

направляются на дальнейшую обработку. Запыленный воздух вентилятором аспирации

направляется в циклоны, где происходит его очистка до уровня ПДК.

Зерноочистительная машина МВУ-1500 имеет

следующие конструктивные особенности:

параметры решетной очистки: площадь решет, их

рациональное сочетание, длина прохождения семян по подсевным и сортировальным

решетам (2,8 м), позволяют осуществлять эффективную тонкослойную очистку и

сортирование, гарантируя полноту выделения всех примесей не ниже 80% за один

пропуск;

сепарация воздушным потоком до и после решетной

очистки улучшает качество готового продукта;

колебания решетных станов уравновешены и не

передаются на конструкции сооружений;

очистка воздушного потока в циклонах до ПДК;

шесть фракций позволяют использовать машину по

гибкой технологии при очистке широкого ряда семян сельскохозяйственных культур

как мелко, так и крупносеменных.

фракция осадочной камеры пневмосепарирующего

канала окончательной аспирации, имея фуражную ценность, не требует

дополнительной очистки;

очистка отверстий решет резиновыми шариками

упрощает конструкцию и обслуживание машины.

Универсальные машины

Машина зерноочистительная воздушно-решетная

ОЗС-50 предназначена для предварительной, первичной и вторичной очистки

зернового вороха зерновых, бобовых, крупяных и других сельскохозяйственных

культур воздушным потоком и на решетах. Эту машину устанавливают в поточные

технологические линии, зерноочистительные агрегаты и

зерноочистительно-сушильные комплексы.

Основными частями машины являются: рама 1,

приемная камера 2, течки-делители 3, два эксцентриковых вала 4, четыре решетных

стана 5, механизм очистки решет 6, осадочная камера 7с пневмоканалами, шнек 11,

электропривод 9, комплект тканевых рукавов 10 (рис. 1.6).

Рисунок 1.6 - Машина зерноочистительная

воздушно-решетная ОЗС-50:

- рама; 2 - камера приемная; 3 - течки-делители;

4 - валы эксцентриковые; 5 - стан решетный; 6 - механизм очистки решет; 7 -

камера осадочная; 8 - пневмоканал; 9 - электроприводы; 10 - комплект тканевых

рукавов; 11 - шнек

Камера приемная предназначена для приема

обрабатываемого материала и состоит из корпуса 1, питающего валика 2,

подгруженного клапана 3 с грузами 4 для равномерного распределения материала по

ширине скельператора 5, пневмоканала 6 для первичной обработки материала

воздушным потоком. Она имеет конструкцию, аналогичную приемной камере

зерноочистительной машины МПУ-70. Течки-делители 3 предназначены для

равномерного распределения материала на четыре решетных стана (см. рис. 1.6).

Эксцентриковый вал предназначен для придания решетному стану

возвратно-поступательного движения и состоит из вала, четырех эксцентриков с

установленными на них в корпусах и крышках подшипниками. К корпусам крепятся

шатуны, передающие усилия решетному стану.

Стан решетный предназначен для просеивания

примесей и выделения основной культуры. Состоит из каркаса 1, дна 2, течек 3,

полотен решетных 4, рамки 5 для прижима решет стяжками 6. Внутри каркаса на

ползунах 7 передвигается рамка 8 со щетками для очистки решет. Стан подвешен на

раме подвесками 9 с подшипниками качения 10 в шарнирах (рис. 1.7).

Рисунок 1.7 - Стан решетный:

- каркас; 2 - дно; 3 - течка; 4 - полотно

решетное; 5 - рамка; 6 - стяжка; 7 - ползун; 8 - щетки; 9 - подвеска; 10 -

подшипник; 11 - конус

Механизм очистки решетных полотен предназначен

для очистки решет с целью интенсификации просеивания частиц через отверстия и

состоит из четырех рамок 5 со щетками 8, соединенных шатунами с двух плечими

рычагами двух валов и, установленных на стойках рамы в подшипниках и

соединенных между собой планками, передающими возвратно-поступательное движение

от нижнего вала к верхнему. Электропривод включает в себя два электродвигателя

и мотор-редуктор, предназначенные для привода рабочих органов.

По отдельному заказу зерноочистительная машина

ОЗС-50комплектуется аспирационной системой, включающей в себя вентилятор,

циклон и воздуховоды.

Технологический процесс работы универсальной

машиныОЗС-50 протекает следующим образом (рис. 35).

Рисунок 35 - Схема технологического процесса

работы зерноочистительной машины ОЗС-50:

- корпус; 2 - сетчатый скельператор; 3 - грузы;

4 - регулировочныйклапан; 5 - питающий валик; 6, 11 - пневмосепарирующие

каналы; 7, 10 - регулировочные клапаны; 8 - патрубок; 9 - осадочная камера; 12

- шнек; 13 - решетный стан; 14 - общая заслонка

При работе очистителя зерновой ворох поступает

по зернопроводу в приемную камеру на рифленый питающий валик 5, который

равномерно распределяет его по ширине камеры и через регулировочный клапан 4

подается на вращающийся скельператор 2. Крупные примеси, не прошедшие сквозь

сетчатый барабан, выводятся из машины, а зерновой материал, прошедший через

барабан, предварительно обрабатывается воздушным потоком впневмосепарирующем

канале 6 и поступает на делители потока, которые подают его равномерно на

четыре решетных стана. Выделенные в пневмосепарирующем канале 6 легкие примеси

выносятся воздушным потоком и оседают в осадочной камере 9.

На решете В решетных станов выделяются мелкие

примеси (подсев), на решете Г - мелкое, щуплое и дробленое зерно, на решете Б1

-сходом крупные примеси, проходом - чистое зерно. Проход решетБ1поступает в

пневмосепарирующий канал 11, где воздушным потоком выделяются оставшиеся легкие

примеси, которые выносятся в осадочную камеру 9 и выводятся из машины шнеком

12, а запыленный воздух через вентилятор и циклон выбрасывается в атмосферу.

Триерные блоки

Триерные блоки БТЦ-700 предназначены для очистки

и сортирования семян или продовольственного зерна, прошедших обработку на

воздушно-решетных машинах, от примесей, отличающихся от основной культуры

длиной (приложение 8). Состоит из двух, установленных друг на друга триерных

цилиндров, каждый из которых, имея индивидуальный привод, может использоваться

отдельно. Основная модификация: верхний цилиндр - куколеотборник ТЦК-700,

нижний - овсюгоотборник ТЦО-700 (рис. 1.8).

Рисунок 1.8 - Триерный блок БТЦ-700:

- триер цилиндрический ТЦК-700; 2 - триер

цилиндрический ТЦО-700; 3, 4 - патрубки; 5 - привод; 6 - механизм регулировки

наклона лотка

Модификация БТЦ-700-А1 отличается расположением:

ТЦО-700 - сверху, ТЦК-700 - снизу. Триер цилиндрический ТЦО-700 отличается от

триера ТЦК-700 наличием подпорного кольца со съемными диафрагмами на задней

розетке цилиндра. Переоборудование цилиндра ТЦК-700 в ТЦО-700 требует лишь

замены сегментов с необходимым размером ячеек и установки на розетку подвижных

и неподвижных диафрагм.

Принцип работы блока триерного основан на

способности коротких примесей или семян укладываться в ячейки специальной

формы, выштампованные на внутренней поверхности триерного цилиндра. При

вращении цилиндра семена или примеси поднимаются ячейками вверх, где выпадают в

лоток и выводятся в приемник шнеком.

Технологический процесс. Качество работы триера

определяется положением рабочей кромки лотка, которая должна устанавливаться в

начале зоны выпадения основного материала или коротких примесей. Исходный

материал через приемник поступает на внутреннюю поверхность верхнего цилиндра

1, где из него вышеописанным способом выделяются короткие примеси(рис. 41).

Рисунок 41 - Технологическая схема работы

триерного блока БТЦ-700:

- триерный цилиндр ТЦК-700; 2 - триерный цилиндр

ТЦО-700; 3 - автономный блок шнеков ТЧЗ-700

Основной же материал с длинными примесями через

приемники и течки самотеком подается в нижний цилиндр 2. Здесь уже семена,

уложившиеся в ячейки, поднимаются вверх, выпадают в лоток, и окончательно

очищенный материал шнеком выводится из машины. Длинные примеси идут сходом по

цилиндру и через подпорные кольца на его конце попадают в приемник.

Таким образом, исходный материал разделяется на

три фракции: очищенные семена (зерно), короткие примеси и длинные примеси.

Для удобства установки БТЦ-700 в агрегаты и

комплексы типа ЗАВ или КЗС он комплектуется автономным блоком шнеков ТЧЗ-700,

который улучшает заполнение бункеров фракциями очистки. При поставке

потребителю триерный блок комплектуется триерными поверхностями для очистки

пшеницы: на куколеотборник устанавливаются сегменты с диаметром ячеек 5 мм,

наовсюго отборник - 9,5 мм. Для очистки ячменя и овса прилагаются сменные

сегменты с диаметрами ячеек 11,2 и 6,3 мм.

По отдельному заказу триерные блоки

комплектуются собственной аспирационной системой, включающей вентилятор,

пылеотделитель и воздуховоды.

Особенности конструкции БТЦ-700 заключаются в

следующем:

оптимальное соотношение диаметра и длины

цилиндра обеспечивает эффективную очистку и сортирование с полнотой выделения

соответствующих примесей не менее 80%;

универсальные триерные цилиндры ТЦО-700 и

ТЦК-700 могут быть использованы как в различных сочетаниях между собой, так и

индивидуально;

наличие разъемных сегментов значительно

уменьшает время перенастройки блока при переходе на очистку семян другой

культуры;

применение системы плавного пуска ликвидирует

рывки при запуске, увеличивая надежность и упрощая привод;

комплектация блока шнеком для транспортировки

очищенного материала и коротких примесей позволяет устанавливать его в

реконструируемых агрегатах типа ЗАВ без доработки конструкции последних;

возможность обеспыливания местной аспирацией;

конструкция приемников фракций сводит к минимуму

подсоры фракций семян очищенных;

в сравнении с многоцилиндровыми триерными

блоками упрощается регулировка загрузки за счет исключения устройства для

распределения материала между парами цилиндров;

Воздушно-решетно-триерные зерноочистительные

машины

Самопередвижная машина МС-4,5 предназначена для

очистки зерновых, зернобобовых, технических и масличных культур, а также семян

трав на открытых токах или в складских помещениях.

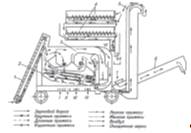

Машина МС-4,5 включает в себя решетный стан 2,

загрузочный скребковый транспортер 1, воздушную очистку 3, триерные цилиндры 4,

однопоточную норию 5, отгрузочный транспортер 6, вибролоток и механизм

передвижения (рис. 1.9).

Загрузочный транспортер состоит из наклонного

скребкового транспортера и двух Т-образно расположенных шнековых питателей,

соединенных с нижней головкой загрузчика. Шириназахвата транспортера 3350 мм.

Питатели легкосъемные. Верхняя головка загрузочного транспортера приводится в

действие клиноременной передачей от распределительного шнека.

Натяжение ремня осуществляют при опущенном

транспортере рукояткой, шарнирно связанной с кронштейном натяжного ролика. Этой

же рукояткой можно отключить загрузочный транспортер, освободив ремень

клиноременной передачи. Навалу верхней головки установлена предохранительная

храповая муфта, отрегулированная на передачу крутящего момента 43 Н·м.

Натяжение скребковой цепи осуществляют перемещением

осинатяжной звездочки, расположенной в нижней секции загрузчика, при помощи

специальных натяжных болтов.

Рисунок 1.9 - Технологическая схема работы

зерноочистительной машины МС-4,5:

- скребковый транспортер; 2 - решетный стан; 3 -

воздушная очистка; 4 - триерные цилиндры; 5 - однопоточная нория; 6 -

отгрузочный транспортер; I…VI - выходы (приемники): легких примесей; проходы

через решето В; через решето Г; крупных примесей; отходов кукольного триера;

отходов овсюжного триера

Загрузочный транспортер соединен с рамой машины

шарнирно, в связи с чем его можно регулировать по высоте при помощи лебедки и

фиксировать в нужном положении. При этом подачу материала в машину регулируют

изменением положения заслонки. Лишний материал по холостой ветви сбрасывается в

зону загрузки.

На боковине загрузочного транспортера закреплен

механизм автоматического управления загрузкой машины, включающий в себя клапаны

и плиту. На клапане закреплен толкатель, на плите - два концевых выключателя.

Положение плиты фиксируют гайкой. Отворачивая гайку, изменяют положение плиты.

При взаимодействии концевых выключателей с толкателем автоматически

регулируется загрузка машины.

Основа решетного стана - боковины, соединенные

между собой поперечинами. В нем установлено четыре решета: в верхнем ярусе -

Б1и Б2, в нижнем - В и Г. Перед установкой в машину их вставляют в специальные

рамки (заусенцами вниз), которые затем вдвигают в корпус решетного стана и

закрепляют механизмом зажима. Когда колена коленчатого вала находятся в верхнем

положении (рукоятки подняты), рамка решет прижимается к верхней направляющей и

фиксируется. Когда колена вала находятся в нижнем положении (рукоятки опущены),

пружины отжаты, ползуны со щеточной рамкой опущены, рамка со щетками лежит на

опорах, можно проводить замену решет.

Решетный стан подвешен на раме на четырех

подвескахи при водится в возвратно-поступательное движение при помощи шатунов

от эксцентрикового вала. Масса решетного стана уравновешена противовесами,

расположенными на приводном валу. Для очистки решет под ними установлены щетки.

Воздушно-очистительная часть предназначена для

выделения из обрабатываемого материала легких примесей и щуплых зерен. Она

представляет собой сварную конструкцию из листовой стали.

Воздушная система замкнутая и имеет два

аспирационных канала. Генератором воздушного потока служит один диаметральный

вентилятор. В воздушной системе предусмотрены две осадочные камеры для

осаждения легких примесей и щуплого зерна. Из одной осадочной камеры легкие

примеси выводятся шнеком, из другой камеры - самотеком через клапаны. Для

регулирования скорости воздушного потока в аспирационных каналах установлены

заслонки. В корпусе воздушно-очистительной части выполнены окна для очистки от

осевшей пыли и легких примесей. В окне второй аспирации установлен пылесборник,

который образует совместно с перегородками воздушный канал. Сверху на корпусе

воздушно-очистительной части установлен электродвигатель для привода

вентилятора, нории и питающего валика.

В корпус воздушно-очистительной части встроено

также питающее устройство, которое распределяет материал по ширине.

При выходе материала из канала первой аспирации

установлен клапан. При работе на тяжелых и сыпучих культурах его положение не

фиксируют, а при работе на легких и малосыпучих -максимально открывают и

фиксируют гайкой-барашком.

Два триерных цилиндра 4 (см. рис. 1.9) - верхний

(кукольный) и нижний (овсюжный) - служат для отделения соответственно коротких

и длинных примесей. Каждый из триеров состоит из обечайки, розеток и лотка.

Обечайки кукольного и овсюжного триеров различаются диаметром ячеек. Триерные

цилиндры установлены на раме горизонтально. Для осевого перемещения материала в

цилиндре на наружной части лотка закреплены плужки.

Лоток цилиндра находится внутри обечайки и

опирается на вал триера через подшипники скольжения. Лоток заканчивается

горловиной, через которую выводится материал. Лоток поворачивают маховичком,

соединенным с цилиндрической зубчатой передачей.

Механизм самопередвижения предназначен для

перемещения машины по току и для переезда от одного вороха к другому без

вспомогательных транспортных средств. Механизм состоит из двигателя,

клиноременной передачи, редуктора и цепных передач на колеса.

Технологический процесс работы МС-4,5 протекает

следующим образом. При движении машины вдоль вороха шнековые питатели

захватывают зерновой материал и подводят к скребковому транспортеру 1, который

подает его в распределительный шнек, рассредоточивающий зерновой материал по

ширине, и затем - в воздушный канал первой аспирации, где восходящий поток

воздуха выносит в отстойную камеру легкие примеси, которые выходят через

приемник I (см. рис. 44).

Пройдя очистку в канале первой аспирации,

материал поступает на решето Б1 решетного стана, на котором ворох делится на

двепримерно равные части. Материал, прошедший через решето Б1, содержит часть

зерна с мелкими примесями, которые выделяются наподсевном решете В и выходят из

машины через приемник II.

Сход с решета Б1, содержащий более крупное зерно

преимущественно с крупными примесями, поступает на решето Б2, на котором сходом

выделяются крупные примеси, а зерно с оставшимисямелкими примесями через решето

Б2 поступает на решето Г. На решето Г поступает также сход с решета В.

Материал, прошедший через решето Г, содержит в

основном мелкое и дробленое зерно и выводится по желобу в приемник III.Сход с

решета Г представляет собой очищенный материал, который подается далее в

воздушный канал второй аспирации, где восходящий поток воздуха выносит во

вторую осадочную камеру оставшиеся легкие примеси и щуплое зерно.

Далее зерновой материал вибролотком подается в

рабочую ветвь нории, транспортирующую его в верхний триерный цилиндр,

выделяющий короткие примеси, которые перебрасываются в лоток, а оттуда шнеком

подаются в приемник V.

Очищенное от коротких примесей зерно самотеком

направляется в нижний триерный цилиндр для выделения длинных примесей. Зерно

забирается ячейками триера и выносится в желоб, откуда шнеком подается в

транспортер 6, а длинные примеси сходом идут в приемник VI. При очистке

материала без триеров следует переключить заслонку режима работы в верхней

головке нории. Тогда зерно будет подаваться ею на транспортер 6 (см. рис. 44).

При очистке вороха, у которого длина частиц

основного материала (например, овса) больше длины остальных примесей, сходом с

овсюжного цилиндра пойдет основной материал, а в лоток будут выноситься

примеси.

Машины окончательной очистки семян

Машины окончательной очистки семян МОС-9С и

МОС-9Нпредназначены для очистки семян зерновых, зернобобовых, крупяных и

масличных культур от трудноотделимых примесей, отличающих от семян основных

культур по удельному весу, форме и свойствам поверхности. Машины входят в

состав семяочистительных агрегатов и поточных линий во всех зонах возделывания

вышеуказанных культур.

Исходный материал должен быть предварительно

очищенна воздушно-решетных, триерных машинах и иметь кондиционную влажность.

Машина МОС-9Н комплектуется частотным

преобразователем Е1-8001-03Н, который устанавливается вне машины.

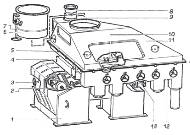

Машина состоит из следующих основных узлов и

механизмов: стола 5, зонта 11, рамы 4, питателя 9, вибропривода 2, механизмов

регулировки продольного и поперечного углов наклона стола 13 и 10, механизма

регулировки частоты колебаний стола 3, станины 1, регулятора скорости

воздушного потока 7, загрузочного рукава 8, патрубка 6 (рис. 1.10).

Рисунок 1.10 - Общий вид машины окончательной

очистки МОС-9С:

- станина; 2 - вибропривод; 3 - механизм

регулировки частоты колебаний стола; 4 - рама; 5 - стол; 6 - патрубок; 7 -

регулятор скоростивоздушного потока; 8 - загрузочный рукав; 9 - питатель; 10 -

механизмрегулировки поперечного угла наклона стола; 11 - зонт; 12 - приемник;

13 - механизм регулировки продольного угла наклона стола.

На станине 1 установлена на подвесках рама 4,

шарнирносвязанная со столом 5, к которому крепится зонт 11, образующий

воздушную камеру над ситовой поверхностью стола. Зонт 11, гибким патрубком 6

соединяется с аспирационной системой машины через регулятор скорости воздушного

потока 7. Стол - рабочий орган машины, представляющий собой перфорированную

ситовую поверхность с размерами отверстий, исключающими возможность просеивания

частиц материала и продуваемую дифференцированным потоком воздуха.

Исходный материал через загрузочный рукав 8 и

питатель 9, имеющий воздушный затвор с регулируемым подпружиненным клапаном,

подается на стол. Обработанный на столе материал поступает в приемник 12 с

пятью выходными течками, имеющими противоподсосные клапаны. Длина частей кромки

стола, с которых материал поступает в каждую течку, регулируется заслонками

приемника (см. рис.1.10).

На станине установлен вибропривод 2, связанный

шатуном со столом через опору рамы и приводящий его в колебательное движение

под определенным углом к горизонту. Для машиныМОС-9С бесступенчатая регулировка

частоты колебаний стола осуществляется вариатором, перемещаемым вместе с электродвигателем

рычажно-винтовым механизмом. Для машины МОС-9Нрегулировка частоты колебаний

стола осуществляется частотным преобразователем Е1-8001-03Н, который

перестраивает постоянную частоту переменного тока питающей сети в регулируемую

в заданном диапозоне от 40 до 55 Гц. С преобразованием частоты питающей сети

соответственно меняется частота вращения вала электродвигателя.

Механизм регулировки продольного угла наклона

стола 13 установлен на станине. Механизм регулировки поперечного угла наклона

стола 10 крепится к раме стола. Угол наклона подвески устанавливается поджатием

пружин.

Технологический процесс. Схема технологического

процесса работы пневматического сортировального стола показана на рисунке 47.

Через питатель с воздушным затвором очищаемый

материал подаётся на ситовую поверхность стола, продуваемую потоками воздуха и

совершающую колебательные движения под углом к горизонтальной плоскости.

Воздушный поток, создаваемый вентилятором

машины, проходит через ситовую поверхность стола, зонт и поступает в воздуховод

аспирационной системы. Обрабатываемый материал приходит в псевдосжиженное

состояние при одновременном воздействии на него колебаний перфорированной

поверхности стола и дифференцированного воздушного потока. При этом материал

приобретает свойства жидкости, расслаивается: частицы с большим удельным весом

(условно называемые тяжелыми) опускаются на поверхность стола, частицы с

меньшим удельным весом (легкие) - всплывают.

Рисунок 47 - Схема технологического процесса

работы МОС-9

Нижний слой материала, имея значительное

сцепление с ситовой поверхностью стола, движется в направлении

колебаний(фракция IV, тяжелые примеси). Верхний слой материала, имея

незначительную связь с нижележащими слоями, стекает в сторону опущенного края

стола под действием собственного веса(фракция I, легкие примеси).

Чем ближе расположен слой материала к ситовой

поверхности стола, тем больше связь этого слоя с нижележащими слоями, тем

больше траектория частиц его приближается к направлению движения нижнего слоя.

В результате на загрузочной кромке стола можно получить несколько фракций

(I-IV), плотность частиц которых увеличивается от первой к последней.

При очистке семян выделяются следующие фракции:-

легкие примеси;- промежуточная фракция;- очищенный материал;- тяжёлые примеси.

В зависимости от качества исходного и очищенного

материала возможно объединение выходов в две или три фракции.

2. АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ЗЕРНООЧИСТИТЕЛЬНЫХ МАШИН

.1 Принципы разделения смеси, закономерность

изменения физико-механических свойств семян, составление схемы очистки,

определение вероятностных характеристик результатов очистки

В процессе очистки применяют зерноочистительные

машины и комплексы, оснащенные различными рабочими органами. Причем процесс

очистки зерна происходит согласно четко определенным признакам делимости

зерновых масс (фрикционные, аэродинамические, гравитационные, магнитные

свойства, включая упругость и размеры зерна).

Принципы разделения зерновой продукции и

примесей:

• По толщине - происходит на ситах с продольными

отверстиями;

• По ширине - происходит на ситах с округлыми

отверстиями;

• По форме - может происходить на гладкой

наклонной поверхности или же на ситах, имеющих фасонные отверстия;

• По длине - происходит на ячеистых

поверхностях;

• По состоянию поверхности - происходит на

наклонных ворсистых поверхностях;

• По аэродинамическим свойствам - происходит в

специальных пневмосепарирующих каналах;

• По магнитным свойствам - происходит

посредством магнитного сепарирования;

• По коэффициенту ударного трения и упругости -

происходит посредством виброударного сепарирования;

• По плотности - поступательные круговые

колебания происходят на конических поверхностях (при условии самосортирования);

• По коэффициенту трения и плотности -

посредством вибрационного перемещения;

• По коэффициенту трения, размеру и плотности -

происходит на наклонных неподвижных ситах.

Очистка зерновой массы от примесей, отличающихся

аэродинамическими свойствами. Для удаления из зерновой массы легких примесей

используют машины с регулируемым потоком воздуха. К основным машинам относят

воздушные сепараторы: аспираторы, аспирационные колонки, пневмосепарирующие

машины и др.

Пневматические сепараторы (пневмосепараторы)

применяют для отсадки основного продукта (зерна) из пневматической сети и

отделения воздушным потоком примесей, отличающихся от зерна основной культуры

аэродинамическими свойствами. К таким примесям относятся цветочные пленки,

части стеблей и колосьев, полова, семена сорных растений, щуплые зерна основной

культуры, пыль, лузга, сечка и т.д.

Пневматические сепараторы можно подразделить на

две группы с разомкнутым циклом воздуха и с замкнутым циклом воздуха.

К первой группе относятся аспирационные колонки,

широко применяющиеся на мукомольных заводах, и пневмосепараторы для мельниц с

пневматическим транспортом. Последние изготовляют с относоотделительной камерой

и без нее. Ко второй группе относятся, главным образом, аспираторы с двукратной

продувкой, используемые в зерноочистительных отделениях мельничных и крупяных

предприятий.

Основными параметрами пневматического

сепаратора, обеспечивающими эффективность очистки зерна и четкость

сепарирования, являются удельная зерновая нагрузка, размеры пневмосепарирующего

канала, скорость воздушного потока и потери давления в сепараторе. Под

четкостью сепарирования понимается количество нормального зерна в отходах,

выраженное в процентах от количества отходов. Содержание нормального зерна в

отходах не должно превышать 2%.

Эффективность работы машин зависит, главным

образом, от того, насколько различаются аэродинамические свойства отделяемых

частиц и основной массы зерна.

Аэродинамические свойства определяют способность

частиц сопротивляться воздушному потоку и зависят от формы, размера и массы

частиц, состояния поверхности и др. Зерно очищают в вертикальном восходящем и

реже в горизонтальном потоке воздуха,

Эффективность очистки зерна воздушным потоком

оценивают по количеству примесей, выделенных из зерна. Основными параметрами,

обеспечивающими эффективность очистки зерна и четкость сепарирования, служат

удельная зерновая нагрузка, скорость воздушного потока, степень засоренности

смеси и др.

Разделение семян по размерам. Большинство зерен

имеет продолговатую форму, которая определяется тремя размерами: длиной,

шириной и толщиной. Длина - это наибольший, а толщина - наименьший размеры.

По своим размерам семена каждой культуры

отличаются между собой, что позволяет в конечном итоге разделять их на фракции

и очищать от засорителей. У пшеницы небольшое отличие между шириной и толщиной,

у льна между длиной и шириной, у гороха и проса все три размера одинаковы.

По толщине зерновую смесь разделяют на плоских

решетах с продолговатыми отверстиями. При этом длина зерна меньше длины

отверстия (рис. 2.1 б).

По ширине зерновую смесь разделяют на решетах с

круглыми отверстиями (рис. 2.1 в).

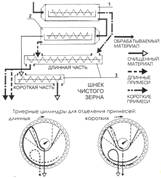

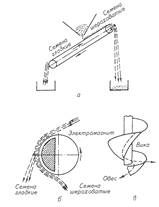

Рис. 2.1. Разделение семян по размерам:

а - размеры семян; б - разделение семян по

толщине; в - разделение семян по ширине; г, д - соответственно кукольный и

овсюжный триерные цилиндры для разделения семян по длине; 1 - цилиндр с

ячейками; 2 - желоб; 3 - шнек.

По длине зерновую смесь разделяют на триерах,

вращающихся стальных цилиндрах с ячейками внутри (рис. 2.1 г, д). Триерный

цилиндр состоит из обечайки (цилиндра с ячейками внутри) 1, розетки, лотка 2 и

транспортного шнека 3, который расположен внутри лотка, вращается и выводит

семена по днищу желоба. Зерновая смесь подается внутрь цилиндра. Ячейки на

внутренней поверхности цилиндра подобраны таких размеров, что в них полностью

помещаются мелкие и короткие зерна, а длинные только частично. При вращении

цилиндра раньше из ячеек выпадают длинные зерна, а короткие выпадают позже. В

результате короткие зерна попадают в приемный желоб, из которого шнеком

выводятся отдельным потоком.

Триерный цилиндр для выделения коротких примесей

(кукольный) снабжен мелкими ячейками, а для выделения длинных примесей

(овсюжный) - крупными.

В кукольном цилиндре мелкие примеси поднимаются

выше и попадают в желоб, а семена основной культуры перемещаются по дну

цилиндра к выходу. В овсюжном в желоб попадают семена основной культуры, а по

дну цилиндра сходят длинные примеси.

Частота вращения триерного цилиндра должна быть

такой, чтобы все зерна выпадали из ячеек, т.е. чтобы сила тяжести зерна была

больше центробежной силы. Частота вращения примерно равна 35…50 мин-1.

Триерные цилиндры выпускают с ячейками диаметром

6,3; 8,5 и 11,2 мм для сортирования зерновых культур и диаметром 1,8; 2,8, 3,5

и 4,5 мм для выделения мелких семян.

Разделение семян по аэродинамическим свойствам.

На тело, находящееся в вертикальном воздушном потоке, действует сила тяжести G

и сила сопротивления воздушному потоку F (рис. 2.2). Если G>F, то тело

падает. При G<F тело движется вверх. Если G=F, то тело находится во

взвешенном состоянии, - оно неподвижно относительно стенок канала.

Рис.2.2. Схема к определению скорости витания:

- вертикальный воздушный канал; 2 - зерно (тело,

помещенное в вертикальный воздушный канал).

Если форма зерна неправильная (отличается от

шара), то зерно, поворачиваясь в воздушном потоке, будет витать в канале (то

подниматься, то опускаться), так как при этом изменяется площадь поверхности

зерна, на которую воздействует воздушный поток, - т.е. тело будет находиться во

взвешенном состоянии.

Скорость вертикального воздушного потока, при

которой тело находится во взвешенном состоянии, называется скоростью витания,

или критической скоростью данного тела. Скорость витания определяют на парусном

классификаторе или в аэродинамической трубе.

Если скорости витания семян и примесей различны,

то зерновую смесь можно разделить воздушным потоком, т.е. по аэродинамическим

свойствам. Скорость витания семян пшеницы 8…12 м/с, овса 8…9 м/с, гороха -

15…17 м/с. Зерновую смесь разделяют по аэродинамическим свойствам с помощью

пневмосепараторов или аспирационных систем, встроенных в зерноочистительные

машины. Иногда применяют пневмогравитационные сепараторы с наклонным или

вертикальным воздушным потоком (рис. 2.3), где скорость воздушного потока

меньше критической скорости зерна, но больше критической скорости примесей. В

результате примеси уносятся воздушным потоком и оседают в отдельных

отстойниках.

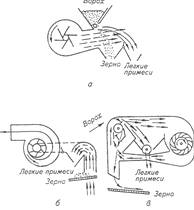

Рис. 2.3. Схемы пневмогравитационных

сепараторов:

а - с наклонным воздушным потоком; б - с

вертикальным воздушным потоком и центробежным вентилятором; в - с диаметральным

вентилятором

Разделение семян по состоянию и форме

поверхности. Семена могут быть гладкие, шероховатые, пористые, бугорчатые,

покрыты пленками, пушком и т.д.

По форме семена бывают удлиненные, плоские,

трехгранные, шарообразные.

Основной принцип разделения зерновой смеси по

состоянию и форме поверхности заключается в том, что коэффициент трения при

движении таких семян по наклонной поверхности различен. В результате для

разделения семян созданы устройства, имеющие наклонные фрикционные поверхности:

раскатные горки, винтовые сепараторы, фрикционные триеры.

Гладкие зерна лучше перемещаются по наклонной

поверхности, чем шероховатые; шарообразная форма семян способствует их

перемещению, а плоская препятствует. На этом принципе основана работа раскатной

горки (рис. 14.4). Обычно в качестве раскатной горки применяют наклонное

шероховатое полотно транспортера, движущееся равномерно вверх. Если на

поверхность раскатной горки подавать зерновую смесь, то частицы с малым

коэффициентом трения, слабо сцепляющиеся с поверхностью транспортера раскатной

горки, скатятся вниз, а частицы, сцепляющиеся с полотном, уносятся полотном

вверх.

Рис. 14.4. Разделение зерновой смеси по

состоянию и форме поверхности:

а - раскатная горка; б - электромагнитный

барабан семеочистительной машины; в - винтовая горка-змейка.

Используют также способность семян с шероховатой

поверхностью удерживать порошок тонкого помола. Для этого семена смешивают с

порошком, содержащим железо и мел. Полученную смесь направляют на вращающийся

барабан, внутри которого установлен неподвижный электромагнит. Гладкие семена

быстро скатываются с барабана, а шероховатые притягиваются к его поверхности на

участке действия электромагнитного поля, а затем уходят отдельным потоком. По

этому принципу работают электромагнитные семяочистительные машины типа СМЩ-0,4,

отделяющие семена клевера от повилики или семена льна от плевела.

Длинные и круглые семена, например, вику и овес,

можно разделить на горке-змейке. При этом длинные зерна овса остаются все время

на винтовой поверхности и сходят с нижнего витка в лоток. Круглые зерна вики

движутся быстрее, скатываются к наружному краю винтовой поверхности и падают за

ее пределы. Такое разделение можно также осуществить на овсюжном триере.

Семена сорняков трехгранной формы выделяют на

решетах с треугольными отверстиями.

Для разделения семян по цвету используют

фотоэлементы. При этом светлые тона возбуждают в фотоэлементе электрический

ток, который в конечном итоге открывает соответствующий клапан на пути движения

семян. Таким образом семена фасоли разделяют на светлые и темные.

По плотности семена разделяют в жидкостных

средах (сепараторах) и на пневмосортировальных столах. При разделении в

жидкости ее плотность подбирают таким путем, чтобы относительно легкие семена

всплывали, а тяжелые опускались на дно сосуда. При разделении на

пневмосортировальном столе под действием колебания и воздушной струи слой зерна

на столах «псевдосжижается»: тяжелые частицы опускаются вниз, легкие всплывают.

Теоретические основы работы плоских

решет

В зерноочистительных машины решетный стан

подвешен на пружинных (деревянных) подвесках 1 (рисунок 2.4,а). Внутри него с

наклоном 8-12о в сторону схода материала или горизонтально установлены решета 2

и скатные

.2 Пример расчёта технологического процесса

очистки

семян

на Эвм

2.3 Выводы

по результатам расчёта, оценка результатов

Из анализа параметров технологического процесса

просеивания семян овса на решете можно сделать ряд выводов.

Основные примеси составляют: рожь, гречишник

развесистый, подмаренник, подорожник.

При изменении критической скорости, конечного

продукта получается примесей 0,2%. Скорость критическая, м/с, воздушный поток

Хв=9,20; Хн=7,90. Выход конечного продукта составляет 80,3%.

При делении зерна и отходов по толщине семян

выявлено, что количество отходов увеличивается и составляет 15%. Толщина семян,

мм, решета с продолговатыми отверстиями Хв=3,20; Хн=1,00. Выход конечного

продукта составляет 80,3%.

При делении зерна и отходов по ширине и длине

семян выявлено, что количество отходов также увеличивается и составляет порядка

21 и 48%.

Оптимальное соотношение параметров

технологического процесса просеивания семян овса приведены

ниже:

Скорость критическая, м/с, воздушный поток

Хн=7,90.

Толщина семян, мм, решета с продолговатыми

отверстиями Хн=1,00.

ширина семян, мм, решета с круглыми отверстиями

Хн=2,00.

длина семян, мм, цилиндрический

триер

Хн=8,70.

плотность семян ,г/куб.см, пневматический стол

Хн=1,11.

Выход конечного продукта составляет 80,3%

. НАПРАВЛЕНИЯ СОВЕРШЕНСТВОВАНИЯ

ЗЕРНООЧИСТИТЕЛЬНЫХ МАШИН

Для очистки зерна и сортировки применяются

воздушно-решётные машины, триеры, комбинированные и специальные машины.

Зерно после комбайнов очищают от примесей на

зерноочистительной машине ОВС-25. Она считает и частично сортирует зерна в

соответствии с нормами, предъявляемыми к продовольственному зерну.

Для получения семян зерно дополнительно

обрабатывают на комбинированной зерноочистительно-сортировальной

машине ОЗС-50 или триере БТЦ-700.

Семена трав, овощных и технических культур

очищают и сортируют на машине МС-4,5.

Если примеси нельзя выделить указанными

машинами, применяют специальные машины: электромагнитную ЭМС-1А, пневматический

сортировальный стол МОС-9С и др.

В настоящее время хозяйства страны переходят на

наиболее прогрессивную технологию обработки зерна и подготовки семян на

автоматизированных зерноочистительных агрегатах и зерноочистительно- сушильных

комплексах машин. При такой обработке в несколько раз снижаются затраты труда,

уменьшаются потери, повышается качество зерна и семян.

ЗАКЛЮЧЕНИЕ

В данной работе были рассмотрены различные типы

современных зерноочистительных машин, сравнены их характеристики и условия

применения.

При анализе технологического процесса

зерноочистительных машин была выведена формула, определяющая

движение

семян по решету.

Рассчитали показатели, характеризующие процесс

очистки зерна.

На основании этих расчётов сделали выводы и

определи оптимальные соотношения параметров технологического процесса

просеивания семян овса.

Совершенствование зерноочистительных машин

возможно по многим направлениям, но каждая климатическая зона и убираемая

культура требует учёта собственных особенностей.

В процессе уборки зерновых культур в бункер

комбайна вместе с зерном поступают и примеси - кусочки соломы и колосьев,

полова, семена сорняков, минеральные примеси.

Зерно повышенной влажности предварительно сушат,

снижая его влажность до 18%.

Чтобы получить кондиционное продовольственное

зерно и семена, выгруженное из бункера комбайна зерно очищают от примесей.

Зерно, предназначенное для семян, очищают и сортируют.

Во время сортировки выделяют группы семян,

одинаковых по размерам, плотности и свойствам поверхности. Обработанное на

зерноочистительных и сортировочных машинах зерно должно соответствовать

установленнымстандартам.

Сортовая чистота семян зерновых культур 1и 2

класса должна быть 98-99%, всхожесть 90-95% (для твёрдой пшеницы 2 класса

допускается 87%);количество обрушенных семян 0,5-1%, влажность семян в

зависимости от района -14-17%.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1.

Постановление Правительства Российской Федерации от 14 июля 2012 г. №717 «О

государственной программе развития сельского хозяйства и регулирования рынков

сельскохозяйственной продукции, сырья и продовольствия на 2013-2020 годы»

.

Капустин В.П., Глазков Ю.Е. Сельскохозяйственные машины . настройка и

регулировка . Тамбов: ТГТУ, 2010.

.

Механизация и технология животноводства. / В.В. Кирсанов,Д.Н. Мурсидзе, В.Ф.

Некрашевич и др.-М.: КолосС , 2007.

.

Трулибин Е.И. и др. сельскохозяйственные машины. -Курск: КГАУ, 2008.

.

Халанский В.М., Горбачёв И.В. Сельскохозяйственные машины. -М.: КолосС, 2004