Технологический процесс получения поликарбосиланов

Министерство

образования и науки РФ

Федеральное

Государственное бюджетное образовательное учреждение высшего профессионального

образования

«Владимирский

Государственный университет имени А.Г и Н.Г Столетовых»

Кафедра

химические технологии

Реферат

на

тему «Технологический

процесс получения поликарбосиланов»

Выполнила студентка группы Х-112

Киселева Марина

Работу проверил:проф.д.т.н

Чухланов В.Ю.

Владимир

2015

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

. ХИМИЯ

И ТЕХНОЛОГИЯ ПКС

.1 ПОЛУЧЕНИЕ

ПКС С ПРИМЕНЕНИЕМ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ДЕМИТИЛДИХЛОРСИЛАНА(НАТРИЕВЫЙ СИНТЕЗ ПО

РЕАКЦИИ ВЮРТЦА)

.2 ПОЛУЧЕНИЕ

ПКС С ПРИМЕНЕНИЕМ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ДОДЕКАМЕТИЛЦИКЛОГЕКСАСИЛАНА,

ПОЛУЧЕННОГО

С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЧЕСКОГО ЛИТИЯ

.3 ПОЛУЧЕНИЕ

ПКС БЕЗ ДАВЛЕНИЯ С ПРИМЕНЕНИЕМ ИНИЦИАТОРОВ

. ПУТИ

МОДИФИКАЦИИ ПКС

ВЫВОДЫ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

поликарбосилан

давление модификация

Поликарбосиланы (ПКС), позволяющие путем

формования из расплавов и растворов с последующей термохимической обработкой

получать керамические изделия конструкционного назначения с наноразмерной

структурой, являются типичными представителями наукоемких химических

соединений. Исследования в области наукоемких химических материалов

конструкционного назначения с наноразмерными структурами связаны с решением

приоритетной задачи в материаловедении: созданием нового поколения

перспективных высокотемпературных высокоокислительностойких керамических и

углеграфитовых композиционных материалов. Эти материалы должны преодолеть

склонность хрупкой массивной керамики к катастрофическому разрушению.

Армирование керамической матрицы высокопрочными высокомодульными керамическими

волокнами, на которые нанесено комплексное межфазное покрытие приближает

прочностные характеристики керамики к характеристикам пластичных материалов

(рис. 2) и должно обеспечить выполнение очень высоких требований по прочности и

длительности работы (до 10000 ч) при температурах до 14000 С в окислительных

средах . Для углеграфитовых материалов внешняя и внутренняя защита карбидом

кремния должна повысить коэффициент трещинностойкости до 6,0-8,0 МПа·м1/2

(вместо 3.0-4.0), прочность - до 600-700 МПа (вместо 300-400), окислительную

стойкость - до 7500 С (вместо 450). По специальной «полимерной» технологии из

поликарбосиланов изготавливают такие важные компоненты ККМ, как бескерновые

карбидокремниевые волокна, матричные карбидокремниевые материалы, отдельные

слои комплексных межфазных покрытий и наружных барьерных покрытий. Появление

ККМ активизировало развитие химии, технологии и применения ПКС.

Рис. 1. Основные компоненты композиционных

материалов.

- наружное барьерное покрытие; 2- армирующие

волокна; 3- межфазное покрытие; 4- матрица

Получение керамики через предкерамические

полимеры позволяет легче и эффективнее решать многие из задач создания

компонентов ККМ, по сравнению с формованием их осаждением из газовой фазы,

экструзией паст, пропиткой жидким кремнием с последующей карбонизацией. Этот

метод не требует сложного оборудования, высокой температуры, производителен.

При защите поверхности и внутренних пор углеграфитовых материалов он позволяет

вводить предкерамический полимер в углеродную массу на разных стадиях ее

переработки и получать совершенно новые углерод-карбидокремниевые материалы.

Путем легирования ПКС металлами и модифицирования другими полимерами можно

создать керамику различного состава и структуры. Одно из наиболее важных

направлений использования предкерамических полимеров и полимерной технологии

открывают разработанные в последние годы в ГНЦ РФ ГНИИХТЭОС совместно с ИОНХ

РАН нано-металлополимеры класса поликарбосиланов . Они содержат гомогенно

распределенные на молекулярном уровне металлосодержащие нано-частицы, которые,

оставаясь в структуре керамики в виде силицидов, нитридов и карбидов, позволяют

стабилизировать нано-размерную структуру керамики до более высоких рабочих

температур.

Это свойство является ценным для всех ранее

перечисленных керамических компонентов ККМ и углеграфитовых материалов.

Рис. 2. Кривые "напряжение (1) - деформация

(2) керамического композиционного материала (3) и массивной керамики

(4).Появление микро- трещин в матрице (5), дальнейшее разруше- ние матрицы при

обходе трещинами волокон (6); разрушение волокон (7), вытягивание воло- кон из

матрицы (8); линейное распространение деформации (9); перегрузка матрицы (10)

1. ХИМИЯ И ТЕХНОЛОГИЯ ПОЛИКАРБОСИЛАНА

Пионерская разработка химии и технологии ПКС

была проведена группой профессора S.Yajima в Японии в начале 70-х гг. прошлого

века . В последующие годы фирмой Nippon Carbon Co., Ltd. было создано его

производство. Полимер был применен для получения высокопрочных высокомодульных

термостойких бескерновых карбидокремниевых волокон. Nicalon, Hi-Nicalon и

Hi-Nicalon типа S. Наряду с этим, как самостоятельный товарный продукт, ПКС

продается в ведущие западные страны. Состав поликарбосилана может иметь

линейную, разветвленную, циклическую или полициклическую структуры. Основные

цепи ПКС состоят из атомов кремния и дифункциональных органических групп,

соединяющих атомы кремния между собой.

Большую часть используемых ПКС представляют

собой полисилметилены (ПСМ), в которых роль мостиков выполняют метиленовые

группы. При их пиролизе образуется наиболее близкий к стехиометрическому

составу карбид кремния. Боковые метильные группы поставляют избыточный углерод,

однако более половины его удаляется в ходе процесса пиролиза и не попадает в

керамику. Структура ПКС, как правило, характеризуется сравнительно небольшими,

но сильно разветвленными линейно-циклическими молекулами с большим количеством

перекрестных связей и активных боковых звеньев (рис. 3). Средняя молекулярная

масса находится в пределах 800 - 2000 (иногда до 10000) при полидисперсности

2,0-3,5. Некоторые ученые предлагают называть эти соединения олигомерами, но во-

прос этот однозначно не решен. Молекулы ПКС, в основном, содержат связи Si-C.

Наличие связей Si-Si, свободного углерода и кремния, а также кислорода,

внедряющихся в структуру, уменьшает термостойкость полимера и увеличивает его

способность присоединять кислород. S. Yajima исследовал несколько основных

способов получения ПКС, в основном, метода- ми термической перегруппировки и

поликонденсации:

1.1 ПОЛУЧЕНИЕ ПКС С ПРИМЕНЕНИЕМ ВЫСОКОГО

ДАВЛЕНИЯ ИЗ ДИМЕТИЛДИХЛОРСИЛАНА (НАТРИЕВЫЙ СИНТЕЗ ПО РЕАКЦИИ ВЮРТЦА)

При 2100 С ПДМС начинает разлагаться, а при 420 ÷

4700 С практически полностью пре- вращается в смесь низкомолекулярных силанов и

карбосиланов. Под действием высоких темпе- ратур и давления происходит

термическая пере- группировка ПДМС с образованием в течение 10-40 ч полимера

карбосилановой структуры. Пиролиз силанов и внутримолекулярная перегруппировка

протекают, по-видимому, по радикально-цепному механизму.

Рис. 3. Структура поликарбосилана.

1.2 ПОЛУЧЕНИЕ ПКС С ПРИМЕНЕНИЕМ ВЫСОКОГО

ДАВЛЕНИЯ ИЗ ДОДЕКАМЕТИЛЦИКЛОГЕКСАСИЛАНА, ПОЛУЧЕННОГО С ИСПОЛЬЗОВАНИЕМ

МЕТАЛЛИЧЕСКОГО ЛИТИЯ

В присутствии металлического лития ДМДХС

образует додекаметилциклогексасилан, который перерабатывается в ПКС в автоклаве

по аналогичной предыдущему способу схеме. После растворения, удаления

растворителя и легких фракций при 6800 С (1 мм рт. ст.) выделяют

желто-коричневый стеклообразный полимер. Этот метод характеризуется более

низким выходом и более высокими рабочими темпера- турами.

1.3 ПОЛУЧЕНИЕ ПКС БЕЗ ДАВЛЕНИЯ С ПРИМЕНЕНИЕМ

ИНИЦИАТОРОВ

ПДМС пиролизуется в присутствии инициирующих

добавок. Японские исследователи провели подбор модифицирующих добавок для

проведения пиролиза без повышенного давления при более низких температурах.

Одним из инициаторов является полибородифенилсилоксан (ПБДФСО) -

[-Ph2Si-O3B-]n, термическое разложение которого происходит при 350 ÷

4100 С. Однако, помимо основных групп [- (H)Si(CH3)-CH2-], продукт синтеза

содержит звенья [-(C6H5)Si(CH3)-]n, [-(CH3)Si(CH3)-]n и [- O-(C6H5)Si(C6H5)-CH2-]n

(n = 2 ÷

8), что увеличивает отклонение от стехиометрии по углероду и вводит

дополнительный кислород. Это несколько ухудшает качество продукта, по срав-

нению с автоклавным методом. Как показал опыт японских фирм, что было также

подтверждено в ГНИИХТЭОС, первый вариант достаточно технологичен для

осуществления производства. Однако, технологический процесс трудоемок,

длителен, имеет сравнительно невысокий выход (не более 40%) и высокую

материалоемкость (3,5 кг исходного сырья и 9-10 кг отходов на 1 кг керамики),

сложен в аппаратурном оформлении. В результате ПКС был и остается достаточно

дорогим (до 600 долл./кг). Выход керамической фазы при пиролизе ПКС составляет

без предварительной сшивки около 60-62% и при окислительной сшивке - около 80%.

Однако в последнем случае, кроме 15-25% свободного углерода, в керамике

остается до 10% кислорода. Расширение значимости и использования ПКС заставляет

искать новые пути синтеза, но вые технологические подходы, проводить

усовершенствование отдельных технологических стадий получения ПКС и его

модификаций. В основном исследователи стремятся достичь стехиометрического

соотношения между углеродом и кремнием в керамике, максимального уменьшения

содержания кислорода, исключения из схемы синтеза стадии получения

промежуточного полимера и получения конечного полимера с более определенной

структурой, чтобы облегчить изучение и оптимизацию процесса пиролиза.

Накопленный опыт показывает, что принципиально технологический процесс

получения ПКС через полидиметилсилан до сих пор остается экономически более

эффективным, в сравнении с другими разработками. В связи с этим, усилия

ГНИИХТЭОС в направлении создания производства ПКС направлены, в основном, на

усовершенствование этого процесса и разработку новых модификаций ПКС. В

предложенном способе сначала проводится термическое разложение и

перегруппировка ПДМС без введения каких-либо добавок при 350 ÷

4250 С (программный подъем температуры) и избыточном давлении 1,5 ÷

6 атм. Затем - поликонденсация в течение 30 ÷

40 часов под вакуумом 1-4 мм рт. ст. при 390 ÷

4200 С с отбором легкокипящих компонентов. Необходимо отметить, что процесс

проводится в типовой химической аппаратуре. Получаемый полимер имеет среднюю

молекулярную массу Мn = 800-1200, полидисперсность 2,0-2,8, эмпирическую

формулу Si3C1,77H3,70O0,03 (для керамики SiC1,40H0,05O0,04, плотность 2,75г/см3

), температуру размягчения 190-2100 С, температуру формования 250-2800 С.

Полученный по методу ГНИИХТЭОС поликарбосилан не уступает по качеству ПКС из

Японии, образующемуся при высоком давлении. В то же время, разработанный нами

процесс более технологичен, и целевой продукт примерно вдвое дешевле.

2. ПУТИ МОДИФИКАЦИИ ПОЛИКАРБОСИЛАНА

Нано-металлополикарбосилан Керамика, полученная

из предкерамических полимеров, имеет естественную наноразмерную

поликристаллическую структуру. Исходный размер кристаллитов не превышает 5-10

нм. Эта структура обладает большой прочностью. Однако выдержка при повышенных

температурах инициирует рост кристаллитов, который становится заметным после

нескольких десятков часов при 1200-13000 С (до 20 нм) и резко прогрессирует

после 1300-14000 С (до 40-100 нм и более). Начало быстрого роста кристаллитов

может быть сдвинуто по температуре до 1600-17000 С введением в структуру

керамики гомогенно распределенных гетерогенных частиц тугоплавких металлов. Для

достижения этой цели авторами была разработана модификация ПКС

металлоорганическими соединениями (МОС), которые в ходе синтеза теряют

органические лиганды, оставляя в полимере гомогенно распределенные наночастицы

и химически связанные атомы тугоплавких металлов, таких как Zr, Ti, Mo и др.

Эти металлы при термической обработке превращаются в нано-размерные частицы

карбидов, силицидов и нитридов, которые стабилизируют структуру керамики,

удерживая ее на нано- размерном уровне до 1600-17000 С. Таким образом, был

создан новый тип предкерамических полимеров - нано-металлополикарбосилан (н-

МПКС). Для наиболее отработанного в части синтеза и технологии

нано-цирконийполикарбосилана (н-ЦПКС) было показано, что процессы образования

нано-металлополимеров на базе кремний-органической бескислородной полимерной

матрицы существенно отличаются от разработанных ранее процессов получения

металлополимеров с углеводородными матрицами (полиэтилена, полипропилена и

политетрафторэтилена). Благодаря высокой химической активности

кремнийорганической матрицы, кластеры (металлосодержащие нано-частицы)

удерживают в своем составе наиболее активные элементы лигандов, такие как хлор

и азот .

В н-МПКС фрагменты МОС, в отличие от углеводородного

металлополимера, по-видимому, лишь частично располагаются в свободных

микрообъемах субструктуры полимерных молекул в виде кластеров. Основная их

часть вступает в химическое взаимодействие с молекулами полимера,

интенсифицируя процессы поликонденсации, содействуя формированию разветвленных

структур, но одновременно затрудняя гомогенизацию распределения частиц в объеме

полимера. Это видно по данным быстрого формирования бимодального

молекулярно-массового распреде- ления по мере увеличения степени поликонденсации.

Рост средней молекулярной массы н- МПКС по ходу синтеза происходит медленнее,

чем в немодифицированном ПКС. Возможно, что в присутствии металла равновесие

между процессами присоединения и разложения смещается в пользу последних.

Однако выход керамики по сравнению с немодифицированным ПКС увеличивается на

6-8%. Влияние концен- трации металла проявляется резко до 3,5 %. Для синтеза

полимера со структурой, обладающей волокнообразующей способностью, требуется

разработка программно осуществляемого температурного режима. Тем не менее, по

данным ПЭМ, даже химически не связанные частицы удается распределить гомогенно

(рис. 4).

При изучении особенностей поведения формирования

металлосодержащих нано-частиц были исследованы следующие классы мономерных

металлосодержащих прекурсоров: цикло-пентадиенилы, цикло-пентадиенилхлориды,

бензильные производные, хлориды и алкиламиды циркония и титана. Наилучшие

результаты были получены при применении в качестве пре курсора-модификатора

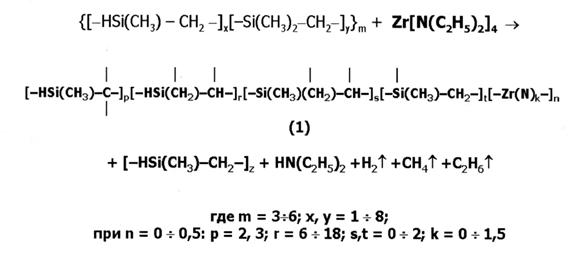

тетракис(диэтиламида) циркония (рис. 5)

Рис. 4. Поверхность керамики из н-ZrПKC

Равномерно распределенные частицыразмером 20-30

нм

(ПЭМ-фотография, х200 000)

Рис. 5. Реакция поликонденсации и химическая

модель н-ZrIIKC (1).

В этом случае в металлополимер, кроме циркония,

вводится «полезный» (до определенного предела) азот. В керамике он переходит в

нано-частицы карбонитрида циркония, создавая комплексную нано- структуру.

Нано-ЦПКС обладает хорошими волокнообразующими свойствами, технологичен и

экономичен в производстве. Сокращение длительности синтеза в 3 - 5 раз,

увеличение выхода керамики и использование находящейся на стадии разработки

химической сшивки (более дешевой, чем радиационная) должно полностью окупить затраты

на модификатор и более дорогую защитную газовую атмосферу . В развитие

модификации ПКС проводятся поисковые работы по изучению возможности и

целесообразности применения более дорогих соединений - полиборокарбосилазанов ,

как бор-азот-содержащих присадок к ПКС. Изучается ввод в ПКС в

гомогенизированно распределенном виде неорганических нано-порошков тугоплавких

соединений, например, карбида и нитрида кремния. Получение таких непирофор- ных

порошков разработано в ГНИИХТЭОС и осуществлено на плазменной опытной

установке. Они могут быть получены с удельной поверхностью от 60 до 300 м 2 /г,

правильной и сложной форм с чистотой по примесям, определяемой только чистотой

исходного сырья и техническими требованиями. Введение в ПКС тугоплавких

нано-порошков позволит удешевить н-МПКС и более технологично решить процесс

легирования полимерной матрицы наноматериалами, обеспечивающими способность

керамической матрицы к “самозалечиванию (нано-порошки карбида бора). Кроме

того, можно ожидать существенного уменьшения усадки полимерных волокон при

пиролизе.

Таблица 1

Средние значения dn/dc, парциального удельного

объема и фактора плавучести для исследованных ПКС

|

Полимер

|

Растворитель

|

dn/dc,

см3/г

|

, см3/г , см3/г

|

|

|

ПКС-11

|

гексан

|

0.139*

0.002

|

1.12

0.03

|

0.25

0.01

|

|

ПКС-3-F9

|

ГФБ

|

0.033

0.001

|

0.87

0.03

|

-0.41

0.01

|

|

хлороформ

|

0.037

0.001

|

|

толуол

|

0.091

0.002

|

|

0.24

0.01

|

|

ПКС-3-F13

|

ГФБ

|

0.022

0.001

|

0.80

0.03

|

-0.29

0.01

|

|

ПКС-3-But

|

гексан

|

0.133

0.003

|

1.10

0.02

|

0.26

0.01

|

|

хлороформ

|

0.042

0.001

|

|

-0.64

0.02

|

ВЫВОДЫ

Таким образом, принципиально технологический

процесс получения ПКС через полидиметилсилан до сих пор остается экономически

более эффективным, в сравнении с другими разработками.

Поликарбосиланы, общей формулой

где n ≥

6; m = 0,001 - 1; R1, R2, R3 = -CH3, - C2H5, - CH = CH2, -CH2CH = CH2;

могут быть использованы для получения

высокопрочной жаростойкой композиционной керамики. Координационные соединения

переходных металлов III-VIII групп подвергают взаимодействию при 150 - 450oC с

силанами общей формулы (1)или(2) или карбосиланами общей формулы или их

смесями, при необходимости выдерживая реакционную смесь после добавления

соединений металлов при 150 - 450oC; 0,5 - 5 ч R1R2SiR3R4,

(1)

(1)

(2)

(2)

Макромолекулы ПКС являются жесткими сферическими

частицами и плотность полимерного вещества у них высока,чем в развлетвленных.

Интерес к поликарбосиланам объясняется

уникальностью их химических и физических

свойств, в частности, способностью формоваться в волокна и другие изделия,

отверждаться с фиксированием заданной формы.

СПИСОК ЛИТЕРАТУРЫ

1. 26th Annual Conference on

Composites, Advanced Ceramics, Materials, and Structures: Hua-Tay Lin,

Mrityunjay Singh Editors. Ceram. Eng. Sc. Proc. 23, Issue 3 and 4, 2002.The

American Ceramic Society, Westerville, OH, USA. - 884 + 884 p.

. 27th International Coca Beach

Conference on Advanced Ceramics and Composites: Waltraub M. Kriven, Hua-Tay Lin

Editors. Ceram. Eng. Sc. Proc. 24, Issue 3 and 4, 2003. The American Ceramic

Society, Westerville, OH, USA. - 653+630 p.

. The proceedings from the 5th

International Conference on High-Temperature Ceramic Matrix CompositesHTCMC5, 6-12

Sept. 2004. CD-ROM, 104 p.

.CERAMIC FIBERS and COATINGS,

Advanced Materials for the Twenty-First Century, Nat. Mater. Adv. Board, Publ.

NMAB-494, p.54, Nat. Acad. Press, Washington, D.C. 1998.

. A.M. Tsirlin Inorganic

Silicon Carbide, Tiranno and Silicon Nitride Fibers without Substrate. Soviet

Advanced Composite Technology Series (Eds. J.N. Fridlyander and I.H. Marshal),

v.5, Fibre Science and Technology , Ch. 5, pp. 457-556. Chapman & Hall,

London, 1995.

. R.R. Naslain, The design of

the fibre-matrix interfacial zone in ceramic matrix composites, Composites,

Part A, 29A (1998) 1145-1155.

7. Патент России № 2125579 от 27

янв. 1999: «Крем- нийорганические полимеры, содержащие металлические кластеры,

и способ из получения».

8.V.G. Gerlivanov, N.A. Popova,

Ye.K. Florina, Yu.Ye. Pronin. Ceramic - forming Polymetalcarbosilanes with Low

Oxygen Content and Oxygen Free Methods of Polycarbosilanes Curing. Composite

Materials, Technology and Automatization of Product Manufacturing. Proc.of the

II-d Moscow Int. On НОВЫЕ БЕСКИСЛОРОДНЫЕ

ПРЕДКЕРАМИЧЕСКИЕ ПОЛИМЕРЫ 74 Серия. Критические технологии. Мембраны, 2005, № 4

(28) Composites Conf. (MICC-II).

"Istina i Zhizn", Moscow, 1997, pp.45-60.

. A.M. Tsirlin, V.G.

Gerlivanov, N.A. Popova, S.P. Gubin E.K. Florina, B.I. Shemaev, “Stabilization

of composite ceramics structure at high temperatures via

nanopolymetallocarbosilanes”, Proc. of Europ. Conf. on Composite Materials,

ECCM-8, 3-6 June 1998, Naples, Italy. V. 4. pp. 137-144.

10. Н.А. Попова, Н.Н. Молоткова,

М.Г. Кузнецова, Т.В. Кириллова, А.М. Цирлин, Л.Л. Борисенко, Синтез

азотсодержащих поликарбосиланов. Высокомолекулярные соединения, Серия А, 2004,

том 46, № 6, С. 963-972.