Проект холодильной установки производственного холодильника птицефабрики мощностью 54 т/смену г. Севастополь

Министерство образования Кировской области

КОГПОАУ

«Кировский технологический колледж пищевой

промышленности»

Монтаж и техническая эксплуатация

холодильно-компрессорных

машин и установок

К защите допущен (а)

Зам. директора по УР:

_______ /А.В. Стародубцева/

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

Тема:

«Проект холодильной установки производственного холодильника птицефабрики

мощностью 54 т/смену г. Севастополь»

|

Студент:

|

Шаров Александр Сергеевич

|

|

Группа:

|

ТХ–41

|

|

|

|

Работа выполнена

|

_____________

|

/А.С. Шаров /

|

«___»______2016г.

|

|

Руководитель работы

|

_____________

|

/И.Г. Левина/

|

«___»______2016г.

|

Рецензент ВКР

|

_____________

|

/А.Ю. Деревянченко/

|

«___»______2016г.

|

|

Председатель ПЦК

|

_____________

|

/И.Г. Левина/

|

«___»______2016г.

|

Нормоконтроль

|

_____________

|

/Н.К Cмотрина/

|

«___»______2016г.

|

Киров 2016

Содержание

Введение.. 3

1. Технология хранения продукта (мяса) 4

2. Выбор расчетных параметров воздуха.. 6

3. расчетная часть. 8

3. расчетная часть. 8

3.1 Расчет площадей камер объекта, планировочные и

строительные решения холодильника 8

3.2 Расчет теплоизоляций. 11

3.3 Определения теплопритоков в помещениях. 16

3.4 Выбор хладагента, системы охлаждения и

составление расчетной схемы.. 22

3.5 Расчет и подбор основного оборудования. 23

3.6 Расчет и подбор вспомогательного холодильного

оборудования. 31

3.7 Схема холодильной установки и её автоматизация

(подбор приборов автоматики) 32

4. Сводная таблица оборудования. Компоновка машинного

отделения 34

5. Монтаж и испытания проектируемого оборудования.. 35

6. Эксплуатация проектируемой установки.. 42

7. Ремонт выбранного агрегата или узла.. 45

8. Специальный вопрос.. 50

9. Экономическая часть. 52

10. Правила безопасной эксплуатации оборудования, охрана

труда и окружающей среды... 58

Заключение.. 59

Список используемых источников.. 60

Введение

Холодильное

оборудование представляет собой разновидности устройств, в которых

создается и используется холод в целях сохранения качества мяса, рыбы, масла,

молока, овощей, фруктов и других скоропортящихся продуктов. За последние годы

для российского потребителя холодильного оборудования стали доступны новейшие

разработки зарубежных фирм. Результатом этого стало насыщение российского рынка

торговым холодильным оборудованием, обновление ассортимента и повышение

качества холодильного оборудования отечественного

производства. Холодильное оборудование широко применяется в пищевой промышленности,

сельском хозяйстве, торговле, на транспорте и в других отраслях. Предприятиям,

торгующим продуктами питания, приходится хранить значительные запасы товаров,

многие из которых относятся к скоропортящимся. Лучший способ их хранения - использование

Холода.

Севастополь - город

на юго-западе Крымского

полуострова, на побережье Чёрного моря. Незамерзающий

морской торговый и рыбный порт, промышленный, научно-технический, рекреационный

и культурно -исторический центр. Носит звание «Город-Герой». В Севастополе

расположена главная военно-морская база Черноморского флота Российской Федерации. Город Севастополь входит в перечень исторических поселений федерального значения России.

Площадь территории города составляет 863,6 км². Климат

на территории, находящейся в подчинении Севастопольского горсовета, близок к субтропическому климату Южного берега Крыма, и имеет свои

особенности в двух микроклиматических подзонах. Среднемесячная температура

воздуха в течение всего года является положительной. Самый холодный месяц -

февраль (средняя температура +2,8 ºС), самый тёплый - июль (средняя

температура +22,4 ºС). Температура поверхностного слоя воды Чёрного моря у

побережья Севастополя также всегда выше нуля, а в июле составляет в среднем

22,4 ºС

В

связи с тем, что численность населения в городе Севастополе растет, я предлагаю

построить холодильник, при котором будет храниться замороженное мясо - 43,2 тонны в смену,

при t

=

-18 0C и охлажденное

мясо - 10,8 тонн в смену, при t

=

2 0C.

Цель

дипломного проекта - разработать проект холодильной установки для хранения мяса

(54т) в городе Севастополь. Исходя из цели, были поставлены следующие задачи:

-

рассмотреть

технологию хранения продукта;

-

определить

расчётные параметры наружного воздуха;

-

рассчитать

площадь строительных камер;

-

рассчитать

теплопритоки;

-

произвести

расчёты и подборы основного и вспомогательного оборудования;

-

составить схему

холодильной установки и её автоматизации

-

разработать алгоритм

монтажа;

-

описать ремонт

агрегата холодильной установки;

-

рассмотреть

специальный вопрос и дать на него ответ;

-

выполнить

экономические расчёты и высчитать рентабельность;

- изучить общие положения по охране

труда и охране окружающей среды при эксплуатации холодильной установки.

Мясо является специфическим сырьём. Характерными

особенностями мяса является то, что оно является полноценным источником белка,

имеет многокомпонентный состав, неоднородное строение, высокую биологическую

активность и может при воздействии внешних факторов менять свои характеристики.

В связи с этим производство качественных мясопродуктов и эффективное

использование сырья достигаются благодаря профессиональности и соблюдению

основных принципов производства и технологии хранения мяса.

В зависимости от холодильной обработки различают следующие

виды мяса: парное, остывшее (неохлажденное), охлажденное, подмороженное,

замороженное.

Охлажденное

мясо с начальной температурой в толще бедра не выше +4oС хранят в

виде туш или полутуш в подвешенном состоянии на крючьях подвесных путей так,

чтобы туши не соприкасались между собой, со стенами и полом помещения. В камере

хранения туши и полутуши располагаются на расстоянии 20 … 30 мм друг от друга.

На 1 кв.м. площади охлаждающей камеры должно находиться не более 200 кг мяса в

тушах или полутушах. Важно следить за тем, чтобы все туши и полутуши равномерно

обдувались охлажденным воздухом камеры.

В

холодильных камерах для хранения мяса поддерживается температура воздуха -1 … 2oС,

скорость его движения не должна превышать 0,2 … 0,3 м/с, относительная

влажность воздуха должна быть в пределах 82 … 85%. Продолжительность хранения

составляет 5 … 20 суток. На срок хранения мяса влияет способ его охлаждения:

чем быстрее охлаждалось мясо, тем дольше его можно хранить.

Замораживание мяса и субпродуктов является одним из наиболее совершенных методов

консервирования, обеспечивающих длительное хранение продукта.

Замораживание сопровождается потерями массы мяса и некоторым снижением качества

продукта. При последующем размораживании также

происходит значительная потеря массы. Несмотря на это,

замораживание является

одним из наиболее дешевых методов длительного сохранения качества мяса.

При замораживании мяса и субпродуктов сначала наступает переохлаждение в тканях

(для мышечной ткани до - 4 0С), в результате чего возникают

кристаллические зародыши. В этот момент выделяется скрытая теплота кристаллизации,

и температура системы несколько повышается, достигает криоскопической точки, при которой становится

невозможным образование

новых зародышей. Начинается вторая фаза замораживания - рост выделившихся кристаллов,

которые при размораживании разрушают клеточные структуры, и мясо при этом теряет большое

количество мясного сока. В этот момент времени необходимо увеличить теплоотвод.

При высокой скорости

теплоотвода обеспечиваются условия для образования новых кристаллов.

В

проектируемом мною холодильнике хранится мясо, замороженное при t

=

-180C,и охлажденное

мясо при t

=

20C.

От параметров наружного воздуха зависят количество теплопритоков в

камере, температура конденсации хладагента, холодопроизводительность, стоимость

холодильной установки. Тепловая нагрузка на холодильную установку является наибольшей

в самые жаркие летние дни, либо во время наибольшей эксплуатационной нагрузкой

(при сезонной заготовке продукта).

Расчетные параметры наружного воздуха и относительная

влажность приведены в таблице 1.

|

Город

|

Географическая широта

|

Глубина промерзания

|

Температура °C

|

Относительная влажность %

|

|

средняя

|

летняя

|

зимняя

|

летняя

|

зимняя

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

|

Севастополь

|

44

|

-

|

13

|

33

|

-6

|

56

|

71

|

Таблица 1 - Расчетные параметры и относительная

влажность наружного воздуха

Температура хранения продукта и относительная влажность

приведена в таблице 2.

Таблица 2 - Температура хранения продукта и

относительная влажность

|

Продукт

|

Температура в

камере,

|

Относительная влажность, %

|

Температура поступающего продукта,

|

|

1

|

2

|

3

|

4

|

|

Охлажденное

мясо

|

2

|

85

|

4

|

|

Замороженное мясо

|

-18

|

95

|

-8

|

Расчетные

значения температуры и влажности воздуха в холодильных камерах выбирают в

зависимости от их назначения, вида продуктов, технологических особенностей

хранения и замораживания.

3. расчетная часть

Вместимость холодильника - исходная величина для определения вместимости холодильных

камер и других помещений холодильника. Вместимость холодильника определяется

производительностью предприятий которые обслуживают холодильники. Согласно задания,

в проектируемом холодильнике мясокомбината замороженное мясо составляет - 43,2т,

а охлажденное мясо - 10,8т.

1.

Вместимость

камер хранения (т) можно вычислить по формуле (2):

Вкам = mсут × τ,

(2)

где

mсут

- суточное

поступление груза в камеру, т/сут;

τ

- срок хранения.

Вкам = 43,2*25 = 1080 т зам

Вкам= 10,8*5 = 54 т охл

2.

Грузовой объем (м3)

вычисляется по формуле (3):

Vгруз=B / gv,

(3)

где

B - вместимость

камер, т;

gv - норма загрузки единица объема с учета тары;

gv= 0,34 т/м3.

Vгруз = 1080/ 0,34 = 3176 м3зам

Vгруз = 54/0,34 = 159 м3охл

3.

Определяем грузовую

площадь (м2) по формуле (4):

Fгр

= Vгр / hгр,

(4)

где

hгр

- грузовая

высота;

hгр

= 4 м.

Fгр

= 3176 / 4 = 794 м2зам

Fгр= 159 / 4 = 39,8 м2охл

4.

Определяем строительную

площадь помещения (м2) по формуле (5):

Fстр

= Fгр / βF,

(5)

где

βF - коэффициент

использования площади камеры;

βF зам = 0,85

βF охл = 0,8

Fстр= 794/0,85 = 992,5 м2зам

Fстр= 39,8/0,8= 49,8 м2охл,

5.

Число

строительных прямоугольников рассчитываем с помощью формулы (6):

n = Fстр / fпр,

(6)

где

fпр

- площадь одного строительного

прямоугольника 6×12, м2.

n зам = 992,5/72=14 кв.

n охл = 49,8/72=1 кв.

|

|

|

|

|

|

|

|

|

|

Рисунок 1 – Вид строительного прямоугольника

|

|

6.

Общая площадь

строительных прямоугольников рассчитываем по формуле (7):

Fстр = 14×72 = 1008 м2

зам

(7)

Fстр = 1×72 = 72 м2 охл

7.

Стандартную

строительную площадь и число строительных прямоугольников для машинного

отделения находим по формуле (8):

Fмаш.отд.= (Fстр охл + Fстр зам)×0,35 = 378 м2 (8)

n = 378/72 = 6

8.

Стандартную

строительную площадь и число строительных прямоугольников для вспомогательного

помещения находим по формуле (9):

Fвсп = (Fстр охл + Fстр зам)×0,1 = 108 м2

(9)

n = 108/72 = 3 кв.

3.2 Расчет теплоизоляций

Изоляция неотъемлемая часть холодильной камеры, она значительно уменьшает

количество теплоты поступающей в охлаждаемое помещение. Она позволяет поддерживать

требуемые параметры воздушной среды, предотвращать усушку и порчу продуктов, а

также к уменьшению расхода энергии на производство холода.

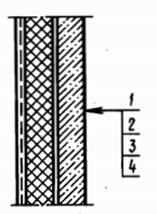

Данные по теплоизоляции наружной стены

приведены в таблице 3

Таблица 3 - Толщина изоляционного слоя наружной стены

|

Слои

|

№ Слоя

|

Наименование

Материала

|

Толщина слоя

δ,м

|

Коэффициент

λ,Вт/мК

|

R=

δ/ λ

м²К/Вт

|

|

|

1

|

Штукатурка сложный раствор по металлической сетке

|

0,020

|

0,98

|

0,02

|

|

2

|

Пенополиуретан ППУ-3

|

Требуется

определить

|

0,05

|

Требуется

определить

|

|

3

|

Пароизоляция – 2 слоя гидроизола на битумной мастике

|

0,004

|

0,30

|

0,13

|

|

4

|

Штукатурка цемента песочная

|

0,02

|

0,93

|

0,021

|

|

5

|

Кладка кирпичная на цементном растворе

|

0,38

|

0,81

|

0,469

|

|

6

|

Штукатурка сложным раствором

|

0,02

|

0,93

|

0,021

|

|

∑R=0,544

|

Толщину теплоизоляции наружной стены находим по формуле (10):

δиз = λиз* [1 / К - (1 /

αн + ∑δ / λ +1 / αв)], (10)

где

К =0,23 - коэффициент теплопередачи изоляционной конструкции,

(Вт / (м2*К)),

1/αн = 0,043 - коэффициент теплопередачи от

воздуха к наружной поверхности ограждения, (Вт / (м2*К)),

1/αв = 0,125 - коэффициент теплопередачи от

внутренних поверхности

ограждения к воздуху камеры, (Вт / (м2*К)),

δi - толщина

отдельных слоев ограждения, м,

λ - коэффициент теплопроводности изоляционного и строительного

материалов, Вт/(м*К).

δиз = 0,05[1/0,23 - (0,043+0,544+0,125)] =

0,18 м

Принимаем толщину изоляционного слоя δиз.д

= 200мм

Действительное значение коэффициент теплопередачи находим по формуле (11):

Kдo = 1 / ((1

/ αн + ∑δ / λ +1 / αв) + δиз.д

/ λиз) (11)

Kдo = 1 / ((0,043

+0,544+ 0,125) +0,20/0,05) = 0,21 Вт/(м2*К)

Данные по теплоизоляции внутренней стены приведены в таблице 4

Таблица 4 - Покрытие охлаждаемого помещения

|

Наименование и конструкция

ограждения

|

№ Слоя

|

Наименование и

материал слоя

|

Толщина δi,м

|

Коэффициент теплопроводности

, Вт/(м2К) , Вт/(м2К)

|

Тепловое сопротивление

R=

δ/ λ

м²К/Вт

|

|

|

1

|

Панель из керамзитобетона

|

0,240

|

0,47

|

0,51

|

|

2

|

Тепло-, пароизоляция Thermo Slabl-0,37

|

Требуется

определить

|

0,05

|

Требуется

определить

|

|

3

|

Пароизоляция – 2 слоя гидроизола на битумной мастике

|

0,064

|

0,36

|

0,023

|

|

4

|

Штукатурка сложным раствором

|

0,02

|

0,98

|

0,020

|

|

∑R=0,544

|

Толщину теплоизоляции внутренней стены находим по формуле

(10):

δиз = λиз*

[1 / К - (1 / αн + ∑δ / λ +1 / αв)]

(10)

δиз = 0,05*[1/0,23 - (0,043 +0,544 + 0,125)]

= 0,18 м

Принимаем толщину изоляционного слоя δиз.д

= 200мм

Действительное значение коэффициент теплопередачи находим по формуле

(11):

Kдo = 1 / ((1

/ αн + ∑δ / λ +1 / αв) + δиз.д

/ λиз)

(11)

Kдo = 1 / ((0,043

+0,544+ 0,125) +0,2/0,05) = 0,21 Вт / (м2*К)

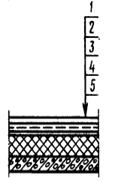

Данные по теплоизоляции пола приведены в таблице 5

Таблица 5 - Толщина изоляционного слоя пола

|

Слои

|

№ Слоя

|

Наименование

Материала

|

Толщина слоя

δ,м

|

Коэффициент

λ,Вт/мК

|

R=

δ/ λ

м²К/Вт

|

|

1

|

Минераловая плитка

|

0,05

|

1,86

|

0,022

|

|

2

|

Бетонная подготовка

|

0,08

|

1,86

|

0,043

|

|

3

|

Пенополиуретан

ППУ-3

|

Требуется

определить

|

0,05

|

Требуется

определить

|

|

4

|

Песок

|

0,001

|

0,15

|

––

|

|

5

|

Бетонная подготовка

|

0,025

|

0,025

|

0,026

|

|

6

|

Рубероид

|

1,35

|

0,58

|

2,338

|

|

7

|

Бетонная стяжка

|

––

|

––

|

––

|

|

∑R=2,429

|

Толщину теплоизоляции пола находим по формуле (10):

δиз = λиз* [1 / К - (1 / αн

+ ∑δ / λ +1 / αв)] (10)

δизм = 0,05[1/0,18 - (2,429 + 0,111)] = 0,15 м

Принимаем

толщину изоляционного слоя δиз.д =

150 мм

Действительное значение коэффициент теплопередачи находим по формуле (7):

Кдo

= 1 / ((∑δ / λ +1 / αв)

+ δиз.д / λиз) (11)

Кдo

= 1 / ((2,429 + 0,111)+0,15/0,05) = 0,18 Вт / (м2*К)

Данные по теплоизоляции потолка приведены в таблице 6

Таблица 6 - Толщина изоляционного слоя потолка

|

Слои

|

№

Слоя

|

Наименование

Материала

|

Толщина

слоя δ,м

|

Коэффициент

|

R= δ/ λ

м²К/Вт

|

|

|

1

|

5 слоев гидроизола на битумной мастике

|

0,012

|

0,3

|

0,04

|

|

2

|

Стяжка из бетона по металлической сетке

|

0,040

|

1,85

|

0,022

|

|

3

|

Пароизоляция (слой пергамина)

|

0,001

|

0,15

|

0,007

|

|

4

|

Пенополиуретан ППУ-3

|

Требуется

определить

|

0,05

|

Требуется

определить

|

|

5

|

Железобетонная

плита покрытия

|

0,035

|

2,04

|

0,017

|

|

∑R=0,08

|

Толщину теплоизоляции потолка находим по формуле (10):

δиз = λиз *[1 / К - (1 / αн

+ ∑δ / λ +1 / αв)] (10)

δиз = 0,05* [1 / 0,22 - (0,043 + 0,08 + 0,111)] =

0,21 м

Принимаем

толщину изоляционного слоя δиз.д = 225

мм

Действительное значение коэффициент теплопередачи находим по формуле

(11):

Kgo = 1 / ((1 / αн +

∑δ / λ +1 / αв) + δиз.д /

λиз) (11)

Kgo = 1 / ((0,043 +0,08 + 0,111)

+ 0,225/0,05) = 0,21 Вт/(м2*К)

3.3

Определения теплопритоков в помещениях

Тепловой расчет охлаждаемого помещения проводят для определения суммы

всех количеств теплоты, поступающих в эти помещения или возникающих в них от

каждого из различных источников, оказывающих на поддержание заданного температурного

режима в объекте.

Цель теплового расчета - определение производственного камерного

оборудования, достаточной для отвода всей теплоты, поступающей в объект, и

поддержания в нём заданных параметров. Кроме того, расчет теплопритоков

позволяет найти нагрузку на компрессор, т.е. их холодопроизводительность, а

также нагрузки на другое оборудование машинного отделения.

Расчёт теплопритоков для камеры хранения замороженного мяса птицы.

Теплоприток через ограждения камеры

из-за разности температуры у ограждения определяется по формуле (12):

Q1T

=

K ×

F ×

(tн

- tв),

(12)

где

K -

нормативный коэффициент теплопередающей поверхности

(Вт

/ (м2 × К)

F - площадь ограждения (м2)

tн

и tв

- температура снаружи и в камере ( )

)

Расчет

теплопритока через потолок холодильника:

Q1T

=

0,21×1008×(33 - (-18) = 10795,68 Вт

Расчет теплопритока через пол холодильника:

Q1T

=

0,18×1008×(33 - (-18) = 9253,44 Вт

Расчет теплопритока через наружные стены холодильника:

Q1T

=

0,21×172,8×(33 -(-18) = 1850,68 Вт

Q1T

=

0,21×172,8×(33 -(-18) = 1850,68 Вт

Q1T

=

0,21×115,2×(33-(-18)

= 1233,79 Вт

Суммарный теплоприток:

∑ Q1T

=

24984,27 Вт

Расчет

теплопритока из-за солнечной радиации

Теплоприток

через ограждения камеры из-за действия солнечной радиации (Вт) вычисляется по

формуле (13):

Q1C

= K * F((tН

-tв)+ t), (13)

t), (13)

где

t

- дополнительная разность температур, возникающая под

воздействием солнечной радиации (

t

- дополнительная разность температур, возникающая под

воздействием солнечной радиации ( ).

).

Через потолок

холодильника:

Q1C

=

0,2×1008×(33 - (-18)+17,7) = 13849,92 Вт

Через

стены холодильника:

Q1C

=0,21×172,8

×0

= 0 Вт

Q1з=

0,21×172,8

×7,2

= 261,27 Вт

Q1в=

0,21×115,2×6,0

= 145,15 Вт

Суммарный теплоприток от солнечной радиации:

∑ QC

= 14256,34 Вт

Теплоприток

через наружные ограждения определяется по формуле (14):

Q1

= Q1T

+ Q1C,

(14)

где

Q1T

- теплоприток через ограждения камеры из-за

разности температуры у ограждения (Вт).

Q1C

- теплоприток через ограждения камеры под

воздействием солнечной радиации (Вт).

Q1

= 24984,27 + 14256,34 = 39240,61 Вт

Теплоприток от продуктов при их холодильной

обработке зависит

от суточного

поступления продуктов в камеру, вида продукта, температуры продукта при

поступлении в камеру и выпуске из нее, а так же от продолжительности

холодильной обработки и определяется по формуле (15):

Q2пр.

= Mс

×

(iпост

- iвып)

×

106 / (τ ×

3600), (15)

где

Mс

- суточное поступление продукта в камеру (т / сутки)

iпост

и iвып

- удельная энтальпия продукта поступающего в камеру при температуре поступления

и температуре выпуска (кДж / кг)

τ

– продолжительность холодильной обработки продукта, ч

Q2пр

=

43,2 ×

(39,4 - 4,6) × 106 / 24 ×

3600 = 0,017 Вт.

Теплоприток

от тары определяется по формуле (16):

Q2т

= Mт

×

Cт

×

(tпост

– tвып)

×

106 / (τ × 3600),

(16)

где

Mт

– суточное поступление тары, принимаем процесс суточного поступления продукта, т

/ сутки,

Cт

– удельная теплоемкость тары, (кДж / (кг *К)) Cт

= 2,3

Q2т=

4,32 × 2,3 ×

(-8-(-18) × 106 / (24 ×

3600) = 1150 Вт

Общий

теплоприток от упакованных продуктов при их холодильной обработке находим по формуле

(17):

Q2

= Q2т +

Q2пр (17)

Q2

= 1150,017 Вт

Теплоприток при вентиляции

охлаждаемого помещения определяется по формуле (18):

Q3

= Vк

×

α ×

Pв

×(iн

- iв)

×

103 / (24 × 3600),

(18)

где

Vк. -

объем вентилируемой камеры м3

α -

кратность воздухообмена в сутки (1/сутки)

iн

и iв

- удельная энтальпия наружного и внутреннего воздуха (кДж/кг) определяется по

температуре и влажности воздуха по d-i

диаграмме

Pв -

плотность воздуха в камере (кг\м3)

Q3

= 4838,4 × 3 × 1,284 ×

(30,41-(-18)×103/ (24 ×

3600) = 10442,61 Вт

Теплоприток при открывании дверей в

охлаждаемом помещении определяется

по формуле (19):

q1=

B ×

F,

(19)

где

В

- удельный теплоприток из соседних помещений через открытые двери, отнесенных к

1 м2 площади камеры (Вт/м2)

F -

площадь камеры (м2)

q1 =

12 Вт/м2×1008

м2

= 12096

Вт

Теплоприток

от пребывания людей определяется по формуле

(20):

q2 = 350×n,

(20)

где

n - количество человек.

q2 = 350Вт

× 4 = 1400 Вт

Теплоприток от электрооборудования определяется

по формуле (21):

q3 =

С ×

F,

(21)

где

с

- удельный теплоприток от электрооборудования

q3 =

4 ×

103 = 4000 Вт

Теплоприток

от освещения определяется по формуле (22):

q4 =

A ×

F,

(22)

q4 =

2,3×1008

= 2318,4 Вт

Суммарный

теплоприток определяется по формуле (23):

Q4 =

q1

+ q2

+ q3

+ q4 (23)

Q4 =

19814,4 Вт

Данные по расчётам теплоизоляции камеры хранения замороженных ягод приведены в таблице 7

Таблица 7 - Расчетные параметры теплопритоков для камеры хранения

замороженного мяса птицы

|

Наименование камеры

|

|

|

|

|

|

|

Замороженное мясо

птицы

|

39240,61

|

1150,017

|

10442,61

|

19814,4

|

70647,63

|

Расчёт теплопритоков для камеры

хранения охлажденного мяса птицы.

Теплоприток

через ограждения камеры из-за разности температуры у ограждения определяется по

формуле (12):

Q1T = K × F × (tн - tв) (12)

Расчет

теплопритока через потолок холодильника:

Q1T = 0,21×72×(33 - 2) = 468,72 Вт

Расчет

теплопритока через пол холодильника:

Q1T = 0,18×72×(33 - 2) = 401,76 Вт

Расчет теплопритока через внутренние стены

холодильника:

Q1T

=

0,21×57,6×(-18

- 2) = - 241,92 Вт

Q1T

=

0,21×28,8×(-18 - 2) = - 120,96 Вт

Q1T

=

0,21×57,6×(23 - 2) = 254,01 Вт

Q1T

=

0,21×28,8×(23 - 2) = 127 Вт

Суммарный теплоприток:

∑ Q1T = 906,61 Вт

Теплоприток

через ограждения камеры из-за действия солнечной радиации (Вт) вычисляется по

формуле (13):

Q1C = K * F((tН -tв)+ t) (13)

t) (13)

Через потолок

холодильника:

Q1C = 0,2×72×48,7 = 701,28 Вт

Теплоприток

через наружные ограждения определяется по формуле (14):

Q1 = Q1T + Q1C

(14)

Q1 = 906,61 + 701,28 = 1607,89 Вт

Теплоприток от продуктов при их холодильной

обработке зависит

от суточного

поступления продуктов в камеру, вида продукта, температуры продукта при

поступлении в камеру и выпуске из нее, а так же от продолжительности

холодильной обработки и определяется по формуле (15):

Q2пр = Mс × (iпост - iвып) × 106 / (τ

× 3600)

(15)

Q2пр = 10,8 × (245,5 - 238,8) ×106/ 24×3600 = 0,008 Вт

Теплоприток

от тары определяется по формуле (16):

Q2т

= Mт

×

Cт

×

(tпост

– tвып)

×

106 / (τ × 3600)

(16)

Q2т = 1,08 × 2,3 × (4-2) × 106/ (24 × 3600) = 57,5 Вт

Общий

теплоприток от упакованных продуктов при их холодильной обработке находим по

формуле (17):

Q2

= Q2т +

Q2пр (17)

Q2 = 0,008 + 57,5 = 57,508 Вт

Теплоприток при вентиляции охлаждаемого помещения

определяется по формуле (18):

Q3

= Vк

×

α ×

Pв

×(iн

- iв)

×

103 / (24 × 3600)

(18)

Q3 = 345,6 × 3 × 1,284 × (30,41-2)×103/ (24 × 3600) = 437,74 Вт

Теплоприток при открывании дверей в охлаждаемом

помещении определяется по формуле (19):

q1= B × F,

(19)

q1 = 10 Вт/м2×72 м2 =

720 Вт

Теплоприток

от пребывания людей определяется по формуле

(20):

q2 = 350×n

(20)

q2 = 350 × 3 = 1050 Вт

Теплоприток от электрооборудования определяется

по формуле (21):

q3 =

С ×

F

(21)

q3 = 3,5 ×103 = 3500 Вт

Теплоприток

от освещения определяется по формуле (22):

q4 = A × F

(22)

q4

=

2,3 ×

72 = 165,6 Вт

Суммарный

теплоприток определяется по формуле (23):

Q4 =

q1

+ q2

+ q3

+ q4 (23)

Q4 =

5435,6 Вт

Данные по расчётам теплоизоляции камеры хранения охлаждённого мяса

птицы приведены в таблице 8

Таблица 8 - Расчетные параметры теплопритоков для камеры хранения

охлаждённого мяса птицы

|

Наименование камеры

|

|

|

|

|

|

|

Охлаждённое мясо

птицы

|

1607,89

|

57,508

|

437,74

|

5435,6

|

7538,73

|

Данные по расчёту суммарных теплопритоков приведены в таблице 9

Таблица 9 - Суммарный теплоприток камер

|

Наименование камеры

|

|

|

|

|

|

|

Мясо птицы

Охлаждённое

|

1607,89

|

57,508

|

437,74

|

5435,6

|

7538,73 Вт

|

|

Мясо птицы замороженное

|

39240,61

|

1150,017

|

10442,61

|

19814,4

|

70647,63 Вт

|

|

78186,36 Вт

|

Выбор системы охлаждения.

В данной дипломном проекте будет использоваться выносная система

холодоснабжения.

Преимущества:

Основными преимуществами систем выносного

холодоснабжения являются: снижение шума в торговом зале, экономия на

электроэнергии, отсутствие излишних теплопритоков.

В системах выносного холодоснабжения экономия электроэнергии происходит

вследствие не только меньших затрат на кондиционирование, но и уменьшения затрат на производство холода, ведь известно, что

производство калории холода уменьшается с увеличением мощности холодильного

компрессора.

Плюсы:

- экономия электроэнергий;

- высокая надёжность холодоснабжения

- снижение затрат на систему кондиционирования

- снижение эксплуатационных издержек

Минусы:

- сложность и длительность монтажа

- занимает большую площадь

- невозможность ремонта компрессора даже при незначительных повреждениях.

Существует две системы охлаждения помещения:

1)

Непосредственное

- испарение хладагента происходит в самой камере (охлаждаемом помещении) через

воздухоохладитель или батареи по которым циркулирует хладагент.

2)

Рассольное –

испарение происходит в испарителе который находится в машинном отделении

удалённо от камеры. Кипение происходит за счёт контакта хладагента с

хладоносителем, который в сваю очередь циркулирует между камерой и испарителем

принося температуру.

Для данного дипломного проекта, выбираю выносную систему

непосредственного охлаждения.

Выбор хладагента и его свойства.

Для расчётов и подбора оборудования я выбираю хладагент -

Фреон R404а. Хладон 404а имеет гораздо более высокое давление в области

высоких температур, чем R502.

1)

Область

применения.

Хладагент R 404А (Фреон, Хладон) рекомендуется применять в низко- и

среднетемпературных коммерческих холодильных установках, транспортных

холодильных установках, в том числе контейнерах, а также в низкотемпературном

промышленном холодильном оборудовании.

2)

Эксплуатационные характеристики.

В зависимости от условий эксплуатации R 404А обеспечивает повышение холодопроизводительности на 4-5 %,

повышая при этом энергосбережение до 2 % и снижая на 8% температуру нагнетания

компрессора, по сравнению с R-502 (последний критерий связан с

удлинением срока эксплуатации компрессора). Хотя R 404А имеет ПГП 0,94, общее эквивалентное воздействие такой

холодильной системы на потепление (прямой и косвенный вклад в парниковый

эффект) ниже, чем у R-502.

Хладагент R

— 404a.

Это близкозеотропная смесь R125/R143a/R134a с

соотношением массовых долей компонентов 44/52/4. Температурный глайд менее 0,5

К. В зависимости от условий эксплуатации обеспечиваются повышение

холодопроизводительности на 4…5% и снижение

температуры нагнетания в компрессоре до 8% по

сравнению с аналогичными характеристиками R502.

3) Технические

характеристики.

- Потенциал разрушения озона (ODP) 0,000

- Потенциал глобального потепления (GWP) 3 750

- Нормальная температура кипения (Р = 0,1 МПа), ° С — 46,70

- Плотность насыщенной жидкости при 25 ° С, кг/м3 1 048

- Давление паров насыщенной жидкости при 25 ° С, кПа

(абс) 1 257

- Критическая температура, ° С 72,7

- Критическое давление, Мпа 3,74

- Критическая плотность, кг/м3 485,1

3.5 Расчет и

подбор основного оборудования

Расчетный (рабочий) режим холодильной

установки характеризуется температурами кипения, конденсации, всасывания (пара

на входе в компрессор) и переохлаждения жидкого хладагента регулирующим

вентилем Значения этих параметров выбирают в зависимости от назначения

холодильной установки и расчетных наружных условий.

Расчёт компрессора для камеры хранения замороженной

продукции.

1.

Температуру

кипения в установках с непосредственным охлаждением принимают в зависимости от

расчетной температуры воздуха в камере, которая составляет: - 18 оС

Температура

кипения находим по формуле (24):

t0 = tв - (14 … 18), (24)

где

t0 – температура кипения, °С,

tв – температура в камере, °С.

t0

= - 18 - 14 = -32 °С

2.

Температура

конденсации зависит от температуры и количества подаваемой воды. Температуру

конденсации принимают для хладоновых холодильных машин - на 5 - 6 °С выше

расчетной температуры наружного воздуха.

Температура

конденсации находим по формуле (25):

tк

= tн

+ (5 … 6),

(25)

где

tк – температура конденсации, °С,

tн – температура снаружи камеры, °С.

tк

= 33

+ 5

= 38

3.

Температуру

всасываемых паров в хладоновых машинах принимают на 12… 20 °С выше температуры кипения. Находим по

формуле (26):

tвс

= t0

+ (12 … 20),

(26)

где

tвс – температура всасывания, °С.

tвс

= - 32 + 12 = -20

4 1

Рисунок 3 - диаграмма i-lg p, цикл одноступенчатой холодильной машины для камеры хранения

замороженных продуктов

Таблица 10 – Параметры хладагента

|

Точка

|

t,

|

P,

МПа

|

V,

м3 / кг

|

I,

кДж / кг

|

X,

кг / кг

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

-32

|

0,188

|

0,10287

|

348,97

|

1

|

|

1’

|

-20

|

0,188

|

0,12

|

370

|

П.П.

|

|

2

|

65

|

1,168

|

0,013

|

410

|

П.П.

|

|

2’

|

38

|

1,168

|

0,01096

|

384,32

|

1

|

|

3

|

38

|

1,168

|

0,0011

|

257,75

|

0

|

|

4

|

-32

|

0,188

|

0,060

|

260

|

0,54

|

Расчет и подбор компрессора:

1.

Удельная массовая

холодопроизводительность хладагента находим по формуле (26):

q0 = i1 - i4 = 348,97-260 = 88,97 кДж/кг (26)

2.

Действительная

масса всасываемого пара находим

по формуле (27):

md = 84/88,97= 0,94 кг/с (27)

3.

Действительная

объемная подача находим

по формуле (28):

Vd = 0,94*0,12 = 0,112 м3/c

(28)

4.

Индикаторный коэффициент

подачи находим по

формуле (29):

(29)

(29)

λ1 = (188-5)/188 –

0,05*((1688+10)/188 – (188-5)/188) = 0,57

5.

Коэффициент

невидимых потерь находим

по формуле (30)

+26

(30)

+26

(30)

λw = 241/336 = 0,71

6.

Коэффициент

подачи компрессора находим

по формуле (31):

(31)

(31)

λ = 0,57 * 0,71 = 0,404

(32)

(32)

VT = 0,112/0,404 = 0,277 м3/с

8.

Удельная объёмная

холодопроизводительность в рабочих условиях находим по формуле (33):

(33)

(33)

qv = 88,97/0,12 = 741,41 кДж/м3

9.

Удельная объёмная

холодопроизводительность в номинальных условиях находим по формуле (34):

qvн = q0н / v1н (34)

qvн = q0н/v1н = 2676,4 кДж/м3

10. Коэффициент подачи компрессора в

номинальных условиях находим

по формуле (35):

(35)

(35)

λн = 0,83*0,78 =0,64

11. Номинальная холодопроизводительность находим по формуле (36):

(36)

(36)

Qoн = 84*(2676,4*0,64)/(741,41*0,404)

= 480,36 кВт

12. Адиабатная мощность находим по формуле (37):

(37)

(37)

Na = 0,94

* (410 –370) = 37,6 кВт

13. Индикаторный коэффициент полезного

действия находим по

формуле (38):

(38)

(38)

ηj = 0,71 + 0,0025*(-32) = 0,63

14. Индикаторная мощность находим по формуле (39):

(39)

(39)

Nj = 37,6/0,63 = 59,68 кВт

15. Мощность трения находим по формуле (40):

(40)

(40)

NTP = 0,277

*39 = 10,8 кВт

16. Эффективная мощность находим по формуле (41):

(41)

(41)

Nе = 59,68

+ 10,8 = 70,48 кВт

17. Мощность на валу двигателя находим по формуле (42):

(42)

(42)

Nдв = 70,48*1,1 = 77,5 кВт

18. Холодильный коэффициент находим по формуле (43):

(43)

(43)

εв = 84/70,48 = 1,19 кВт/кВт

19. Тепловой поток в конденсаторе находим по формуле (44):

(44)

(44)

Qк = 0,94*(410 – 257,75) = 143,115 кВт = 143,115*1000 = 143115 Вт

Расчёт компрессора для камеры хранения охлажденной продукции.

1.

Температуру

кипения в установках с непосредственным охлаждением принимают в зависимости от

расчетной температуры воздуха в камере, которая составляет: 2 оС

Температура

кипения находим по формуле (24):

t0 = tв - (14 … 18), (24)

t0 = 2 - 14 = -12 °С

2.

Температура

конденсации зависит от температуры и количества подаваемой воды. Температуру

конденсации принимают для хладоновых холодильных машин - на 5 - 6°С выше

расчетной температуры наружного воздуха.

Температура

конденсации находим по формуле (25):

tк

= tн

+ (5 … 6),

(25)

где

tк – температура конденсации, °С,

tн – температура снаружи камеры, °С.

tк = 33 + 5 = 38 °С

3. Температуру всасываемых паров в

хладоновых машинах принимают на 12… 20 °С выше температуры кипения. Находим по формуле (26):

tвс

= t0

+ (12 … 20),

(26)

где

tвс – температура всасывания, °С.

tвс = - 12 + 12 = 0 °С

4 1

Рисунок 4 - диаграмма i-lg p, цикл одноступенчатой холодильной машины для камеры хранения

охлажденного продукта

Таблица

11 - Сводная таблица для камеры хранения охлаждённого мяса птицы по рисунку 4

|

Точка

|

t,

|

P,

МПа

|

V,

м3 / кг

|

I,

кДж / кг

|

X,

кг / кг

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

-12

|

0,404

|

361,38

|

1,6207

|

1

|

|

1’

|

0

|

0,404

|

370

|

1,68

|

П.П.

|

|

2

|

50

|

1,688

|

400

|

1,68

|

П.П.

|

|

2’

|

37

|

1,688

|

384,32

|

1,6026

|

1

|

|

3

|

37

|

1,688

|

257,75

|

1,1945

|

0

|

|

4

|

-12

|

0,404

|

260

|

1,25

|

0,60

|

Расчет и подбор компрессора:

1.

Удельная массовая

холодопроизводительность хладагента

,

,

q0 = i1 - i4 = 361,38 - 260 = 101,38 кДЖ/кг

2.

Действительная

масса всасываемого пара

,

,

md = 23/101,38 = 0,22 кг/с

3.

Действительная

объемная подача

,

,

Vd = 0,22*0,050 = 0,011 м3/c

4.

Индикаторный

коэффициент подачи

λ1 = (404-5)/404 –

0,05*((1688+10)/404 – (404-5)/404) = 0,82

5.

Коэффициент

невидимых потерь для прямоточных компрессоров

+26 ,

+26 ,

λw = 261/326 = 0,77

6.

Коэффициент

подачи компрессора

,

,

λ = 0,82 * 0,77 = 0,63

7.

Теоретическая

объемная

,

,

VT = 0,011/0,63 = 0,017 м3/с

8.

Удельная объемная

холодопроизводительность в рабочих условиях

,

,

qv = 101,38/0,050 = 2027,6 кДж/м3

9.

Удельная объемная

холодопроизводительность в номинальных условиях

qvн = q0н/v1н ,

qvн = q0н/v1н = 2676,4 кДж/м3

10.

Коэффициент

подачи компрессора в номинальных условиях

λн = 0,83*0,78 =0,64

11.

Номинальная

холодопроизводительность

,

,

Qoн = 23(2676,4*0,64)/(2027,6*0,63)

= 30,84 кВт

12.

Адиабатная

мощность

,

,

Na = 0,22 * (400 - 370) = 6,6 кВт

13.

Индикаторный

коэффициент полезного действия

,

,

ηj = 0,77 + 0,0025*(-12) = 0,74

14.

Индикаторная

мощность

Nj = 6,6/0,74 = 8,91 кВт

15.

Мощность трения

,

,

NTP = 0,017*39

= 0,663 кВт

16.

Эффективная

мощность

,

,

Nе = 8,91

+ 0,663 = 9,57 кВт

17.

Мощность на валу

двигателя

,

,

Nдв = 9,57*1,1 = 10,52 кВт

18.

Эффективная

удельная холодопроизводительность или холодильный коэффициент

,

,

εв = 23/9,57 = 2,40 кВт

19.

Тепловой поток в

конденсаторе

,

,

Qк = 0,22*(400 - 257,75) = 31,295 кВт = 31,295*1000 = 31295 Вт

Расчётная таблица номинальных параметров для подбора компрессоров

Температура кипения

t0 = - 15°С

Температура конденсации

tк = 30°С

Температура всасывания

tвс = 15°С

Таблица 12 – Сводная таблица для расчёта номинальной

холодопроизводительности

Точки

|

P,МПа

|

t,°С

|

U

|

I

|

X

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

0,363

|

-15

|

0,055

|

360

|

1

|

|

1’

|

0,363

|

15

|

0,068

|

380

|

П.П.

|

|

2

|

1,410

|

62

|

0,012

|

391

|

П.П.

|

|

2’

|

1,410

|

30

|

0,013

|

380

|

1

|

|

3

|

1,410

|

30

|

1,04

|

246

|

0

|

|

4

|

0,363

|

-15

|

0,84

|

246

|

П.Ж.

|

Компрессоры

холодильных машин предназначены для сжатия хладагента (от давления кипения до

давления конденсации) и его циркуляции.

Подбор компрессора для камеры хранения замороженного мяса птицы.

Исходя из расчетов, выбираю два винтовых

компрессора HSK8571-140

фирмы Bitzer.

Наиболее часто используемым типом компрессоров Bitzer являются винтовые агрегаты. Они позволяют вырабатывать

большое количество сжатого воздуха. Отличительные характеристики машин данного

типа - устойчивый к механическим воздействиям корпус, большой эксплуатационный

ресурс, компактные размеры, высокая частота вращения. С таким оборудованием

можно обеспечить работу в режиме нон-стоп.

Минимальный уровень шума практически при полном отсутствии вибраций

обуславливает комфортную эксплуатацию. Экономичная компрессорная техника широко

используется в промышленных холодильных установках. За счет высокой

эффективности и относительно небольшой стоимости она востребована в наукоемких

и технологичных машиностроительных отраслях.

Безотказность винтовых компрессоров Bitzer во многом

обеспечивается наличием устройств защиты привода. К числу таковых можно отнести

механизм контроля температуры обмоток и направления вращения. Для

предотвращения работы малыми циклами предусмотрен механизм задержки повторного

запуска.

Преимущества винтовых компрессоров Bitzer:

·

высокий КПД

привода в течение всего эксплуатационного периода;

·

простота

конструкции;

·

легкая

регулировка производительности;

·

защита от

перегрева сжатого пара;

·

встроенный

обратный клапан;

·

фильтр тонкой

очистки масла;

·

возможность

функционирования с различными хладагентами;

·

износостойкие

надежные подшипниковые узлы;

·

электронное реле

протока масла;

·

удобство монтажа.

Технические характеристики холодильного компрессора HSK8571-140 приведены в таблице 13

Таблица 13 - Характеристика поршневого

компрессора для камеры

хранения замороженного мяса птицы

|

Значение

|

Характеристики

|

|

Холодопроизводительность

|

258 кВт

|

|

Описанный

объем

|

410 m3/h

|

|

Мощность

электродвигателя

|

50 кВт

|

|

Частота

вращения

|

16с-1

|

|

Температура

кипения

|

-20…-10ºС

|

|

Максимальная

температура конденсации

|

45ºС

|

|

Габаритные

размеры ДхШхВ

|

1257 х 585 х647

|

|

Вес

|

580 kg

|

Подбор

компрессора для камеры хранения охлаждённого мяса птицы.

Исходя

из расчётов, выбираю винтовой компрессор HSK 5363-40 фирмы Bitzer. Так, как они

обеспечивают беспрерывную работу, отвечают требованиям производительности,

просты в установке, автоматизированы, не занимают много места.

Технические характеристики холодильного компрессора HSK

5363-40

приведены в таблице 16

Таблица

16 – Характеристики подобранного компрессора для камеры хранения охлаждённого

мяса птицы

|

Значение

|

Характеристики

|

|

Холодопроизводительность

|

77,7 кВт

|

|

Описанный объем

|

118 m³/h

|

|

Мощность

электродвигателя

|

31,6 кВт

|

|

Частота

вращения

|

16с-1

|

|

Температура

кипения

|

-35…-10ºС

|

|

Максимальная

температура конденсации

|

45ºС

|

|

Габаритные

размеры ДхШхВ

|

765х439х370

|

|

Вес

|

183 kg

|

Расчет

и подбор конденсатора

Конденсатор — это теплообменный

аппарат, в котором охлаждаются и конденсируются пары хладагента в результате

отдачи теплоты теплоносителю — охлаждающей воде или воздуху.

Расчёт и подбор конденсатора для камеры

хранения замороженного мяса птицы.

Находим площадь теплопередающей поверхности

по формуле (45):

(45)

(45)

где

- тепловой поток, Вт;

- тепловой поток, Вт;

k - коэффициент теплопередачи конденсатора, Вт/(м2*К);

-

средний логарифмический температурный напор между хладагентом и теплоносителем.

-

средний логарифмический температурный напор между хладагентом и теплоносителем.

F = 143115/25*12

= 478 м2

Выбираю конденсатор с воздушным

охлаждением ACS803B потому, что оборудование этой фирмы Alfa - Laval зарекомендовало себя, как надёжный агрегат в промышленной эксплуатации.

Оптимальные соотношения цены и качества.

Технические характеристики воздушного

конденсатора ACS802C приведены в

таблице 14

Таблица 14 - Характеристика

конденсатора

|

Конденсатор

|

ACS803B

|

|

Площадь наружной поверхности теплообмена, м2

|

478

|

|

Произв. вентиляторов (м3/ч)

|

59400

|

|

Габариты, мм

|

4407х1495х1406

|

|

Вес, кг

|

475

|

Расчёт и подбор конденсатора для камеры хранения охлаждённого мяса птицы.

Площадь теплопередающей поверхности находим

по формуле (45):

(45)

(45)

F = 31295/525*12 = 104,31 м2

Выбираю

конденсатор с воздушным охлаждением AGS 501B потому, что оборудование этой

фирмы Alfa - Laval зарекомендовало себя, как качественное и непревзойденное устройство

в промышленной эксплуатации. Оптимальные соотношения качества и цены.

Технические

характеристики воздушного конденсатора AGS 501B приведены в таблице 15

Таблица 15 - Характеристика

конденсатора

|

Конденсатор

|

AGS

501B

|

|

Площадь наружной поверхности теплообмена, м2

|

104

|

|

Произв. вентиляторов (м3/ч)

|

7

519

|

|

Габариты, мм

|

1142х828х800

|

|

Вес, кг

|

126

|

Расчёт и

подбор воздухоохладителя.

Воздухоохладитель - это теплообменный аппарат,

предназначенный для охлаждения воздуха.

Расчет и подбор воздухоохладителя для

камеры хранения замороженного мяса птицы.

Площадь теплопередающей поверхности находим

по формуле (45)

где

Q0 – холодопроизводительность холодильной машины, Вт,

k – коэффициент теплопередачи испарителя, Вт/(м2*К),

-

средний температурный напор между воздухом и кипящим холодильным агентом, °С.

-

средний температурный напор между воздухом и кипящим холодильным агентом, °С.

F = 143115/15*10 = 954,1 м2

Исходя из расчётов,

выбираю три воздухоохладителя RLE503B55 фирмы Alfa – Laval непосредственного

охлаждения, поскольку они экономят электроэнергию, отнимают тепло

прямо в камере, равномерно охлаждают

камеру, а так же имеют

компактные размеры.

Технические характеристики воздухоохладителя RLE504C55 приведены в таблице 16

Таблица 16 - Характеристики

подобранного воздухоохладителя

|

Холод-сть,

кВт

|

Произв.

вентиляторов, м3/час

|

Кол-во

вен-ов, шт

|

Площадь

теплообмена, м2

|

Габариты (Ш*Г*В), мм

|

Вес

|

|

29.69

|

22251

|

3

|

290

|

2990*650*830

|

165

|

Расчет и подбор воздухоохладителя для

камеры хранения охлаждённого мяса птицы.

Площадь теплопередающей поверхности находим

по формуле (45):

,

(45)

,

(45)

F = 31295/15*10 = 208,63 м2

Исходя из расчётов, выбираю

воздухоохладитель GLE403B4 непосредственного

охлаждения, поскольку они экономят электроэнергию, отнимают тепло прямо в

камере, равномерно её охлаждают, а так же имеют компактные размеры.

Технические характеристики воздухоохладителя GLE403B4 приведены в таблице 17

Таблица 17 - Характеристики

подобранного воздухоохладителя

|

Холод-сть,

Вт

|

Произв.

вентиляторов, м3/час

|

Кол-во

вен-ов, шт

|

Площадь

теплообмена, м2

|

Габариты (Ш*Г*В), мм

|

Вес

|

|

19000

|

9583

|

2

|

136

|

1250*1050*400

|

145

|

3.6 Расчёт и подбор вспомогательного

холодильного оборудования

Ресивер.

Ресивером называют сосуд для сбора

жидкого хладагента. В схеме холодильной машины ресиверы бывают четырех видов:

линейный, дренажный, циркуляционный и защитный.

Мною выбрано три линейных ресивера марки F1052T для

камеры хранения замороженного мяса птицы.

Мною выбран один линейный ресивер марки F552T для камеры

хранения охлажденного мяса птицы.

Маслоотделитель.

Маслоотделитель стоит на выходе из компрессоров и служит для отделения

масла от холодильного агента.

Мною выбрано три маслоотделителя марки BC-OS-H5-79 для камеры хранения

замороженного мяса птицы.

Мною выбран один маслоотделитель марки BC-OS-H3-42 для камеры хранения

охлажденного мяса птицы.

Маслосборник.

Маслосборник предназначен для спуска масла из маслоотделителя и

маслоотстойников всех аппаратов и выпуска его наружу.

Мною выбрано два маслосборника марки YRG-S-10 один для камеры хранения

замороженного мяса птицы, второй для камеры хранения охлажденного мяса птицы.

Маслоохладитель.

Маслоохладитель предназначен

для поддержки заданной температуры входящего в двигатель смазочного масла, что

необходимо для поддержания установленного давления смазки.

Мною выбран

маслоохладитель OCA 234-4D-1/80 для камеры хранения

замороженного мяса птицы.

Мною выбран

маслоохладитель OCA 114-4E-500-1/16 для камеры хранения

охлажденного мяса птицы

Смотровое стекло.

Смотровое стекло используют для слежения за состоянием хладагента в

трубопроводе

Мною выбрано смотровое стекло марки SGI 10 для камер хранения заморозки и охлаждения мяса

птицы.

Терморегулирующий вентиль.

Терморегулирующий вентиль контролирует поток жидкого холодильного агента,

поступающего в испаритель (воздухоохладитель) прямого расширения, поддерживая

постоянный перегрев паров хладагента на выходе из испарителя

(воздухоохладителя)

Мною выбрано три

ТРВ марки PHT300-1 для камеры хранения

замороженного мяса птицы.

Мною выбрано ТРВ

марки TDE85-1 для камеры хранения охлажденного

мяса птицы.

3.7 Схема холодильной установки и её

автоматизация (подбор приборов автоматики)

Автоматизация - совокупность технических средств и методов, освобождающих

человека от непосредственного выполнения функций управления холодильными

установками.

Холодильные машины и установки могут быть автоматизированы частично или

полностью. Частично автоматизированные установки требуют постоянного

присутствия обслуживающего персонала и его активного участия в управлении. В

полностью автоматизированных установках обслуживающий персонал только наблюдает

за их работой.

В разработанной мною холодильной установке установлено основное и

вспомогательное оборудование:

- Компрессоры

- Конденсаторы воздушного охлаждения

- Воздухоохладители

- Терморегулирующие вентили

- Маслоохладители

- Маслосборники

- Маслоотделители

- Ресиверы

Система автоматического управления обеспечивает:

Пуск агрегатов в заданной последовательности; полуавтоматическое

управление, при котором после автоматического выключения машин приборами защиты

и регулирования их включение производится вручную;

дистанционное управление отдельными узлами и механизмами со щита управления.

Автоматическая противоаварийная защита поршневого компрессора включает

защиту от попадания жидкого хладагента во всасывающий трубопровод компрессора и

от недопустимых отклонений параметров компрессоров от нормальных рабочих

значений.

Защиту от попадания жидкого хладагента во всасывающий трубопровод

компрессора обеспечивает автоматический контроль уровней в аппаратах стороны

низкого давления; при достижении недопустимых уровней предусматривается

аварийная остановка компрессоров и подача сигнала в схему автоматизации.

Автоматический контроль за установкой осуществляется с помощью следующих

приборов:

Температура в камере контролируется термометром манометрическим марки

BC-T100 рабочий диапазон измеряемого давления от -1

до 34 бар.

Давление в магистрали нагнетания - манометром марки BCJL-NG рабочий диапазон измеряемого давления от -1 до 17

бар.

Автоматическая сигнализация оборудования осуществляется с помощью

следующих приборов:

Установлен сигнализатор уровня ресивера АКС-38 это электромеханическое поплавковое,

предназначенное для обеспечения надежного электромеханического ответа на

изменения уровня жидкости и помощью чего, система оповещает световыми или

звуковыми сигналами о достижении заданных или предельных значений уровня и

отклонениях от них.

Автоматическая защита холодильной установки включает:

Реле от минимального давления на входе в компрессор CAS136 марки Danfoss диапазоном от 0 до 10 Bar.

Реле от максимального давления на выходе из компрессора CAS145 марки Danfos диапазоном от 4 до 40 Bar.

Автоматическое регулирование холодильной установки включает в себя:

Регулирование конденсатора - установлен регулятор давления KVR 35 марки Danfoss диапазоном от 5 до 17,5 Bar.

Регулирование охладителя масла - установлен регулятор температуры AVTB

марки Danfoss диапазоном от 30 до 100 С0.

Регулирование испарителя(воздухоохладителя) - установлен регулятор подачи

хладагента KVC 15 марки Danfoss

диапазоном от 0,2 до 6 Bar с

помощью электронного РВ.

Регулирование холодопроизводительности - регулируется путем

автоматического включения и отключения винтовых и поршневых компрессоров

контроллером на щите управления.

Схема автоматизации показана на чертеже 2.

Оборудование,

подобранное для камеры хранения замороженного мяса птицы расположено в таблице

18

Таблица 18 - Сводная таблица оборудования

|

Наименование

|

Модель

|

Кол-во

|

|

Компрессор

|

BITZER HSK8571-140

|

2

|

|

Конденсатор

|

ALFA LAVAL ACS803B

|

1

|

|

Воздухоохладитель

|

ALFA LAVAL RLE503B55

|

3

|

|

Ресивер

|

BITZER F1052T

|

3

|

|

Сигнализатор уровня ресивера

|

DANFOSS АКС-38

|

1

|

|

Маслоотделитель

|

BECOOL BC-OS-H5-79

|

3

|

|

Терморегулирующий вентиль

|

DANFOSS TDE85-1

|

3

|

|

Реле высокого давления

|

DANFOSS CAS145

|

2

|

|

Реле низкого давления

|

DANFOSS CAS136

|

2

|

|

Маслосборник

|

GOKCELER YRG-S-10

|

1

|

|

Маслоохладитель

|

BITZER OCA 234-4D-1/80

|

1

|

|

Манометр

|

BECOOL BCJL-NG

|

2

|

|

Термометр манометрический

|

BECOOL BC-T100

|

1

|

|

Регулятор давления

|

DANFOSS KVR 35

|

3

|

|

Регулятор температуры

|

DANFOSS AVTB

|

1

|

|

Регулятор подачи хладагента

|

DANFOSS KVC 15

|

3

|

|

Смотровое стекло

|

SGI 10

|

1

|

Оборудование, подобранное для камеры

хранения охлаждённого мяса птицы расположено в таблице 18

Таблица 19 - Сводная таблица оборудования

|

Наименование

|

Модель

|

Кол-во

|

|

Компрессор

|

BITZER HSK 5363-40

|

1

|

|

Конденсатор

|

ALFA LAVAL AGS 501B

|

1

|

|

Воздухоохладитель

|

ALFA LAVAL GLE403B4

|

1

|

|

Ресивер

|

BITZER F552T

|

1

|

|

Сигнализатор уровня ресивера

|

DANFOSS АКС-38

|

1

|

|

Маслоотделитель

|

BECOOL BC-OS-H3-42

|

1

|

|

Терморегулирующий вентиль

|

DANFOSS PHT300-1

|

1

|

|

Реле высокого давления

|

DANFOSS CAS145

|

1

|

|

Реле низкого давления

|

DANFOSS CAS136

|

1

|

|

Маслосборник

|

GOKCELER YRG-S-10

|

1

|

|

Маслоохладитель

|

BITZER OCA 114-4E-500-1/16

|

1

|

|

Манометр

|

BECOOL BCJL-NG

|

1

|

|

Термометр манометрический

|

BECOOL BC-T100

|

1

|

|

Регулятор давления

|

DANFOSS KVR 35

|

1

|

|

Регулятор температуры

|

DANFOSS AVTB

|

1

|

|

Регулятор подачи хладагента

|

DANFOSS KVC 15

|

1

|

|

Смотровое стекло

|

SGI 10

|

1

|

В

первую очередь при монтаже компрессорного оборудования необходимо строго

следовать установленным техническим требованиям. Обычно для установки

оборудования должна быть использована бетонная плита толщиной 300 мм. В

отдельных случаях необходимо изготовление специального фундамента, предохраняющего

компрессорное оборудование от вибраций других устройств (например,

пневмомолотов). Отдельные производители включают в комплект поставки

оборудования демпфирующие элементы, снижающие уровень воздействующих на

фундамент вибраций.

Очень

важным моментом является правильный выбор места установки оборудования. Оно

должно быть подобрано так, чтобы обеспечивалась доступность обслуживания механизмов,

и осуществлялось необходимое охлаждение работающего устройства. Для

стационарных компрессоров температура в месте монтажа ограничивается 40°С. Для

оборудования мощностью свыше 100 кВт и с приводным мотором должно быть

предусмотрено отдельное помещение. Также оборудование выносится из рабочей

зоны, если создаваемое им звуковое давление превышает 85 дБ. Помимо прочего,

необходимо учитывать концентрацию вредных веществ в месте монтажа компрессора,

так, как попадая через всасывающие патрубки внутрь устройства, они приводят к

быстрому выходу оборудования из строя

Монтаж трубопроводов.

Внутрицеховые

трубопроводы имеют сложную конфигурацию с большим количеством деталей, арматуры,

сварных швов. На каждые 100 м длины трубопровода приходится выполнять 80 - 120

сварных соединений.

На

монтажную площадку элементы, узлы, отдельные линии трубопровода, опорные

конструкции, опоры и другие средства крепления поступают от заводов с

максимальной степенью заводской готовности.

Линии

и участки трубопровода сложной конфигурации, с условным проходом 50мм,

монтируют из узлов, заранее изготовленных в цехах. Прямолинейные участки

трубопровода с условным проходом > 50

мм монтируют из заранее собранных и сваренных секций длиной 24 - 36 м.

трубопроводы диаметром < 50 мм собирают на месте монтажа.

Технологическая

последовательность монтажа:

-

собирают и

устанавливают леса;

-

подвозят и

разгружают сборочные узлы и детали трубопроводов, трубы, комплектуют линии

трубопроводов, размещают места прокладки трубопроводов, устанавливают опорные

конструкции и подвески, производят расконсервацию;

-

производят сборку

узлов, труб, деталей в монтажные блоки, поднимают и устанавливают арматуру,

измерительные диафрагмы и сопла, выверяют и закрепляют их;

-

собирают

фланцевые соединения и подготавливаю стыки к сваре и сваривают их;

-

производят

термическую обработку сварных стыков;

-

проверяют

надежность, неподвижность, правильность установки, отсутствие защемлений в

проходах междуэтажными перекрытиями и стен, в опорах и опорных конструкций

трубопроводов;

-

монтируют

дренажи, продувки, воздушники на трубопроводы;

-

проводят

гидравлические и пне6вматические испытания;

-

производят все

исправления.

Монтаж компрессоров.

Монтаж поршневых компрессоров

начинается с выставки и закрепления на фундаментах всего оборудования и обвязки

его трубопроводами и коммуникациями.

При соблюдении необходимой точности

выставки на фундаменте по осям (не менее ±5мм) основная часть работ по

изготовлению узлов трубопроводов может быть перенесена в мастерские или на

заводы механомонтажных заготовок.

Основные узлы воздухоприводов,

включая подсоединение воздушного фильтра, промежуточных и концевых холодильников,

могут быть изготовлены целиком, и на монтаже производится только приварка

фланцев по месту.

Уплотнение фланцев производится, как

правило, паронитовыми прокладками толщиной 2 – 4 мм. Резьбовые соединения на

воздух и воду уплотняются паклей и свинцовым или железным суриком. Перед

установкой все детали трубопроводов должны быть тщательно очищены от грязи и

шлака и продуты сжатым воздухом. При продувке стыки обстукивают молотком. После

окончания монтажа испытывают все трубопроводы и выявляют неисправности.

Систему охлаждения испытывают водой

на давление 0,4 МПа, затем пускают в работу через компрессор при давлении 0,25 МПа

на входе. Воздухопроводы проверяют давлением на плотность. Давление воздуха 0,4МПа.

Ресиверы перед пуском в работу должны

быть подвергнуты гидравлическим испытаниям на давление 1,25 МПа рабочего и

сданы инспектору Госгортехнадзора.

Воздушный фильтр промывают в щелочной

ванне и смазывают висциновым маслом. Обычно компрессорные станции оборудуют

специальными помещениями для промывки и подготовки фильтров.

Монтаж конденсаторов.

Конденсаторы и переохладители

различного типа - противоточные, элементные, оросительные и кожухотрубные - устанавливают

на готовом фундаменте и закрепляют болтами. Правильность установки

горизонтального кожухотрубного конденсатора проверяют по уровню, уклон конденсатора

допускается 0,5 мм на 1м в сторону маслосборника. Во втором случае необходимо

предупредить замерзание воды в трубах аппарата зимой во время остановки

конденсатора, обеспечив надежный спуск воды из труб, его располагают таким

образом, чтобы ко всем частям был свободный доступ. Торцы его должны отстоять

от стен с одной стороны на 0,8 м, а с другой - на 1,5 - 2,0 м, что необходимо

для очистки труб конденсатора от водяного камня.

После проверки установки конденсатора и закрепления его на фундаменте на

него устанавливают коллекторы, приборы контроля, приборы автоматики и арматуру.

Перед установкой арматуры производят ее ревизию и испытание на герметичность.

Далее конденсатор соединяют с помощью трубопроводов с компрессором и

регулирующей станцией. Торцовые крышки аппарата не устанавливают до тех пор,

пока не проверяют герметичность развальцовки труб конденсатора в решетках его.

Смонтированный конденсатор продувают воздушным давлением 5 - 6 кгс/см2

от загрязнений (газовая часть) и промывают водой его трубную, водяную часть.

Затем междутрубное пространство конденсаторов испытывают на герметичность

воздушным давлением 18 кгс/см2 для фреона R22, проверяя пропуски в развальцовке труб и в местах сварки

обмыливанием. Испытание аппаратов на прочность производят при монтаже лишь в

случае продолжительного хранения аппарата до монтажа (более 6 мес.), в случае

повреждений при перевозке и хранении. Водяную часть конденсатора проверяют

гидравлическим давлением 6 кгс/см2. Смонтированный и принятый

аппарат окрашивают масляной краской.

Монтаж испарителя.

Монтаж кожухотрубного испарителя выполняют так же, как и горизонтального

кожухотрубного конденсатора. Различие заключается лишь в том, что испаритель

опирается на бетон, а не на деревянные теплоизолирующие подкладки. Кроме того,

испытание на герметичность полости холодильного агента в испарителях,

работающих на фреоне R22,

производится давлением 15 кгс/см2. Наружную поверхность испарителя

после испытания его на плотность покрывают изоляцией и окрашивают. Уклон

испарителя допускается 0,5 мм на 1 м испарителя и делается в сторону

маслосборника.

Монтаж маслоотделителей, маслособирателей, отделителей жидкости и

промежуточных сосудов.

Все вспомогательные холодильные аппараты поступаю на монтаж с заводскими

паспортами, в которых указано, что они испытаны на прочность и плотность.

Цилиндрическая форма аппаратов и вертикальное рабочее положение определяют

способ их установки и крепления.

Расположение аппаратов определяется проектом в соответствии со схемой,

конструктивными особенностями их и удобством обслуживания во время

эксплуатации. Эти аппараты имеют опорные лапы, приваренные к днищу или к

корпусу в средней его части. Поэтому их можно устанавливать непосредственно на

пол помещения или подвешивать к стенам, перекрытиям и каркасам. Аппарат,

устанавливаемый на пол, или на бетонную подушку, к которой аппарат и

прикрепляется болтами.

Отделители жидкости и промежуточные сосуды монтируют на достаточном

расстоянии от стены, чтобы удобно было производить изоляцию аппаратов и

ремонтировать ее во время эксплуатации. После проверки и закрепления аппаратов

на них устанавливают арматуру и соединяют трубопроводами с компрессором и

основными аппаратами.

Монтаж насосов и градирен.

Насосы в большинстве случаев поставляют на монтажную площадку в виде

насосного агрегата. Насос и электродвигатель устанавливают на общей

обработанной чугунной плите, валы соединяют муфтой и центруют.

Такой насосный агрегат монтируют следующим образом. На готовый бетонный

или кирпичный фундамент устанавливают плиту с закрепленным на ней насосом и

электродвигателем. Плиту устанавливают на металлических подкладках толщиной 30 -

40 мм, шириной 60 - 80 мм и длиной 100 - 150 мм и регулируют клиньями.

Горизонтальность установки агрегата проверяют уровнем, который помещают на

фланец нагнетательного патрубка насоса в двух взаимно перпендикулярных

направлениях. Отклонение насоса от горизонтального положения не должно

превышать 1 мм на 1 м. После проверки установки агрегата по уровню делают

опалубку и подливают цементным раствором плиту агрегата. Центровку муфты насоса

и электродвигателя производят при помощи стрелок со щупом или индикатором так

же, как и у вертикального компрессора. По окончании центровки проверяют

вращение насоса вручную.

После этого на насос устанавливают арматуру и подводят к нему

трубопроводы, которые должны быть закреплены так, чтобы они не могли создавать

нагрузки на насос. Особое внимание нужно обратить на тщательность сборки и

полную герметичность всасывающего трубопровода. Этот трубопровод должен быть

коротким с малым числом колен.

По окончании монтажа производят ревизию насоса, устраняют обнаруженные

дефекты и подготавливают насос к пуску сначала на холостом ходу в продолжение 1

- 2 ч, а затем под нагрузкой на воде в течение 3 - 5 ч.

Особенности эксплуатации фреоновых установок, работающих на фреоне R22, обуславливаются специфическими

свойствами фреонов.

Фреоны обладают большой текучестью, способностью, проникать через

малейшие неплотности и не имеет запаха. Обслуживающий персонал должен

внимательно следить за герметичностью системы и своевременно выявлять и

устранять утечки.

Пары фреона хорошо растворяются в смазочном масле, что приводит к

понижению вязкости масла с повышенной вязкостью.

Масло циркулирует в системе вместе с холодильным агентом и непрерывно

возвращается в картер компрессора. Для возврата масла в установках с

кожухотрубными испарителями из испарителей отсасывают слегка увлажненный пар.

Вместе с жидкостью в теплообменник поступает и растворенное в ней масло.

В регенеративном теплообменнике за испарителем фреон подсушивается и

перегревается за счет теплоты холодильного агента, проходящего через змеевик из

конденсатора.

Особенностью холодильной фреоновой установки является также зависимость

холодопроизводительности и экономичности работы фреонового компрессора от

перегрева всасываемого им пара. При малых перегревах всасываемого пара

холодопроизводительность компрессора резко снижается и удельный расход электроэнергии

на 1000 ккал холода возрастает. Для обеспечения необходимого перегрева

всасываемого компрессором пара фреоновые холодильные установки оснащают

теплообменниками, в которых пар подогревается за счет теплоты жидкого

холодильного агента, поступающего из конденсатора в испаритель.

Вода, попавшая в систему, не растворяется во фреоне и нарушает работу

установки. Она вызывает коррозию деталей компрессора и при низких температурах

замерзает в регулирующем вентиле.

Удаление влаги, попавшей в систему, производят через осушитель,

включенный в жидкостный трубопровод после конденсатора. В качестве поглотителя

влаги используют мелкопористый силикагель с зернами размером 3,6 - 6 мм,

который нужно хранить в герметичной таре. Силикагель поглощает до 40% влаги по

отношению к собственному весу.

Фреоны являются хорошими растворителями и быстро смывают с поверхностей

различные загрязнения, которые могут попасть в цилиндры компрессора и приборы

автоматического регулирования.

При эксплуатации фреоновой холодильной установки принимают необходимые

меры, чтобы при ревизии компрессоров и приборов автоматики, а также при

добавлении фреона и масла в систему не попадали загрязнения.

Фреоновые холодильные установки в отличие от аммиачных в большинстве

случаев полностью автоматизированы и поэтому не требуют постоянного наблюдения.

При эксплуатации крупной фреоновой автоматизированной холодильной

установки необходимо выполнить ряд ручных операций (переключение вентилей,

наполнение систем фреоном и маслом, включение и отключение фильтров, осушителей

и т. д.). Если установка полностью автоматизированная, то при выполнении всех

этих операций нужно пусковые устройства компрессоров переводить на ручное