Редуктор цилиндрический одноступенчатый

ГАПОУ СО «Полевской многопрофильный техникум им. В.

И. Назарова»

КУРСОВАЯ РАБОТА

Тема: Редуктор цилиндрический одноступенчатый

Курсовая работа

по дисциплине «Организация ремонтных работ»

студента очной формы обучения

специальности «Монтаж и техническая эксплуатация

промышленного оборудования»

3 курса группы №324

Коваленко Максима Сергеевича

Преподаватель:

П. К. Медведев

Допущена

к защите

«____»_______________20____г.

________

____________________

Подпись (расшифровка подписи)

Оценка______________________

«____»_______________20____г.

________

____________________

Подпись (расшифровка подписи)

г.

Полевской, 2016 г.

СОДЕРЖАНИЕ

|

Пункт

|

|

Стр.

|

|

Введение

|

3

|

|

1

|

Теоретическая

часть

|

|

|

1.1

|

Назначение, принцип

действия, устройство оборудования

|

5

|

|

1.2

|

Неисправности

оборудования, причины и способы устранения

|

7

|

|

1.3

|

Техническое

обслуживание оборудования

|

12

|

|

2

|

Технологическая

часть

|

|

|

2.1

|

Ремонт оборудования

|

15

|

|

2.1.1

|

Выбор вида ремонта

|

15

|

|

2.1.2

|

Инструменты,

материалы, приспособления, используемые при ремонте

|

16

|

|

2.1.3

|

Разборка оборудования

|

19

|

|

2.1.4

|

Ремонт основных

частей оборудования

|

20

|

|

2.1.5

|

Сборка оборудования

|

20

|

|

2.1.6

|

Наладка и испытание

|

21

|

|

2.2

|

Передовые методы

ремонта

|

22

|

|

2.3

|

Техника безопасности

при ремонте оборудования

|

24

|

|

2.4

|

Экологический

контроль

|

24

|

Экономический расчёт

|

25

|

|

Заключение

|

27

|

|

Список литературы

|

29

|

Введение

Развитие

хозяйства тесно связано с ростом машиностроения, ибо материальное могущество

человека заключено в технике – машинах, механизмах, аппаратах и приборах,

выполняющих весьма разнообразную полезную работу. В настоящее время нет такой

отрасли хозяйства, в которой не использовались бы машины и механизмы в самых

широких масштабах.

Технический

уровень всех отраслей хозяйства тесно связан и в значительной степени

определяется уровнем развития машиностроения. На основе развития машиностроения

осуществляется комплексная механизация в промышленности, сельском хозяйстве,

строительстве, на транспорте, в коммунальном хозяйстве. В решениях

правительства постоянно уделяется внимание усовершенствованию и развитию

конструкции современных машин. Указываются направления и требования, которые

необходимо учитывать при проектировании новых машин и механизмов. Проектируемые

машины и механизмы должны иметь наиболее высокие эксплуатационные показатели (производительность,

КПД), небольшой расход энергии и эксплуатационных материалов.

Весьма

различные машины и механизмы в большинстве своем состоят из однотипных по

служебным функциям деталей и сборочных единиц. Отсюда следует, что одни и те же

методы анализа, расчета и проектирования находят применение, казалось бы, в

далеких друг от друга отраслях техники. Поскольку большинство деталей машин

общего назначения используются в приводах, то они выбраны одним из объектов

курсового проектирования. Привод машин и механизмов – система, состоящая из

двигателя и связанных с ним устройств обеспечивающих приведение в движение

рабочих органов машин.

Редуктор

– это комплексная зубчатая передача, состоящая из зубчатых колес, валов, осей,

подшипников, корпуса и системы смазки.

По

большому счету редуктор используется для передачи мощности от электродвигателя

к рабочим механизмам.

Редуктора

рассматриваемого типа изготавливаются с прямозубыми, кривозубыми и шевронными

колесами. Валы монтируются на подшипниках качения или скольжения.

Корпус

изготавливается чаще литым чугунным и реже стальным, сварным.

1.

Теоретическая часть

1.1. Назначение,

принцип действия редуктора

Редуктор

- это механизм, который состоит из зубчатых и червячных передач, и выполнен в

виде отдельного устройства. Он служит для передачи вращения от вала двигателя к

валу рабочего механизма. Основное назначение редуктора - это понижение угловой

скорости и, вследствие этого увеличение крутящего момента ведомого вала по

отношению к ведущему. Есть несколько типов редукторов: червячный,

цилиндрический, волновой, конический угловой. Все эти виды обусловлены типом

передач, на которых построена работа редуктора либо типом используемых зубчатых

колес (это относится к цилиндрическим и коническим редукторам). Кроме того

редукторы подразделяются по числу ступеней передачи, существуют редукторы одноступенчатые,

двухступенчатые и редукторы с большим ступенчатым числом.

Редуктор

представляет собой корпус, в который помещены все элементы передачи – валы,

зубчатые колеса, подшипники и другие части. Иногда в корпусе редуктора

расположены устройства, которые служат для смазки зацепления и подшипников (к

примеру, в корпус редуктора может быть размещен шестеренный масляный насос) или

охлаждающие устройства (к примеру, змеевик с водой в корпусе червячного

двухступенчатого редуктора).

Редукторы

цилиндрические одноступенчатые узкие типа 1ЦУ, предназначены для использования

в приводах различных машин и механизмах, для изменения крутящих моментов и

частоты вращения.

В

основе работы редуктора лежит передача и преобразование крутящего момента,

основной характеристикой механических редукторов является тип механической

передачи, которая в них используется. Назначение редуктора

состоит в том, что при помощи этих передач любое вращение преобразуется и

изменяет угловые скорости.

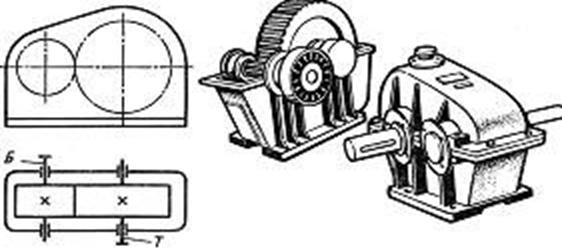

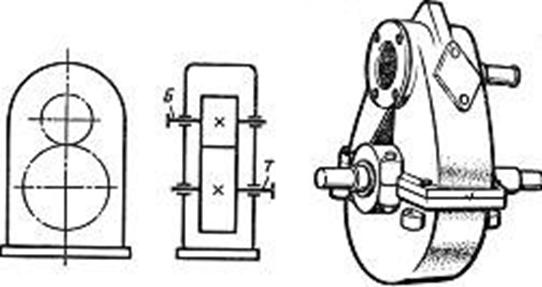

Одноступенчатые цилиндрические редукторы

по расположению валов могут быть горизонтальные (Рисунок 1) и

вертикальные (Рисунок 2). Как правило, они имеют косозубое зацепление.

Одноступенчатые цилиндрические редукторы

по расположению валов могут быть горизонтальные (Рисунок 1) и

вертикальные (Рисунок 2). Как правило, они имеют косозубое зацепление.

Рисунок 1 - Одноступенчатый цилиндрический редуктор горизонтальный

1.

зубчатое

колесо

2.

подшипник

3.

нижний

корпус

4.

верхний

корпус (крышка редуктора)

5.

зубчатый

вал

6.

вал

вал

Рисунок 2 - Одноступенчатый цилиндрический редуктор вертикальный

1.

вал

2.

резьба

3.

кольцо

Наиболее

чаще используются узкие горизонтальные одноступенчатые цилиндрические редукторы

общемашиностроительного применения таких типов, как 1ЦУ-250, 1ЦУ-200, 1ЦУ-160, 1ЦУ-100,

основным предназначением которых является уменьшение частоты вращения и

увеличение крутящего момента.

Обычно

применяют при передаточном числе и ≤ 7. Одноступенчатый редуктор наиболее

прост и надежен в работе. Применяется для мощностей до 40 кВт. Из редукторов

данного вида наиболее распространенным является - горизонтальный. Корпуса чаще

выполняют литыми чугунными, реже сварными алюминиевыми. При серийном

производстве целесообразно применять литые корпуса. Валы монтируют на

подшипниках качения или скольжения. Последние обычно применяют в тяжелых

редукторах. Для удобства совместной компоновки привода (абсолютным

расположением двигателя и рабочего вала приводимого в движение устройства и

т.д.), отдают предпочтение либо горизонтальной, либо вертикальной схеме

редуктора.

1.2. Неисправности

оборудования, причины и способы устранения

Редукторы

являются надёжными агрегатами, но если условия эксплуатации нарушены, возможны

поломки, которые следует устранить в самые короткие сроки. Признаком того, что

необходимо провести проверку редуктора, является появление необычных шумов

при работе. При их появлении необходимо остановить работу оборудования и

произвести диагностику.

Неисправности:

1.

Течь

масла на выходном валу – изношена кромка манжеты полуоси,

открутить крышку полуоси редуктора и произвести замену манжета.

2.

Заклинивание

редуктора – оборвалась цепь, разобрать редуктор, цепь

заменить.

3.

Нарушилась

кинематическая связь внутри редуктора:

§

обрыв

звездочки в блоке, разобрать редуктор и заменить сломанную звездочку;

§

обрыв

сварочного соединения шестерни с блок-валом, разобрать редуктор, поменять блок-вал.

4.

Не

переключаются передачи:

§

разрушен

сухарь переключения;

§

срезан

резьбовой кусок ручки переключения.

В

любом случае требуется разобрать редуктор и произвести замену дефектных

деталей.

5.

Не

фиксируются или самопроизвольно выключаются передачи:

§

нарушена

регулировка в механизме переключения передач, ослабить винты крепления платы

механизма переключения, включить первую передачу, затянуть винты

крепления платы;

§

сломалась

пружина или износились фиксаторы платы механизма переключения, заменить испорченные

детали, выполнить регулировку механизма переключения передач;

§

износилась

щека вилки переключения передач, разобрать редуктор, поменять вилку

переключения.

6.

Течь

масла на валу переключения:

§

излишек

масла в редукторе, проверить уровень масла, излишек слить;

§

изношена

рабочая кромка манжета на валу переключения, разобрать редуктор и сменить

изношенную манжету.

7.

Не

функционирует механизм разобщения полуосей:

§

неправильная

регулировка привода, изменить натяжение тросика управления разобщением

полуосей;

§

поломка

какого-либо элемента привода разобщения полуосей внутри редуктора, разобрать

редуктор, заменить сломанные детали.

Таблица

1. Возможные неисправности редукторов и способы их устранения

|

Наименование

неисправности, внешнее проявление и дополнительные признаки

|

Вероятные

причины

|

Способы

устранения

|

|

В редукторе слышен неравномерный

резкий стук или сильный шум

|

Повреждение подшипников

|

Заменить поврежденные подшипники

|

|

Суммарный осевой зазор в подшипниках

выше допустимого

|

Отрегулировать осевой зазор в

подшипниках

|

|

Повышенная вибрация редуктора

|

Значительные перегрузки

|

Проверить нагрузки на соответствие

паспортным

|

|

Неправильный монтаж редуктора

|

|

Недостаточная жесткость фундамента

|

Обеспечить жесткость Фундамента

|

|

Повышенный нагрев корпуса редуктора в

зоне подшипника

|

Имеются задиры на кольце подшипника,

вызванные попаданием посторонних частиц. Проворачивается одно из колец

подшипника

|

Заменить подшипник

|

|

Подшипники пережаты. Отсутствие или

недостаточное количество смазки в подшипниках

|

Отрегулировать осевой зазор в

подшипниках. Добавить смазки.

|

|

Нагрев корпуса редуктора выше 90°C

|

Значительные перегрузки

|

Проверить нагрузки на соответствие

паспортным

|

|

Занижен уровень масла в картере

редуктора

|

Проверить уровень масла и, при

необходимости, долить.

|

|

Повреждены рабочие поверхности зубьев

передач

|

Проверить состояние зубьев передач

|

|

Подтекание масла по плоскости разъема

и в местах выхода валов

|

Ослабли крепежные детали, стягивающие

плоскости разъема

|

Подтянуть крепежные детали

|

|

Засорилась отдушина

|

Промыть фильтр, прочистить дренажные

отверстия отдушины

|

|

Вышла из строя манжета

|

Заменить манжету

|

Порядок

диагностики

1.

Определить

характер шума и иные изменения при работе

Таблица 2. Определение характера шума и иные

изменения при работе

|

Внешнее проявление

|

Вероятная причина

|

|

1.

Неравномерные резкие стуки в редукторе

|

1.1.

Повреждение подшипников

|

|

1.2.

Поломка зубьев колеса

|

|

2.

Перегрев редуктора

|

2.1.

Заедание в зацеплении

|

|

2.2.

Нарушение регулировки вследствие износа подшипников

|

|

2.3.

Недостаток смазки

|

|

3.

Повышение вибрации редуктора

|

3.1.

Несоосность вала редуктора и соединенным с ним валом машины

|

|

3.2.

Недостаточная жесткость фундамента

|

|

4.

Течь масла через уплотнения и по плоскостям прилегания крышек подшипников к

корпусу

|

4.1.

Засорение дренажного отверстия в отдушине

|

|

4.2.

Недостаточная затяжка болтов

|

|

4.3.

Выход уплотнения из строя

|

|

5.

Периодическое щелканье зубьев, заметнее со стороны ведомого колеса

|

5.1.

Отклонение шага шестерни

|

|

5.2.

Увеличение бокового зазора между зубьями

|

|

6.

Металлический скрежет вызывающий вибрацию редуктора

|

6.1.

Недостаточный боковой зазор между зубьями

|

|

6.2.

Острые кромки на зубьях шестерен

|

|

6.3.

Неравномерный износ поверхности зубьев

|

|

7.

Непрерывный стук и вибрация редуктора

|

7.1.

Нарушение геометрической формы зубьев

|

1.

При

осмотре редуктора проверить:

а)

надежность соединения входного вала с двигателем и выходного вала с

исполнительным механизмом;

б)

уровень и состояние масла в редукторе;

в)

состояние уплотнений (отсутствие течи масла);

г)

состояние и смазку подшипников;

д)

надежность крепления редуктора.

2.

Уровень

масла в редукторе должен обеспечивать погружение смазывающих цилиндрических

колес на 1 полную высоту зуба. Сорт масла должен соответствовать указанному в

паспорте на редуктор.

Масло

считается отработанным и заменяется при следующих признаках:

а)

кислотное число выше 5 мг КОН на 1 кг масла;

б)

изменение вязкости более чем на 25% первоначальной величины;

в)

при содержании воды свыше 0,5%, если водная вытяжка имеет кислую реакцию, или

при содержании воды свыше 2%.

г)

при наличии свыше 0,5% механических примесей. Абразивные примеси не

допускаются. При смене масла внутреннюю поверхность корпуса редуктора и детали

необходимо промыть керосином.

После

выявления наличия неисправности следует произвести следующие работы:

1.

Разборка установки.

2.

Очистка оборудования от механизмов, в том числе, масла, пыли и прочих

загрязнений.

3.

Разборка и очистка всех комплектующих редуктора.

4. Определение основных причин

неисправности.

5. Замена неисправных узлов и деталей. Обычно это валы, шестерни, подшипники,

уплотнения.

6.

Сборка редуктора.

7.

Проверка отремонтированного агрегата.

При

проведении ремонта редуктора вам может потребоваться замена валов, зубчатых

колес, вал-шестерней.

1.3. Техническое

обслуживание оборудования

Техническое

обслуживание редукторов выполняется на месте их установки обслуживающим

персоналом, ознакомленным с настоящим руководством.

Техническое

обслуживание редукторов, заполненных жидкой смазкой.

Устанавливаются

следующие виды технического обслуживания и их периодичность:

1)

техническое обслуживание №1 выполняется через каждые 250 ч. работы;

2)

техническое обслуживание №2 выполняется каждые 2000 ч. работы;

3)

техническое обслуживание №3 выполняется через каждые 10000 ч. работы.

Зубчатые

передачи и подшипниковые узлы редукторов, аварийный отказ которых может

привести к жертвам или значительным экономическим потерям, необходимо

периодически контролировать с целью своевременного получения информации о

приближении их к предельному состоянию по ГОСТ Р 50891.

Через

500 ч. работы необходимо произвести первую замену масла, последующие – согласно

указаниям в таблице 3.

Таблица 3. Техническое обслуживание

|

Содержание

работ и методика их проведения

|

Технические

требования

|

Приборы,

инструменты и материалы, необходимые для выполнения работ

|

|

Техническое

обслуживание №1

|

|

1. Очистить наружные поверхности от

пыли и масла, проверить отсутствие течи масла, соединение редукторов в

приводе, прочистить дренажное отверстие, промыть в отдушине.

|

По п. 7.1

|

Ключ гаечный, керосин, ветошь

|

|

2. Проверить затяжку всех крепежных

деталей.

|

По 7.2.10

|

Ключ гаечный

|

|

3. Проверить уровень масла и, при

необходимости, долить.

|

По п. 7.1.6-7.1.8

|

Ключ гаечный, масленка, масло

|

|

4. Проконтролировать нагрузку (при

возможности) и равномерность шума.

|

Нагрузка не должна превышать

паспортных значений, шум должен быть равномерным без стука.

|

Приборы для контроля нагрузки

|

|

Техническое

обслуживание №2

|

|

1. Выполнить работы технического

обслуживания №1.

|

|

|

|

2. Заменить, при необходимости,

манжеты.

|

ГОСТ 8752

|

Ключ гаечный, масленка, масло

|

|

3. Заменить масло.

|

По п. 7.1.6-7.1.8

|

|

|

Техническое

обслуживание №3

|

|

1. Выполнить работы технического

обслуживания №2.

|

|

|

|

2. Заменить, при необходимости,

подшипники.

|

|

Стандартный слесарный инструмент

|

В

процессе эксплуатации редуктора необходимо проводить учёт технического

обслуживания с обязательным заполнением данных в паспорте редуктора.

При

температуре масла более 90°C

редукторы необходимо остановить для установления причин нагрева.

При

появлении сильного шума или стука необходимо остановить редукторы для

установления их причины.

Порядок

частичной разборки редукторов при техническом обслуживании №3:

1)

слить жидкую смазку через сливное отверстие;

2)

отсоединить крышку и снять ее;

3)

удалить старую смазку и промыть все детали и внутреннюю полость редукторов

керосином;

4)

произвести осмотр манжет и подшипников и, в случае необходимости, заменить.

Отработанное

масло должно быть утилизировано.

Перед

сборкой поверхности разъема корпуса и крышки, а также резьбовые соединения

должны быть очищены от старого герметизирующего покрытия, обезжирены и

уплотнены одним из следующих маслостойких герметиков: АНАКРОЛ 3011 ТУ

2242-006-50686066-2005, У-30М ГОСТ 13489, ВГК-18 №2 ТУ 38-105847-81,

композицией «Анатером 4» ТУ 6-01-1214-79, прокладкой жидкой уплотняющей

ГИПК-244 ТУ 6-05-251-80-83 или их аналогами.

При

сборке крыши и корпуса редуктора в местах соединения подшипниковых опор и

фланцев обеспечить герметичность плоскости разъема необходимой величиной

затяжки болтов согласно таблице 3. Величину момента затяжки контролировать

динамометрическим гаечным ключом.

2.

Технологическая часть

2.1. Ремонт

оборудования

2.1.1. Выбор вида

ремонта

Выбор

вида ремонта производится на основании оценки состояния главной передачи редуктора

или, если говорить точнее, её пригодности для дальнейшей эксплуатации. Различают

капитальный

ремонт редуктора с полной разборкой; ремонт редуктора с полной разборкой; профилактический

ремонт редуктора с заменой отдельных деталей в его узлах.

Суть

такого разделения базируется, прежде всего, на оценке стоимости предполагаемого

ремонта. Дело в том, что стоимость главной передачи составляет

"львиную" долю в общей стоимости ремонта агрегата, а это значит, что

при возможности её лучше сохранить. Главное отличие капитального ремонта

редуктора от просто ремонта заключается в его стоимости.

Виды

ремонта бывают:

§

Косметический — восстановление

внешнего вида без вмешательства в конструкцию (бытовое название текущего

ремонта).

§

Восстановительный (Средний) —

обычно производится с заменой частей устройства, подвергшихся износу, либо с их

модификацией (наплавка,

расточка, пайка

и т. д.)

§

Текущий — ремонт с целью

восстановления исправности (работоспособности), а также поддержания

эксплуатационных показателей.

§

Капитальный —

предполагает разборку и ревизию конструкции с целью выявления скрытых

неисправностей и оценки ресурса деталей, замену не только неисправных деталей,

но и деталей, выработавших свой ресурс. Такой ремонт предполагает большой объём

работ и значительные расходы.

§

Плановый (планово-предупредительный) —

ремонт в запланированный регламентом промежуток времени. Производится после

выработки устройством ресурса, либо в случае, если работоспособность устройства

после неисправности частично сохраняется, или частично восстанавливается в

результате восстановительного ремонта. Позволяет заранее уведомить

пользователей о прекращении функционирования, а также спланировать издержки,

связанные с простоем оборудования.

2.1.2. Инструменты,

материалы, приспособления, используемые при ремонте

Назначение

посадок, допусков, степеней точности, шероховатостей поверхностей деталей

выполнено с позиции их влияния на эксплуатационные свойства редукторов и

согласовано с технологическими возможностями производства редукторов, поскольку

необоснованно высокие требования повысили бы себестоимость редукторов, не

улучшая их качества. Выбранные степени точности наиболее экономичны для

редукторов общего назначения. Использована наиболее распространённая система

отверстия, поскольку сокращается номенклатура дорогих инструментов для

отверстий.

С

целью сокращения номенклатуры применяемых материалов принимаем для шестерни и

колеса, так как передаваемая валом мощность невелика и для достижения лучшей

приработки твёрдость колёс должна быть не более 350НВ. Кроме того, редуктор

должен быть общего назначения, а для таких редукторов экономически

целесообразно применять колёса с твёрдостью меньшей или равной 350НВ. Учитывая,

что число нагружений в единицу времени зубьев шестерни в передаточное число раз

больше числа нагружений зубьев колеса, для обеспечения одинаковой контактной

усталости, механические характеристики материала шестерни должны быть выше, чем

у колеса.

Таблица 4. Приспособления и инструменты

|

Приспособление

и инструмент

|

Область

применения

|

|

Комплект

приспособлений для

разборки,

ремонта, сборки

редукторов

|

Разработка,

сборка и ремонт

редукторов.

|

|

Набор

ключей гаечных с

|

Для

проведения ремонтных

работ

|

|

Набор

гаечных ключей

торцевые

|

-

|

|

Набор

надфилей и

напильников

|

-

|

|

Пассатижи

|

-

|

|

Отвертки

слесарно-монтажные

|

-

|

|

Молотки

слесарные стальные

|

-

|

|

Зубило

|

-

|

|

Кувалда

5 кг

|

-

|

|

Медные

оправки

|

-

|

|

Пневмогайковерт

(2 шт.)

|

|

|

Захват

|

Для

вала редуктора

|

|

Чалочное

приспособление грузоподъемностью 1 т.

|

Для

редукторов

|

|

Коромысло

|

Для

транспортировки колесных пар с редуктором

|

§

Ключи

гаечные с открытым зевом двухсторонние используются для нужд народного

хозяйства и для экспорта.

§

Торцевые

гаечные ключи используются в быту, гараже, автосервисах и при проведении

слесарных работ, когда необходимо работать с труднодоступным резьбовым

соединением, где другой инструмент невозможно использовать. Он отлично подходит

для крепежа, расположенного в углублениях, а также для установки и снятия колес

автомобилей. Для работы в ограниченном пространстве также лучшим будет гаечный

торцевой ключ, так как для него не требуется удлинитель, за счет длинной

рукоятки возможно приложение большего усилия.

§

Надфиль

- инструмент, с помощью которого можно обработать небольшую деталь, где с

помощью обычного напильника это сделать проблематично. Главная отличительная

особенность этого инструмента – это небольшой размер, в каталоге представлены

готовые наборы, включающие инструменты разных размеров. Многие, в том числе

алмазные надфили, имеют специальное порошковое покрытие, которое позволяет

обрабатывать даже такие материалы, как закаленная сталь, керамика, стекло.

§

Напильник

- универсальный инструмент любого мастера: он используется для удаления

заусенцев и зачистки поверхности деталей. Некоторые разновидности напильников

могут также использоваться для заточки цепей бензопил и ручных пил. Кроме того,

инструмент подразделяется на несколько видов: надфили и рашпили, напильники по

металлу и дереву.

§

Пассатижи

— многофункциональный ручной слесарно-монтажный инструмент, предназначенный для

зажима и захвата труб и деталей разных форм.

§

Отвёртка —

ручной слесарный инструмент,

предназначенный для завинчивания и отвинчивания крепёжных

изделий с резьбой,

чаще всего винтов

и шурупов,

на головке которых имеется шлиц (паз). Обычно представляет собой металлический стержень с

наконечником и рукояткой

(пластмассовой или деревянной).

§

Молоток —

небольшой молот,

ударный инструмент, применяемый для забивания гвоздей,

разбивания предметов и других работ.

§

Зубило —

ударно-режущий инструмент для обработки металла или камня. При сообщении зубилу

ударного усилия со стороны бойковой части (затыльника) с помощью молотка,

кувалды, бойка отбойного молотка, рубильного молотка, бетонолома или

перфоратора режущая кромка зубила воздействует на обрабатываемый материал,

разрезая его или раскалывая.

§

Кувалда —

ручной ударный инструмент (двуручный молот), предназначенный для нанесения

исключительно сильных ударов при обработке металла, на демонтаже и монтаже

конструкций. От молотка

и молота

кувалда отличается значительно большей массой бойка, длиной рукоятки.

Кувалда — один из наиболее древних инструментов известных человечеству.

Слово «кувалда» означает «инструмент, которым куют», то есть первоначально это

был инструмент, применявшийся в кузнечном деле.

§

Оправка

- приспособление или вспомогательный инструмент, на котором крепится заготовка или

инструмент (имеющие отверстия) для

обработки на металлорежущих

станках. Бывают цельные

и разжимные, центровые

и консольные. Некоторые

оправки служат для

выправления смятых труб.

§

Пневмогайковерт

предназначен для быстрого закручивания и раскручивания гаек и болтов. Такой

инструмент находит применение в автосервисах, ремонтных мастерских и на

производстве.

§

Чалочные приспособления - приспособления,

применяемые для подъемно-транспортных операций при транспортировании,

изготовлении и выбивке форм, извлечении отливок и т. п. К чалочным

приспособлениям относятся свободные крюки 1, крюки 2, закрепляемые на цепях,

чалочные цепи, цепи с регулируемыми муфтами 3, тросы, балансиры и т. д.

§

Коромысло —

дугообразное деревянное приспособление для ручного ношения двух вёдер и других

грузов. Коромысло кладётся на плечи и верхнюю часть спины и распределяет вес

носимого груза пропорционально по всей поверхности спины.

2.1.3. Разборка

оборудования

Отвинтить

болты разъёма редуктора, вынуть их, надеть шайбы и завинтить гайки. Приподнимая

за монтажные отверстия, снять крышку корпуса редуктора и аккуратно положить её

на стеллаж. Вынуть из проточек корпуса закладные глухие крышки и распорные

втулки. Снять ведущий вал-шестерню с зубчатым колесом первой ступени и

коническими подшипниками.

Редуктор

цилиндрический одноступенчатый разбирают по деталям: вал, зубчатое колесо, и

т.д.

При

разборке редуктора необходимо снять действие консольных нагрузок на концы валов

и отсоединить муфты.

2.1.4. Ремонт основных

частей оборудования

Редукторы

являются одной из основных частей производственного и ремонтного оборудования.

Их характеристики должны соответствовать самым разнообразным требованиям

современной промышленности, а надёжность должна делать возможной их

продолжительную эксплуатацию с минимальными затратами на техническое

обслуживание и ремонт. Для специалистов предприятия конечной целью является

достижение максимальных производительности труда, объёма производства и

надёжности оборудования. Выход из строя редуктора может крайне негативно

сказаться на работе предприятия. Избежать этого поможет проведение активного

технического обслуживания, которое снизит потери времени на ремонт

оборудования, повысит его надёжность и позволит достичь значительной экономии

средств.

2.1.5. Сборка

оборудования

Перед

сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают

маслостойкой краской.

Сборка

производится в следующей последовательности:

На

ведущий вал насаживают мазеудерживающие кольца и шариковые радиальные

однорядные подшипники, предварительно нагретые в масле до 80 - 100°С.

В

ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт

вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают

шариковые радиальные однорядные подшипники, предварительно нагретые в масле.

Собранные

валы укладывают в основание корпуса редуктора и надевают крышку корпуса,

покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком.

После

этого на ведомый вал надевают распорные кольца, в подшипниковые камеры

закладывают пластичную смазку, ставят крышки подшипников с комплектом

металлических прокладок для регулировки.

Перед

постановкой сквозных крышек в проточки закладывают манжеточные уплотнители,

пропитанные горячим маслом.

Проверяют

заклинивание подшипников.

Ввёртывают

пробку маслоспускного отверстия с прокладкой и закрепляют фонарный

маслоуказатель.

Заливают

в корпус масло и закрывают смотровое отверстие крышкой с прокладкой.

2.1.6. Наладка и

испытание

Собранный

редуктор обкатывают и подвергают испытанию на стенде по программе,

устанавливаемой техническими условиями.

Испытание

редуктора производят на стенде под нагрузкой и при разных

оборотах ведущей шестерни.

Испытание

редукторов под нагрузкой может производиться торможением

ведомого вала редуктора механическими или гидравлическими тормозами или

электрическими генераторами.

Для

испытания редуктора был спроектирован и построен специальный стенд.

Рисунок

3 - Стенд для испытания редукторов

Продолжительность

испытания редукторов, имеющих горизонтальное и вертикальное исполнение,

определяется временем, необходимым для достижения базового числа циклов, а для

вертикального исполнения продолжительность испытания должна быть не менее 100

ч, если редуктор испытан в горизонтальном положении.

Продолжительность

испытаний редукторов при перегрузках, в 2 раза превышающих номинальные, в соответствии

с ГОСТ 16162-78 составляет 3 - 10е циклов нагружения быстроходного вала.

Продолжительность

испытания редуктора при полной нагрузке определяется техническими требованиями

на машину, для которой предназначен редуктор.

Стенд

для испытания редукторов (Рисунок 3) работает также по принципу замкнутого

контура. Нагружение зубчатых колес, определение усилий на зубьях и числа

оборотов двигателя и его мощности производят способом, описанным выше. Стенд

позволяет проводить испытания и обкатку типовых редукторов машин.

Стенды,

предназначенные для испытания редукторов, в зависимости от метода создания

нагрузок на зубчатые передачи делятся на два вида: с разомкнутым и с замкнутым

силовым потоком.

Отклонение

нагрузок от расчетных при испытании редукторов и лебедок более чем на 20 % не

допускается.

Методы

выполнения ремонтных работ многообразны:

§

узловой

§

последовательно-узловой

§

«против

потока»

Узловой

метод заключается в замене изношенных узлов агрегата запасными, ранее

изготовленными или отремонтированными. При этом время простоя оборудования

значительно сокращается, так как большая часть ремонтных работ выполняется до

вывода станка в ремонт.

Узловой

метод ремонта заключается в том, что требующие ремонта сборочные единицы (узлы)

оборудования снимают с машины и заменяют запасными (новыми или

отремонтированными). Данный метод наиболее эффективен на предприятиях со

значительным количеством однотипного оборудования, а также в условиях

поточно-массового производства. Метод имеет следующие преимущества: резко

сокращаются простои оборудования в ремонте, время которого в этом случае

затрачивается на снятие узла с машины и установку запасного, что позволяет

сохранить режим производственного цикла; появляется возможность

централизованного ремонта узлов на специализированных рабочих местах,

оснащенных необходимыми (в том числе специальными) инструментами и

приспособлениями; возрастает экономическая целесообразность механизации

ремонтных работ; полнее используются мощности ремонтно-механического цеха;

возникает возможность специализации рабочих по выполнению определенных работ;

повышается качество ремонта и снижается его себестоимость.

При

последовательно-узловом методе изношенные узлы агрегата ремонтируются не

одновременно, а последовательно с использованием перерывов в работе агрегатов.

Этот метод используется для ремонта оборудования, имеющего конструктивно

обособленные узлы (агрегатные станки).

Последовательно-узловой

метод заключается в том, что все сборочные единицы (узлы) машины

последовательно, с интервалами по времени, подвергают ремонту. Он используется

в основном при капитальном ремонте наиболее загруженного оборудования,

значительный простой которого по условиям производства недопустим. Применяется

для подъемно-транспортных машин, обслуживающих весь цех, а также для оборудования,

узловой метод ремонта которого экономически нецелесообразен вследствие

потребности в дорогостоящих запасных узлах.

В ряде случаев экономически обосновано сочетание узлового и поузлового ремонтов

оборудования.

Метод

«против потока» используется для ремонта поточноавтоматизированных линий и

требует серьезной подготовительной работы.

2.3. Техника

безопасности при ремонте оборудования

При

техническом обслуживании редуктора необходимо соблюдать технику безопасности.

Работать только с исправным инструментом, в проветриваемом помещении, в

специальной одежде. При проливании масла на пол удалять его надо с помощью

опилок или песка. Не курить рядом с местом проведения ремонтных работ, а также

не использовать в близи сварочный аппарат и другие агрегаты которые могут

вызвать воспламенение масла. Отработанное масло сливается в специальные сосуды,

после чего сдаётся на вторичную переработку. После окончания работы положить

инструменты на их рабочее место хранения.

Основными

требованиями безопасности к технологическим процессам являются устранение

непосредственно контакта работающих с факторами, оказывающими вредное действие:

незащищенные подвижные элементы производственного оборудования; повышенная

запыленность и загазованность воздуха рабочей зоны; повышенный уровень шума и

вибраций на рабочем месте; недостаточная освещенность рабочей зоны.

2.4. Экологический

контроль

Экологический

контроль означает проверку соблюдения хозяйствующими или иными субъектами

требований экологического законодательства. Это одно из наиболее масштабно

применяемых средств управления охраной окружающей среды.

В

настоящее время идёт интенсивное расширение номенклатуры производимых изделий и

увеличение общего их количества. Наряду с этим возрастают требования к качеству

изделий. Это ведёт за собой необходимость повышения точности технологического

оборудования, его мощности, быстродействия, степени автоматизации и

экологической чистоты всей производственной системы.

2.5. Экономический

расчет

Экономическая

эффективность ремонта выражается в виде сравнения стоимости нового оборудования

со стоимостью ремонта этого оборудования.

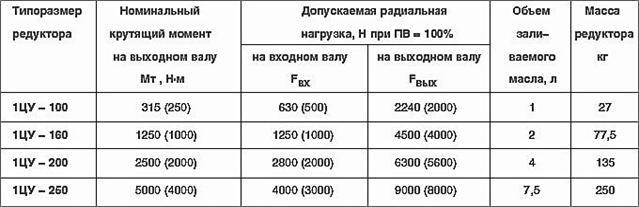

Таблица 6. Технические характеристики

Рассчитываем по формуле Э=П-ЗП (доп.

радиальная нагрузка):

1.

1ЦУ-100:

1)

2240-630=1610

руб.

2)

2000-500=1500

руб.

3)

1610-1500=110

руб.

2.

1ЦУ-160:

1)

4500-1250=3250

руб.

2)

4000-1000=3000

руб.

3)

3250-3000=250

руб.

3.

1ЦУ-200:

1)

6300-2800=3500

руб.

2)

5600-2000=3600

руб.

3)

3600-3500=100

руб.

4.

1ЦУ-250:

1)

9000-4000=5000

руб.

2)

8000-3000=5000

руб.

3)

5000-5000=0

руб.

5.

Итог:

250-110/100-0=248,90

руб.

Рассчитываем по формуле  (ном.

крутящий момент – объем заливного масла * масса редуктора):

(ном.

крутящий момент – объем заливного масла * масса редуктора):

1.

1ЦУ-100:

1)

315-1*27=288

руб.

2)

250-1*27=223

руб.

3)

288-223=65

руб.

2.

1ЦУ-160:

1)

1250-2*77,5=1095

руб.

2)

1000-2*77,5=845

руб.

3)

1095-845=250

руб.

3.

1ЦУ-200:

1)

2500-4*135=1960

руб.

2)

2000-4*135=1460

руб.

3)

1960-1460=500

руб.

4.

1ЦУ-250:

1)

5000-7,5*250=3125

руб.

2)

4000-7,5*250=2125

руб.

3)

3125-2125=1000

руб.

5.

Итог:

250-65+1000-500=685

руб.

Рассчитываем

итоги по формуле Э=П-ЗП:

685-248,90=436,10

руб.

Заключение

В

результате выполнения задания по курсовой работе была разработана типовая

конструкция одноступенчатого цилиндрического редуктора общего назначения.

Данный редуктор предназначен для длительной работы.

Выполнение

задания разделено на 2 части. Первой частью является теоретическая часть, а

второй – технологическая часть.

Теоретическая

часть состоит из трёх пунктов:

§

Назначение,

принцип действия, устройство оборудования

§

Неисправности

оборудования, причины и способы устранения

§

Техническое

обслуживание редуктора

Технологическая

часть состоит из 10 пунктов:

§

Выбор

вида ремонта

§

Инструменты,

материалы, приспособления, используемые при ремонте

§

Разборка

оборудования

§

Сборка

оборудования

§

Наладка

и испытание

§

Передовые

методы ремонта

§

Техника

безопасности при ремонте оборудования

§

Экологический

контроль

§

Экономический

расчет

В

первой (теоретической) части я узнал, что такое редуктор: редуктор – это

механизм, который состоит из зубчатых и червячных передач, а ещё я изучал

назначение редуктора, принцип действия и устройство оборудования, что

предназначены для использования в приводах различных машин и

механизмах, для изменения крутящих моментов и частоты вращения; неисправности

оборудования, причины и способы устранения, и техническое обслуживание

оборудования – про процесс изготовления изделий машиностроения и т.д.

Во

второй (технологической) части - выбор вида ремонта; инструменты, материалы,

приспособления, используемые при ремонте; разборку и сборку оборудования;

ремонт основных частей оборудования; наладку и испытание, как испытывают

редуктор; передовые методы ремонта – это узловой, последовательно-узловой и

«против потока»; технику безопасности при ремонте оборудования, что запрещается

и что разрешается; экологический контроль, а также я рассчитал экономический

расчет и добавил рисунки.

Список

литературы

Основные источники:

1.

Гузенков

П.Г. Детали машин. 2-е издание М. Высшая школа, 2012 г.

2.

Детали

машин А.Т. Бутурин, Г.М. Цукович, Б.Б. Панич и др. 6-е издание М.,

Машиностроение, 2016 г.

3.

Детали

машин. Атлас конструкций. Под пред. Д.Н. Тешитова М., Машиностроение, 2016 г.

4.

Дружинин

Н.С. Цылбов П.П. Выполнение чертежей по ЕСКД. М., Издательство стандартов 2015 г.

5.

Дунаев

П.Ф. Конструирование узлов изделий машин. М., Высшая школа, 2016 г.

6.

Курсовое

проектирование деталей машин. Г.М. Цукович, В.А. Киселев, С.А. Чернавский и др.

6-е издание М., Машиностроение 2012 г.

7.

Сборник

задач и примеров расчета по курсу детали машин. Г.М. Цукович, В.А. Киселев,

С.А. Чернавский и др. 4-е издание, М., Машиностроение 2014 г.

8.

Чернилевский

Д.В. Панич Б.Б. Курсовое проектирование одноступенчатых редукторов. М., Высшая

школа, 2015 г.

9.

Анурьев

В.И. "Справочник конструктора машиностроителя" М.: Машиностроение 2016

г.

10.

Васильев

В.З. "Справочные таблицы по деталям машин" М.: Машиностроение 2016 г.

11.

Дунаев

П.Ф. "Детали машин. Курсовое проектирование" М.: Высшая школа 2012 г.

12.

Чернавский

С.А. "Курсовое проектирование деталей машин" М.: Машиностроение 2014

г.

13.

Игнатов

А. П., Новокшонов К. В., Пятков К. Б. “ВАЗ 21213-21214i – устройство и

эксплуатация” 2016 г.

14.

Ершов

Б. В., Юрченко М. А. “Легковые автомобили ВАЗ, конструкция и техническое

обслуживание” 2013 г.

15.

Автолада

– Тольятти “ВАЗ, руководство по ремонту” 1989 г.

16.

”Устройство

автомобиля”, “Т.О. автомобиля” 2012 г.

17.

А.Е.

Шейнблин: «Курсовое проектирование деталей машин». Калининград «Янтарный сказ» 2014

г.

18.

С.А.

Чернавский: «Курсовое проектирование деталей машин». Москва «Машиностроение» 2016

г.

19.

Дунаев

П.Ф., Леликов О.П. Конструирование узлов и деталей машин, - М.: Высшая школа, 2015

г.

20.

Кузьмин

А.В., Чернин И.М., Козинцов Б.С. Расчёты деталей машин, - Мн.: Вышэйшая школа, 2016

г.

21.

Скойбеда

А.Т. Детали машин и основы конструирования. – Мн.: Вышэйшая школа, 2012 г.

22.

Чернавский

С.А. Курсовое проектирование деталей машин - М.: Машиностроение, 2016 г.

23.

Шейнблит

А.Е. Курсовое проектирование деталей машин. – М.: Высшая школа, 2012 г.

Дополнительные

источники:

1.

«Редукторы

цилиндрические, коническо-цилиндрические, горизонтальные. Руководство по

эксплуатации». Майкопский редукторный завод «Зарем», 2012 г.

2.

«Промышленные

редукторы. Руководство по обслуживанию и ремонту». Немецкая химическая компания

«Henkel», 2016 г.

Интернет-ресурсы:

1.

http://add.coolreferat.com/

2.

http://region-privod.ru/

3.

http://zaoreduktor.ru/

4.

http://myfta.ru/

5.

http://reductor58.ru/