Конструкции станочных и контрольных приспособлений, используемые в технологическом процессе

Министерство образования и науки

Российской Федерации

Государственное образовательное

учреждение

высшего профессионального образования

«Владимирский Государственный

Университет

имени Александра Григорьевича и

Николая Григорьевича Столетовых»

Кафедра технологии машиностроения

Отчет

По преддипломной практике

Выполнил(а):

М.В.

Николаева

Гр. ЗТу-109

2013

1. Технологическая часть

.1 Служебное назначение и условия работы изделия

Масляный насос 30-1704025А

ООО «ВМТЗ» с 2011 года выпускает новую высоко унифицированную линейку

тракторов класса 0,6т -1,4т мощностью 30-85л.с.

Новая линейка тракторов ООО «ВМТЗ»

Трактора имеют современный дизайн, улучшенную обзорность рабочей зоны. В

комплекте с навесным и прицепным оборудованием они предназначены для

коммунальных, дорожно-строительных и транспортировочных работ. Трактора можно

широко использовать в сельском хозяйстве, навесная система позволяет крепить

большую часть почвообрабатывающего и посевного оборудования.

ТК и 50ТК - Универсально-пропашные тракторы предназначены для

предпосевной обработки почвы, посева, ухода за посевами, междурядной обработки,

работы на фермах, в садах, виноградниках и транспортных работах Мощность 30 и

50л.с. соответственно.

ТК - Коммунальный трактор с передним ведущим мостом, мощность 60л.с. с

навесным оборудованием для уборки городских улиц.

ТК - Универсальный энергонасыщенный трактор с передним ведущим мостом,

мощность 85л.с. Может агрегатироваться с рядом сельхозмашин предназначенных для

тракторов класса 0,9-1,4.

Самоходное шасси 50СШ предназначено для использования в качестве

универсального транспортного средства, а также для монтажа различного

оборудования при выполнении специальных работ в сельском хозяйстве и

промышленности, мощность 45л.с.

На базе вышеуказанных машин выпускаются трактора для коммунальных работ,

фрезерно-роторный снегоочиститель, фронтальный гидравлический погрузчик и

самопогрузчик.

В моторостроительном производстве завод выпускает двух, трех, и четырех

цилиндровые двигатели воздушного охлаждения с непосредственным впрыском топлива

Д120, Д130, Д130Т, Д144, Д145Т мощностью от 30 до 85л.с.

Двигатели устанавливаются на трактора и самоходные шасси классов от 0,6

до 1,4т и могут использоваться в качестве силовых агрегатов в составе других

машин.

Масляный насос входит в состав системы смазки тракторов семейства ВМТЗ и

предназначен для обеспечения циркуляции масла. Система смазки состоит из

масляного насоса с его приводом, манометра и масляного фильтра.

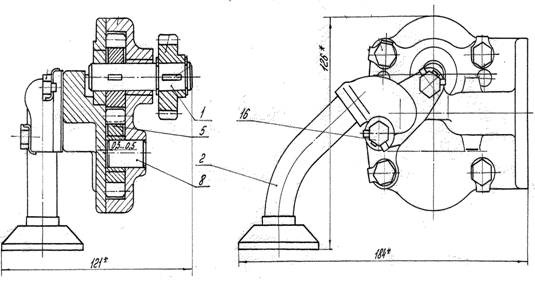

Рис.1 Масляный насос

заготовка деталь технологический автоматизация

Масляный насос шестеренчатого типа состоит из корпуса, крышки и двух

шестерен (ведущей и ведомой). Ведущая шестерня насоса фиксируется шпонкой на

валике, а ведомая свободно вращается на оси, запрессованной в корпус насоса.

Масляный насос через маслоприемник засасывает масло из картера и подает

его в масляный фильтр. После очистки масло поступает по специальным каналам к

подшипникам.

Деталь 30-1704026 Корпус насоса относится к классу корпусных деталей и

служит для установки осей с шестернями масляного насоса, а также создания

полостей всасывания и нагнетания перекачиваемой жидкости.

Рис.2 Корпус насоса

Деталь имеет следующие поверхности:

1. Основные, определяющие положение детали в узле:

-

опорная плоскость Д и два отверстия Ø8Н8( ),используются для установки корпуса на крышке

масляного насоса;

),используются для установки корпуса на крышке

масляного насоса;

.

Рабочие, выполняющие определенные функции:

отверстия

Ø15( ) и Ø15(

) и Ø15( ),

используются для установки валика ведущей шестерни масляного насоса и оси

ведомой шестерни;

),

используются для установки валика ведущей шестерни масляного насоса и оси

ведомой шестерни;

торец

Г и две цилиндрические поверхности Æ48,75( ) для создания полостей всасывания и нагнетания

перекачиваемой жидкости;

) для создания полостей всасывания и нагнетания

перекачиваемой жидкости;

4

резьбовых отверстия М8-7Н для крепления корпуса на крышке масляного насоса.

.

Свободные - все остальные поверхности детали, не соприкасающиеся с

поверхностями других деталей и предназначенные для соединения основных, вспомогательных

и исполнительных поверхностей между собой с образованием совместно необходимой

для конструкции формы.

Химический состав, физические и механические свойства материала детали

Деталь 30-1704026 Корпус насоса изготавливается из СЧ 15 ГОСТ1412-85.

Чугун СЧ 15 - ГОСТ1412-85. (цифрами обозначается предел прочности при

растяжении в кгс/мм²). Чугун - сплав железа с углеродом С >2.14%. Графит

придает излому чугуна серый цвет, поэтому чугун называют серым. Серый чугун

(технический) представляет собой сплав Fe-Si-C, содержащий в качестве

постоянных примесей Mn, P и S. Он является самым распространенным материалом

для изготовления различных машиностроительных деталей. Отливки из серого чугуна

меньше подвержены короблению и образованию трещин.

Серый чугун СЧ15 относится к ферритным серым чугунам, т.е. имеет

малопрочную ферритную основу, сильно ослабленную большим количеством крупных

включений пластинчатого графита. К достоинствам этого чугуна относится то, что

он обладает хорошими литейными свойствами, дешевизной и хорошей

обрабатываемостью. Из него изготовляют отливки неответственного назначения:

грузы, крышки, рукоятки, плиты для полов и т.д.

Химический состав серого чугуна СЧ15.

Таблица 1.1.

|

С %

|

Si %

|

Mn %

|

Cr %

|

Ni %

|

P %

|

S %

|

|

3.0-3.3

|

1.3-1.7

|

0.8-1.7

|

0.15-0.3

|

0.5

|

0.04

|

0.015

|

Физические свойства:

Плотность 7,0*10³кг/м³

Коэффициент линейного расширения 9,8*10^-6

Механические свойства:

Временное сопротивление разрыву σв = 150Н/мм²

Разрушающее напряжения при статическом изгибе σи = 400Н/мм²

Разрушающее напряжения при сжатии σсж = 750Н/мм²

Для снятия литейных напряжений и стабилизации размеров чугунные отливки

отжигают при 500-600 °С. В зависимости от формы и размеров отливки выдержка при

температуре отжига составляет 2-10 ч. Охлаждение после отжига медленное, вместе

с печью. После такой обработки механические свойства изменяются мало, а

внутренние напряжение снижается на 80-90 %. Твердость чугуна СЧ15 163…241 НВ,

что характеризует его хорошую обрабатываемость.

Технические условия на деталь

1. НВ 163…229.

2. Отклонение от плоскостности поверхности Д не более 0,03мм.

3. Биение

поверхностей Ø15( ) и Ø15(

) и Ø15( )

относительно поверхностей Г и Д не более 0,05мм.

)

относительно поверхностей Г и Д не более 0,05мм.

. Отклонение

от параллельности поверхностей Ø15( ) и Ø15(

) и Ø15( )не более

0,04мм на длине 100мм.

)не более

0,04мм на длине 100мм.

. Биение

поверхностей Æ48,75( )

относительно поверхностей Б и В не более 0,05мм.

)

относительно поверхностей Б и В не более 0,05мм.

. Допуск

на расположение осей 4-х резьбовых отверстия М8-7Н не более 0,25мм.

. Неуказанные

предельные отклонения Н14, h14, ± .

.

. Шероховатость

фасок Ra20.

. Выступание

втулки за плоскости Г и Е недопускается.

. Размер

в квадратных скобках выполнить после сборки по чертежу

30-1704043.

1.2 Способ получения заготовки детали

На базовом предприятии заготовку детали 30-1704026 Корпус насоса получают

методом литья в оболочковую форму. Особенностью литья в оболочковую форму

является применение тонкостенных (8-12мм) форм и стержней, изготовляемых из

смеси песка и синтетической, твердеющей при нагреве, смолы. К достоинствам

метода относятся повышенная размерная точность и высокое качество поверхности

отливки. Метод литья рекомендуется в крупносерийном и массовом производстве

отливок массой до 10-15кг сложных по форме и тонкостенных деталей.

Плоскость разъема литейной формы совпадает с опорной плоскостью детали.

Припуски на механическую обработку составляют 2…3мм.

Для снятия литейных напряжений и стабилизации размеров чугунные отливки

отжигают при 500-600°С. В зависимости от размеров отливки выдержка при

температуре отжига составляет 2-10 ч. Охлаждение после отжига медленное, вместе

с печью. После такой обработки внутренние напряжения снижаются на 80-90 %.

Коэффициент использования материала равен:

|

Масса заготовки Мз=

|

0,9кг

|

|

Масса детали Мд=

|

0,615кг

|

|

Коэффициент использования

материала  =0,68 =0,68

|

полученное значение Ким находится в пределах установленных нормативными

требованиями.

Технические условия на заготовку.

. Материал - заменитель CЧ20 ГОСТ 1412-85

. Точность отливки 10-0-0-9 ГОСТ 26645-85.

. Смещение по разъему не более 1,6 мм.

. Неуказанные литейные уклоны 2 , радиусы 3 мм.

. На обработанных поверхностях не допускаются:

а) раковины в скоплениях глубиной 1 мм, наибольшим измерением более2 мм,

не доходящие

до краев ближе 3 мм.

б) на поверхностях Г, Д и Ж раковины, засоры и другие литейные дефекты.

. Допускается остаток залива по линии разъема, выров высотой не более 2

мм, толщиной не более 2 мм

или переточка до 2 мм.

. Допускается пригар в радиусах закруглений и переходов, неудаляемый

дробеметной очисткой.

. На необрабатываемых поверхностях не допускаются раковины глубиной более

1 мм, наибольшим

измерением более 3 мм при расстоянии между ними менее 25 мм, остаток

питателя высотой более 2 мм

или вырыв глубиной более 2 мм.

. Допускается исправление литейных дефектов композитными материалами

методом холодной заварки по И 252210.00525.

. Маркировать вогнутым шрифтом h5 ГОСТ 2.304-31 номер детали и

наименование завода-изготовителя.

. Отливку грунтовать ГФ-0119 ГОСТ 23343-78.

1.3 Технологический процесс механической

обработки детали

Заводской технологический процесс механической обработки изготовления

детали 30-1704026 Корпус насоса разработан для условий серийного производства.

Общий план обработки детали 30-1704026 Корпус насоса соответствует

типовому технологическому процессу обработки деталей типа «корпус»

Деталь обрабатывается на фрезерно-сверлильном станке с ЧПУ за два

установа.

Таблица 1.2.

Заводской маршрут обработки детали

|

Номер операции

|

Наименование операции

|

Оборудование

|

Содержание операции

|

Разряд

|

Тшт. (мин)

|

005 Фрезерно-сверлильная

с ЧПУ Фрезерно-сверлильно-расточной горизонтальный 4-х-координатный

обрабатывающий центр ИР-500 Первый установ: 1. Обработка отверстия под

втулку Ø19( );

);

.

Запрессовывание в отверстие Ø15

втулки;

.

Обработка плоскости Д;

.

Центровка 7ми отверстий

.

Обработка 2-х отверстий Ø7,8Н11

.

Обработка 4-х отверстий под резьбу М8-7Н

.

Обработка внутренней плоскости Г;

.

Обработка отверстия Ø15( );

);

.

Обработка отверстия во втулке Ø15( );

);

.

Расточка поверхностей Æ48,75( );

);

.

Нарезка резьбы М8-7Н в 4-х отв.

Второй

установ:

.

Обработка плоскости бобышки Æ30;

|

418,4

|

|

|

|

|

010

|

Промывка

|

Моечная машина ВТЗ Проект

1320

|

Промыть детали.

|

1

|

0,32

|

|

015

|

Контроль приемочный

|

Стол контрольный Проект

1610

|

Контроль качества детали.

|

4

|

1,87

|

|

|

|

ИТОГО:

|

|

14,240

|

1.4 Оборудование применяемое в ТП

Деталь 30-1704026 Корпус насоса в базовом производстве обрабатывается на

горизонтальном обрабатывающем центре ИР-500 за два установа.

Горизонтальный обрабатывающий центр ИР-500 - одна из самых

распространённых моделей обрабатывающих центров на территории бывшего СССР,

позволяющая производить фрезерование и расточку корпусных деталей средних

размеров

ИР-500 предназначен для фрезерования, сверления и выполнения расточных

работ заготовок любых форм и из любых материалов - от чугуна до сплавов цветных

металлов, пластмасс. Широкие диапазоны частот вращения шпинделя и скоростей

подач, наличие поворотного стола, высокая степень автоматизации вспомогательных

работ расширяют технологические возможности станков и позволяют использовать их

в составе гибких производительных систем. Обрабатывающий центр с ЧПУ ИР-500

ПМФ4 оснащён контурной системой программного управления и автоматической сменой

инструмента и столов-спутников. Дискретный стол станка ИР-500 (число позиций

120 х 3о), габариты стола 500х500 мм, система ЧПУ фирмы «FANUC»..

Таблица 1.3.

Характеристика оборудования

|

Номер операции

|

Наименование операции

|

Модель оборудования

|

Характеристика станка

|

Мощность кВт

|

Примечание

|

|

005

|

Фрезерно-сверлильная с ЧПУ

|

ИР-500

|

Фрезерно-сверлильно-расточной

4-х-координатный обрабатывающий центр с ЧПУ

|

22

|

Морально и физически

устаревший станок. Типоразмер станка не соответствует габаритам детали и

сложности обработки.

|

|

010

|

Промывка

|

Проект №1320

|

Моечная машина проходного

типа

|

8,7

|

Морально устаревшее

оборудование, спроектировано и изготовлено на базовом предприятии.

|

1.5 Конструкции станочных и контрольных

приспособлений, используемые в ТП

Станочные приспособления специальные, с ручным зажимом детали.

Режущий инструмент: фреза концевая напайная с пластинками из твердого

сплава ВК6, сверла, зенкера, развертки и метчики из быстрорежущей стали (Р6М5).

Измерительный инструмент: для неответственных параметров (14 квалитет и

грубее) штангенциркуль, для ответственных параметров предельные калибры

(пробки, скобы, шаблоны) для контроля параметров пространственных отклонений

используются специальные контрольные приспособления.

1.6 Средства автоматизации производства,

используемые в цеху

Транспортировка заготовок в таре 1ЯН-1283 грузоподьемностью 1т между

рабочими местами производится с помощью электропогрузчика. Для установки

деталей и приспособлений на станок массой более 12кг используется консольный

кран грузоподьемностью 250кг. В цех тара с заготовками привозится с помощью

автопогрузчиков. Транспортировка стружки от станка к приямку накопителю производится

вручную на тележке. Установка и снятие деталей массой менее 12кг со станка

производится вручную.

1.7 Планировка участка и компановка цеха

.7.1 Компоновка цеха

Базовым цехом для производства детали 30-1704026 Корпус насоса -является

тракторосборочный корпус (ТСК), участок обрабатывающих центров.

Участок обрабатывающих центров размещается в одноэтажном производственном

здании, состоящем из унифицированных типовых секций.

Здание каркасного типа. Колонны железобетонные сдвоенные, имеют

прямоугольное сечение 400*600мм. Пролеты перекрыты железобетонными фермами

Основные параметры здания :

Ширина пролета L=18м.

Шаг колонн t=12м.

Высота Н=10,4м

Пролеты расположены вдоль здания.

Крайние колонны имеют шаг 6метров.

Таблица 1.4

Состав оборудования на Участке обрабатывающих центров ТСК

|

Наименование

|

Модельу

|

Количество

|

|

Обрабатывающий центр

|

ИС800

|

3

|

|

Обрабатывающий центр

|

ИР500

|

4

|

|

Обрабатывающий центр

|

ИР320

|

3

|

|

|

10

|

Компоновка цеха разработана по схеме продольного зонирования.

Функциональные зоны располагаются последовательно вдоль здания от его бокового

фасада. Центральную часть здания занимает участок обрабатывающих центров. Он

отделен от других участков и служб магистральным проездом.

Места складирования заготовок и готовых деталей располагаются у станков.

Межоперационная транспортировка деталей на участке производится в таре 1ЯН-1283

грузоподьемностью 1т электропогрузчиком

Готовая продукция отправляются в сборочный цех в таре на тракторной

тележке.

1.7.2 Планировка участка

Рис.3 Участок обрабатывающих центров

На участке обрабатываются корпусные детали двигателей и тракторов новых

моделей семейства ВМТЗ Средних и крупных размеров массой от 0,5кг до 70кг.

Обрабатываемый материал - конструкционная сталь, серый чугун, алюминиевые сплавы.

Заготовки - отливки стальные, чугунные, алюминиевые, поковки стальные.

Оборудование на серийном участке располагается группами по типоразмеру

станков и имеет продольное размещение относительно направления межоперационной

транспортировки детали (см. Планировку участка). Моечная машина на участке

отсутствует, при необходимости использую моечную машину сборочном участке.

Слесарный верстак отутствует. Контрольный пост расположены отдельно от

механообрабатывающих станков. Площадь участка 330 м².

2. Рекомендации по совершенствованию ТП,

технологической оснастке, средствам автоматизации

Можно отметить следующие достоинства базового техпроцесса:

- высокая концентрация обработки;

- использование многоцелевого фрезерно-сверлильного станка с

ЧПУ.

Выявленные недостатки технологического процесса:

а) применение морально и физически устаревшего оборудования;

б) применение устаревших режущий инструмент и инструментальных материалов

без износостойких покрытий не позволяет использовать прогрессивные режимы

резания.

в) используемое оборудование не соответствует размерам детали и сложности

обработки.

Предлагаемые направления модернизации технологического процесса.

. Применение современного многоцелевого токарного оборудования с ЧПУ для

обработки детали, соответствующего габаритам детали. Предлагается обрабатывать

Корпус насоса на гибкой производственной системе (ГПС), состоящей из

обрабатывающих центров фирмы «Мазак» объединенных паллетной транспортной

системой.

. Использование современных режущих инструментов, позволяющих повысить

точность получаемых размеров и сократить трудоемкость обработки детали.

С учетом того, что на участке обрабатывающих центров производится

обрабатываемая корпусных деталей в условиях крупносерийного производства

предлагается использовать гибкую производственную систему (ГПС) базе станков

японской фирмы Mazak состоящей вертикальных и горизонтальных обрабатывающих

центров UN-600V и UN-600Н

объединенных паллетной транспортной системой.выпускает серию высокоскоростных

станков с линейными приводами, обеспечивающих производительность, требуемую в

крупносерийном и массовом производстве. При этом станки обладают гибкостью,

свойственной обычным станкам с ЧПУ, что позволяет быстро переходить на выпуск

новой продукции.

Использование ГПС для обработки корпусных деталей позволит минимизировать

трудозатраты на изготовление деталей.

Обработку детали 30-1704026 Корпус насоса предлагается производить на

вертикальном 3-х координатном многофункциональном обрабатывающем центре UN-600V японской фирмы «MAZAK». Рабочая поверхность стола 400*400. Мощность главного привода 10кВт.

Общая мощность станка 25кВт. Емкость инструментального магазина 20

инструментов. Время смены инструмента 2сек.

3. Номенклатура деталей изготавливаемых в

проектируемом цехе

В ТСК производится обработка деталей тракторов ООО «ВМТЗ» класса 0,6т

-1,4т - 30ТК; 50ТК; 60ТК; 85ТК и самоходного шасси 50СШ

Таблица 1.5

Перечень деталей, предлагаемых к изготовлению в проектируемом цеху

|

Номер и наименование детали

|

Кол-во в комплек-те.

|

|

На деталь

|

|

На комплект

|

|

|

Труд. Час

|

Вес дет. кг

|

Вес заг. Кг

|

Труд. Час

|

Вес дет. кг

|

Вес заг. Кг

|

|

Участок корпусов

|

|

|

|

|

|

|

|

|

Т30.40.015 - корпус

рулевого механизма

|

1

|

0,56

|

2,1

|

2,3

|

0,56

|

2,1

|

2,3

|

|

Т25Б.30.212В - кронштейн

полурамы

|

1

|

3,63

|

18,2

|

20,5

|

3,63

|

18,2

|

20,5

|

|

25.57.201 - корпус

|

1

|

1,80

|

41,8

|

53,0

|

1,80

|

41,8

|

53,0

|

|

Т25Б.22.101Б - корпус

|

1

|

0,43

|

8,0

|

9,0

|

0,43

|

8,0

|

9,0

|

|

Т25Б-2301022Б - корпус

|

1

|

1,56

|

17,0

|

23,8

|

1,56

|

17,0

|

23,8

|

|

Т35А-2306014Б2 - корпус

|

1

|

1,78

|

15,0

|

21,4

|

1,78

|

15,0

|

21,4

|

|

Т35А-1802036 - корпус

|

1

|

1,36

|

11,9

|

18,0

|

1,36

|

11,9

|

18,0

|

|

Т30.68.101Б - кронштейн

|

1

|

1,25

|

1,3

|

2,1

|

1,25

|

1,3

|

2,1

|

|

Т30.38.101 - рукав

|

2

|

1,12

|

1,3

|

2,1

|

2,24

|

2,6

|

4,2

|

|

ИТОГО:

|

|

|

|

|

14,61

|

117,9

|

154,3

|

|

Участок стаканов, гнезд,

фланцев

|

|

|

|

|

|

|

|

|

Т35.37.141А-10 - опора

диффер.

|

1

|

0,76

|

7,9

|

10,8

|

0,76

|

7,9

|

10,8

|

|

14.41.111 - муфта

|

1

|

0,12

|

1,8

|

2,4

|

0,12

|

1,8

|

2,4

|

|

А25.32.101 - диск нажимной

|

2

|

0,27

|

6,5

|

7,8

|

0,55

|

13,0

|

15,6

|

|

А52.32.201 - диск нажимной

|

2

|

0,28

|

5,5

|

6,7

|

0,55

|

11,0

|

|

Т25Б.31.130Б - опора

передняя

|

2

|

2,19

|

6,8

|

9,0

|

4,38

|

13,6

|

18,0

|

|

Т25Б.31.124В - опора задняя

|

1

|

2,48

|

8,8

|

11,2

|

2,48

|

8,8

|

11,2

|

|

Т25Б.31.121 - крышка

|

1

|

0,14

|

1,0

|

1,2

|

0,14

|

1,0

|

1,2

|

|

Т35А - 2301042 - крышка

|

1

|

0,24

|

1,3

|

1,8

|

0,24

|

1,3

|

1,8

|

|

Т35А -1802062 - крышка

стакана

|

1

|

0,59

|

0,5

|

1,2

|

0,59

|

0,5

|

1,2

|

|

Т35А - 2303025 - стакан

|

2

|

0,62

|

0,9

|

1,5

|

1,24

|

1,8

|

3,0

|

|

Т25Б - 1802038 - стакан

|

2

|

1,60

|

2,9

|

4,6

|

3,19

|

5,8

|

9,1

|

|

Т25Б.31.128Б - муфта

|

1

|

0,46

|

3,0

|

4,5

|

0,46

|

3,0

|

4,5

|

|

Т25Б.41.109 - гнездо

|

1

|

0,11

|

0,8

|

1,7

|

0,11

|

0,8

|

1,7

|

|

7.39.113 - стакан

|

1

|

0,22

|

3,5

|

5,0

|

0,22

|

3,5

|

5,0

|

|

ИТОГО:

|

|

|

|

|

15,03

|

73,79

|

98,80

|

|

Участок валов и осей

|

|

|

|

|

|

|

|

|

Т35А - 2303042 - полуось

|

2

|

1,48

|

3,2

|

4,8

|

2,97

|

6,4

|

9,6

|

|

Т35А - 2301063 - вал

|

1

|

0,48

|

1,0

|

1,7

|

0,48

|

1,0

|

1,7

|

|

14.41.101Б1 - вал

|

1

|

0,41

|

3,2

|

4,5

|

0,41

|

3,2

|

4,5

|

|

14.41.102 - вал

|

1

|

0,66

|

2,6

|

3,2

|

0,66

|

2,6

|

3,2

|

|

Т35А - 2306092 - ось

|

2

|

1,91

|

6,1

|

11,0

|

3,82

|

12,2

|

22,0

|

|

Т25Б - 1802044Г - вал

|

1

|

1,81

|

4,4

|

7,6

|

1,81

|

4,4

|

7,6

|

|

А25.39.108 - ось

|

2

|

1,15

|

10,0

|

12,0

|

2,30

|

20,0

|

24,0

|

|

Т25Б.21.102 - вал

|

1

|

1,26

|

1,7

|

2,7

|

1,26

|

1,7

|

2,7

|

|

Т25Б.21.219 - вал

|

1

|

0,77

|

1,3

|

2,3

|

0,77

|

1,3

|

2,3

|

|

А25Б.22.105 - вал

|

1

|

0,33

|

0,6

|

0,9

|

0,33

|

0,6

|

0,9

|

|

ИТОГО:

|

|

|

|

|

14,81

|

53,4

|

78,5

|

|

Участок вилок

|

|

|

|

|

|

|

|

|

Т35А - 2304024 - вилка

|

2

|

1,03

|

2,0

|

3,1

|

2,05

|

4,1

|

6,2

|

|

Т25Б.31.146Б - рычаг правый

|

1

|

0,86

|

2,9

|

4,3

|

0,86

|

2,9

|

4,3

|

|

Т25Б.31.147Б - рычаг левый

|

1

|

0,99

|

4,4

|

5,9

|

0,99

|

4,4

|

5,9

|

|

Т30.37.110 - рычаг реверса

|

1

|

0,86

|

3,9

|

4,5

|

0,86

|

3,9

|

4,5

|

|

Т35А - 2201022Б - вилка

|

1

|

0,37

|

2,0

|

2,8

|

0,37

|

2,0

|

2,8

|

|

Т35А - 2304028 - вилка

двойная

|

2

|

0,33

|

2,0

|

2,5

|

0,66

|

4,0

|

5,0

|

|

Т35А - 2306094 - вилка

|

2

|

1,70

|

1,6

|

2,6

|

3,41

|

3,2

|

5,2

|

|

Т35.56.202 - вилка раскоса

|

1

|

0,93

|

1,5

|

1,7

|

0,93

|

1,5

|

1,7

|

|

Т30.37.182 - вилка

|

1

|

0,20

|

1,4

|

1,8

|

0,20

|

1,4

|

1,8

|

|

Т30.21.167 - вилка

|

1

|

0,67

|

0,5

|

0,7

|

0,67

|

0,5

|

0,7

|

|

Т30.21.226-10 - вилка

|

1

|

0,20

|

0,3

|

0,7

|

0,20

|

0,3

|

0,7

|

|

Т30.37.105А - вилка

|

1

|

0,26

|

0,7

|

1,3

|

0,26

|

0,7

|

1,3

|

|

А25.37.061 - вилка

|

1

|

0,11

|

0,3

|

0,5

|

0,11

|

0,3

|

0,5

|

|

ИТОГО:

|

|

|

|

|

11,56

|

29,1

|

40,6

|

4. Информация по экономическим вопросам

Таблица 1.6

Стоимость материально-технических ресурсов

|

Наименование

|

Величина

|

|

Цена 1 м2 производственной

площади, т. р.

|

22

|

|

Цена 1 кВт∙ч

электроэнергии, р.

|

2,5

|

|

Цена сжатого воздуха за

1000 м3, р.

|

430,1

|

|

Вода горячая за 1 Гкал, р.

|

674,75

|

|

Вода холодная за 1 м3, р.

(бытовая)

|

17,47

|

|

Вода холодная за 1 м3, р.

(технологическая)

|

4,89

|

|

Пар за 1 Гкал, р.

|

822,66

|

Таблица 1.7

Стоимость материалов

|

Прокат

|

Стоимость руб/кг

|

|

Сталь 45

|

26,6

|

|

Сталь 45Х

|

36,4

|

|

Сталь 18ХГТ

|

36,6

|

|

Сталь 20ХГНР

|

39,0

|

|

Сталь 38ХГСА

|

43,4

|

|

Поковки и отливки

|

Стоимость руб/кг

|

|

Поковки стальные

|

75

|

|

Отливки из серого чугуна в

землю

|

59,0

|

|

Отливки из серого чугуна в

оболочку

|

51,7

|

|

Стальное литье в оболочку

|

86,0

|

|

Точное литье

|

89,703

|

|

Стоимость 1т стружки

|

1500р

|

Таблица 1.8

Среднемесячные часовые тарифные ставки заработной платы для рабочих

|

Разряд

|

1

|

2

|

3

|

4

|

5

|

6

|

|

Коэф.

|

1,0

|

1,2

|

1,4

|

1,6

|

1,8

|

2,0

|

|

Часовая,руб

|

27,93

|

33,539,144,750,355,9

|

|

|

|

|

5. Информация по охране труда

На основании обследования базового производства и типовой номенклатуры

опасных и вредных факторов составляем конкретную номенклатуру опасных и вредных

факторов, в которой учитывается специфика данного производства.

Таблица 1.9

Перечень негативных факторов производственной среды на участке

обрабатывающих центров в ТСК

|

Группа факторов

|

Фактор

|

|

Физические

|

Запыленность

|

Обработка чугуна без СОЖ

|

|

Инфразвук

|

Вентиляционное оборудование

цеха

|

|

Шум

|

Компрессорные установки,

механообрабатывающее оборудование, вентиляционное оборудование цеха

|

|

Ультразвук

|

Оборудование, работающее с

частотой оборотов шпинделя не менее 1200мин

|

|

Электрический ток

|

Оборудование с

электроприводом

|

|

Движущися механизмы

|

Подвижные части станков

|

|

Падающие предметы

|

Консольные краны

|

|

Острые кромки

|

Режущий инструмент,

металлическая стружка

|

|

Повышенная температура

|

Режущий инструмент,

металлическая стружка

|

|

Биологические

|

СОЖ

|

Обработка материалов с

применением эмульсолов

|

|

Психофизиологические

|

Динамические

|

Ручная загрузка

оборудования и межоперационная транспортировка обрабатываемых деталей

|

Таблица 1.10

Карта условий труда в механообрабатывающем корпусе.

|

№ п/п

|

Факторы производственной

среды

|

Фактическое значение

|

Норматив ПДК, ПДУ

|

Нормативный документ

|

1.

Вредные химические вещества, мг/м3 1 мг/м 1,1-10,0мг/м3ГОСТ 12.1.005-93

1,1-10,0мг/м3ГОСТ 12.1.005-93

|

«Определение предельно

допустимой концентрации вредных веществ в воздухе рабочей зоны

производственных помещений »

|

|

|

|

|

2.

|

Вибрация, дБ

|

90дБ

|

92-93дБ

|

ГОСТ 12.1.01293.ССБТ «

Вибрация. Общие требования безопасности

|

|

3.

|

Шум, дБА

|

80 дБ

|

83 дБ

|

ГОСТ 12.1.006-91.ССБТ «Шум.

Общие требования безопасности»

|

|

4.

|

Ультрафиолетовое облучение

|

1,2 Вт/м 1,5-7,5 Вт/м 1,5-7,5 Вт/м СН

245-96 СН

245-96

|

|

|

|

5.

|

Освещение в механическом

цехе

|

120 лк

|

150-200 лк

|

СНиП 24-94

|

|

6.

|

Электромагнитные поля на

производстве (плотность потока энергии)

|

9 Вт/м2

|

10 Вт/м2

|

ГОСТ 12.1.006-91.ССБТ

«Электромагнитные поля радиочастот. Общие требования безопасности»

|

|

7.

|

Температура воздуха на

рабочем месте (в помещении), ºС

|

10-28ºС

|

13-29ºС

|

Инструкция министерства

здравоохранения №4137-86

|

|

8.

|

Электробезопасность в

механическом цехе

|

30 Ом

|

40 Ом

|

ПУЭ-95

|

|

9.

|

Тяжесть труда (динамическая

нагрузка за смену), кгм

|

50000

|

170000 кгм

|

Инструкция министерства

здравоохранения №4137-86

|