Исследование работы тестоделителя 'Suction Dough Divider SD-180' и определение неисправностей, нарушающих его работоспособность

ГОУ ВПО Санкт-Петербургский Государственный Университет

Низкотемпературных и Пищевых Технологий

Кафедра «Техника пищевых производств и торговли»

Курсовой проект

по дисциплине «Расчет и конструирование»:

«Исследование работы тестоделителя «Suction Dough Divider SD-180» и определение неисправностей нарушающих его

работоспособность».

Выполнил: Харчина Д.В.

Принял: Корниенко Ю. И.

Санкт-Петербург 2011год

Содержание

Введение

. Технологический раздел

.1 Процессы, проходящие в рабочих камерах тестоделителя

.2 Точность работы тестоделительных машин

. Технический раздел

.1 Классификация

.2 Правила эксплуатации и техника безопасности

.3 Конструкция тестоделителя Suction Dough Divider SD-180

.4 Принцип работы

.5 Техническое описание тестоделителя

.6 Характеристики тестоделителя SD-180

.7 Техническая спецификация

. Пружины

.1 Винтовые пружины

.2 Материал пружин

.3 Изготовление пружин

.4 Приемка и испытание пружин

.5 Машины для испытания пружин

.6 Классификация допускаемых напряжений

.7 Прочность пружин при напряжениях, циклически изменяющихся во времени

. Расчетный раздел

Заключение

Список литературы

Введение

Целью квалификационной работы является исследование

работы тестоделителя и модернизация узлов, наиболее часто выходящих из строя, а

именно пружины сжатия и подшипников. Решением явилось изменение марки стали

пружины, что привело к увеличению запаса прочности пружины и, как следствие,

продлению ее срока службы.

Приведен анализ конструкций делителя, выявлены слабые

участки и узлы тестоделителя «Suction Dough Divider SD-180». На основании анализа выполнен прочностной и

проверочный расчет пружины кривошипно-шатунного узла машины.

Технологическая схема производства хлебобулочных

изделий.

этап: Прием, перемещение в складские помещения и

емкости и последующее хранение всех видов сырья. Как основного - муки, воды,

соли, дрожжей, так и дополнительного - сахара, жировых продуктов, яиц, патоки,

изюма и так далее. Муку доставляют и хранят бестарным способом либо в мешках.

Площади склада должны быть рассчитаны на 6-7 суточный запас муки.

Бестарное хранение муки позволяет механизировать

трудоемкие погрузочно-разгрузочные работы, отказаться от применения мешков и

снизить потери муки. При бестарном хранении муки ее доставляют на хлебозавод

автомуковозами вместимостью 15-25, либо железнодорожными вагонами-муковозами.

При бестарном хранении дополнительное сырье доставляют специализированным

транспортом, соль - автосамосвалами, сахарный раствор, дрожжевое молоко, жиры -

в цистернах. При поступлении сырья в жидком виде оно перекачивается насосами в

емкости для хранения. Если сырье поступает в сухом виде, то оно растворяется в

специальных установках и хранится в емкостях.

этап: Подготовка сырья к пуску в производство -

смешивание, растворение, растопление, фильтрование, и др. При поступлении на

производство мука просеивается, очищается от металломагнитных примесей и

взвешивается на автоматических весах. После этого она направляется в

производственные бункера для создания оперативного запаса. Из бункеров она подается

в дозаторы, установленные у тестомесильных машин. Транспортировка муки

осуществляется или механическим транспортом посредством норий и шнеков, или

пневмо- и аэрозольтранспортом, причем последний насыщает муку воздухом и

способствует ее созреванию. Все дополнительное сырье перекачивается по

трубопроводам в расходные бачки и оттуда поступает через дозировочные

устройства на замес теста.

этап: Приготовление теста. Включает в себя следующее

операции:

Дозирование сырья. Осуществляется соответствующими

устройствами, которые отмеривают и направляют в тестомесильную машину

необходимые количества муки, воды, дрожжевой суспензии, растворы сахара и соли.

Замес теста. Осуществляется на тестомесильных машинах

с целью получения из компонентов рецептуры теста, однородного по всей своей

массе. Продолжительность замеса теста зависит от свойств перерабатываемой муки,

применяемой технологии и марки тестомесильной машины.

Брожение. Осуществляется с целью получения теста с

оптимальными органолептическими и реологическими свойствами. Эти свойства

пшеничное тесто приобретает в результате спиртового и молочнокислого брожения,

вызываемых дрожжевыми клетками и молочнокислыми бактериями. Брожение

осуществляется либо в дежах, либо в специальных агрегатах.

этап: Разделка теста. Включает следующие операции:

Деление теста на куски. Осуществляется на

тестоделительных машинах с целью получения тестовых заготовок заданной массы.

Округление кусков теста. Осуществляется на

тестоокруглительных машинах для улучшения структуры и придания формы.

Предварительная расстойка тестовых заготовок.

Осуществляется в условиях цеха на транспортерах, столах, в шкафах с целью

придания кускам теста свойств, оптимальных для формования.

Формование тестовых заготовок. Осуществляется на

закаточных машинах или вручную с целью придания заготовкам определенной формы.

Окончательная расстойка тестовых заготовок.

Осуществляется в специальных расстойных шкафах при температуре 35-40 °С и

относительной влажности 80-85%; продолжительность расстойки от 20 до 120 минут.

Цель окончательной расстойки - приведение тестовой заготовки в состояние,

оптимальное для выпечки по объему заготовки и содержанию в ней веществ,

необходимых для получения хлеба наилучшего качества.

этап: Выпечка. Состоит из 2 операций:

Надрезка тестовых заготовок. Осуществляется с целью

придания изделиям специального вида, требуемого ГОСТом и исключения образования

подрывов и трещин на поверхности корки при выпечке.

Выпечка. Осуществляется в хлебопекаренных печах с

целью превращения тестовой заготовки в хлеб. Температура выпечки - 220-240°С;

продолжительность выпечки зависит от массы и формы заготовок и составляет 15-80

минут.

этап: Охлаждение, хранение и транспортирование хлеба в

торговую сеть. Охлаждение осуществляется в остывочном отделении, где создаются

специальные условия, причем вместимость остывочного отделения обычно

рассчитывается с учетом сменной выработки. Хранение хлеба осуществляется в

специальных пластмассовых лотках. Они достаточно легкие и хорошо поддаются

санитарной обработке. Они устанавливаются стопками друг на друга по 10-12 рядов

в высоту.

1. Технологический раздел

Приготовленное тесто необходимо разделить на куски

определенной массы. Для отделения кусков одинаковой массы от всего количества

теста или для разделения заранее взвешенных кусков теста на несколько

одинаковых кусков применяются тестоделительные машины.

Отечественные тестоделительные машины делят тесто по

объемному принципу. Процесс деления теста машинами очень сложен, так как это

связано с неоднородностью самого продукта по консистенции и плотности. Основным

качественным показателем работы тестоделительной машины является точность массы

кусков теста. Допускаемое отклонение массы кусков теста должно быть для

штучного хлеба не более 4-2,5% от заданной массы кусков данной партии. Способ

нагнетания теста в делительной машине в значительной мере определяет принцип ее

работы и конструкцию. Конструкция тестоделительных машин должна обеспечивать

возможность регулирования массы отмериваемого куска теста в заданных пределах в

зависимости от сорта, состава и консистенции теста; заполнение тестом заданного

объема мерного кармана или постоянную скорость выпрессовывания жгута;

постоянную плотность теста для обеспечения точности массы кусков.

Процесс деления теста на куски одинаковой массы

состоит из следующих операции:

) Прием теста приемными воронками (бункерами);

) Передача теста в рабочую камеру под действием

силы тяжести или питающими механизмами;

) Нагнетание теста нагнетающими механизмами

(поршневыми, шнековыми, валковыми, лопастными и пневматическими);

) Отмеривание кусков теста мерными карманами,

механизмами, регулирующими длину куска, или механизмами, изменяющими частоту

отсекания кусков;

) Обеспечение постоянной и равномерно распределенной

плотности теста при помощи пружинных, грузовых или гидравлических уравнителей

давления; отделение отмеренного объема теста от общей массы при помощи краев

мерных камер, ножен, струн и т. п.;

) Выталкивание кусков теста с помощью толкателей,

пружин или давления теста в тестовой камере;

) Удаление кусков теста из машины транспортерами.

Для получения кусков теста равной массы большое

значение имеют условия и режим работы тестоделительной машины: уровень теста в

приемной воронке; величина и постоянство давления на тесто в конце

нагнетательного процесса; взаимодействие рабочих органов и теста. Уровень теста

в приемной воронке должен поддерживаться всегда постоянным, тогда

обеспечивается надежное заполнение рабочей камеры.

Постоянная величина давления на тесто в конце

нагнетания в мерные карманы обеспечивает одинаковую степень уплотнения теста;

куски из такого теста, равные по объему, получаются равной массы.

.1 Процессы, происходящие в рабочих камерах

тестоделительных машин

Процессы, происходящие и рабочих камерах

тестоделителей, имеют свою специфику. Они совершаются циклически в течение

сравнительно короткого времени, исчисляемого секундами или их долями. Поэтому

при анализе следует учитывать лишь те процессы, которые за время рабочего цикла

делителя оказывают существенное влияние на свойства теста или сам процесс.

Брожение теста протекает очень медленно и по этой причине здесь не учитывается

Кратковременное воздействие давления и механического перемешивания, которые

имеют место в рабочей камере тестоделителя, существенно влияют на структуру,

физико-механические свойства теста и характер последующего его брожения. Они

являются определяющими факторами при выборе рабочих параметров тестоделителя.

До последнего времени при рассмотрении рабочего

процесса тестоделительной машины обращали, в основном, внимание лишь на одну

сторону процесса - влияние давления в рабочей камере на точность деления

тестовых заготовок. Следует обратить внимание на то, что процессы, происходящие

в рабочей камере, изменяют свойства теста, и это существенно влияет на ход

последующих процессов: расстойки и выпечки.

Сброженное тесто после любой механической обработки

(деления, округления, закатки) имеет примерно постоянную плотность, которая

несколько ниже таковой для свежезамешанного теста (1040...1090 кг/м3 против

1100...1180 кг/м3). Разрыхление теста до разделки нужно не для увеличения

объема теста, а для накопления вкусовых и ароматических веществ. На получение

хорошо разрыхленного конечного продукта - хлеба, в основном, влияет накопление

газовой среды после окончания механического воздействия на тесто (разделки и

формования) - в процессе расстойки.

.2 Точность работы тестоделительных машин

Точность деления заготовок является одним из основных

показателей качества работа тестоделителя. Определение точности работы

тестоделительных машин имеет конечной целью наладку и оценку их работы,

сокращение производственных потерь при выпуске штучной продукции, обнаружение

нарушений в рабочем процессе и технологии.

После деления на куски тесто подвергается целому ряду

технологических операций, сопровождающихся изменением массы, поэтому по массе

готовых изделий трудно установить, на каком этапе технологического процесса или

операции произошло сверхнормативное изменение массы. В соответствии с ГОСТ

6649-53 и 7127-54 допустимые отклонения массы отдельных изделий определяются в

конце технологического процесса - по остывшим выпечным изделиям. Максимальное

отклонение массы десяти одновременно взвешенных изделий не должно превышать +

2,5 % номинальной массы, отклонение одного изделия - не более 3,0 %,

По ОСТ 2731-78 точность деления тестоделительных машин

может не превышать 2 % при массе заготовок от 0,4 до 1,8 кг, для мелкоштучных -

3 %. По паспортным данным этот показатель не превышает 2,5 %.

Для оценки точности работы тестоделителя следует

применять выборочный метод контроля, при котором измерениями охватывают только

часть вырабатываемых изделий и совокупные показатели которых должны достаточно

надежно воспроизводить средние показатели всей выработки изделий за смену.

2. Технический раздел

В промышленности применяются тестоделительные машины

различных конструкций. Все существующие машины делят тесто на куски по

объемному принципу. Поэтому точность деления зависит в первую очередь от

постоянства плотности теста в рабочей камере делителя. Для обеспечения высокой

точности деления теста в тестоделительной машине предусматривается устройство

для уплотнения теста путем создания механизма для предварительного давления,

так называемого стабилизатора давления - пружинного, гидравлического или

пневматического.

В тестоделительных машинах, создающих повышенное

давление в конце нагнетания, точность деления более высока. Однако при

чрезмерном давлении, а также при длительном механическом воздействии на тесто в

процессе перемещения его в тестовых камерах физико-механические свойства теста

могут измениться в худшую сторону, что является недопустимым.

По способу отмеривания объема кусков теста

тестоделительные машины подразделяются на три класса:

машины, отделяющие ножом куски от тестового жгута при

выходе его с постоянной скоростью;

машины, отделявшие куски теста от общей массы мерными

карманами делительной головки;

машины, штампующие из общей массы теста куски

заданного объема.

В зависимости от способа предварительного сжатия и

нагнетания теста в делительные устройства тестоделительные машины

изготавливаются со шнековым, поршневым, лопастным и валковым нагнетанием.

Шнековое нагнетание обычно применяется при делении теста из ржаной,

ржано-пшеничной и пшеничной обойной муки, а поршневое, лопастное и валковое

нагнетание применяются при делении теста из пшеничной, сортовой муки, так как

при шнековом нагнетании пшеничного теста ухудшается структура его клейковины.

В зависимости от кинематической связи делительного

механизма с общим механизмом все тестоделительные машины делятся на две группы:

машина с фиксированным и нефиксированным ритмом отделения кусков теста. В

машинах первой группы, кинематические звенья делительного механизма жестко

связаны с кинематическими звеньями всей машины, поэтому делительный механизм

работает с постоянным ритмом в определенной последовательности с остальными

органами машины. В машинах второй группы делительный механизм кинематически не

связан с общим механизмом машины и включается в работу от внешнего импульса

лишь при достижении куском теста заданного объема.

Тестоделители с фиксированным ритмом работы имеют

постоянную производительность по количеству кусков, но обеспечивают несколько

меньшую точность деления, чем машины с нефиксированным ритмом работы.

Тестоделители с нефиксированным ритмом работы обеспечивают несколько более

высокую точность деления, но имеют непостоянный период цикла деления, который

зависит от подачи теста; вследствие этого такие машины имеют непостоянную

производительность, что ограничивает их применение в автоматизированных

поточных линиях. Таким образом, конструкция тестоделительной машины должна

соответствовать ряду требований: создание постоянной плотности теста перед

делением его на куски, равномерное заполнение мерных карманов тестом или

постоянная скорость выпрессовывания тестового жгута и возможность регулирования

массы кусков теста в определенных пределах.

.1 Классификация

Ниже приводятся принципиальные схемы тестоделительных

машин, применяемых в настоящее время в России и за рубежом. На рисунках 1 - 4

изображены схемы тестоделителей 1-го класса (без делительных головок), на

рисунках 4-9 изображены схемы тестоделителей 2-го класса (с делительными

головками); на рисунке 10 изображена схема тестоделителя 3-го класса (штампа).

Для облегчения анализа рабочих процессов на схемах делителей 1-го и 2-го

классов указаны характерные объемы Vо, V1, V2 , V3 и V4 :- объем рабочей камеры;

V1 - объем камеры сжатия;

V2 - объем стабилизации давления;

V3- буферный объем;

V4 - суммарный объем мерных камер.

Рис.1 Принципиальная схема тестоделительной машины со

шнековым нагнетателем без делительной головки: 1 - приемная воронка; 2 -

нагнетающие шнеки (два); 3 - вращающийся отсекающий нож; 4 - мундштук; 5 -

ролик, включающий привод ножа.

Рис.2 Принципиальная схема тестоделительной машины с

лопастным нагнетанием (качающаяся лопасть) без делительной головки: 1 -

приемная воронка; 2 - питающие валки; 3 - нагнетательная качающаяся убираемая

лопасть; 4 - поворотный барабан; 5 - мундштук; 6 - отсекающий нож.

Рис.3 Принципиальная схема тестоделительной машины с

роторно-валковым нагнетателем без делительной головки: 1 - подпружиненная

отсекающая заслонка; 2 - ограничитель хода заслонки; 3 - приемная воронка; 4 -

ротор; 5 - валок; 6 - буферная камера; 7 - отсекающий нож.

Рис.4 Принципиальная схема тестоделительной машины с

валковым нагнетателем и прокатывающим устройством без делительной головки: I -

приемная воронка; 2 - нагнетающие валки; 3 - формующий барабан; 4 - реборда барабана;

5 - отсекающий поворотный нож.

Рис.5 Принципиальная схема тестоделительной машины со

шнековым нагнетателем и делительной головкой: 1 - спаренные плавающие мерные

поршни; 2 - делительная головка; 3 - нагнетающий шнек; 4 - приемная воронка.

Рис.6 Принципиальная схема тестоделительной машины с

поршневым нагнетателем и делительной головкой: 1 - мерная камера; 2 -

делительная головке; 3 - заслонка; 4 - нагнетающий поршень; 5 - приемная

воронка; 6 - стабилизатор давления.

Рис.7 Принципиальная схема тестоделительной машины с

лопастным нагнетателем (жестко закрепленная лопасть) и делительной головкой: 1

- стабилизатор; 2 - делительная головке; 3 - мерная камера; 4 - отсекающая

демпфирующая поворотная заслонка; 5 - приемная воронка; 6 - нагнетающая лопасть

Рис.8 Принципиальная схема тестоделительной машины с

лопастным нагнетателем (убираемая поворотная лопасть) и делительной головкой: I

- стабилизатор давления; 2 - мерный поршень; 3 - делительная головка; 4 -

приемная воронка; 5 - вращающийся барабан; 6 - убираемая лопасть.

Рис.9 Принципиальная схема тестоделительной машины с

валковым нагнетателем и делительной головкой: I - приемная воронка; 2 -

нагнетающие валки; 3 - мерная камера; 4 - механизм регулирования хода поршня; 5

- делительная головка

Рис.10 Принципиальная схема штампующей тестоделительной

машины: - чаша; 2 - плита; 3 - ножи.

.2 Правила эксплуатации и техника безопасности

тестоделителя

) Делитель сконструирован и изготовлен в

соответствии с действующими нормами и правилами, гарантирующими безопасную

эксплуатацию, но некомпетентное использование может привести к возникновению

ситуаций, предоставляющих угрозу для жизни и здоровья пользователей и третьих

лиц, к повреждению оборудования или порче имущества.

Чтобы не допустить возникновение опасных ситуаций

необходимо:

· Использовать делитель только по

назначению

· Соблюдать все указания по

безопасности, приведения в настоящем руководстве

· При работе с делителем соблюдать все

правила безопасности изготовителя и правила безопасности, действующие на

предприятиях хлебопекарной промышленности

· Проводить проверку всех

предохранительных устройств не реже одного раза в квартал.

) При монтаже, подготовке к использованию,

эксплуатации, техническом обслуживании и ремонте делителя, наряду с соблюдением

требований безопасности, изложенных в настоящем руководстве по эксплуатации,

необходимо строго соблюдать региональные правила безопасности, действующие на

предприятиях хлебопекарной промышленности и правила безопасности при работе с

электрическим оборудованием.

) Работы по монтажу, пуску, техническому

обслуживанию и ремонту делителя должны производиться только лицами, обученными

безопасным методам работы и имеющими знания, права и полномочия на работу с

данным оборудованием.

) К обслуживанию делителя допускается только

квалифицированный персонал. К квалифицированному персоналу относятся лица,

изучившие настоящее руководство по эксплуатации, региональные правила по

безопасности, производственную инструкцию по технике безопасности, а также

прошедшие обучение правилам безопасности на рабочем месте.

) Работы с электрооборудование делителя

разрешается проводить только специалистам по электрооборудованию.

) Отсеки с электрооборудованием и шкаф

управления должны быть постоянно закрыты. Доступ разрешается только

специалистам, имеющим соответствующие полномочия.

7) Объяснение применяемых в изделии символов:

- Предупреждающий знак: Осторожно!

Электрическое напряжение.

Данный символ наносится на дверках и крышках,

закрывающих доступ к электрическим элементам, которые могут привести к

поражению током.

) Первоначально включение делителя должно

производиться после проверки и, при необходимости, после подтяжки всех

резьбовых электрических соединений, проверки исправности предохранительных

устройств.

) Делитель должен быть надежно заземлен.

Заземление должно быть выполнено в соответствии с требованиями «Правил

устройства электроустановок (ПУЭ)», утвержденных Госэнергонадзором.

) Поврежденные электрические кабели необходимо

немедленно заменить.

) Условия эксплуатации делителя должны

соответствовать климатическому исполнению УХЛ 4.2 ГОСТ 15150-69.

Качество электрической энергии, подводимой к делителю,

должно соответствовать действующим нормам по ГОСТ 13109-97.

.3 Конструкция тестоделителя Suction Dough Divider SD-180

Рис. 11 Продольный разрез тестоделителя

A - Электрическая коробка управления; B - Серьга измерительного поршня; С - Измерительный поршень; D - Измерительная камера; E - Камера для теста; F - Бункер; G - Всасывающий поршень; H - Тестовый нож; I - Шток всасывающего поршня; J - Ленточный конвейер; K -

Масляный насос; L - Пружина; M -Электродвигатель.

.4 Принцип работы

Всасывающий поршень (G) всасывает тесто из бункера (F) в камеру для теста (E) при движении поршня влево (наружу) - «всасывающий ход».

Тестовый нож (H) полностью вытягивается и целиком

открывает отверстие между бункером и камерой для теста. Когда всасывающий ход

завершен, тестовый нож отрезает тесто и закрывает отверстие между бункером и

камерой для теста. При движении поршня вправо (вовнутрь) поршень выталкивает

тесто в измерительную камеру (D).

Тесто, в свою очередь, толкает измерительный поршень (C), который останавливается напротив серьги (B), определяя желательный объем теста.

При движении всасывающего поршня далее измерительная камера полностью заполняется

тестом. Измерительная камера опускается, и тем самым отрезается тесто от камеры

для теста. Когда измерительная камера достигает нижнего положения,

измерительный поршень выталкивает взвешенное количество теста на ленту

конвейера (J). Затем измерительная камера

поднимается наверх и начинается новый цикл. В течение этого времени всасывающий

поршень всасывает новую порцию теста и процесс продолжается.

.5 Техническое описание тестоделителя

Рис. 12 Вид справа

Машина оборудована дисковым переключателем режимов

работы с регулируемой частотой вращения. Диск регулятора отображает

относительную скорость работы машины; поворот диска вправо увеличивает скорость

работы машины.

Движение всасывающего поршня обеспечивается

левосторонним рычагом, который приводится в действие с помощью коленчатого вала

через подпружиненный шток. Подпружинивание сделано таким образом, что

обеспечивается ограничение движения всасывающего поршня в обоих направления.

Тестовый нож, который совершает всегда полный ход,

приводится в движение от правостороннего рычага, длина хода которого не

регулируется. Рычаг в свою очередь приводится в движение с помощью коленчатого

вала через соединительный шток с закрытым, в целях безопасности, расцепляющим

автоматом, который прерывает движение рычага при поломках или в случае большого

сопротивления движению.

Рис. 13 Вид слева.

Обратное движение измерительного поршня обеспечивается

с помощью правостороннего рычага через две серьги и стопорный зажим. Длина хода

измерительного поршня ограничивается серьгой. Положение серьги регулируется

поворотом ручки установки веса. Вариатор имеет мерную линейку, с помощью

которой можно определить относительную длину хода поршня, соответствующей весу

заготовки теста. Поворачивая ручку по часовой стрелке, можно увеличить длину

хода поршня и вес порции теста. Восходящее и нисходящее движение передается

измерительной камере от коленчатого вала через соединительный шток. Длина хода

не регулируется. Верхнее и нижнее крайние положения камеры устанавливаются на

заводе и не могут быть изменены.

Механические детали машины, которые соприкасаются с

тестом, смазываются растительным маслом с помощью регулируемого масляного

насоса, который забирает масло из масляного резервуара.

Машина сконструирована так, что все детали, которые

необходимо регулярно чистить, легко снимаются и вновь устанавливаются на место.

Персональная безопасность полностью обеспечена, так как

движущиеся части машины, которые могут нанести повреждения, скрыты в защитных

кожухах и не могут быть сняты без полной остановки машины.

2.6 Характеристики тестоделителя SD-180

Загрузочный бункер: Бункер на 100 литров

(приблизительно 70 кг теста) выполнен из нержавеющей стали с полированной

внутренней поверхностью, что обеспечивает непрерывную подачу теста к ножу.

Механизм всасывания: Двухрядный, трехступенчатый

механизм подачи теста. В процессе выдавливания из камеры всасывания в мерную

камеру давление на тесто улавливается пружиной, оказываю щадящее воздействие на

тесто.

Механизм деления: Нож для теста изготовлен из

износостойкой нержавеющей стали. Латунный поршень камеры всасывания и поршень

из пищевого пластика измерительной камеры, гарантируют высокую точность

деления, простоту настройки и чистки. Вес тестовой заготовки легко меняется

посредством маховика со встроенным масштабом деления. Нож тестоделителя имеет

встроенное, произвольно срабатывающее предохраняющее устройство, защищающее

передачу в случае попадания любого твердого предмета в бункер.

Передача: Машина работает от электродвигателя на

1.1кВт через вариаторный шкив и цепные передачи. Нож тестоделителя и поршни

приводятся в движение посредством кривошипно-шатунной и жесткой системы

рычагов.

Эксплуатация и обслуживание: Регуляторы скорости, веса

тестовой заготовки, объема нагнетания и кнопки вкл\выкл расположены на передней

панели машины. Кожух из нержавеющей стали. Боковые стенки, поддоны, верхние

крышки легко демонтируются и устанавливаются, что позволяет без особых усилий,

специальных инструментов и приспособлений производить ежедневную чистку и

обслуживание. Машина установлена на колеса и легко перемещается. Смазка

непрерывно подается на делительный механизм из установленного маслонасоса. Уровень

смазки (белые медицинские масла) определяется визуально. Резервуар,

вместимостью 17 литров, легко заполняется сверху машины. Безопасность: Все

движущиеся части встроены, боковые и верхние поверхности, с целью обеспечения

безопасности, защищены электрическими предохранителями. Двигатель оборудован

блокирующим устройством, которое обеспечивает остановку машины немедленно, при

размыкании цепи, например, если оператор открывает защитный кожух. Машина

разработана и производится в соответствии со стандартами ЕС. Опции: - Малый

поршень и переходник для тестовых заготовок от 45 до 300 грамм

Мукопосыпатель из нержавеющей стали

Подъемный механизм типа ЕС с двумя параллельными

конвейерами

Большой дополнительный бункер на 225 литра

Механическое устройство контроля деления

- Электронное, предварительно выставленное, устройство

контроля деления - Защита бункера выполнена согласно требованиям ЕС.

.7 Техническая спецификация

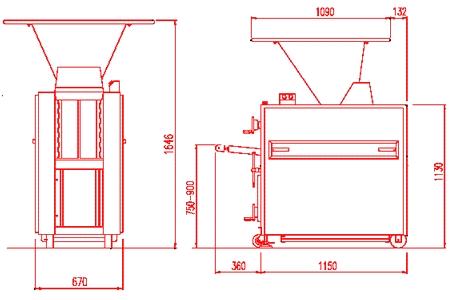

Рис. 14 Габариты тестоделителя

Производительность - 750 - 1800 тестовых заготовок\час

Весовой диапазон - 120 - 1600 грамм

Мощность двигателя - 1.1 кВт

Вес нетто - 540 кг

Вес брутто - 665 кг

Упаковочные

габариты - 1.70х0.90х2.05=3.13

Общая

высота устройства - 4250 мм

Макс.

Высота для опрокидывания - 3000 мм

Грузоподъемность

- 600 кг

Скорость

подъема - 5.0 м\мин

3.

Пружины

тестоделительный камера деформация пружина

Деформации деталей механизмов нежелательны, так как

изменение размеров ведет к появлению дополнительных зазоров, натягов,

погрешностей взаиморасположения в соединениях; уменьшает точность передачи;

увеличивает потери на преодоление сил трения. Но существует большая группа

деталей, основным рабочим свойством которых является значительная упругая

деформация, полезно используемая для различных целей, их называют упругими

элементами (УЭ).

Упругие элементы делятся на стержневые и оболочковые.

К стержневым УЭ относятся винтовые пружины растяжения (рис. 1, а) и сжатия

(рис. 1, б), проволока которых при деформации пружины скручивается; винтовые

пружины кручения (рис. 1, г) и плоские пружины (рис. 1, в, д), материал которых

испытывает деформацию изгиба. Материал оболочковых упругих элементов испытывает

сложную деформацию, к таким элементам относят: гофрированные трубки-сильфоны

(рис. 1, е); плоские и гофрированные мембраны (рис. 1, ж); мембранные коробки

(рис. 1, з); трубчатые пружины (рис. 1, и).

По назначению упругие элементы делятся на силовые, измерительные и

элементы упругих связей. Силовые УЭ применяются для силового замыкания

кинематических пар - прижима звеньев в фрикционных, кулачковых и храповых

передачах, муфтах; для накопления механической энергии, необходимой для

возврата в исходное положение или приведения в движение (пружинные двигатели)

подвижных звеньев механизмов. Измерительные УЭ используются в манометрах,

динамометрах, термометрах и электроизмерительных приборах как чувствительные

элементы устройств для измерения давлений, сил и моментов сил, температур и

других параметров. Часто функцию измерительного элемента совмещают с функцией

токопровода. Тонкие винтовые и спиральные пружины применяют как токоведущие

упругие элементы. Элементы упругих связей используют при замене жесткой связи

деталей упругой, как резиновые и пружинные амортизаторы (рис. 1, к) для виброизоляции

устройств и поглощения энергии удара.

Рис. 15 Виды пружин

По виду деформации упругие элементы делятся на

элементы, испытывающие кручение, изгиб и сложную деформацию.

Эксплуатационные свойства упругих элементов связаны с

их упругой характеристикой - зависимостью между деформацией (линейной f или

угловой j) и вызывающей ее нагрузкой

(соответственно силой F, давлением P, моментом Т). Характеристика упругого

элемента (рис. 2, а) в зависимости от его конструкции и упругих свойств может

быть линейной (кривая 1) - наиболее предпочтительной, нелинейной - возрастающей

(кривая 3) и затухающей (кривая 2). Обычно упругая характеристика

ограничивается предельной нагрузкой Fпр и соответствующей ей

предельной деформацией (удлинение, осадка и т.д.), при которой появляются

заметные остаточные деформации или начинается разрушение.

Максимальную деформацию или максимальную нагрузку, которые не должны

превышать допускаемых значений, обычно задают из условий эксплуатации, т.е.

fmax £ fadm или Fmax £ Fadm . (1)

Рис.16 Характеристика упругого элемента

Упругая характеристика наиболее часто представляется в графической форме,

реже - в аналитической. При использовании упругих элементов с линейной характеристикой

упрощаются их расчеты, конструкции, регулировка.

Силовое противодействие элемента упругой деформации,

его упругость характеризуются жесткостью. Жесткость - это нагрузка, при

действии которой упругий элемент получает единичную деформацию. Она является

важнейшей характеристикой силовых упругих элементов. Для УЭ с линейной упругой

характеристикой жесткость k постоянна и равна

k = F /

f; k = P /

f или k = Т / j . (2)

Для измерительных упругих элементов удобнее

пользоваться понятием чувствительности (податливости). Чувствительность

оценивают деформацией (перемещением), которую получит упругий элемент при

действии единичной нагрузки. Чувствительность d - величина, обратная жесткости:

d = 1 / k. (3)

При использовании УЭ с нелинейной упругой характеристикой

жесткость элементов оценивают как производную от нагрузки по деформации и

соответственно - чувствительность, т.е.

k = dF /

df; d = df /

dF. (4)

В конструкциях иногда приходится применять несколько

совместно работающих упругих элементов (винтовых пружин). Их суммарные

характеристики зависят от схемы соединения упругих элементов. При параллельном

соединении УЭ суммарная жесткость упругой системы равна сумме жесткостей ее

составляющих. При последовательном соединении упругих элементов каждый элемент деформируется

пропорционально его чувствительности, а суммарная чувствительность системы

равна сумме чувствительностей всех упругих элементов, входящих в систему.

Жесткость и чувствительность характеризуют одно и то

же свойство упругого элемента - способность деформироваться при действии

внешней нагрузки.

Влиять на упругую характеристику могут температура,

вибрации и другие условия эксплуатации. К погрешностям, проявляющимся особенно

в измерительных устройствах, приводят несовершенные упругие свойства материала,

вызывающие упругое последействие и упругий гистерезис. Упругое последействие

проявляется в запаздывании деформации элемента по сравнению с изменением

прилагаемой нагрузки. На упругой характеристике (рис. 2, б) это явление

отмечено участками АВ и СО кривой 1.

Упругий гистерезис проявляется в несовпадении

характеристик элемента при нагружении и снятии нагрузки (см. рис. 2, б, кривая

2). Величина гистерезиса Df

зависит от напряжений в материале элемента. Поэтому для измерительных элементов

допускаемые напряжения связывают не с прочностными характеристиками материала,

а с допустимым значением гистерезиса, значение которого не выходит за пределы

0,5 ... 1,5% от величины fmax, т.е. (Df / fmax)100 £ (0,5 … 1,5). Неизменность, стабильность упругих характеристик

элементов достигается правильным выбором материала, режимов его термообработки

и величиной предельной рабочей нагрузки.

Материалы упругих элементов должны обладать высокими

упругими свойствами, высокой прочностью при переменных нагрузках. Отдельные

виды элементов должны быть стойкими к коррозии, иметь хорошую

электропроводимость и антимагнитность.

Силовые и измерительные элементы изготавливают из

высокоуглеродистых пружинных 65Г, 60С2, 70С2 и инструментальных У8, У10, У12

сталей.

Контактные и моментные антимагнитные,

коррозионно-стойкие пружины (см. рис. 1, в, д) изготавливают из фосфористых

БрОФ 6-0,15, БрОФ 4-0,2 и бериллиевой БрБ2 бронз.

Трубчатые манометрические пружины (рис. 1, и),

сильфоны (рис. 1, е),

мембраны и мембранные коробки (рис. 1, ж, з) изготавливают из латуней Л62, Л68,

Л80, бронзы БрОФ4-0,2, нержавеющей стали Х18Н10Т.

Вид и режим термической обработки зависит от материала

упругих элементов и требований к ним.

.1 Винтовые пружины

Наиболее широко из упругих элементов в приборо- и

машиностроении используются винтовые пружины. Она просты и компактны по

конструкции, надежны в работе. Их изготавливают путем холодной и горячей

навивки проволоки с круглым, квадратным или прямоугольным поперечным сечением

на специальные оправки.

По форме оправки винтовые пружины делятся на

цилиндрические, конические и параболоидные, по виду нагружения - на пружины

растяжения (рис. 3, а),

сжатия (рис. 3, б, в) и кручения (рис. 3, г).

Основными размерами винтовых пружин являются: диаметр

проволоки d; наружный диаметр D; средний диаметр витка пружины Dср;

шаг витков t; число витков i; длина пружины в свободном (ненагруженном)

состоянии Н (для пружин сжатия и растяжения); индекс пружины c = Dср /

d.

Рис. 17 Сечения проволоки пружин.

С увеличением индекса с жесткость пружины снижается.

Рекомендуется принимать индекс с = 16 … 8 при d < 0,4 мм; с = 12 … 6 при d =

0,4 … 2 мм и с = 10 … 4 при d > 2 мм.

Пружины растяжения навиваются с соприкасающимися

витками (t = d). Изготавливают такие пружины двух видов: витки, соприкасаясь,

не давят друг на друга, и витки, соприкасаясь, создают межвитковое давление. В

последнем случае при навивке пружины проволоку скручивают вокруг ее оси.

Пружина приобретает некоторое предварительное натяжение и начинает

растягиваться только после приложения к ней нагрузки, большей предварительного

натяжения.

Рис. 18 Виды пружин растяжения.

Крайние витки пружин растяжения отогнуты и служат

зацепами (рис. 4). Зацепы, часто являющиеся наиболее

слабым местом пружины, имеют в зависимости от способа крепления различные

формы. При растяжении зазоры между витками увеличиваются.

Пружины сжатия (см. рис. 3, б, в) изготавливают с зазором между витками.

Крайние витки пружины всегда поджимают к соседним виткам и прошлифовывают по

плоскости, перпендикулярной продольной оси. Это обеспечивает легкую установку

пружины на опорной плоскости и центральное, т.е. строго по оси пружины,

направление сжимающей нагрузки. Чтобы предотвратить возможную потерю

устойчивости (выпучивание) пружины при соотношениях размеров Н / D >3, ее рекомендуют устанавливать в

направляющем стакане или на стержне. Цилиндрические винтовые пружины сжатия

получили наибольшее распространение, так как их форма сочетается с формой

валиков, стаканов и других тел вращения. Винтовые конические пружины (см. рис. 3, в) обладают более высокой

устойчивостью, в сжатом состоянии имеют минимальную высоту, но ввиду сложности

изготовления применяются редко. Коническая пружина может сжиматься до размера,

равного толщине проволоки, так как при сжатии виток входит в виток с небольшим

зазором.

Пружины сжатия мало чувствительны к перегрузкам. Витки пружины при

перегрузке полностью сжимаются, и пружина принимает вид жесткого цилиндра.

Конические пружины сжатия применяют, если необходима нелинейная упругая

характеристика.

Если при проектировании механизмов задача может быть

решена путем применения пружины растяжения или пружины сжатия, то предпочтение

отдают последней. При этом получают следующие преимущества: более простую

конструкцию, чем у пружины растяжения; не требуются ограничители больших деформаций;

поломка одного витка не ведет к мгновенному отказу механизма.

Винтовые пружины растяжения - сжатия имеют обычно

линейную характеристику. При расчетных нагрузках материалы таких пружин

работают в пределах упругих деформаций. Для устойчивости против вибрации и

толчков винтовым пружинам в процессе сборки сообщается начальное нагружение F0,

т.е. пружину устанавливают в несколько растянутом или сжатом на величину f0

состоянии.

.2 Материал пружин

Сегодня к материалам, предназначенным для производства

пружин, в зависимости от их назначения и условий работы предъявляют совершенно

различные требования. Тем не менее, все пружины работают в условиях переменных

напряжений, поэтому достаточно высокими должны быть такие механические

характеристики материала, как предел выносливости, предел текучести, предел

прочности, обеспечивая основные рабочие свойства пружины - ее упругость и

прочность. А для измерительных пружин, к которым во времени предъявляется

требование постоянства рабочих характеристик, следует использовать материалы,

обладающие, помимо уже перечисленных характеристик, высоким пределом упругости,

т.е. сопротивлением микропластическим деформациям. Чем выше этот показатель,

тем в меньшей мере проявляются такие неупругие эффекты, как ползучесть,

гистерезис или релаксация. При использовании пружины в условиях высоких

температур материал должен быть еще и достаточно термостойким, при

соприкосновении с агрессивной средой - иметь достаточную коррозионную

стойкость. Иногда же существенным требованием к технологии производства пружин

становится высокая или, наоборот, низкая электропроводность продукции. В

процессе изготовления пружин большинство из них подвергается большим

пластическим деформациям. Соответственно, материал в исходном состоянии должен

обладать высокой пластичностью.

Однако производство пружин нередко ограничивается

соблюдением лишь наиболее важных требований к материалам, поскольку

удовлетворить всем многообразным и иногда даже противоречивым из них очень

сложно. Для повышения упругих и прочностных свойств продукции при изготовлении

пружин применяют различные виды механической и термической обработки. В

частности, во время механической обработки создается так называемый

деформационный наклеп. При этом в материале сохраняются большие остаточные

напряжения, и, как следствие, сопротивление малым пластическим деформациям, о

которых речь шла выше, оказывается невысоким. Поэтому обычно наклеп

сопровождается последующей термической обработкой в виде низкотемпературного

отжига, в процессе которого остаточные напряжения заметно снижаются.

К материалам, упрочняемым при производстве пружин

методами механической обработки, относят, в основном, медно-цинковые сплавы -

латуни марок Л68, Л80, Л90. В мягком состоянии они отличаются высокой

пластичностью, но в то же время упругие свойства латуней невысоки, а гистерезис

и ползучесть значительны. Кроме того, изготовление пружин из латуни

сопровождается большими остаточными напряжениями. Именно поэтому для их

уменьшения пружины и полуфабрикаты рекомендуется отжигать при температуре 270°

С. В этом отношении более высокие упругие свойства имеют кремнемарганцевая

бронза БрКМцЗ-1, нейзильбер МНЦ 15-20, оловянно-цинковая бронза БрОЦ4-3,

оловянно-фосфорные бронзы БрОФ6,5-0,4 и БрОФ4-0,25. Они немагнитны, стойки на

воздухе, в пресной и морской воде, хорошо свариваются и паяются. А в результате

холодной пластической деформации и отжига приобретают упругие свойства.

Углеродистые и легированные стали упрочняют

пластической деформацией и закалкой с получением структуры мартенсита. С использованием

последней осуществляется производство пружин сравнительно простых форм -

плоских пружин круглого и прямоугольного сечения, винтовых пружин. Изготовлению

пружин сложных форм препятствуют коробление изделия при термической обработке и

недостаточная пластичность. Производство пружин осуществляется также из сталей,

легированных ванадием (50ХФА, 50ХГА, 65С2ВА), кремнием (60С2, 60С2А), никелем,

марганцем (65Г), хромом, из высококачественных углеродистых сталей У9А-У12А,

которые обладают невысокой релаксационной стойкостью, низкой прокаливаемостью,

из-за чего непригодны для работы при повышенных температурах.

В производстве пружин, работающих в условиях

переменных напряжений, зарекомендовали себя обладающие высокими механическими

свойствами хромованадиевые, хромомарганцевые, хромокремнемарганцовые стали. По

сравнению с ними кремнистые стали обладают небольшой прокаливаемостью, поэтому

с их использованием происходит преимущественно изготовление пружин малого

сечения.

Пружины сложных форм изготавливаются из

дисперсионно-твердеющих сплавов, обладающих самыми высокими на сегодняшний день

технологическими и эксплуатационными свойствами. В мягком состоянии они высоко

пластичны, а свои высокие прочностные характеристики приобретают во время

старения (облагораживания) - термической обработки, благодаря которой

происходит дисперсионное твердение материала.

Таблица 1 Пределы содержания элементов в

рессорно-пружинных сталях и область их применения

|

Тип стали

|

С

|

Si

|

Mn

|

Cr

|

V

|

Прочие

|

S

|

P

|

|

Углеродистая термически обработанная

|

0.45 1.15

|

0.30

|

0.25 0.7

|

-

|

-

|

-

|

0.05

|

0.04

|

|

Хромованадиевая термически обработанная

|

0.45 0.6

|

0.30

|

0.7 0.9

|

1.0 1.2

|

0.15

|

-

|

0.04

|

0.04

|

Область применения углеродистой термически

обработанной стали - цилиндрические и фасонные пружины из проволоки диаметром

до 15 мм.

Область применения хромованадиевой термически

обработанной стали - тяжелонагруженные цилиндрические и фасонные пружины из

прутков диаметром до 20 мм; пружины, работающие при температуре менее 300

градусов Цельсия.

.3 Изготовление пружин

Винтовые пружины производятся вручную, на токарных

станках со специальным приспособлением и на автоматах. Автоматы применяются,

главным образом, на крупны заводах, специализирующихся на массовом производстве

пружин.

Навивка пружин происходит в холодную, и только толстые

пружины навиваются в горячем состоянии. Основной материал - сталь

(мартеновская, тигельная, электросталь).

Доброкачестванность пружинной стали характеризуется:

) временным сопротивлением разрыву

) пределом пропорциональности (не менее 50% от

временного сопротивления)

) относительным удлинением

Проволока для пружин отечественных заводов при

содержании углерода от 0.75% до 1% имеет следующие механические качества:

1) временное

сопротивление

=

130-150 кг/м

=

130-150 кг/м

) предел

пропорциональности

f = 0.75 см

f = 0.75 см

) относительное

удлинение е = 4-6%

Для пружин сжатия и растяжения, изготавливаемых холодной

навивкой, рекомендуется использовать стальную углеродистую пружинную проволоку

1 класса по ГОСТ 9389-60. Промышленность выпускает ее с размерами 0.14-8 мм.

Для одножильных пружин используется весь диапазон размеров. После изготовления

такие пружины подвергаются только отпуску. Для пружин с диаметром проволоки

более 3 мм применяются стали 60С2А, 65С2ВА, 60С2ФА. пружины, изготовленные из

этих сталей, подвергаются термической обработке в готовом виде и могут работать

в интервале температур от -40 до +250 С

Сталь для плоских пружин должна отвечать следующим

требованиям:

) не иметь малейших трещин на поверхности

) в термически обработанном виде она должна

иметь волокнистый излом

Термическая

обработка для пружин в основном сводится к следующему: отожженную проволоку d =

1.5-4.5 навивают в холодном состоянии; стальные оправки вместе с ними при

температуре t = 750 - 770

С с

выдержкой 0.5 часа.

С с

выдержкой 0.5 часа.

Затем

следует охлаждение вместе с печью После отжига навитая проволока снимается с

оправок и производится разрезка по длине пружины и отделка ее концов. Далее

сформированные пружины помещают в закалочные нефтяные печи или соляные ванны с

температурой t = 790 - 830 С, выдерживают 5-6 минут и закаливают в

масле. Отпуск производится последующим нагреванием в свинцовой ванне с

температурой 330 - 350 С с выдержкой 1-1.5 минуты и охлаждением в масле.

Пружины

стрелкового оружия подвергаются при приемке статическим и динамическим

испытаниям. Статические испытания состоят из длительного сжатия или длительного

растяжения до заданной стрелы и из определения силы пружины (взвешивание). К

динамическим относится испытание на многократное переменное сжатие или

растяжение. Всем видам испытаний подвергаются возвратные и боевые пружины, а

иногда также буферные пружины и пружины амортизаторов. Остальные пружины

проходят обычно статические испытания. Кроме того, все пружины подвергаются

обмеру.

.4

Приемка и испытание пружин

Приемка

готовых пружин включает:

1) внешний осмотр

) обмер

) производство испытаний (испытаниям

подвергается только часть выпускаемой продукции, виды испытаний устанавливаются

в зависимости от назначения пружины)

Внешний осмотр имеет целью выявить только видимые

невооруженным глазом поверхностные дефекты готовой пружины - трещины, заусенцы,

продольные и поперечные риски, которые впоследствии могут служить источником

появления трещины и так далее. Пружины, на поверхности которых обнаружены

дефекты, бракуются.

Обмер пружины для проверки соответствия ее размеров

чертежу. Измерению подлежат наружный и внутренний диаметры, свободная длина

пружины, отклонение ее оси от перпендикуляра к торцевой плоскости у пружин

сжатия или от плоскости симметрии крючков-прицепов у пружин растяжения.

Дополнительно проверяется качество отделки торцовых плоскостей пружин сжатия.

При обмере следует руководствоваться допусками,

установленными, например, нормалью С1-33252 Министерства судостроительной

промышленности в зависимости от класса точности изготовления пружин: 1-му

классу точности должны соответствовать пружины, требующие строгой тарировки

(пружины динамометров, весов, индикаторов); 2-му классу точности - пружины,

требующие точного регулирования на определенную нагрузку (пружины

предохранительных и автоматических перепускных клапанов, пружины регуляторов);

3-му классу точности - пружины, не требующие точного регулирования по нагрузке

(клапанные пружины насосов, пружины тормозов, буферные пружины). Допуски на

размеры пружин разделяются на допуски пооперационного контроля, которыми

руководствуются при переходе от оной операции к другой, и допуски для

окончательной приемки пружин, которые и проставляются на рабочем чертеже в

соответствии с выбранным классом точности. В случае отступления от допусков

хотя бы одного измерения по любому из элементов пружины, последняя бракуется.

Испытание пробным грузом производится по

соответствующим ТУ обычно на гидравлическом или винтовом прессе путем плавного

приложения нагрузки. При этом пружина не должна получать остаточных деформаций.

После снятия нагрузки пружина испытывается

сбрасыванием с высоты 1.5 - 2 метра на горизонтальную плиту. Затем снова

производится измерение ее длины, которая должна по-прежнему оставаться в пределах

допусков.

В зависимости от назначения пружина может быть

подвергнута ряду испытаний, специально предписанных соответствующим ТУ. Пружины

для измерительных приборов точно тарируются; пружины динамического действия

испытывают под копром; образцы от каждой партии клапанных пружин испытывают на

выносливость.

Для

предохранения поверхности витков от окисления ответственные пружины чаще всего

покрывают цинком электролитическим способом. После цинкования пружину

необходимо некоторое время содержать в масляной ванне с t =

100 - 120 , для устранения хрупкости. Для пружин менее

ответственного назначения достаточно покрытия лаком или промасливание.

, для устранения хрупкости. Для пружин менее

ответственного назначения достаточно покрытия лаком или промасливание.

.5

Машины для испытания пружин

S-I

машины для испытания пружин на растяжение и сжатие используют интегральную

схему и микрокомпьютер для проверки двух параметров: деформации и нагрузки. Эти

параметры отображаются в цифровой форме на индикаторе, а также их можно

распечатать на встроенном принтере.

Машины

серии TLS-S-I применяются при испытаниях такого рода пружин как: пружины

растяжения, пружины сжатия, а также эти машины используются для измерения силы

разрушения хрупких материалов. Машины для испытания пружин серии TLS-S-I

предназначены для статических испытаний винтовых и цилиндрических пружин сжатия

и пружин растяжения.

Принцип

действия машин заключается в деформировании испытываемой пружины до заданной

высоты (для пружин сжатия) или заданной длины (для пружин растяжения) с

измерением в этом положении величины нагрузки. Машина выполнена в настольном

варианте до нагрузки в 5000 Н (500 кг), и напольном исполнении для нагрузки в

10000 Н (1000 кг) и 20000 Н (2000 кг). Машина для испытания пружин применяется

в лабораториях машиностроительных заводов, научно-исследовательских институтов,

учебных заведениях, а также на заводах занятых производством и контролем

пружин.

В

машине предусмотрены функции фиксации пикового значения, защиты от перегрузок,

обнуление в любой контрольной точке при испытании, вычисление жесткости

пружины, расчет пружин, поиск данных и т.д. Автоматические машины TLS-S-II для

испытания пружин на сжатие и растяжение с двойным цифровым индикатором - это

новый контрольно-измерительный инструмент для испытания пружин, который

использует несколько передовых технологий для улучшения точности и

эффективности испытаний. Эта серия машин для испытания пружин может управляться

через компьютер, будучи оснащенной вычислительной системой, которая

заказывается как дополнительная часть. В машине предусмотрены функции фиксации

пикового значения, защиты от перегрузок, обнуление в любой контрольной точке

при испытании, вычисление жесткости пружины, расчет пружин, поиск данных и т.д.

Машины

для испытания пружин серии TNS-S предназначены для испытания торсионных пружин

кручения. Принцип действия машин заключается в скручивании испытываемой пружины

в горизонтальной плоскости до заданного угла с измерением в этом положении

величины крутящего момента. Измерение приложенной нагрузки производится

датчиком крутящего момента, а для измерения угла скручивания пружины серии

TNS-S применяется система измерения угла в составе высокоточного

фотоэлектрического датчика угла поворота. Результаты измерения после обработки

и вычисления выводится на цифровой дисплей. Машины серии TNS-S нагружаются в

ручном режиме. Машина выполнена в настольном варианте.

.6

Классификация допускаемых напряжений

Согласно

нормали С1-332-52 Министерства судостроительной промышленности, пружины

разбиваются в отношении расчета на 4 группы:

группа

- пружины, подвергающиеся динамическим нагрузкам; при работе этих пружин

следует учитывать возможность разрушения от усталости, причем их поломка может

вызвать аварию механизма в целом. Пример: клапанные пружины двигателей,

приводные пружины стартеров, пружины фрикционных муфт, электромагнитных тормозов.

группа

- пружины, несущая способность которых по конструктивным соображениям

(ограниченность габарита, необходимость уменьшения веса) должна быть повышена

заневоливанием; нормаль предлагает рассчитывать их по условным (завышенным)

напряжениям. По С1-332-52 к этой группе относятся пружины со статическим

характером нагрузки, например, пружины уравновешивающих механизмов тяжелых

крышек, регуляторов скорости.

группа

- пружины, работающие при статических или плавно прилагаемых нагрузках,

например, пружины предохранительных и редукционных клапанов механизмов,

тормозов, механических приводов.

группа

- все пружины неответственного значения, например, стопорные пружины рычагов,

защелок, пружины дверные, мебельные.

Часто

пружины работают при нагрузках, меняющихся во времени. В этом случае для

обеспечения требуемой долговечности допускаемые напряжения, установленные для

статических условий работы пружины, должны быть в соответствующей степени

снижены.

.7

Прочность пружин при напряжениях, циклически изменяющихся во времени

Во

многих случаях пружины подвергаются нагрузкам, меняющимся во времени по

многократно, примерно повторяющемуся циклу.

Особенно

часто в таких условиях работают пружины растяжения-сжатия многократно

нагружаемые силой  до

до

(клапанные

пружины, пружины в амортизаторах).

(клапанные

пружины, пружины в амортизаторах).

Многократные

изменения напряжений от максимального до минимального и обратно (при колебаниях

нагрузки) вызывают разрушение от постепенно развивающейся в материале трещины.

Она может возникнуть в каком-либо сечении витка со стороны его внутреннего

волокна в месте случайно имевшегося дефекта (царапины, забоя, включения).

Для

обеспечения прочности пружины при неограниченно большом числе циклов

нагружения, необходимо, чтобы наибольшее напряжения в сечении витков пружины не

превышало предела выносливости, экспериментально установленного при

рассматриваемом цикле нагружения для образца пружины, конструкция которого, а

также химический состав стали, термообработка и состояние поверхности витков

соответствуют конструкции, химическому составу рассчитываемой пружины.

Испытание образца должно проводиться в условиях, приближающихся к условиям

работы пружины при эксплуатации.

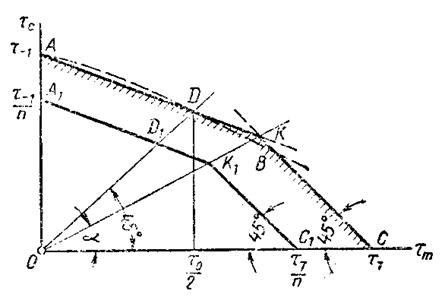

Руководствуясь

графиками экспериментальных данных, полученных на соответствующих образцах

пружин (графики удобно строить в координатах

,

,

),

необходимо, чтоб точка, характеризующая режим работы рассматриваемой пружины,

располагалась в области, ограниченной линией ABCD и примерно

ложилась на кривую.

),

необходимо, чтоб точка, характеризующая режим работы рассматриваемой пружины,

располагалась в области, ограниченной линией ABCD и примерно

ложилась на кривую.

Рис.

19 Диаграмма прочности пружин при переменных напряжения

Координаты

точки, характеризующие на диаграмме цикл нагружения пружины растяжения-сжатия,

=

=

и

и

=

=

Где

и

и

-

многократно повторяющиеся максимальные и минимальные напряжения в поперечных

сечениях витков пружины. При их вычислении необходимо учитывать кривизну витка

и дополнительные напряжения, связанные с поперечной силой.

-

многократно повторяющиеся максимальные и минимальные напряжения в поперечных

сечениях витков пружины. При их вычислении необходимо учитывать кривизну витка

и дополнительные напряжения, связанные с поперечной силой.

При

полноценном и однородном материале с достоверно известной усталостной

прочностью, представленной диаграммой, и при возможно полном и точном учете

всех условий работы пружины, запас прочности n можно принять

равным 1.3 - 1.4.

В

большинстве случаев полные усталостные диаграммы пружин отсутствуют, и расчет

приходится вести приближенно, исходя из предела выносливости пружины при

пульсирующей (от 0 до) нагрузке (

),

предела выносливости для знакопеременного симметричного цикла (

),

предела выносливости для знакопеременного симметричного цикла (

) и

предела текучести проволоки (

) и

предела текучести проволоки (

).

).

Механические

характеристики

,

,

и

и

используются

для расчета пружин сжатия-растяжения. Для расчета пружин кручения используются

величины

используются

для расчета пружин сжатия-растяжения. Для расчета пружин кручения используются

величины

,

,

и

и

.

.

Упрощенная

диаграмма ADKC, на которой кривая ABC на участке ADВ

заменяется прямой ADK, определяемой величинами

и

и

представлена

на диаграмме ниже.

представлена

на диаграмме ниже.

Рис.

20 Упрощенная диаграмма прочности пружин при переменных напряжениях.

Пульсирующий

цикл характеризуется лучем при β =

, так как

=1.

, так как

=1.

Практические

циклы работы пружин растяжения-сжатия обычно лежат в пределах изменения угла β от 0 до

.

.

Для

циклов, определяемых лучами β > γ

Для

циклов, определяемых лучами β < γ , решающим фактором, определяющим работоспособность, является текучесть

материала, и условие прочности имеет вид:

Оно

совпадает с условием прочности при расчетах на статические нагрузки.

Отсутствие

подробных экспериментальных данных относительно усталостной прочности пружин,

точно соответствующих рассчитываемой конструкции, заставляет обращаться к

таблицам осредненных усталостных характеристик:

Таблица

Среднеуглеродистая Высокоуглеродистая Хромованадиевая

Кремнемарганцевая Кремниеванадиевая 75-90 80-100 90-100 90-95 60-65 100-120

95-135 150-160 140-150 95-105 150-160 145-170 160-175 160-170 140-150 2.1×

2.1×

2.1×

2.05×

2.3×

7-9

7-9

-7

-11

-12

Среднеуглеродистая Высокоуглеродистая Хромованадиевая

Кремнемарганцевая Кремниеванадиевая 60-80 65-90 95-100 95-100 90 85-110

110-140 120-130 135 120-125 8.2×

7.6-8.3×

8×

7.5×

8.3×

30-40

30-40

-40

-55

--

--

-80

-85

-90

-100

|

|

В этом случае расчет вести следует с несколько

повышенным запасом прочности n =

1.8-2.2 в зависимости от степени соответствия пружины.

Если

вследствие неполноты опытных данных значение предела выносливости

для

используемой пружинной проволоки неизвестно, то для расчета (при условии что 0 ≤

β

≤ 4

для

используемой пружинной проволоки неизвестно, то для расчета (при условии что 0 ≤

β

≤ 4 ) можно

воспользоваться приближенной (с погрешность в сторону запаса). В этом случае

диаграмма для циклов 0

≤ β ≤ 4

) можно

воспользоваться приближенной (с погрешность в сторону запаса). В этом случае

диаграмма для циклов 0

≤ β ≤ 4 заменяется прямой CD вместо

ломаной CKD.

заменяется прямой CD вместо

ломаной CKD.

Рис

21 Упрощенная диаграмма прочности при переменных напряжениях.

Расчет

становится еще более приближенным, если неизвестен предел выносливости при

пульсирующем цикле

. Тогда

приходится использовать значение

. Тогда

приходится использовать значение

и (при 0 ≤

β

≤ 9

и (при 0 ≤

β

≤ 9 )

)

В

этом случае диаграмма схематизируется еще больше и представляется прямой АС.

Пружины

кручения, витки которых работают в основном на изгиб, можно рассчитывать на

выносливость по диаграмме рис. 20 и по формулам, имеющим тот же вид и смысл,

что и вышеприведенные формулы для пружин растяжения-сжатия, но только все

характеристики прочности, связанные с кручением (

,

,

,

,

должны

быть заменены аналогичными величинами (

должны

быть заменены аналогичными величинами (

,

,

,

,

) при

изгибе.

) при

изгибе.

Например,

для циклов, определяемых углом β > γ,

Условие

прочности имеет вид:

,(

,(

;

;

),

),

Значения

характеризующие цикл, являются многократно повторяющимися максимальными и

минимальными напряжениями в поперечных сечениях витков пружины и должны быть

вычислены с учетом кривизны витков.

Для

витых пружин растяжения-сжатия со значительным углом подъема витков (α >

) расчет

на усталостную прочность можно несколько уточнить, приняв во внимание изгиб

витков. В этом случае можно воспользоваться формулой усталостной прочности при

совместном действии изгиба и кручения:

) расчет

на усталостную прочность можно несколько уточнить, приняв во внимание изгиб

витков. В этом случае можно воспользоваться формулой усталостной прочности при

совместном действии изгиба и кручения:

Значения

величин, входящих в эту формулу, указаны выше.

Последняя

зависимость может быть использована также при расчете на усталость витых пружин

специального контура, витки которых подвергаются совместному действию кручения

и изгиба. В этом случае переменные части напряжений цикла

и

и

должны

быть дополнительно умножены на эффективные коэффициенты концентрации напряжений

в угловых точках контура.

должны

быть дополнительно умножены на эффективные коэффициенты концентрации напряжений

в угловых точках контура.

При

расчете на выносливость заневоленных пружин следует учитывать остаточные

напряжения, возникшие в связи с пластическим обжатием, причем на характер их

распределения существенно влияет кривизна витков. При заневоливании предел

выносливости в связи с упрочнением несколько возрастает.

4. Расчетный раздел

1. Клапанная

пружина изготовлена из среднеуглеродистой

= 6000

кг/с

= 6000

кг/с ;

;

= 4500

кг/с

= 4500

кг/с .

.

Исходные данные:

Размеры пружины: D = 103 мм; d = 13

мм; I = 20. Предварительная затяжка

пружины = 250 мм. Наибольший ход клапана при работе - x = 30 мм.

Произвести проверочный расчет этой пружины:

. Определяем напряжения в поперечных сечениях витков

пружины

а) При закрытом клапане по формуле имеем:

=

кг/с

кг/с .

.

(При

с =

; k =

1.19) Модуль сдвига G = 8

; k =

1.19) Модуль сдвига G = 8

кг/с

кг/с

б)

При полном открытии клапана

=

=

= 5331

кг/с

= 5331

кг/с .

.

.

Коэффициент запаса по текучести

= 1.12

= 1.12

.

Выясняем режим циклической работы пружины, то есть определяем коэффициент

асимметрии цикла r:

r =

=

=

= 0.89

= 0.89

.

Определяем коэффициент запаса по выносливости:

;

n = 1.08

Такой

коэффициент запаса выносливости признать достаточным нельзя.

. Клапанная

пружина изготовлена из хромованадиевой проволоки

= 9500

кг/с

= 9500

кг/с ;

;

= 5000

кг/с

= 5000

кг/с .

.

Исходные данные:

Размеры пружины: D = 103 мм; d = 13

мм; I = 20. Предварительная затяжка

пружины = 250 мм. Наибольший ход клапана при работе - x = 30 мм.

Произвести проверочный расчет этой пружины:

. Определяем напряжения в поперечных сечениях витков

пружины

а) При закрытом клапане по формуле имеем:

=

кг/с

кг/с .

.

(При

с =

; k =

1.19) Модуль сдвига G = 8

; k =

1.19) Модуль сдвига G = 8

кг/с

кг/с

б)

При полном открытии клапана

=

=

= 5200

кг/с

= 5200

кг/с .

.

.

Коэффициент запаса по текучести

= 1.83

= 1.83

.

Выясняем режим циклической работы пружины, то есть определяем коэффициент

асимметрии цикла r:

r =

=

=

= 0.89

= 0.89

.

Определяем коэффициент запаса по выносливости:

n = 1.6

Такой

запас прочности можно признать достаточным, так как согласно ГОСТ запас

выносливости у пружин должен составлять от 1.2 до 1.6.

. Пружины,

работающие длительно при переменных нагрузках (клапанные) необходимо

рассчитывать на сопротивление усталости. На рис. 10 показана диаграмма

предельных напряжений для пружин, построенная в координатах

и

и

,

,

Рис. 22 Диаграмма предельных напряжений для пружин

Витые

пружины крайне редко работают одновременно на растяжение и сжатие, то есть

симметричный цикл нагружения (предел выносливости

) не

характерен для пружин. Пульсирующее нагружение, характеризуемое пределом

выносливости

) не

характерен для пружин. Пульсирующее нагружение, характеризуемое пределом

выносливости

, также

встречается редко в динамически нагруженных пружинах. Большинство пружин

работает при условиях асимметричного нагружения при

, также

встречается редко в динамически нагруженных пружинах. Большинство пружин

работает при условиях асимметричного нагружения при

.

.

Запас

прочности таких пружин находят из соотношения:

где

-

коэффициент, учитывающий влияние масштабного эффекта:

-

коэффициент, учитывающий влияние масштабного эффекта:

Обычно

принимают n = 1.2-2.2

При

определении запаса прочности значение эффективного коэффициента концентрации

напряжений

=1.

Концентрацию напряжений учитывают при расчете напряжений. Для пружин с

диаметром проволоки d

=1.

Концентрацию напряжений учитывают при расчете напряжений. Для пружин с

диаметром проволоки d

принимают

принимают

=1. Для

большинства пружинных сталей

=1. Для

большинства пружинных сталей

=0.1-0.2

=0.1-0.2

Для

клапанных пружин рекомендуется также проверять запас прочности по переменных

напряжениям:

Должно

быть

= 2-3

= 2-3

1. Среднеуглеродистая сталь имеет следующие

характеристики:

кг/с

кг/с

= 5045.5

= 5045.5

= 0.77

= 0.77

= 0.95

= 0.95

1.64

1.64

2. Хромованадиевая сталь имеет следующие

характеристики:

кг/с

кг/с

;

;

5500

5500

= 4922

= 4922

;

;

= 277

= 277

= 0.66

= 0.66

= 1.42

= 1.42

= 4.2

= 4.2

соответствуют

требованиям ГОСТа.

соответствуют

требованиям ГОСТа.

Заключение

В результате проведенных прочностных расчетов было доказано преимущество

использования хромованадиевой проволоки для изготовления пружины амортизационного

узла тестоделителя, по сравнению с использованием проволоки, изготовленной из

среднеуглеродистой стали. В результате замены повышаются коэффициенты запаса

прочности пружины и, как следствие, долговечность амортизационного узла, что

привело к более эффективной работе тестоделителя.

Список использованной литературы

1. Ю.Р. Головань, Н.А. Ильинский «Технологическое оборудование

хлебопекарных предприятий» -М.: Пищевая промышленность, 1979г.

. В.М. Хромеенко «Оборудование хлебопекарного производства» -М.:

ПрофОбрИздат 2002г. - 320с.

. О.Г. Лузгин «Курсовое и дипломное проектирование

технологического оборудования пищевых производств» -М.: Агропромиздат 1990г. -

269с.

. С.Т. Антипов, И.Т. Кретов, А.Н. Остриков «Машины и аппараты

пищевых производств» -М.: Высшая школа, 2001г. - 703с.

. С.Т. Антипов, В.Я. Валуйский «Алгоритм дипломного

проектирования» -М.: Колосс, 2005г. - 136с.

. Т.Б. Цыганова «Технология хлебопекарного производства» -М.:

ПрофОбрИздат 2001г. - 429с.

. С.А. Чернавский «Курсовое проектирование деталей машин» -М.:

Машиностроение, 1988г. - 416с.

. И.А. Биргер, Б.Ф. Шорр «Расчет на прочность деталей машин» -М.:

Машиностроение, 1993г. - 630с.

. П.Ф. Дунаев, О.П. Леликов «Конструирование узлов и деталей

машин»

М.: Академия, 2004г. -496с.

Н.Г. Куклин, Г.С. Куклина «Детали машин» -М.: Высшая школа 1987г. -387с.

. Д.С. Девятов, Г.Б. Соскин «Расчеты и конструирование деталей

машин» -М.: Высшая школа. 1985г. -280с.

11. СНиП 3.05.05-84.

<http://www.stroyoffis.ru/snip_snip/snip_3_05_05_84/snip_3_05_05_84.php>«Технологическое

оборудование»

12. СНиП

31-03-2001. «Производственные здания (с 01.01.2002 взамен СНиП 2.09.02-85)»