Проект транспортної системи шахти 'Добропільська'

ПРОЕКТ

ТРАНСПОРТНОЇ СИСТЕМИ ШАХТИ ДОБРОПІЛЬСЬКА

ПОЯСНЮВАЛЬНА

ЗАПИСКА

До

курсового проекту з дисципліни

“

Шахтний транспорт”

ЗМІСТ

ВСТУП

. ЗАГАЛЬНІ ВІДОМОСТІ ПРО ШАХТУ

. ВАНТАЖОПОТОКИ З ОЧИСНИХ

ВИБОЇВ

. ВАНТАЖОПОТОКИ З ПІДГОТОВЧИХ

ВИБОЇВ

. РОЗРАХУНОК ДОПОМІЖНИХ

ВАНТАЖОПОТОКІВ

. ВИБІР КОНВЕЄРА ЗА ПРИЙМАЛЬНОЮ

ЗДАТНІСТЮ

. ВИБІР КОНВЕЄРІВ ЗА

ПРИПУСТИМОЮ ТЕХНІЧНОЮ ПРОДУКТИВНІСТЮ І ДОВЖИНОЮ

. РОЗРАХУНОК СТРІЧКОВОГО

КОНВЕЄРА

. РОЗРАХУНОК КАНАТНОГО

ВІДКОЧУВАННЯ

. РОЗРАХУНОК ЕЛЕКТРОВОЗНОГО

ВІДКОЧУВАННЯ

. ТРАНСПОРТ НА НАВАНТАЖУВАЛЬНИХ

І ОБМІННИХ ПУНКТАХ

. ТРАНСПОРТ В ПРИСТОВБУРНОМУ

ДВОРІ

. ОРГАНІЗАЦІЯ ТРАНСПОРТУ

. ОСНОВНІ ЗАХОДИ ЩОДО ТЕХНІКИ

БЕЗПЕКИ НА ТРАНСПОРТІ

ВИСНОВОК

ДОДАТОК

ВСТУП

Промисловий транспорт є однією з

найважливіших ланок у виробничому процесі підприємств і в роботі загальної

транспортної мережі. Особливості промислового транспорту енергоємних

підприємств визначаються його призначенням, положенням і завданнями, що стоять

перед ним. Транспорт енергоємних підприємств повинен забезпечувати вимоги

безперебійного обслуговування виробничого процесу.

Залежно від характеру виробничого

процесу, потужності вантажопотоків, умов перевезень і місцевих умов обирають

вид транспорту і здійснюють його проектування. Непродуманість транспортних

систем призводить до того, що для більшості підприємств застосовуються

принципово невірні рішення промислового транспорту. Ці рішення ще більше

ускладнюються умовами хаотичного розташування цехів на майданчику промислового

підприємства.

Безсистемність і випадковість

розташування виробничих цехів призводять до неминучості безсистемних і

випадкових схем внутрішньозаводського транспорту.

Питома вага транспортних операцій у

технології виробництва досить значна. На кожну виробничу операцію доводиться

робити ряд транспортних операцій. Чим досконаліше організація технологічних

операцій, тобто чим менше їхня тривалість і трудомісткість, тим більше значення

здобуває транспорт і тим краще і швидше повинні відбуватися транспортні і тісно

з ними зв'язані вантажні операції. Фахівець промислового транспорту повинен

добре знати вимоги технології до транспорту, уміти вибрати, спроектувати і

побудувати такий вид транспорту, що найбільш відповідає вимогам сучасної

технології даного виробництва.

. ЗАГАЛЬНІ ВІДОМОСТІ ПРО ШАХТУ

Шахта «Добтопольская» розробляє три

пласти - l2 і m4-0, m5-18 з яких найбільш

продуктивними є пласти m4-0, m5-18, на яких добувається

вугілля марки ГЖК, чорний, напівблискучий. Міцність вугілля f = 1,05..1,5.

Потужність пласта m=1,6 м, щільність вугілля у цілині γц

= 1,4 т/м 3 , насипна щільність γ

= 0,85 т/м3 , кут падіння пласту 10°, довжина розроблювальних

очисних вибоїв 250 м. Безпосередня покрівля пласту являє собою піщано-глинистий

сланець середньої міцності, потужність m=0,3-11м;. Основна покрівля являє собою

піщаник, потужність m= 1,-3м; міцність f = 4…7. Підошва - сланець

піщаний,середньої міцності,схильний до піддування, потужність m = 0,4-11м,

міцність f = 3…5. Шахта другої категорії з газу, не схильна до раптових

викидів, небезпечна з вибухів пилу, водорясність 44 м3/год. У

проекті розробляється схема транспорту для горизонту -450м від двох

прохідницьких і двох підготовчих вибоїв для пластів m5-18 і m4-0

до приствольного двору. Відповідно до умов залягання в очисних вибоях

приймається для роботи комплекс МДМ. До його складу входять: комбайн РКУ-10,

механізоване кріплення ДМ, скребко- вий конвеєр СП202, маслостанція СНТ-32.

Схема роботи комбайна - човникова, змінна продуктивність А зм = 893 т/зміна. У

прохідницьких вибоях застосовуються комбайни ГПКС, якими проводяться два

вентиляційні штреки. Перетин виробки 18 м 2 , середня щільність

гірничої маси в цілині γ=1,8

т/м3 , крок установки рам кріплення l = 0,8 м, посування вибою за

зміну 6 м. Робота на шахті виконується в 4 зміни, І − ремонтна, ІІ, ІІІ,

ІV − добувні, тривалість зміни 6 годин.

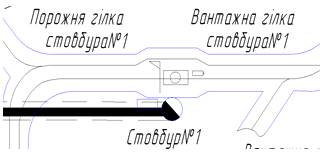

Для розкриття пластів шахти

використовують існуючу схему розкриття вертикальними стовбурами і капітальним

квершлагом. До її переваг відноситься те, що протягом усього терміну служби в

роботі перебуває два горизонти, відсутні капітальні роботи з поглиблення

стовбурів, зручні вузли сполучення між стовбурами і пристовбурним двором.

Пласти m4-0, m5-18 розкриті головним і допоміжним

стоволами, квершлагами горизонтів 200м і 300м. Для підготовки пласта приймаємо

погоризонтний спосіб підготовки та стовпову систему розробки довгими стовпами

за простяганням з відпрацьовуванням лав зворотним ходом. Ця система зберігає

транспортні виробки в нормальному стані, виключає взаємні перешкоди в роботі

очисних і підготовчих вибоїв, дозволяє провести детальну розвідку пласта,

виключає витоку повітря через вироблений простір.

. ВАНТАЖОПОТОКИ З ОЧИСНИХ ВИБОЇВ

Для обґрунтованого вибору

конвеєрного транспорту необхідно визначити наступні якісні характеристики

вантажопотоків:

а (n) - середній хвилинний

вантажопотік за час надходження вугілля від очисного вибою на конвеєр, т/хв; (max)n

- максимальний хвилинний вантажопотік, що надходить від очисного вибою на

конвеєр у період досягнення добувною машиною максимально припустимої в очисному

вибої швидкості подачі.

Вихідні дані для 5-ї та7-їпівнічних

лав:

тип виїмкової машини - РКУ-10;

тип забійного конвеєра −

СП251;

Lов = 250м - довжина

очисного вибою;

m = 1,6 м − потужність пласта,

м;

Азм = 893 т/зміна −

змінний обсяг видобутку;

Тзм = 6ч - тривалість

добувної зміни; зм = 3 - число добувних змін у добу; = 0,63 - ширина

захвату видобувної машини; = 2,5 − кількість циклів у зміну, цикл/зміна;

γц

= 1,4 т/м 3 - щільність вугілля в цілині.

Середній хвилинний вантажопотік

а (n)=Азм/(60*Тзм*kn),

де kn - коефіцієнт часу

надходження від одного очисного вибою на транспортну систему;

n=tв/(60*Тзм),

де tв - час виїмки

вугілля комбайном РКУ-10, t в = 330 хв.n=330/(60*6)=0,92,

а (1)= а (2)=893/(60*6*0,9)=2,7 т/хв.

Максимальний хвилинний вантажопотік:

′ max = m·b·v maxδ1·

ψn

· γц т/хв

- прямий хід; ′′ max = m·b·v′ maxδ2·

(1 - ψn)·

γц

т/хв - зворотній хід,

де v max = v′ max -

максимальна швидкість подачі комбайна при прямому і зворотному ході, м/хв; ψn

- коефіцієнт навантаження (ψn

=1 при прямому ході); δ1

і δ2

- розрахункові коефіцієнти :

δ1=vk/(

vk + vmax), δ2=vk/(

vk - vmax),

де vк - швидкість руху

ланцюга скребкового конвеєра;

δ1=60*0,997/(60*0,997+3)=0,95,

δ2=60*0,997/(60*0,997-3)=1,03.

Тому що умови для двох лав однакові,

то′ max =1,6*0,63*3*1,4*0,95*1=4 т/хв ;′′

max=1,6*0,63*3*1,4*1,03*1=5,5 т/хв.

Як максимальний хвилинний

вантажопотік приймаємо a`` max = 5,5т/хв. У такий спосіб для 5-ї та 7-ї

північних лав середні і максимальні хвилинні вантажопотоки: а (1)= а

(2)= 2,7 т/хв, a (max)1= a (max)2=5,5т/хв.

. ВАНТАЖОПОТОКИ З ПІДГОТОВЧИХ ВИБОЇВ

Середнє значення вантажопотоку за

машинний час із підготовчого вибою при комбайновій проходці визначається за

формулою:

n=(S*Ln*

γц)/(60*tp)

т/хв,

де S - перетин виробки вчернє, S = 18

м2 ;

Lп - середньозмінний темп

проходки, Lп = 6,4 м;

tр - час роботи комбайна,

tр = 4 години;1= u2=(18*6,4*2)/(60*4)=0,9

т/хв.

При надходженні на конвеєр

вантажопотоку від двох підготовчих вибоїв значення сумарного вантажопотоку

визначається за формулою:

n∑=z*∑

un=0,95*(0,9+0,9)=1,71 т/хв.

. РОЗРАХУНОК ДОПОМІЖНИХ

ВАНТАЖОПОТОКІВ

Орієнтовно допоміжний вантажопотік

для очисного вибою можна приймати за 20 %, а для підготовчого - за 8 % від

основного. Це ствердження справедливо для шахт, що розробляють пласти

потужністю до 1 м.

За реальними даними шахти: uовдоп

= 178,6 т/зміна; uпвдоп = 18,4т/зміна.

Загальний допоміжний вантажопотік: Q

доп = 178,6*2+18,4*2=394 т/зміна.

Таблиця Вантажопотоки по

транспортним виробкам

|

Назва виробки

|

а (n), (un ),т/хв

|

a (max)∑, т/хв

|

Азм, т/зміна

|

Uдоп, т/зміна

|

Uпас, чол/зміна

|

|

5-та півн.лава

|

2,7

|

5,5

|

893

|

178,6

|

48

|

|

7-ма півн.лава

|

2,7

|

5,5

|

893

|

178,6

|

48

|

|

УПР-1

|

0,9

|

0,9

|

230

|

18,4

|

10

|

|

УПР-2

|

0,9

|

0,9

|

230

|

18,4

|

10

|

|

ухилу пласта m4-0гор.450м

|

2,7

|

5,5

|

893

|

178,6

|

48

|

|

для ухилу пласта m5-18 гор.450м

|

4,5

|

7,2

|

1353

|

215,4

|

68

|

|

конвеєрного штреку з пласта m5-18 гор.450м

|

7,2

|

12,7

|

2246

|

394

|

116

|

|

конвеєрного квершлагу з пласта m5-18 гор.450м

|

7,2

|

12,7

|

2246

|

394

|

116

|

|

центрального ухилу пл.l2-1 гор.300м

|

7,2

|

15

|

2246

|

394

|

116

|

. ВИБІР КОНВЕЄРА ЗА ПРИЙМАЛЬНОЮ

ЗДАТНІСТЮ

Вихідні дані для визначення

максимального хвилинного вантажопотоку, що надходить на конвеєр q1(max):

а(n), a(max)n

- характеристики хвилинного і максимального вантажопотоку, що надходить із

будь-якого очисного вибою на конвеєр, т/хв;

un - хвилинний

вантажопотік з підготовчого вибою, т/хв.

При завантаженні конвеєра з одного

очисного вибою, одного підготовчого вибою або попереднього конвеєра:

(max)=a(max)n

, або q (max)= un .

При завантаженні конвеєра з

декількох очисних вибоїв і підготовчого вибою:

q (max)=a(max)∑+

un∑ .

Обов'язковою вимогою правильного

вибору конвеєра є дотримання умови Q к.пр. ≥ q(max)

/ γ.

За значенням Q к.пр.

приймають параметри конвеєра: ширину і швидкість стрічки.

значення максимального вантажопотоку

і приймальної здатності становлять:

для конвеєрних штреків лав (5-ї та

7-ї північних лав):

(max)=a(max)1=4т/хв,

Q к.пр. ≥ q(max) / γ=5,5/0,85=6,5м3/хв;

для прохідницьких

вибоїв(УПР-1 та УПР-2):

(max)=

un=0,9т/хв, Q к.пр. ≥ q(max) / γ=0,9/0,85=1,06м3/хв;

для ухилу пл.m4-0 гор.450м:

(max)=a(max)1=4т/хв,

Q к.пр. ≥ q(max) / γ=5,5/0,85=6,5м3/хв;

для ухилу пл.m5-18

гор.450м:

(max)=a(max)2

+( u1+ u2)*0,95=5,5+(0,9+0,9)*0,95=7,2т/хв,

Q к.пр. ≥ q(max)

/ γ=7,2/0,85=8,5м3/хв;

для конвеєрних квершлагів:

(max)=a(max)2

+( u1+ u2)*0,95+ a(max)1=5,5+(0,9+0,9)*0,95+5,5=12,7т/хв,

к.пр. ≥ q(max) / γ=12,7/0,85=14,9м3/хв;

для центрального ухилу

пл.l2-1 гор.300м:(max)=Qб = 15 т/хв,

к.пр.

≥ q(max) / γ=15/0,85=17,6м3/хв.

На підставі Q к.пр і кута

нахилу виробки обираємо швидкість v і ширину B конвеєрної стрічки (див. табл.

).

Таблиця

|

Виробка

|

q(max),т/мин

|

Qк.пр.

|

v,м/с

|

B,мм

|

|

5-а північна лава

|

5,5

|

6,5

|

2

|

800

|

|

7-а північна лава

|

5,5

|

6,5

|

2

|

800

|

|

УПР-1

|

0,9

|

1,06

|

1,6

|

800

|

|

УПР-2

|

0,9

|

1,06

|

1,6

|

800

|

|

Ухил пл.m4-0гор.450м

|

5,5

|

6,5

|

2

|

800

|

|

Ухил пл.m5-18гор.450м

|

7,2

|

6,72

|

2

|

800

|

|

Конв.штрек

|

12,7

|

14,9

|

2

|

1000

|

|

Конв.кв.

|

12,7

|

14,9

|

2

|

1000

|

|

Центр.ухил пл.l2-1

|

15

|

17,6

|

2,5

|

1000

|

. ВИБІР КОНВЕЄРІВ ЗА ПРИПУСТИМОЮ

ТЕХНІЧНОЮ ПРОДУКТИВНІСТЮ І ДОВЖИНОЮ

Вибір конвеєрів для 5-ї та 7-ї

північних лав

Довжина штрека 1000м, кут нахилу 00

вугілля надходить з одного очисного вибою за наступною схемою:

Розрахункова експлуатаційна

продуктивність визначається за формулою:

э1=60*a(1)*Kt(l);

де Kt(l) - коефіцієнт,

який залежить від часу завантаження tn, і коефіцієнта нерівномірності

K1;

1=

a(max)1/a1=4/2,7=2; tk=L/(60*v)=1000/(60*1,6)=10,4хв.

За таблицею (Додаток 1 таблиця 1П.3)

обираємо Kt(l) =1,52.э1=60*2,7*1,52=246т/год.

Вихідні дані для вибору конвеєра:

приймальна здатність Qк.пр. =6,5

м3/хв;

ширина стрічки В=800мм;

швидкість стрічки v=2м/с;

довжина виробки L=1000м;

розрахункова експлуатаційна

продуктивність Qэ1=246т/год.

На основі цих даних обираємо конвеєр

2ЛТ80 довжиною 1000м. Лава відпрацьовується зворотнім ходом і потребується

швидке й нетрудомістке скорочення става,чого можливо досягти за допомогою

шкребкового конвеєра Установлена потужність привода конвеєра Ny=110кВт,

приймальна здатність Qк.пр. =6,5 м3/хв.

конвеєр транспортний

машинний проходка

Вибір конвеєрів для прохідницьких

дільниць упр-1 і упр-2

Довжина штрека 950м, кут нахилу 00

гірнича маса надходить з двох окремих підготовчих вибоїв кожна на свій конвеєр

за наступною схемою:

Розрахункова експлуатаційна

продуктивність визначається за формулою: Qэ2=60*u1=60*0,9=54

т/год, де середнє значення вантажопотоку за машинну годину з підготовчого вибою

при комбайновому проходженні, u1=0,9т/хв

Вихідні дані для вибору конвеєра:

приймальна здатність Qк.пр. =1,05

м3/хв;

ширина стрічки В=800мм;

швидкість стрічки v=1,6м/с;

довжина виробки L=950м;

розрахункова експлуатаційна

продуктивність Qэ2=54т/год.

На основі цих даних обираємо 2 конвеєра 1ЛТП80

довжинами 700м та 400м,так, як одного конвеєра недостатньо за довжиною, і тому,

що прохідницькі роботи ще не завершені. Установлена потужність привода конвеєра

Ny=40кВт, приймальна здатність Qк.пр. =6,5 м3/хв,

швидкість руху стрічки v=2м/с. Залежність довжини транспортування від

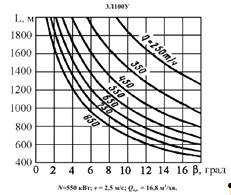

експлуатаційної продуктивності та кута нахилу виробки для конвеєра ЛТП80 зображено

на рисунку .

Рисунок Залежність довжини транспортування від

експлуатаційної продуктивності та кута нахилу виробки для конвеєра 1ЛТП80

Вибір конвеєра для ухилу пласта

m4-0гор.450м

Довжина виробки L=1270 м, кут нахилу

β

= 10°. Вугілля на ухил надходить з очисного вибою. Схема надходження

вантажопотоку дана на рис. 12.6.

Розрахункова експлуатаційна

продуктивність визначається за формулою:

э3=60*a(1)*Kt(l),

тобто дорівнює експлуатаційній

продуктивності конвеєра, що транспортує вугілля з 5-ї

північної лави Qэ3=246т/год.

Вихідні дані для вибору конвеєра:

приймальна здатність:

Qк.пр. =6,5 м3/хв;

ширина стрічки В=800мм;

швидкість стрічки v=1,6м/с;

довжина виробки L=1270м;

розрахункова експлуатаційна

продуктивність Qэ3=246т/год.

Рисунок Залежність довжини транспортування від

експлуатаційної продуктивності та кута нахилу виробки для конвеєра 2Л8У-02

На основі цих даних обираємо два конвеєра

2Л80У-02 довжинами по 650м.

Вибір конвеєра для ухилу пласта

m5-18 гор.450м

Довжина виробки L=2000 м, кут нахилу

β

= 10°. Вугілля на ухил надходить з очисного та двох підготовчих вибоїв. Схема

надходження вантажопотоку дана на рис. 12.6.

Розрахункова експлуатаційна

продуктивність визначається за формулою: э4=( Qэ41*l1+

Qэ42*l2)/l; Qэ41= 60* u1; Qэ42=60*a(2)*Kt(l)+u2,

де Kt(l) - коефіцієнт,

який залежить від часу завантаження tn, і коефіцієнта

нерівномірності K1, Kt(l) =1,52, як і для випадку

транспортування вугілля з лави.э42=60*2,7*1,52+0,9=247 т/год., Qэ4=(

60*0,9*250+247*750)/1000=455

Вихідні дані для вибору конвеєра:

приймальна здатність Qк.пр. =8,5

м3/хв;

ширина стрічки В=800мм;

швидкість стрічки v=2м/с;

довжина виробки L=2000м;

розрахункова експлуатаційна

продуктивність Qэ4=455т/год.

На основі цих даних обираємо два

конвеєра 2ЛЛ100, довжинами по 1000м. Установлена потужність привода конвеєра Ny=165кВт,

приймальна здатність Qк.пр. =12,2 м3/хв., швидкість

стрічки v=2 м/с;

Рисунок Залежність довжини транспортування від

експлуатаційної продуктивності та кута нахилу виробки для конвеєра 2ЛЛ100

Вибір конвеєра для конвеєрного

штреку з пласта m5-18 гор.450м

Довжина виробки L=1300 м, кут нахилу

β

= 0°. Вугілля на квершлаг надходить з двох ухилів: з ухилу пласта

m5-18 гор.450м.,та з ухилу пласта m4-0гор.450м Схема надходження вантажопотоку

дана на рис.

Розрахункова експлуатаційна

продуктивність визначається за формулою:

э5=(Qэ4*l1+

Qэ3*l2)/l=(455*1000+246*300)/1300=407 т/год.

Вихідні дані для вибору конвеєра:

приймальна здатність Qк.пр. =14,9

м3/хв;

ширина стрічки В=1000мм;

швидкість стрічки v=2,5м/с;

довжина виробки L=1300м;

розрахункова експлуатаційна

продуктивність Qэ5=407 т/год.

На основі цих даних обираємо конвеєр

1ЛТ100 довжиною 1300м. Установлена потужність привода конвеєра Ny=220кВт,

приймальна здатність Qк.пр. =16,5 м3/хв.

Рисунок Залежність довжини транспортування від

експлуатаційної продуктивності та кута нахилу виробки для конвеєра 1ЛТ100

Вибір конвеєра для конвеєрного квершлагу

з пласта m5-18 гор.450м

Довжина виробки L=400 м, кут нахилу β

= 0°. Вугілля на квершлаг надходить з попереднього квершлагу пласта m5-18

гор.450м. Схема надходження вантажопотоку дана на рис.

Розрахункова експлуатаційна

продуктивність дорівнює тій, що надходить на конвеєр на попередньому квершлазі,

тобто Qэ6=Qэ5=407т/год.

Вихідні дані для вибору конвеєра:

приймальна здатність Qк.пр. =14,9

м3/хв;

ширина стрічки В=1000мм;

швидкість стрічки v=2,5м/с;

довжина виробки L=400м;

розрахункова експлуатаційна продуктивність

Qэ5=407 т/год.

На основі цих даних обираємо конвеєр

1ЛТ100 довжиною 400м. Установлена потужність привода конвеєра Ny=220кВт,

приймальна здатність Qк.пр. =16,8 м3/хв.

Рисунок Залежність довжини транспортування від

експлуатаційної продуктивності та кута нахилу виробки для конвеєра 1ЛТ100

Вибір конвеєра для центрального

ухилу пл.l2-1 гор.300м

Довжина виробки L=500 м, кут нахилу β

= 10°. Вугілля на ухил надходить бункера, об’ємом 70м3 та

продуктивністю 900т/год Схема надходження вантажопотоку дана на рис.

Рисунок Схема поступання вантажопотоків на

конвеєр

Розрахункова експлуатаційна

продуктивність дорівнює тій, що надходить на конвеєр з бункера, тобто Qэ7=Qэб=900т/год.

Вихідні дані для вибору конвеєра:

приймальна здатність Qк.пр. =5,8

м3/хв;

ширина стрічки В=800мм;

швидкість стрічки v=1,6м/с;

довжина виробки L=500м;

розрахункова експлуатаційна

продуктивність Qэ7=900 т/год.

На основі цих даних обираємо конвеєр

3Л100У,довжиною 500м, так, як він найбільш раціонально задовольняє

експлуатаційні потреби. Установлена потужність привода конвеєра Ny=550кВт,

приймальна здатність Qк.пр. =16,8 м3/хв, швидкість руху

стрічки v=2,5м/с, ширина стрічки В=1000мм.

Зведені результати вибору конвеєрів

|

Виробка

|

Тип конвеєра

|

Ширина стрічки В,мм

|

Швидкість руху стрічки v,м/с

|

Експлуатаційна продуктивність Qэ, т/год

|

Потужність привода Ny,кВт

|

Довжина конвеєра L,м

|

Кут установки В, град.

|

|

Конв.штр. 5-ї північно’ї лави

|

2ЛТ80

|

800

|

2

|

246

|

110

|

1000

|

0

|

|

Конв.штр. 7-ї північно’ї лави

|

2ЛТ80

|

800

|

2

|

246

|

110

|

1000

|

0

|

|

УПР-1

|

1ЛТП80

|

800

|

1,6

|

54

|

40

|

800+400

|

0

|

|

УПР-2

|

1ЛТП80

|

800

|

1,6

|

54

|

40

|

800+400

|

0

|

|

Ухил пл. m4-0гор.450м

|

2Л80У-02

|

800

|

2

|

246

|

110

|

2*650

|

10

|

|

Ухил пл. m5-18гор.450м

|

2ЛЛ100

|

800

|

2

|

165

|

2*1000

|

10

|

|

Конв.штрек

|

1ЛТ100

|

1000

|

2,5

|

407

|

220

|

1300

|

0

|

|

Конв.кв.

|

1ЛТ100

|

1000

|

2,2

|

407

|

220

|

400

|

0

|

|

Центр.ухил пл.l2-1

|

3Л100У

|

800

|

2,5

|

900

|

550

|

500

|

10

|

. РОЗРАХУНОК СТРІЧКОВОГО КОНВЕЄРА

Для розрахунку вибираємо найбільш

навантажений конвеєр 3Л100У, розташований на ентральному ухилі (дані в табл. ).

Вихідні дані для розрахунку:

Qе - експлуатаційна

продуктивність, Qе=900т/година;

L - довжина транспортування, L =

500м;

β

- середній кут нахилу виробки, β

= 10°;

Nу - установлена

потужність двигунів, N = 550кВт .

Кінематична схема конвеєра наведена

на рис.

Рисунок 12.18 Кінематична схема

конвеєра 3Л100У

Погонна маса вантажу на стрічці

конвеєра:

=Qe/(3,6*v)=900/(3,6*2,5)=100кг/м.

Погонна вага роликоопор:

- навантаженої гілки q`=G`p/l`p=

22/1,2=18,3кг/м;

порожньої гілки q``=G``p/l``p=19/2,4=7,9

кг/м;

де , G`p, G``p

- маса обертових частин роликоопор, при діаметрі роликів 127 мм (див. додаток

2) G`p = 22 кг, G``p = 19 кг; `p ,l``p

- відстань між роликоопорами на навантаженій і порожній вітках, l`p

= 1,2 м, l``p = 2,4 м.

Визначимо орієнтовно погонну вагу

стрічки за встановленою потужністю двигуна конвеєра:

- максимально можливе тягове

зусилля, що може розвити привод конвеєра:

oт=708*

(Nу/v)=708*(550/2,5)=155760 Н,

де Nу - установлена

потужність двигуна, Nу = 550 кВт.

- максимально можливий натяг

конвеєрної стрічки:

max=

Woт*(eαµ/

eαµ-1)=155760*(6,68/6,68-1)=183182,5

Н,

де α

- кут обхвату приводних барабанів, α

= 440° або 7,7 рад; μ

- коефіцієнт зчеплення стрічки із приводним барабаном (вогнестійка обкладка,

барабан без футеровки, виробка не примикає до очисного вибою) (див. додаток 2),

μ

= 0,25; eαµ

- тяговий фактор, eαµ

= 6,86.

За величиною Smax

вибираємо тип конвеєрної стрічки (див. додаток 2 Таблиця2Д8):

*Ϭ=

(Smax*m)/B=(183182,5*8,5)/80=19463 Н/см,

i*Ϭ

сумарне розривне зусилля всіх прокладок конвеєрної стрічки, Н/см;

i - число прокладок;

σ

- розривне зусилля однієї прокладки, Н/см;

В - ширина стрічки, В = 80 см;

m - запас міцності конвеєрної

стрічки, m = 8,5.

Попередньо приймаємо конвеєрну

стрічку ЕР(300) із трьома тканинними прокладками, для якої σ

= 9000 Н/см, а

i · σ

= 3· 9000 = 27000 Н/см.

Погонна маса обраної нами стрічки

становить q л=31,1 кг/м2 (див. додаток 2).

. РОЗРАХУНОК КАНАТНОГО ВІДКОЧУВАННЯ

Для ухилів пл.m4-0 та m5-18 гор.450м

Розглянемо розрахунок відкочування

одним кінцевим канатом з похилими заїздами, установленим на ухилах пл.m4-0 та

m5-18 гор.450м використовуваного для транспортування основних допоміжних

матеріалів. Вихідні дані: Qзм - змінний вантажопотік, Qзм=215,4

т/зм (див. табл. ); L - довжина ухилу, L = 2000 м; β

- середній кут нахилу виробки, β

= 10°; транспортна посудина − вагонеточні платформи ПВГ2,5; G -

вантажопідйомність платформи. У середньому приймаємо G = 3600 кг.

Перевірка величини поїзда за

міцністю зчеплення для вантажних поїздів:

max≤Sзч/((G+G0)(ωcosβmax+sinβmax)*g),

де Sзч - припустиме

зусилля на зчепі, Sзч = 60000Н; Go - маса платформи, Go

= 660 кг; ω

- коефіцієнт опору руху вагонеток, ω

= 0,022; βmax

- максимальний кут нахилу виробки, βmax

= 10°; max≤60000/((0,66+3,6)(0,022*сos100+sin100)9,81)=7,4=7.

При транспортуванні людських

вагонеток по похилим виробкам з кутом нахилу до 190 приймаємо їх

кількість 5-ть штук. Обираємо тип вагонетки - ВПН1-15П. Так, як вона має 15

посадочних місць, а за зміну на робоче місце необхідно доставити 68 людей, то

приймаємо кількість рейсів, рівну одному.

Тривалість руху при похилих заїздах:

Тр=(2*L+2*c*Lдоп+4*c*Lc)/vcp=(2*2000+2*2*15+4*2*18,6)/5=842c.

с

- довжина поїзда, Lс = z⋅lв

= 6⋅3,1 = 18,6 м;

Тривалість рейса:

pейса=

Тр+Ө=842+90=932с.

Кількість вагонеток:

=(2*( L+c*Lдоп)+ Ө*

vcp)/((3600*G* vcp)/Qсм)-4*с* lв)=

(2*( 2000+2*15)+ 90* 5)/((3600*3,6* 5)/215,4)-4*2* 3,1)=16.

Число рейсів у зміну:

=Q/(z*G)=215,4/(16*3,6)=3,7 рейсів.

Погонна вага каната:

к=(n*(

G+G0)( ωcosβmax+sin

βmax))/(Ϭ/(m*ρо)-Lк(fkcosβ+sinβ))=

(6*( 660+3600)(

0,022cos10+sin10)*9,81)/(1800*106/(6,5*90000)-

2060(0,22cos10+sin10))=21Н/м.

Приймаємо канат ЛК -Р

6х19(1+6+6/6)+1о.с.(ДОСТ2683-80) діаметром 24мм.

Мінімальний діаметр барабана D ≥60d

= 60 ⋅ 24=1440мм.

Обираємо однобарабанну підйомну

машину Ц2,5х2 з діаметром барабану 2,5м, шириною барабану 2м, швидкістю підйому

до 6м/с,статичним напруженням 90000Н, та потужністю електродвигуна до 630кВт.

Канат навивається на барабан у три шари. Довжина підйому - 2030м.

Для центрального ухилу пл.l2-1 гор.

300м

Розглянемо розрахунок відкочування

одним кінцевим канатом з похилими заїздами, установленим на центральному ухилі

пл.l2-1 гор. 0м використовуваного для транспортування основних та допоміжних

матеріалів. Вихідні дані: Qзм - змінний вантажопотік, Qзм=349

т/зм (див. табл. ); L - довжина ухилу, L = 500 м; β

- середній кут нахилу виробки, β

= 10°; транспортна посудина − вагонеточні платформи ПВГ2,5; G -

вантажопідйомність платформи. У середньому приймаємо G = 3600 кг.

Перевірка величини поїзда за

міцністю зчеплення для вантажних поїздів:

max≤Sзч/((G+G0)(ωcosβmax+sinβmax)*g),

де Sзч - припустиме

зусилля на зчепі, Sзч = 60000Н; Go - маса платформи, Go

= 660 кг; ω

- коефіцієнт опору руху вагонеток, ω

= 0,022; βmax

- максимальний кут нахилу виробки, βmax

= 10°; max≤60000/((0,66+3,6)(0,022*сos100+sin100)9,81)=7,4=7.

При транспортуванні людських

вагонеток по похилим виробкам з кутом нахилу до 190 приймаємо їх

кількість 5-ть штук. Обираємо тип вагонетки - ВПН1-15П. Так, як вона має 15

посадочних місць, а за зміну на робоче місце необхідно доставити 116 людей, то

приймаємо кількість рейсів, рівну двом.

Тривалість руху при похилих заїздах:

Тр=(2*L+2*c*Lдоп+4*c*Lc)/vcp=(2*500+2*2*15+4*2*18,6)/5=242c.

с

- довжина поїзда, Lс = 6⋅lв

= 7⋅3,1 = 18,6 м;

Тривалість рейса:

pейса=

Тр+Ө=242+90=332с.

Кількість вагонеток:

=(2*( L+c*Lдоп)+ Ө*

vcp)/((3600*G* vcp)/Qсм)-4*с* lв)=

(2*( 500+2*15)+ 90* 5)/((3600*3,6* 5)/349)-4*2* 3,1)=9,4=10.

Число рейсів у зміну:

=Q/(z*G)=394/(6*3,6)=18 рейсів.

Погонна вага каната:

к=(n*(

G+G0)( ωcosβmax+sin

βmax))/(Ϭ/(m*ρо)-Lк(fkcosβ+sinβ))=

(10*( 660+3600)(

0,022cos10+sin10)*9,81)/(1800*106/(6,5*90000)-

610(0,22cos10+sin10))=28Н/м.

Приймаємо канат ЛК - О 6х19(1+9+9)+1о.с.(ДОСТ

3077-80) діаметром 28мм.

Мінімальний діаметр барабана D ≥60d

= 60 ⋅ 28=1680мм.

Обираємо однобарабанну підйомну

машину Ц2х1,5 з діаметром барабану 2м, шириною барабану 1,5м, швидкістю підйому

3,8м/с,статичним напруженням 63000Н, та потужністю електродвигуна 250кВт. Канат

навивається на барабан у два шари. Довжина підйому до 692м.

. РОЗРАХУНОК ЕЛЕКТРОВОЗНОГО

ВІДКОЧУВАННЯ

Для транспортування допоміжних

матеріалів від пристовбурного двору до приймально-відправного майданчика

центрального ухилу l2-1 використовуємо локомотивне відкочування електровозами

АМ8Д.

Для визначення необхідної кількості

електровозів виконаємо тяговий розрахунок локомотивного відкочування.

Основні параметри електровоза АМ8Д:

• Зчіпна вага - 80 кН;

• Ширина колії - 900 мм;

• Струм:годинний - 125 А, тривалий -

50 А;

• Сила тяги: годинна - 11500 Н,

тривала - 3300 Н;

• Швидкість: годинна 7,2 км/год,

тривала 12,0 км/год;

• Тип двигуна - ДПТР - 12;

• Тип батареї - 112ТНЖШ-500;

• Довжина - 4580 мм.

Вихідні дані для розрахунку:

• Довжина відкочування - 550 м;

• Змінний вантажопотік 394т/см;

• Ухил рейкового шляху, ‰:

мінімальний - 2, середній - 4, максимальний 5 Вибір транспортного засобу. Як

транспортну посудину приймемо вагонеточні платформи ПВГ2,5, що є на шахті, з

наступними технічними характеристиками:

• довжина за буферами - 2,76 м;

• вантажопідйомність - 60 кН;

• маса платформи - 6,6кН.

При визначенні ваги вантажу на

платформі вважаємо, що вона, у середньому, завантажена масою 36 кН. Характерною

рисою роботи електровозного відкочування при транспортуванні допоміжних

матеріалів від клітьового стовбура до центрального ухилу є рух навантаженого

поїзда на підйом, а порожнього − під ухил.

Визначення величини поїзда за умовою

зчеплення коліс електровоза з рейками

Максимально припустима вага поїзда

за умовою зчеплення коліс із рейками при зрушенні навантаженого поїзда на

максимальний підйом:

H≤P((1000*ψn)/(

ω

н ′+imax+110*a)-1), кН;

QH≤

80((1000*0,2)/(8,4+5+110*0,03)-1)=878 кН;

де Р - зчіпна вага електровоза, Р =

80кН; ω′н

- пусковий опір руху вагонетки (при зрушенні з місця) - приймається в 1,3..1,5

рази більше ходового опору; ωн

- питомий опір навантажених вагонеток, ωн

= 6 Н/кН для платформ ПВГ2,5;

ω′н

=1,4*6=8,4Н/кН;

а - пускове прискорення, приймаємо а

= 0,03 м/с 2 ; ψn

- коефіцієнт зчеплення, ψn

= 0,2 - з підсипанням піску на вологі рейки (див. додаток 4).

Максимально припустима вага поїзда

при зрушенні порожнього поїзда під мінімальний ухил:

QH≤P((1000*ψn)/(

ω

′пор - imax+110*a)-1), кН;

QH≤

80((1000*0,2)/(14 - 2+110*0,03)-1)=966 кН;

де ω

′пор - пусковий опір руху вагонетки (при зрушенні з місця) -

приймається в 1,3..1,5 рази більше ходового опору; ω

пор - питомий опір навантажених вагонеток, ω

пор = 10 Н/кН для платформ ПВГ2,5;

ω

′пор =1,4*10=14Н/кН;

За умовою гальмування електровоза,

що рухається під максимальний ухил. У розглянутому прикладі під максимальний

ухил рухається порожній поїзд.

Qпор≤P((1000*ψм)/(

+110*a - ωпор+

imax)-1), кН;

де ам - уповільнення, м/с2

ам= vm2/2*lm=3,332/2*40=0,14

м/с2,

m

- швидкість початку гальмування, vm = 3,33 м/с; lm -

гальмовий шлях, згідно ТБ lm = 40 м; ψт

- коефіцієнт зчеплення, ψт

= 0,17 - з підсипанням піску на вологі рейки (див. додаток 4)

Qпор≤

80((1000*0,17)/(110*0,14-10+0,5)-1)=1308 кН.

З визначених Qн і Qпор

обираємо мінімальні. У цьому випадку Qпор = 966кН Qн

=878кН.

Визначаємо можливе число платформ у

поїзді.

пор=

Qпор/G0=966/6,6=143платформи;н= Qн/(G+G0)=878/(36+6,6)=20платформ,

де G0 - вага порожньої

вагонетки, для ПВГ 2,5 приймаємо за її технічною характеристикою G0=6,6

кН.

У розглянутому розрахунку змінний

вантажопотік допоміжних матеріалів становить 394 т/зміну тому, обмежимося

числом платформ у поїзді n = 10.

Уточнюємо вагу навантаженого і

порожнього поїздів за прийнятим числом платформ:

- вага навантаженого поїзда:

н=n*(G+G0)=10*(36+6,6)=426кН;

- вага порожнього поїзда Qпор=n*G0=10*6,6=66кН;

. ТРАНСПОРТ НА НАВАНТАЖУВАЛЬНИХ І

ОБМІННИХ ПУНКТАХ

Навантажувальний пункт в очисному

вибої

Вугілля з лави скребковим конвеєром

СП202 доставляється на конвеєрний штрек, де встановлений конвеєр 2ЛТ80.

Телескопічний конвеєр 2ЛТ80 складається зі стрічкового конвеєра, скребкового

перевантажувача (на базі скребкового конвеєра СП63), шести візків для

розміщення електроустаткування вибою і пересувача. Довжина ходу натяжного

барабана 50 м, на кінцевій секції стрічкового конвеєра конструкцією

передбачається кріплення привода скребкового перевантажувача. Крім того, у

натяжному пристрої розташований механізм намотування стрічки, що змотує її на

бобіну відрізками до 90 м при періодичному скороченні довжини. Гірнича маса з

очисного вибою подається за допомогою перевантажувача на стрічковий конвеєр.

Хвостова секція переміщається за необхідністю, став скорочується видаленням

секцій.

Рисунок 12.22. Навантажувальний

пункт біля очисного вибою

Навантажувальний пункт у

прохідницькому вибої

Телескопічний конвеєр 1ЛТП80

призначений для роботи в комплексі із прохідницьким комбайном, він може

подовжуватися, хвостову станцію пересувають слідом за комбайном

гідроциліндрами, які живляться від маслостанції комбайна. Гірнича маса від

проходки подається на конвеєр за допомогою стрічкового мостового

перевантажувача, один кінець якого шарнірно закріплений на комбайні, а інший −

на візку, що пересувається хвостовою частиною конвеєра 1ЛТП80, що дозволяє

комбайну маневрувати в межах вибою. Хвостова станція пересувається рейками у

міру необхідності. Став конвеєра нарощується установкою нових секцій. Після

вичерпання запасу стрічки в телескопічному пристрої стрічка нарощується відразу

на довжину 90 м.

Перевантажувальні пристрої для

конвеєрних ліній

Вони повинні забезпечувати:

зменшення здрібнювання вугілля і зношування матеріалу стрічки; рівномірний

розподіл матеріалу за усією шириною стрічки; напрямок потоку матеріалу

посередині стрічки за допомогою бортів; забезпечення швидкості переміщення

матеріалу, близьку до швидкості стрічки; запобігання просипу матеріалу на ґрунт

виробки; зменшення пилоутворення в місцях пересипу за допомогою зрошувальних

пристроїв; пропуск матеріалу крупністю до 500 мм; висоту вільного падіння на

стрічку не більше 300 мм; кут нахилу приймального лотка не більше 45°..65°.

Перевантажувальний пристрій з

конвеєра на конвеєр, якщо вони розташовані в одній виробці, складається з

лотка, що опирається на балку коробчатого перетину за допомогою ребер, які

одночасно служать напрямними для матеріалу; приймальної вирви із двома бортами,

до нижньої крайки яких прикріплені смуги для ліквідації зазорів. Прохідний

перетин приймальні вирви має трапецієподібну форму. Короб, що створює замкнений

простір над лотком, складається із двох бічних і одного торцевого листа з

отвором під штир датчика і кронштейном для його кріплення. Кожух П-подібного

перетину в нижній частині має фланці для кріплення його з похилим коробом. Усі

елементи зварені з листового прокату. Перевантажувальний пристрій на

перетинанні конвеєрних ліній установлюється в будь-якому місці за довжиною

траси конвеєра. Якщо на конвеєр надходить вантаж з декількох конвеєрів, то для

пропуску матеріалу від попередніх конвеєрів напрямний лоток закріплюється на

опорній рамі шарнірно, що дозволяє йому вільно відхилятися нагору залежно від

шару матеріалу на стрічці. Поворот лотка вниз обмежений упором, що забезпечує

зазор між лотком і стрічкою. Інші елементи аналогічні вищенаведеним.

Обмін вагонеток на приймальних

майданчиках ухилу

Під час доставки допоміжних

матеріалів порожній поїзд, залишений на нагрунтовій канатній дорозі на нижньому

відправному майданчику, підтягують маневровою лебідкою на верхній шлях. Канат

перечіпляють від прибулого зверху на нижній шлях навантаженого поїзда до

порожнього. Маневровою лебідкою вантажний поїзд подають на ДКН. Порожній поїзд

піднімають ухилом на ділянку перепідйому, а потім самокатом опускають на

верхній шлях верхнього заїзду. Канат перечіпляють до вантажного поїзда, що

стоїть на нижньому шляху, а порожній поїзд штовхачем подають до локомотива.

Навантажений поїзд закругленням подають на ділянку перепідйому і опускають

похилою виробкою на нижній заїзд. Якщо в схемі є заїзд на проміжний горизонт,

то цикл аналогічний.

Рисунок Обмін вагонеток на

приймальних майданчиках ухилу

. ТРАНСПОРТ В ПРИСТОВБУРНОМУ ДВОРІ

На шахті пристовбурний двір

розташований на горизонті 300 м. Пристовбурний двір за видом шахтного транспорту

відноситься до комбінованого типу (конвеєри і електровози), за типом составів −

до змішаного (порода і матеріали), за кількістю напрямків підходу вантажів −

двосторонній, за орієнтуванням віток − паралельний, за характером руху

вагонеток − круговий.

Посадка і вихід людей із кліті

відбувається на сполученні стовбура з пристовбурним двором. При використанні

двоповерхових клітей у межах сполучення змонтована додатковий майданчик для

одночасного завантаження обох поверхів кліті. Камера очікування влаштовується

біля стовбура на вхідний і вихідний бік клітьової вітки. Біля камери

розташовується шлях для стоянки пасажирського поїзда. Приймання і відправлення

вагонеток. Для приймання і відправлення вагонеток варто виконати наступні

операції: подачу поїзда до місця розформування; розформування, подача окремих

вагонеток до стовбура, посадку кліті; відкриття стовбурних дверей, зштовхування

вагонеток у кліть; пересувка вагонеток за кліттю; формування і пересування

поїздів.

Електровози доставляють в

пристовбурний двір матеріали і обладнання для видачі на поверхню. При цьому

локомотив залишає платформи перед штовхачем 2 і відправляється за черговою

партією вагонеток. Вагонетки за допомогою штовхача 2 і агрегатів для обміну

вагонеток 5 заштовхуються в кліть. В приствольному дворі застосовуються

агрегати типу АПГ і штовхачі типу ТЦ.

. ОРГАНІЗАЦІЯ ТРАНСПОРТУ

Організація транспорту передбачає

оперативне технічне планування, контроль і облік виконання плану і керування

роботою транспорту. Контроль за затвердженим планом здійснюється диспетчерською

службою. Двигуни стаціонарних установок перебувають в одному місці і тому

координувати роботу цих установок у просторі не має необхідності. Завдання в

цьому випадку зводяться тільки до операцій, які виконуються в часі:

приймання-здача зміни машиністами, перевезення необхідних вантажів, виконання

планово-попереджувальних ремонтів, зміна геометричних розмірів установки за

довжиною і ін.

Для складання плану робіт

стаціонарних установок необхідно мати: графік надходження вантажів у часі;

тривалість і кількість змін роботи; тривалість одного циклу на перевезенню

вантажу; норматив часу на виконання ремонту і огляду.

План роботи таких установок

оформляється у вигляді графіка або розкладу роботи установок і затверджується

керівництвом шахти.

Планування роботи локомотивного

транспорту передбачає вибір виду організації руху (закріплення поїздів за

локомотивами або за маршрутами), складання планів роботи підземних станцій,

локомотивів; визначення числа вагонеток і їхнє розташування на робочих місцях.

У розглянутому проекті рух проводиться без закріплення поїзда за локомотивами.

План роботи підземних станцій і

локомотивів містить характеристику стрілочних переводів, розминовок, пристроїв

для обміну і завантаження вагонеток, організацію виконання обміну вагонеток і

приводиться у вигляді графіка руху вантажних і порожніх поїздів і виконання

маневрових робіт на навантажувальних пунктах, розминовках, в пристовбурному

дворі. Графік руху локомотивів зв'язується з пунктами навантаження і роботою

підйомних установок пристовбурного двору.

Диспетчерський контроль і керування

роботою транспорту здійснюється диспетчерською службою, що організована за

двоступінчастим варіантом. Гірничому диспетчерові на поверхні підкоряється

змінний гірничий майстер транспорту в шахті. До функцій диспетчера відносяться

контроль і облік роботи транспорту, керування його роботою. Завдання керування

полягає в забезпеченні безпеки роботи і виконанні плану перевезень із

найменшими витратами. Керування локомотивним відкочуванням здійснюється за

допомогою допоміжного зв'язку диспетчера з машиністами електровозів, а також

автоматичної сигналізації на сполученнях виробок. Крім того, використовуються

світлові сигнали і дорожні знаки.

Керування підземним транспортом

здійснюється ділянкою внутрішахтного транспорту, що має три служби: служба руху

(оперативне управління щодо забезпечення транспортування основних і допоміжних

вантажопотоків); служба тяги (забезпечення безаварійної роботи локомоти- вів,

рухомого поїзда, тягової мережі зарядних і тягових підстанцій, стаціонарних

установок і механізмів і ін.); служба шляху (настилання рейкової колії в

магістральних виробках, відхід і ремонт, чищення канавок, ремонт кріплення і

ін.).

. ОСНОВНІ ЗАХОДИ ЩОДО ТЕХНІКИ

БЕЗПЕКИ НА ТРАНСПОРТІ

Перевезення людей гірничими

виробками здійснюється пасажирськими поїздами, призначеними і допущеними у

встановленому порядку для даної мети відповідно до вказівок, що приводяться в

заводських інструкціях для експлуатації. Під час перевезення людей у

пасажирських вагонетках горизонтальними виробками швидкість руху не повинна

перевищувати 20 км/година, а під час перевезення людей в обладнаних вантажних

вагонетках - 12 км/година.

Забороняється: перевезення в поїздах

з людьми інструментів і запасних частин, які виступають за борт вагонеток,

підривних, легкозаймистих і їдких матеріалів; причеплення вантажних вагонеток

до людських поїздів, за винятком не більше двох вагонеток наприкінці поїзда для

перевезення інструмента (у горизонтальних виробках); їзда людей на локомотивах

у необладнаних вагонетках, на платформах і т.п.;

Заборонено допускати до роботи

вантажні вагонетки, транспортні одиниці секційних поїздів і ін.: з несправними

напівскатами; з несправними зчіпками і ін. тяговими частинами, а також

зчіпками, зношеними понад припустимих нормативів; з несправними буферами і

гальмами; з несправними запорами і нещільно прилягаючими днищами вагонеток з

розвантаженням через дно.

Забороняється: проштовхування

розчепленних поїздів, причеплення безпосередньо до локомотива платформ або

вагонеток з довгомірними матеріалами, а також платформ і вагонеток,

навантажених лісом і обладнанням, що виступає за верхній габарит засобу

транспорту; ручне зчеплення і розчеплення вагонеток під час руху поїздів, а

також зчеплення і розчеплення гакових зчіпок без застосування спеціальних

пристосувань; зчеплення і розчеплення вагонеток у похилих виробках і виробках

із самокатним ухилом і на закругленнях; залишати поїзд на ділянках виробок, які

мають самокатний ухил; формування поїздів з вагонеток зі зчіпками різних типів;

зчеплення і розчеплення вагонеток на відстані ближче 5 м від перекидачів,

вентиляційних дверей і інших перешкод; застосування для гальмування і утримання

поїзда, що рухається, підручних засобів;

ВИСНОВОК

Таким чином, єдині технологічні

процеси вміщують про- мисловий транспорт у роботу загальносітьового транспорту

і висувають ряд вимог до промислового транспорту енергоємних виробництв як до

одного з елементів безперервного транспорту. У той же час промисловий

транспорт, який є однією з основних ланок виробничого процесу, повинен

забезпечити чітку безперебійну роботу підприємства, прискорити і покращити його

виробничі процеси.

Оптимальне вдоволення цих вимог

можливо тільки в тому випадку, якщо за умов проектування промислового

підприємства вірно обраний вид транспорту на окремих ділянках, встановлені

раціональні взаємини між роботою станції примикання до загальної мережі

залізниць і промисловим транспортом, а також якщо генеральний план підприємства

запроектований на основі взаємного зв'язування транспортних і технологічних

вимог. Кожний з видів транспорту має свою галузь застосування, параметри,

технічні умови проектування і властиві даному виду транспорту

техніко-економічні показники. На окремих ділянках вантажних робіт і перевезень,

що обслуговують виробничі процеси промислових підприємств, можуть бути

застосовані різні види транспорту.

Вибір того або іншого виду

транспорту залежить від характеру перевезених вантажів і вимог технологічного

процесу, ве- личини вантажообігу, відстані перевезень, топографічних,

метеорологічних і геологічних умов місцевості, методів і умов

вантажно-розвантажувальних робіт.

ПЕРЕЛІК РЕКОМЕНДОВАНОЇ ЛІТЕРАТУРИ

1. Методика определения

областей рационального применения средств подземного транспорта по

горизонтальным и на- клонным выработкам угольных шахт. - Донецк: ДонУГИ, 1961.

- 70с.

. Основные положения по

проектированию подземного транс- порта новых и действующих угольных шахт. М.,

изд. ИГД им. А.А. Скочинского, 1986. - 355с.

. Проектирование

транспортных систем энергоемких произ- водств. Под общ. ред. В.А. Будишевского.

Донецк, 2010. - 481 с.

. Теоретические основы и

расчеты транспорта энергоемких производств. Под ред. В.А. Будишевского, А.А.

Сулимы. - Донецк, 2009. -216 с.

. Техника и технология

погрузки, разгрузки, транспортирова- ния и складирования в энергоемких

производствах. Под ред. В.А. Будишевского, А.А. Сулимы. - Донецк, 2008. -350 с.

ДОДАТОК