Оценка воздействия на окружающую среду проекта строительства предприятия по вторичной переработке лома черных металлов

Федеральное Государственное

Автономное Образовательное Учреждение

Высшего Профессионального Образования

Национальный Исследовательский

Технологический Университет «МИСиС»

Институт Экотехнологий и Инжиниринга

Кафедра Теплофизики и Экологии

Металлургического Производства

Курсовая работа

по курсу: «Экологическая экспертиза,

ОВОС и сертификация»

Оценка воздействия на окружающую

среду проекта строительства предприятия по вторичной переработке лома черных

металлов

Москва, 2013 г.

Содержание

1. Краткая

характеристика предприятия

.1 Общие

сведения о предприятии

.2 Краткая

характеристика места размещения предприятия

.

Характеристика состояния окружающей среды района размещения предприятия

.1 Краткая

климатическая характеристика

.2 Анализ

химического загрязнения атмосферного воздуха в районе размещения предприятия

.3 Краткая

характеристика технологий производства и технологического оборудования

.3.1

Плавильный цех

.3.2 Склад

шихтовых материалов

.3.3 Склад

готовой продукции

.3.4

Ремонтно-механический цех

.3.5

Транспортный цех

. Оценка

воздействия на окружающую среду

.1 Оценка

воздействия выбросов загрязняющих веществ на атмосферный воздух

. Оценка

воздействия на водные объекты

.1 Анализ

водопотребления предприятия

.2 Оценка

качества сбрасываемых вод

.3 Отведение

поверхностных сточных вод (дождевых и талых вод)

Заключение

Приложение

1. Краткая характеристика предприятия

.1 Общие сведения о предприятии

1. Наименование предприятия: Предприятие по вторичной переработке

чёрного металлолома ООО «Remelt».

. Краткое наименование предприятия: ООО «Remelt».

. Назначение предприятия: вторичная переработка лома черных

металлов.

. Основные структурные подразделения предприятия:

плавильный цех;

ремонтно-механический цех;

склад шихтовых материалов;

склад готовой продукции;

транспортный цех.

. Основной вид производимой продукции: стальные слитки к

количестве 18954 т/год.

. Численность сотрудников предприятия:

всего: 27 чел.

инженерно-технические работники и служащие: 5 чел.

рабочие: 22 чел.

.2 Краткая характеристика района размещения предприятия

Проектируемое предприятие «Remelt»

размещается в г. Москве, юго-западный округ, по адресу: ул. Профсоюзная, 85, в

500 метрах от станции метро «Беляево». Проектируемое предприятие «Remelt» планируется размещать на территории

земельного участка площадью 0,5 га в соответствии с договором краткосрочной

аренды земли сроком на 3 года.

Карта-схема размещения предприятия приведена в приложении 1 (предприятие

обозначено на карте-схеме АБВГ).

Предприятие граничит:

· Север, северо-восток, восток - к границам предприятия

примыкает объект природного комплекса

· Юг, юго-запад, юго-восток - граница проходит вдоль улицы

Генерала Антонова, на противоположной стороне которого находится жилой

комплекс. Ближайший жилой дом находится на расстоянии 50 м от предприятия.

· Запад, Северо-запад - граница примыкает к промышленной зоне.

В соответствии с санитарной классификацией, принятой в СанПин [1]

проектируемое предприятие относится к IVклассу опасности, в соответствии с этим размер СЗЗ устанавливается

радиусом 100м.

2. Характеристика состояния окружающей среды района

размещения предприятия

.1 Краткая климатическая характеристика

Основные климатические характеристики района размещения предприятия

получены на основе данных многолетних исследований МосЦГМС (см. Приложение 3).

Основные климатические характеристики представлены в таблице 1.

Таблица 2.1.1

|

№ по порядку

|

Наименование показателя

|

Величина

|

|

1

|

Коэффициент стратификации атмосферы, А

|

140

|

|

2

|

Коэффициент рельефа местности, η

|

1

|

|

3

|

Средняя температура наиболее жаркого месяца, ͦС

|

+25,8

|

|

4

|

Средняя температура наиболее холодного месяца, ͦС

|

-8,9

|

|

5

|

Повторяемость направления ветров, %

|

С - 14 СВ - 6 В - 8 ЮВ - 12 Ю -11 ЮЗ - 16 З - 18 СЗ - 15

|

|

6

|

Скорость ветра 5% обеспеченности, м/с

|

3

|

Вывод: Природные климатические характеристики показывают, что нет

условий, которые бы несли ограничения для строительства предприятия в данном

районе: климат умеренный и без особых аномалий, рельеф местности равнинный,

ветер умеренный.

2.2 Анализ химического загрязнения атмосферного воздуха в

районе размещения предприятия

Значение фоновых концентраций загрязняющих веществ в атмосферном воздухе

получено на основе данных МосЦГМС (см. Приложение 4). Фоновая концентрация

загрязняющих веществ в районе размещения предприятия представлены в таблице 2.

Таблица 2.2.1

|

Наименование загрязняющего вещества

|

Фоновая концентрация мг/м3 по скоростям ветра (м/с)

|

ПДК, мг/м3

|

|

0-2

|

3-7

|

|

|

|

С

|

В

|

Ю

|

З

|

|

|

Взвешенные вещества

|

0,08

|

0,08

|

0,08

|

0,08

|

0,08

|

0,05

|

|

0,0010,0010,0010,0010,0010,5 0,0010,0010,0010,0010,0010,5

|

|

|

|

|

|

|

|

CO

|

3,6

|

3,6

|

3,6

|

3,6

|

3,6

|

5

|

|

NO

|

0,128

|

0,128

|

0,128

|

0,128

|

0,128

|

0,4

|

|

0,1080,1080,1080,1080,1080,2 0,1080,1080,1080,1080,1080,2

|

|

|

|

|

|

|

Вывод: Ни по одному ингредиенту фоновые концентрации не превышают ПДК.

.3 Краткая характеристика технологий производства и

технологического оборудования

Предприятие предназначено для вторичной переработки металлолома. Годовой

объём предприятия 37908 т/год

Основными производственными подразделениями предприятия являются:

плавильный цех;

ремонтно-механический цех;

склад шихтовых материалов;

склад готовой продукции;

транспортный цех.

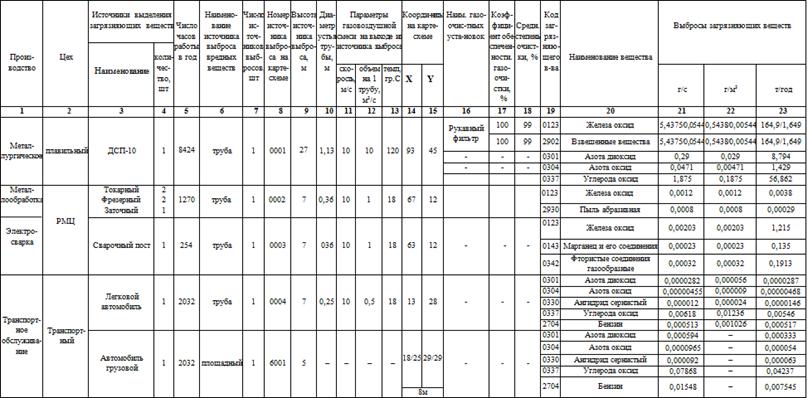

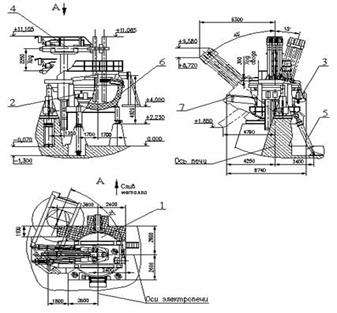

2.3.1 Плавильный цех

Плавильный цех предназначен для переплава лома черных металлов. Основным

оборудованием плавильного цеха является дуговая сталеплавильная печь ДСП-10.

Устройство дуговой печи: 1. Свод, 2. Кожух, 3.Рабочее окно, 4. Механизм

перемещения электродов, 5. Механизм наклона печи, 6. Футеровка ванны, 7. Желоб

сливной

Дуговая печь - электрическая печь для плавки металлов и других

материалов, в которой используется тепловой эффект электрической дуги.

Вместимость печей составляет 0,5…400 тонн. В металлургических цехах используют

электропечи с основной футеровкой, а в литейных - с кислой.

Принцип действия дуговых печей основан на преобразовании электрической

энергии в тепловую в результате экзотермических электрофизических процессов

дугового разряда, т.е. дуговой разряд является зоной генерации тепла. В

зависимости от расположения зоны генерации тепла и зоны технологического

процесса различают дуговые печи косвенного и прямого нагрева, с независимой и

зависимой дугой.

Схема дуговой плавильной печи

Дуговая печь питается трёхфазным переменным током. Имеет три

цилиндрических электрода 9 из графитизированной массы, закреплённых в

электрододержателях 8, к которым подводится электрический ток по кабелям 7.

Между электродом и металлической шихтой 3 возникает электрическая дуга. Корпус

печи имеет форму цилиндра. Снаружи он заключён в прочный стальной кожух 4,

внутри футерован основным или кислым кирпичом 1. Плавильное пространство ограничено

стенками 5, подиной 12 и сводом 6. Съёмный свод 6 имеет отверстия для

электродов. В стенке корпуса рабочее окно 10 (для слива шлака, загрузки

ферросплавов, взятия проб), закрытое при плавке заслонкой. Готовую сталь

выпускают через сливное отверстие со сливным желобом 2. Печь опирается на

секторы и имеет привод 11 для наклона в сторону рабочего окна или желоба. Печь

загружают при снятом своде.

В основной дуговой печи осуществляется плавка двух видов:

. на шихте из легированных отходов (методом переплава);

. на углеродистой шихте (с окислением примесей).

Плавку на шихте из легированных отходов ведут без окисления примесей.

После расплавления шихты из металла удаляют серу, наводя основной шлак, при

необходимости науглероживают и доводят металл до заданного химического состава.

Проводят диффузионное раскисление, подавая на шлак измельченные ферросилиций,

алюминий, молотый кокс. Так выплавляют легированные стали из отходов

машиностроительных заводов.

Плавку на углеродистой шихте применяют для производства конструкционных

сталей. В печь загружают шихту: стальной лом, чушковый передельный чугун,

электродный бой или кокс, для науглероживания металлов и известь. Опускают

электроды, включают ток. Шихта под действием электродов плавится, металл

накапливается в подине печи. Во время плавления шихты кислородом воздуха,

оксидами шихты и окалины окисляются железо, кремний, фосфор, марганец,

частично, углерод. Оксид кальция из извести и оксид железа образуют основной

железистый шлак, способствующий удалению фосфора из металла. После нагрева до

1500…1540 0C загружают руду и известь, проводят период «кипения» металла,

происходит дальнейшее окисление углерода. После прекращения кипения удаляют

шлак. Затем приступают к удалению серы и раскислению металла заданного

химического состава. Раскисление производят осаждением и диффузионным методом.

Для определения химического состава металла берут пробы и при необходимости

вводят в печь ферросплавы для получения заданного химического состава. Затем

выполняют конечное раскисление алюминием и силикокальцием, выпускают сталь в

ковш.

При выплавке легированных сталей в дуговых печах в сталь вводят

легирующие элементы в виде ферросплавов.

В дуговых печах выплавляют высококачественные углеродистые стали -

конструкционные, инструментальные, жаростойкие и жаропрочные.

Во многих литейных цехах машиностроительных заводов используются ДСП

небольшой емкости с кислой футеровкой. Дуговые печи имеют индивидуальное

питание непосредственно от ЛЭП через электрические подстанции, основным

элементом которой является преобразователь (печной понижающий трансформатор),

обеспечивающий печь электроэнергией с требуемыми параметрами.

ДСП работают на трехфазном переменном токе с частотой 50 Гц. Это печи

прямого нагрева.

Исходя из условий работы, кладка пода дуговой электропечи должна обладать

механической прочностью при высоких температурах, а также достаточно высоким

тепловым сопротивлением. Чем больше тепловое сопротивление пода, тем меньше

перепад температуры металла по глубине ванны, т. е. тем больше равномерность

нагрева металла в объеме. Учитывая вышесказанное, кладка пода дуговой печи

должна быть двухслойной, т. е. включать в себя слой, выполненный из

теплоизоляционных материалов.

Общая толщина кладки пода обычно принимается равной глубине ванны.

Трехфазные, электродуговые печи переменного тока литейного класса со

средней (10-20 т) емкостью ванны предназначены для плавки конструкционных

углеродистых, низколегированных, легированных сталей, широкого сортамента

чугунов и различных сплавов на основе железа.

Электропечи данного класса широко применяются в фасонно-литейных и

сталеплавильных цехах машиностроительных предприятий, находят широкое

применение в составе оборудования минизаводов для производства непрерывно-литой

заготовки и сортового проката с производительностью 100-150 тыс. тонн/год,

находят свое применение в производстве ферросплавов.

Таблица 2.3.1.1 Техническикие характеристики печи

|

Модель

|

НХ-10

|

|

Номинальная ёмкость, т

|

10

|

|

Внутренний диаметр кожуха на уровне откосов, мм

|

3800

|

|

Диаметр графитового электрода, мм

|

350

|

|

Диаметр распадов электродов, мм

|

850

|

|

Максимальный ход электрода, мм

|

2100

|

|

Номинальная мощность, кВт

|

8000

|

|

Пределы регулирования ступеней напряжения, В

|

260-139

|

|

Максимальный ток электрода, кА

|

14-71

|

|

Масса металлоконструкций электропечи, т

|

69

|

|

Расход охлаждающей воды, м3/ч

|

40

|

Электропечи предназначены для работы с "полным циклом" , т. е.

с получением расплава с конечным марочным составом в самой печи, и в связи с

этим имеют полностью футерованную ванну и свод. Вместе с тем, такие электропечи

успешно используются в качестве основных плавильных агрегатов для реализации

"дуплекс-процесса" в комбинации с индукционными электропечами,

используемыми в качестве миксеров для накопления, рафинирования, и раздачи

расплава, либо в технологической связке с агрегатами внепечной обработки

расплава, например "ковш-печь", для электропечей на емкости 10-20

тонн.

Основной шихтой для электродуговых печей является стальной скрап и лом

чугуна, они могут иметь кислую, либо основную футеровку и работать по

одношлаковому (десульфурация и дефосфорация проводится внутри печи), либо

двухшлаковому процессу (дефосфорация в печи, а десульфурация в ковше). К

неоспоримым достоинствам электропечей данного класса следует отнести:

возможность ввода в рабочее пространство высокой удельной мощности и ее

регулирования в широком диапазоне; возможность эффективного управления

химической активностью шлака для дефосфоризации, десульфурации и раскисления

расплава; возможность управления составом атмосферы в рабочем пространстве

электропечи с достижением окислительной, восстановительной, или нейтральной

среды, невысокий угар металла и лигатур, невысокие требования, предъявляемые к

габаритам и составу шихты.

Функциональные особенности:

Подача материала через открывающийся печной люк.

Подача разряда различной мощности и двусторонний процесс работы.

Оборудование рационально спроектировано, бесперебойно работает.

Преимущества дуговых электропечей по сравнению с индукционными:

Уменьшение удельного расхода электроэнергии на 15-18% для электропечей переменного

тока и на 25-30% для электропечей постоянного тока.

Увеличение стойкости футеровки в 5-7 раз для электропечей переменного

тока и в 15-20 раз для электропечей постоянного тока.

Возможность включения / отключения дуговой электропечи в любой момент без

потери завалки.

Очистка отходящих газов

Современные крупные сталеплавильные дуговые печи во время работы выделяют

в атмосферу большое количество запыленных газов. Применение кислорода и

порошкообразных материалов еще более способствует этому. Содержание пыли в

газах электродуговых печей достигает 10 г/м^3 и значительно превышает норму.

Для улавливания пыли производят отсос газов из рабочего пространства печей

мощным вентилятором. Для этого в своде печи делают четвертое отверстие с

патрубком для газоотсоса. Патрубок через зазор, позволяющий наклонять или

вращать печь, подходит к стационарному трубопроводу. По пути газы разбавляются

воздухом, необходимым для дожигания СО. Затем газы охлаждаются водяными

форсунками в теплообменнике и направляются в систему труб Вентури, в которых

пыль задерживается в результате увлажнения. Применяют также тканевые фильтры,

дезинтеграторы и электрофильтры. Используют системы газоочистки, включающие

полностью весь электросталеплавильный цех, с установкой зонтов дымоотсоса под крышей

цеха над электропечами.

Расчёт производственной программы печи и определение размеров

цеха

Характерные особенности выплавки стали в ДСП:

Печь работает методом простого переплава чёрного металлолома.

· Период плавления печи - 1,5ч (Ю.М.)

· Межплавочный простой - 0,5ч (Ю.М)

· Итого рабочий цикл - 2ч

· Компания работы печи - 300 плавок (Ю.М.)

· Длительность ремонта - 1 сутки (Ю.М.)

· Вместимость печи - 10т (Ю.М)

· Выход годного - 0,9т (Ю.М.)

. Для определения часовой производительности воспользуемся формулой:

,

,

где G - ёмкость, т

n -

выход годного, т

τп - время плавки, ч

τмп - время межплавочного простоя, ч

4,5 т/ч

4,5 т/ч

. Годовая производительность:

Рг = Рч·τг = 4,5·8424 = 37908 т/год

τг= 365·24 -τпр

где τпр - время простоя, ч

Время одной компании

,

,

где

- время одной компании, ч;

- время одной компании, ч;

К1-

количество плавок в одну компанию

τр-

длительность ремонта, ч

τп -время

плавки, ч

Количество

компаний в год:

плавок.

=> τпр =14

суток

плавок.

=> τпр =14

суток

τг=365 ∙ 24 - 14∙24= 8424 ч

. Размер цеха

Высота печи: hп = 10м, диаметр печи: dп = 6,8 м.

Тогда площадь занимаемая печью: Sп = πd2/4 = 3,14 ∙ 6,82/4 =36 м2

= 6м х 6м, а высота цеха: hц

= 20м.

Площадь печи занимает приблизительно 10% от площади всего цеха, поэтому

Sцеха = 36 ∙ 10 = 360 м2

= 18м х 20м.

Состав штатных сотрудников

Цех работает круглосуточно в три смены. Всего 4 бригады. В каждую смену

входит по 5 человек: мастер, сталевар, дежурный электрик, дежурный сантехник,

дежурный слесарь. Итого: 20 человек.

Вывод: Анализ показал, что при работе оборудования плавильного цеха на

окружающую среду будут воздействовать:

выбросы загрязняющих веществ

водопотребление и водоотведение

образование отходов

физические факторы: шум от трансформаторов, вибрации, электромагнитное

излучение, ионизирующее излучение, радиационное излучение (возможно).

.3.2 Склад шихтовых материалов

Предназначен для бесперебойного снабжения ДСП шихтовми материалами.

Запас шихтовых материалов рассчитан на 2 компании, т.е на 600 плавок.

Мшх = 300 ∙ 10 = 3000 т

Объем, занятый шихтовым материалом:

V = M/ρм = 3000/2,5 = 1200 т/м3,

где ρ - насыпная плотность металлолома (ρм=2,5 м3)

Шихтовый материал насыпан высотой h=2м, тогда площадь, занимаемая металлоломом равна:

F = V/h = 1200/2 = 600 м2 или 30м ∙ 20м

Длина склада: L = 30 м

Ширина дороги внутри склада 5 м, тогда общая площадь склада равна

F = 30

∙ 5 = 150 м2

Площадь склада: Fскл

= 600 + 150 = 750

м2 или 25м х 30м

Обслуживающий персонал: 1 кладовщик/ шихтовщик

Воздействия на окружающую среду: Нет ощутимого воздействия на окружающую

среду, кроме шума при погрузке/выгрузке металлолома.

2.3.3 Склад готовой продукции

Предназначен для накопления и хранения транспортной партии готовой в виде

слитков.

На складе хранятся слитки массой М =0,25 т и плотностью ρст = 7,8 т/м3.

Рассчитаем объем слитка:

Vсл

= Mсл/ρст = 0,25/7,8=0,032 м3

Получим размер слитка: 0,5м : 0,2м : 0,3м

Грузоподъемность вагона 60т. Примем, что на складе хранится 1500 слитков,

объем 1500·0,05=75 м3.

Слитки размещаются в один слой. Получаем, что площадь, занимаемая

слитками: Sгот прод = 75/0,3 = 250 м2

или 25м х10м.

Ширина дороги внутри склада составляет 5м, тогда общая площадь склада

равна:

Fскл = 250 + 5·25 = 375 или 15м

х 25м

или 15м

х 25м

Обслуживание:

1 кладовщик

Воздействия

на окружающую среду: При работе склада готовой продукции источников негативного

воздействия на окружающую среду не выявлено.

На

карте-схеме предприятия (см. Приложение 2) склад готовой продукции обозначен

цифрой «3».

2.3.4 Ремонтно-механический цех

Предназначен для осуществления ремонтных работ на территории предприятия.

Состоит из 2х частей: сварочного участка и участка металлообработки.

Участок металлообработки предназначен для механической обработки металлов.

Основным оборудованием являются 5 металлообрабатывающих станков, из них 4

металлорежущих и 1 заточно-шлифовальный. Площадь участка 30м2(6м x 5м).

Обслуживающий персонал: 1 рабочий-станочник.

Воздействия на окружающую среду:

выбросы загрязняющих веществ в атмосферу

потребление воды

отходы производства

Сварочный участок предназначен для дуговой электросварки металла.

Основным оборудованием является сварочный стол. Площадь участка 15 м2(3м

х 5м).

Обслуживающий персонал: 1сварщик на 4мены.

Воздействия на окружающую среду:

выбросы загрязняющих веществ в атмосферу

отходы производства

физические факторы - шум от сварки.

Общая площадь цеха: 45 м2.

2.3.5 Транспортный цех

Предназначен для транспортного обслуживания потребностей предприятия.

В составе транспортного цеха находятся 2 транспортные единицы:

грузовой автомобиль, 8т (ЗИЛ)

легковой автомобиль (Волга)

Легковой автомобиль размещается в гараже на территории предприятия.

Площадь гаража 20 м2. Грузовой автомобиль размещается на открытой

площадке предприятия. Площадь стоянки 50 м2 (5м х 10м). Оба

автомобиля обслуживаются в отдельном сервисе.

Обслуживающий персонал: 2 водителя с ненормированным рабочим днём.

Воздействия на окружающую среду:

выбросы загрязняющих веществ в атмосферу

загрязнения воды (мойка машины)

физические факторы: шум

3. Оценка воздействия на окружающую среду

.1 Оценка воздействия выбросов загрязняющих веществ на

атмосферный воздух

Краткая характеристика предприятия, как источника

загрязняющего атмосферный воздух

Основными источниками загрязнения

атмосферного воздуха являются:

оборудование плавильного цеха

оборудование ремонтно-механического

цеха (сварочные и металлообрабатывающие станки)

автотранспортные средства

транспортного цеха

Плавильный цех

Основным источником загрязнения

атмосферного воздуха является дуговая печь ДСП-10.

При работе дуговой печи в атмосферный

воздух выбрасываются:

многокомпонентная пыль, состоящая на

50% из оксидов железа и на 50% из прочих взвешенных веществ

оксиды азота

оксиды углерода

Загрязненные вещества отводятся от

дуговой сталеплавильной печи системой отвода и очистки газов, а затем

выбрасываются в атмосферу через дымовую трубу. Для очистки газов предусмотрена

установка рукавной фильтр, с степенью улавливания не менее 99%. (Источник

загрязнения атмосферы: ИЗА 0001).

Отходы производства и потребления плавильного цеха

В соответствии с федеральным классификационным каталогом отходов в данном

цехе выделяются такие отходы:

Отходы производства - пыль (4 класс опасности)

шлак сталеплавильный

литники

Отходы потребления - бой угольных электродов отработан (5 класс

опасности)

бой магнезитового кирпича

бой шамотного кирпича

При очистке газов рукавным фильтром: 1) пыль металлическая

) пыль от сухой очистки эл/ст.пл пр-ва (отработанный фильтровальный

материал Лавсан)

Ремонтно-механический цех

В цеху имеются два производственных участка, имеющих источники

загрязнения:

механический участок

сварочный участок

На механическом участке эксплуатируются 5 металлообрабатывающих станков

(4 металлорежущих и 1 заточно-шлифовальный).

При работе металлорежущих станков в атмосферу выделяется пыль на основе

оксидов железа. При работе заточно-шлифовального станка в атмосферу выделяется

пыль металлическая (оксиды железа) и абразивная.

Загрязняющие вещества, образующиеся в процессе работы металлообрабатывающих

станков, поступают в помещение цехов, откуда с помощью вытяжной обменной

вентиляционной системы через дымовую трубу попадают в атмосферу (ИЗА 0002).

На сварочном участке основным оборудованием является стационарный

сварочный пост для ручной дуговой сварки сварочными электродами марки МР-4.

Сварочный пост оборудован вытяжной вентиляционной системой.

В процессе сварки металлов в атмосферу выделяется сварочный аэрозоль

(смесь оксидов железа, оксидов марганца) и газообразные фтористые соединения

(ИЗА 0003).

Отходы ремонтно-механического цеха:

стружка металлическая незагрязненная

отходы, содержащие сталь в кусковой форме

абразивные круги отработанные

Сварной участок, отходы производства

шлак, образ. при выплавке стали

лом кусковой металлический

сварной шлак

Отход потребления: - огарки сварочных электродов

Транспортный цех

В составе транспортного цеха 2 источника загрязнения атмосферы:

легковой автомобиль

грузовой автомобиль

Автомобили работают на бензине. При работе двигателей в атмосферный

воздух выделяются:

- оксиды углерода

- оксиды азота

- сернистый ангидрид

- углеводороды

сажа

Источником выброса транспортных

средств считается место стоянки (прогрев) автомобиля. Загрязняющие вещества,

образующиеся при работе двигателя грузового автомобиля, попадают в атмосферу от

площадного источника (ИЗА 6001).

Загрязняющие вещества от легкового

автомобиля выбрасываются в атмосферу из гаража через вентиляционную систему

(ИЗА 0004).

Отходы транспортного производства:

аккумуляторы свинцовые отработанные и брак

масла моторные трансмиссионные, индустриальные

фильтры масляные отработанные

отработанные люминесцентные лампы (1 класс опасности)

Расчёт количественных показателей выбросов загрязняющих

веществ в атмосферу. Расчет выбросов дуговой печи (ИЗА 0001)

Дуговая сталеплавильная печь работает методом переплава. При работе

дуговой печи в атмосферу выделяется пыль, оксиды углерода и оксиды азота. Пыль

на 50 % состоит из оксидов азота и на 50% из взвешенных веществ [1]. В

соответствии с литературными данными [2] рассчитаем удельные показатели каждого

из компонента выбросов, также максимально разовые и валовые выбросы.

Удельные выбросы загрязняющих веществ, кг/т:

m =

8,7 кг/т - суммарные удельные выбросы пыли [2]FeOx = 0,5∙8,7 =

4,35 кг/т - удельные выбросы оксидов железавв = 0,5∙8,57 =

4,35 кг/т - удельные выбросы взвешенных неорганических соединенийСО =

1,5 кг/т - удельные выбросы оксидов углерода [2]NOx = 0,29 кг/т -

удельные выбросы оксидов азота [2]

Максимально разовые выбросы, г/c:

Gi = mi ∙ Рч ∙1000/3600,

где mi - удельные выбросы i-го компонента;

Рч = 4,5 (т/ч) - часовая производительность печи.=4,35 ∙

4,5 ∙ 1000/3600 = 5,4375 г/свв=4,35 ∙ 4,5 ∙ 1000/3600 =

5,4375 г/сСО=1,5 ∙ 4,5 ∙ 1000/3600 = 1,875 г/с=0,29 ∙ 4,5 ∙

1000/3600 = 0,3625 г/с

При

вылете из трубы  распадается на 80%

распадается на 80%  и 13 %

и 13 %  (ещё образуется 7% N2, но он не является

загрязняющим веществом), тогда:

(ещё образуется 7% N2, но он не является

загрязняющим веществом), тогда:

GNO = 0,13 ∙ GNOx = 0,13 ∙ 0,3625 =

0,0471 г/сNO2 = 0,8 ∙ GNOx = 0,8 ∙ 0,3625 =

0,29 г/сN = 0,8 ∙ GN = 0,07 ∙ 0,3625 = 0,0254

г/с

Валовые выбросы, т/г:

Mi = mi ∙ Pг· 10-3,

где Pг = 37908 т/год - годовая производительность печи.

МFeOx= 4,35 ∙ 37,908 =164,8998 т/г

МСО=1,5 ∙ 37,908=56,862 т/г

МNOx=0,29 ∙ 37,908=10,993 т/г

МNO=0,13 ∙ МNOx=0,13 ∙ 10,993=1,429 т/г

МNO2=0,8 ∙ МNOx =0,8 ∙ 10,993=8,794 т/г

т/г

т/г

Расчет выбросов загрязняющих веществ при механической

обработке металлов в РМЦ (ИЗА 0002)

На участке осуществляются работы по механической обработке металлов на

различных металлообрабатывающих станках.

На участке эксплуатируется 5 металлообрабатывающих станков, в том числе

один заточно-шлифовальный. Для охлаждения в металлообрабатывающих станках СОЖ

не применяется.

При работе металлообрабатывающих и заточных станков в атмосферу

выделяются пыль металлическая (железа оксиды) и пыль абразивная. Загрязняющие

вещества из помещения, в котором размещены 4 металлорежущих станка и один

заточно-шлифовальный станок, с помощью собственной системы вытяжной вентиляции

выбрасываются в атмосферу (ИЗА 0002).

Расчет выбросов загрязняющих веществ при механической

обработке металлов проводится согласно «Методике расчета выделений (выбросов) загрязняющих веществ в

атмосферу при механической обработке металлов (на основе удельных

показателей)». Утв. Приказом Госкомприроды РФ от 14.04.97 г. № 158 - С.-Пб.:

НИИ Атмосфера, 1997[1].

Количество загрязняющих веществ, выделяющихся при механической обработке

металлов без применения СОЖ, вычисляется по формуле (5-2) [3]:

М = 3.6×K×Т×(1-η)×10-3, т/г,

где η - степень очистки воздуха пылеулавливающим оборудованием (в

долях единицы);

η =0 (на участке пылеуловитель не

установлен);- удельные выделения пыли технологическим оборудованием, г/с [1];

Т - фактический годовой фонд времени работы оборудования, (250 ч)

Т.к в цеху нет пылеуловителя, то η =0.

Валовый выброс загрязняющих веществ

при обработке металлов в случае применения СОЖ и газоочистки рассчитывается по

формуле (5.3) [1]:

Мх = 3.6×Kх×N×Т ×(1-η)×10-3, т/г,

где Kх - удельные показатели выделения масла

и эмульсола, г/с [3]);

N -

мощность установленного оборудования, кВт.

Результаты расчета по источникам выбросов можно представить в виде

таблицы 4

Таблица 4. Результаты расчета выбросов по источникам выброса 0002

|

Наименование производственной операции

|

Вещество

|

K [г/с]

|

Т [ч]

|

η

|

N [кВт] при применении СОЖ

|

G [г/с]

|

M [т/г]

|

|

Источник выделения: 0002-01. Заточной 3Б632 (круг. Ø 100 мм)

|

|

Охлаждающая жидкость: нет

|

|

Обработка деталей из стали

|

Железа оксид

|

0,006

|

100

|

0

|

-

|

0,006

|

0,00216

|

|

Пыль абразивная

|

0,004

|

100

|

0

|

-

|

0,004

|

0,00144

|

|

Источник выделения: 0002-02. Токарно-винторезный 16К20

|

|

Охлаждающая жидкость: нет

|

|

Обраб. деталей из стали

|

Железа оксид

|

0,0097

|

100

|

0

|

-

|

0,0097

|

0,0035

|

|

Источник выделения: 0002-03. Токарно-винторезный 1А62

|

|

Охлаждающая жидкость: нет

|

|

Обраб. деталей из стали

|

Железа оксид

|

0,0097

|

100

|

0

|

-

|

0,0097

|

0,0035

|

|

Источник выделения: 0002-04. Фрезерный 675

|

|

Охлаждающая жидкость: нет

|

|

Обраб. деталей из стали

|

Железа оксид

|

0,0139

|

100

|

0

|

-

|

0,0139

|

0,005

|

|

Источник выделения: 0002-05. Фрезерный ФСШ-1

|

|

Охлаждающая жидкость: нет

|

|

Обраб. деталей из стали

|

Железа оксид

|

0,0139

|

100

|

0

|

-

|

0,0139

|

0,005

|

|

Итого по 5 источникам выделения ИЗА 0002*1):

|

|

Участок металлообработки

|

Железа оксид

|

0,0532

|

-

|

0

|

-

|

0,006

|

0,0192

|

|

Пыль абразивная

|

0,004

|

-

|

0

|

-

|

0,004

|

0,00144

|

Примечания: *1) При расчете максимально разового выброса

учитывается, что на участке одновременно работает не более одного станка;

Источник выделения: 0002-01. Заточной 3Б632 (круг. Ø 300 мм)

Железа оксид М=3,6 × 0,006 × 100 × (1-0)×10-3=0,00216 т/г

Пыль абразивная М=3,6 × 0,004 × 100 × (1-0) × 10-3=0,00144 т/г

Источник выделения: 0002-02. Токарно-винторезный 16К20

Железа оксид М=3,6 × 0,0097 × 100× (1-0) × 10-3=0,00349 т/г

Источник выделения: 0002-03. Токарно-винторезный 1А62

Железа оксид М=3,6 × 0,0097×100×(1-0)×10-3=0,00349 т/г

Источник выделения: 0002-04. Фрезерный 675

Железа оксид М=3,6 ×0,0139×100×(1-0)×10-3=0,005 т/г

Источник выделения: 0002-05. Фрезерный ФСШ-1

Железа оксид М=3,6×0,0139×100×(1-0)×10-3=0,005 т/г

Сумма выбросов по оксиду железа от всех станков: Мсумм=0,00216+0,0035+0,0035+0,005+0,005=0,0192

т/г

Согласно рекомендациям, приведенным в «Методическом пособии по расчету,

нормированию и контролю выбросов загрязняющих веществ в атмосферный воздух. -

С.-Пб.: НИИ Атмосфера, 2002. [4]», в виду осаждения крупной пыли в помещении, к

выбросам пыли металлической и пыли абразивной из помещения механической

мастерской применяется поправочный коэффициент равный 0,2.

С учетом понижающего коэффициента 0,2, выбросы пыли металлической и пыли

абразивной по источнику выбросов 0002 составят:

ИЗА 0002:

Железа оксид - G =0,2

· 0,006=0,0012 г/с, Mвыд =0,2 · 0,0192=0,0038 т/год;

Пыль абразивная - G =0,2

· 0,004=0,0008 г/с, Mвыд =0,2 · 0,00144=0,00029 т/год.

Расчет выбросов загрязняющих веществ при сварке металлов (ИЗА

0003)

Для проведения сварочных работ на территории предприятия оборудован

стационарный сварочный пост для электродуговой сварки металлов (ИЗА 0003).

При электродуговой сварке металлов применяются штучные электроды марки

МР-4. В процессе сварки металлов в атмосферу выделяются сварочный аэрозоль

(железа оксид, марганец и его соединения) и фтористый водород.

Расчет выбросов загрязняющих веществ при сварке металлов проводится

согласно «Методике расчета выделений (выбросов) загрязняющих веществ в

атмосферу при сварочных работах (на основе удельных показателей)». Утв.

Приказом Госкомприроды РФ от 14.04.97 г. № 158 - С.-Пб.: НИИ Атмосфера, 1997.

Валовый выброс Мсi i-го загрязняющего вещества при

ручной электродуговой и газовой сварке рассчитывается по формуле:

Мсi = Kχm ×B×(1-η)×10-3, кг/год

где B - расход применяемых сырья и материалов, кг/год;χm - удельный показатель выделения загрязняющих веществ «χ» на единицу массы расходуемых

материалов, г/кг(принимается по табл. 5.1 [5]);

η - степень очистки воздуха в

соответствующем аппарате, которым снабжена группа технологических агрегатов.

Максимально разовый выброс Gсi i-го загрязняющего

вещества рассчитывается по формуле:

тi = Kχm ×b×(1- η)/(3600×tc), г/с

где b - максимальный расход применяемых материалов (электродов) в течение

суток, кг/сут;c - время, затрачиваемое на сварку в течение дня, час.

Результаты расчета по источнику выбросов можно представить в виде таблицы

5.

Таблица 5. Результаты расчета выбросов по источникам выброса 0003

|

Марка применяемого сырья и материалов

|

B, кг/г

|

b, кг/сут

|

tc, час

|

Вещество

|

Kχm, г/кг*1), г/час*2),

г/кг*3)

|

η

|

Gтi, [г/с]

|

Мсi , [т/г]

|

|

1

|

2

|

|

3

|

4

|

5

|

|

8

|

9

|

|

ИЗА 0003 (сварочный пост)

|

|

Электроды марки МР-4

|

125

|

0,75

|

1

|

Железа оксиды

|

9,72*1)

|

0

|

0,00203

|

0,001215

|

|

|

|

|

Марганец и его соед.

|

1,08*1)

|

0

|

0,00023

|

0,000135

|

|

|

|

|

Фтористый водород

|

1,53*1)

|

0

|

0,00032

|

0,0001913

|

Примечание: *1) - удельное выделение загрязняющего вещества

при дуговой электросварке, г/кг расходуемых электродов марки МР-4;

Максимально разовые выбросы:

Оксиды железа: GтFeOx =9,72×0,75·(1-0)/(3600·1)=0,00203г/с

Марганец и его соединения: GтMn=1,08×0,75·(1-0)/(3600·1)=0,00023 г/с

Фтористый водород: GтHF=1,53×0,75·(1-0)/(3600·1)=0,00032 г/с

Валовые выбросы:

Оксиды железа: МсFeOx= 9,72×125×(1-0)×10-3=1,215 кг/г

Марганец и его соединения: : МсMn= 1,08×125×(1-0)×10-3=0,135 кг/г

Фтористый водород: МсHF= 1,53×125×(1-0)×10-3=0,1913 кг/г

Расчет выбросов вредных веществ при работе двигателей

автомобилей на территории предприятия (ИЗА 0004 и ИЗА 6001)

От автомобилей, при работе их

двигателей на территории предприятия в атмосферу выделяются: оксид углерода,

углеводороды, оксид азота, диоксид азота, сернистый ангидрид (от автомобилей с

ДВС), а также сажа (от автомобилей с дизельными двигателями).

Расчет выбросов загрязняющих веществ проводится в соответствии с [6].

Выброс i-го вещества одним автомобилем k-ой группы в день при выезде с

территории или помещения стоянки и возврате Мik определяется по формулам:

М1ik = mпрik×tпр + m Lik×L1 + mxxik×txx, г

М2ik = mLik×L2+ mxxik×txx2, г

где mпрik - удельный выброс i-го вещества при прогреве двигателя

автомобиля k-ой группы, г/мин;

m Lik - пробеговый выброс i-го вещества автомобилем k-ой

группы, г/км;

mxxik - удельный выброс i-го вещества при работе двигателя автомобиля k-ой группы на холостом ходу, г/мин

tпр - время прогрева двигателя, мин;

L1,L2 - пробег автомобиля по территории стоянки, км;

txx1 ,txx2 - время работы двигателя на холостом ходу при выезде

(возврате) на территорию или в помещение стоянки, мин

При проведении экологического контроля удельные выбросы загрязняющих

веществ автомобилями снижаются, поэтому mпрik, mxxik должны пересчитываться по формулам:

m’прik = mпрik × ki , г/мин

m”xxik = mxxik × ki , г/мин

где ki - коэффициент, учитывающий снижение

выброса i-го загрязняющего вещества при

проведении экологического контроля (табл.6)

Таблица 6

|

Тип двигателя

|

Значения ki

|

|

CO

|

CH

|

NOx

|

C

|

SO2

|

Pb

|

|

Б

|

0.80

|

0.90

|

1.00

|

-

|

0.95

|

0.95

|

|

Д

|

0.90

|

0.90

|

1.00

|

0.80

|

0.95

|

-

|

Средний пробег автомобилей по территории или помещению стоянки L1 и L2 определяется по формулам:

L1 = (L1б + L1Д) / 2, км

L2 = (L2б + L2Д) / 2, км

где L1б, L1Д - пробег автомобиля от ближайшего к выезду и наиболее

удаленного от выезда места стоянки, до выезда со стоянки, км;

L2б,

L2Д - пробег автомобиля от ближайшего к

въезду и наиболее удаленного от въезда места стоянки автомобиля, до въезда на

стоянку, км.

Валовый выброс i-го

вещества автомобилями рассчитывается раздельно для каждого периода по формуле:

Mij =  aв (M1ik + M2ik) Nk×Dp × 10-6, т/год,

aв (M1ik + M2ik) Nk×Dp × 10-6, т/год,

где

aв -

коэффициент выпуска (выезда);

Nk - количество

автомобилей k-ой группы на территории или в помещении стоянки за

расчетный период;

Dp -

количество дней работы в расчетном периоде (холодном, теплом, переходном);

j - период года

(Т- теплый, П- переходный, Х - холодный);

aв =

Nkв/Nk

где

Nkв -

среднее за расчетный период количество автомобилей k-ой группы,

выезжающих в течение дня со стоянки.

Для

определения общего валового выброса Mi

валовые выбросы одноименных веществ по периодам года суммируются:

Mi= Miт +

Miп +

Miх,

т/год

Максимально

разовый выброс i-го вещества Gi рассчитывается по

формуле:

Gi = (mпрik ×tпр + mLik ×L1 +mxxik ×txx1) N’k /

3600, г/с

(mпрik ×tпр + mLik ×L1 +mxxik ×txx1) N’k /

3600, г/с

где N’k - наибольшее количество автомобилей k-той группы, выезжающих со стоянки в течение 1 часа.

Максимально разовый выброс i-го вещества Gi рассчитывается по формуле:

Gi =(mпрik ×tпр + mLik ×L1 +mxxik ×txx1) N’k / 3600, г/с

где N’k

- наибольшее количество автомобилей k-той группы, выезжающих со стоянки в течение 1 часа;

Ki - коэффициент, учитывающий снижение выброса i-го загрязняющего вещества при

проведении экологического контроля;

Kpr - коэффициент для автомобилей, оборудованных

сертифицированными трех-компонентными каталитическими нейтрализаторами и

работающими на неэтилированном бензине удельные выбросы при прогреве двигателя

легковых автомобилей выпуска после 01.01.94 г. - для СО - 0,7, для СН и NOx - 0,8;

Kmk - коэффициент для автомобилей, оборудованных

сертифицированными 3-х компонентными каталитическими нейтрализаторами и

работающими на неэтилированном бензине удельные пробеговые выбросы легковых

автомобилей выпуска после 01.01.94 г - для СО - 0,2, для СН и NOx - 0,3; при установке 2-х компонентных

нейтрализаторов окислительного типа - СО - 0,2, для СН - 0,3;

Kp1

- коэффициент изменения выброса ЗВ веществ при выезде при движении по пандусу;

Kp2 - коэффициент изменения выброса ЗВ при въезде при движении по пандусу;

N’k, N”k -

наибольшее количество автомобилей, выезжающих со стоянки и въезжающих на

стоянку за 1 час.

Справочные данные:

Удельные выбросы загрязняющих веществ

при прогреве двигателя а/м, mпрik, г/мин

|

Тип автомобиля

|

СО

|

СН

|

NOx

|

SO2

|

|

т

|

х

|

т

|

х

|

т

|

х

|

т

|

х

|

|

Легковой автомобиль, 1,8-3 л, Б

|

4,5

|

8,8

|

0,44

|

0,66

|

0,03

|

0,04

|

0,012

|

0,014

|

|

Грузовой, 5-8 т, Б

|

18,0

|

33,2

|

2,6

|

6,6

|

0,2

|

0,3

|

0,028

|

0,036

|

Пробеговые удельные выбросы

загрязняющих веществ, m Lik, г/км

|

Тип автомобиля

|

СО

|

СН

|

NOx

|

SO2

|

|

т

|

х

|

т

|

х

|

т

|

х

|

т

|

х

|

|

Легковой автомобиль, 1,8-3 л, Б

|

13,2

|

16,5

|

1,7

|

2,5

|

0,24

|

0,24

|

0,063

|

0,079

|

|

Грузовой, 5-8 т, Б

|

47,4

|

59,3

|

8,7

|

10,3

|

1

|

1

|

0,16

|

0,20

|

Удельные выбросы загрязняющих веществ

при работе на холостом ходу, mxxik, г/мин

|

Тип автомобиля

|

СО

|

СН

|

NOx

|

SO2

|

|

т

|

х

|

т

|

х

|

т

|

х

|

т

|

х

|

|

Легковой автомобиль, 1,8-3 л, Б

|

3,5

|

3,5

|

0,35

|

0,35

|

0,03

|

0,03

|

0,011

|

0,011

|

|

Грузовой, 5-8 т, Б

|

13,5

|

13,5

|

2,2

|

2,2

|

0,2

|

0,2

|

0,029

|

0,029

|

Примечания: 1. При расчете выбросов оксидов азота NОx следует учитывать их трансформацию в атмосферном воздухе на

диоксид азота NO2 (80%) и оксид азота NO (13%).

. Для учета влияния на окружающую среду выбросов грузовых автомобилей,

рейсирующих по территории предприятия, их выбросы объединены в площадный

источник (источник 6001). В соответствии с письмом №23/3229 от 08.12.92 г. ГГО

им. А.И.Воейкова выбросы автомобилей описываются как площадный источник с

высотой 5 м.

. т- теплый период года (выше +5оС), х- холодный период года

(ниже -5оС), п- переходный период года (+5оС ÷ 5оС).

4. В переходный период значения

выбросов СО, СН, SO2 должны

умножаться на коэффициент 0,9 от значений холодного периода года. Выбросы NOx принимаются равными выбросам в

холодный период.

Расчёт:

Валовый выброс i-го вещества легковым автомобилем

(ИЗА 004):

Легковой автомобиль в сутки выезжает со стоянки и въезжает на неё один

раз, поэтому:

Легковой автомобиль работает на предприятии 254 дня в году (152 в тёплый

период, 36 в холодный и 66 в переходный период).

tпр = 2 мин

L1 = (L1б + L1Д) / 2 = 70 м = 0,07 км

L2 = (L2б + L2Д) / 2 = 70 м = 0,07 км

Mij = ∑aв ((mпрik×tпр + m Lik×L1 + mxxik× txx1 )+ (mLik×L2+ mxxik× txx2 )) Nk×Dp × 10-6, т/год

Загрязняющее вещество СО

Mcoхол = 1·((8,8×2 + 16,5×0,07 +

3,5×1) + (16,5×0,07 + 3,5×1)) 1×36×10-6 = 0,000969 т/год

Mcoпер = 1· ((8,8×2 + 16,5×0,07 +

3,5×1 ) + (16,5×0,07 + 3,5×1)) 1×0,9×66×10-6 = 0,00178 т/год

Mcoтепл = 1·((4,5×2 + 13,2×0,07 +

3,5×1) + (13,2×0,07 + 3,5×1)) 1×152×10-6 = 0,0027 т/год

Mcо = Mcoхол+ Mcoпер+ Mcoтепл=0,000969 + 0,00178 + 0,0027 =

0,00546 т/год

Загрязняющее вещество СН

Mcнхол =

1·((0,66×2 + 2,5×0,07 + 0,35×1) + (2,5×0,07 + 0,35×1)) 1×36 ×10-6 = 0,000085 т/год

Mcнпер =

1·((0,66×2 + 2,5×0,07 + 0,35×1) + (2,5×0,07 + 0,35×1)) 1×0,9×66×10-6 = 0,000156 т/год

Mcнтепл =

1·((0,44×2 + 1,7×0,07 + 0,35×1) + (1,7×0,07 + 0,35×1)) 1×152×10-6 = 0,000276 т/год

Mcн = Mcнхолл+ Mcнпер+ Mcнтепл = 0,000085+0,000156+0,000276 =

0,000517 т/год

Загрязняющее вещество NOx

MNOxхол = 1·((0,04×2 + 0,24×0, 07 +

0,03×1) + (0,24×0, 07 + 0,03×1)) 1×36×10-6 = 0,00000625 т/год

MNOxпер = MNOxхол = 0,00000625 т/год

MNOxтепл = 1·((0,03×2 + 0,24×0, 07 +

0,03×1) + (0,24×0, 07 + 0,03×1)) 1×152×10-6 = 0,0000233 т/год

MNOx = MNOxхолл+ MNOxпер+ MNOxтепл = 0,00000625+0,00000625+0,0000233 =

0,000036 т/год

MNO2 = 0,8·MNOx = 0,8·0,000036 = 0,0000287 т/год

MNO = 0,13·MNOx = 0,13·0,000036 = 0,00000468 т/год

Загрязняющее вещество SO2

MSO2хол = 1·((0,014×2 + 0,079×0, 07 + 0,011×1 )+ (0,079×0, 07 + 0,011×1)) 1×36×10-6 = 0,0000022 т/год

MSO2пер =

1·((0,014×2 + 0,079×0, 07 + 0,011×1) + (0,079×0, 07 + 0,011×1)) 1×0,9×66×10-6 = 0,00000403 т/год

MSO2тепл =

1·((0,012×2 + 0,063×0, 07 + 0,011×1) + (0,063×0, 07 + 0,011×1)) 1×152×10-6 = 0,00000833 т/год

MSO2 = MSO2холл+ MSO2пер+ MSO2тепл = 0,0000022+0,00000403+0,00000833 =

0,0000146 т/год

Максимально разовый выброс i-го вещества легковым автомобилем

(ИЗА 004):

Загрязняющее вещество СО

= 0,00618 г/с

= 0,00618 г/с

Загрязняющее вещество СН

= 0,000513 г/с

= 0,000513 г/с

Загрязняющее вещество NOx

= 0,000035 г/с

= 0,000035 г/с

= 0,8 ∙

= 0,8 ∙  = 0,0000282 г/с

= 0,0000282 г/с

= 0,13 ∙

= 0,13 ∙  = 0,00000455г/с

= 0,00000455г/с

Загрязняющее вещество SO2

= 0,000012 г/с

= 0,000012 г/с

Валовый выброс i-го

вещества грузовым автомобилем (ИЗА 6001):

tпрхопл = 8ч

tпрпер = 6ч

tпртёпл = 4ч

L1 = (L1б + L1Д) / 2=70 м = 0,07 км

L2 = (L2б + L2Д) / 2=70 м = 0,07 км

Mij = ∑aв

((mпрik×tпр + m Lik×L1 + mxxik× txx1 )+ (mLik×L2+ mxxik× txx2 )) Nk×Dp × 10-6, т/год

Загрязняющее вещество СО

= 0,010832 т/год

= 0,010832 т/год

=0,01548 т/год

=0,01548 т/год

= 0,01606 т/год

= 0,01606 т/год

0,010832 + 0,01548 + 0,01606 = 0,04237 т/год

0,010832 + 0,01548 + 0,01606 = 0,04237 т/год

Загрязняющее вещество СН

= 0,00211

т/год

= 0,00211

т/год

=0,003 т/год

=0,003 т/год

= 0,002435

т/год

= 0,002435

т/год

0,00211 + 0,003 + 0,002435 = 0,007545 т/год

0,00211 + 0,003 + 0,002435 = 0,007545 т/год

Загрязняющее вещество NOx

= 0,000106 т/год

= 0,000106 т/год

= 0,000106 т/год

= 0,000106 т/год

= 0,000204т/год

= 0,000204т/год

=

=  = 0,000106 + 0,000106 + 0,000204 = 0,000416 т/год

= 0,000106 + 0,000106 + 0,000204 = 0,000416 т/год

= 0,8 ∙

= 0,8 ∙  = 0,000333 т/год

= 0,000333 т/год

= 0,13 ∙

= 0,13 ∙  = 0,000054 т/год

= 0,000054 т/год

Загрязняющее вещество SO2

= 0,0000135 т/год

= 0,0000135 т/год

= =0,0000199 т/год

= =0,0000199 т/год

= =0,000029 т/год

= =0,000029 т/год

0,0000135+ 0,0000199 + 0,000029 = 0,000063 т/год

0,0000135+ 0,0000199 + 0,000029 = 0,000063 т/год

Максимально разовый выброс i-го

вещества грузовым автомобилем (ИЗА 6001):

Загрязняющее вещество СО

= 0,07868

г/с

= 0,07868

г/с

Загрязняющее вещество СН

= 0,01548 г/с

= 0,01548 г/с

Загрязняющее вещество NOx

= 0,000742 г/с

= 0,000742 г/с

= 0,8 ∙

= 0,8 ∙  = 0,000594 г/с

= 0,000594 г/с

= 0,13 ∙

= 0,13 ∙  = 0,0000965 г/с

= 0,0000965 г/с

Загрязняющее вещество SO2

= 0,000092 г/с

= 0,000092 г/с

Результаты расчета можно свести в таблицу 7:

Таблица 7

|

Наименование вещества

|

Код вещества

|

ПДКм.р., ПДКс.с., ОБУВ

|

Класс опасности

|

Выброс вещества

|

|

|

|

|

г/с

|

т/г

|

|

по ИЗА 0004

|

|

Азота диоксид

|

0301

|

0.200 ПДКм.р.

|

2

|

0,0000282

|

0,0000287

|

|

Азота оксид

|

0304

|

0.400 ПДКм.р.

|

3

|

0,00000455

|

0,00000468

|

|

Ангидрид сернистый

|

0330

|

0.500 ПДКм.р.

|

3

|

0,000012

|

0,0000146

|

|

Углерода оксид

|

0337

|

5.000 ПДКм.р.

|

4

|

0,006418

|

0,00546

|

|

Углеводороды (бензин)

|

2704

|

5.000 ПДКм.р.

|

4

|

0,000513

|

0,000517

|

|

по ИЗА 6001

|

|

Азота диоксид

|

0301

|

0.200 ПДКм.р.

|

2

|

0,000594

|

0,000333

|

|

Азота оксид

|

0304

|

0.400 ПДКм.р.

|

3

|

0,0000965

|

0,000054

|

|

Ангидрид сернистый

|

0330

|

0.500 ПДКм.р.

|

3

|

0,000092

|

0,000063

|

|

Углерода оксид

|

0337

|

5.000 ПДКм.р.

|

4

|

0,07868

|

0,04237

|

|

Углеводороды (бензин)

|

2704

|

5.000 ПДКм.р.

|

4

|

0,01548

|

0,007545

|

Параметры источников выбросов

загрязняющих веществ в атмосферу

Расчёты, приведённые выше,

показывают, что на предприятии выбрасывается 10 веществ. Перечень загрязняющих

веществ, выбрасываемых в атмосферу источниками предприятия, приведён в таблице

8.

Таблица 8. Перечень загрязняющих веществ, выбрасываемых в атмосферу

|

Наименование вещества

|

Код вещества

|

ПДКм.р, ПДКс.с., ОБУВ

|

Класс опас- ности

|

Выброс вещества

|

|

|

|

|

г/с

|

т/г

|

|

1

|

2

|

3

|

4

|

5

|

6

|

|

ПДКм.р.

|

|

Марганец и его соединения

|

0143

|

0,010

|

2

|

0,00023

|

0,000135

|

|

Азота диоксид

|

0301

|

0,200

|

3

|

0,29062

|

8,7944

|

|

Азота оксид

|

0304

|

0,400

|

3

|

0,0472

|

1,4291

|

|

Ангидрид сернистый

|

0330

|

0,500

|

3

|

0,000104

|

0,0000776

|

|

Углерода оксид

|

0337

|

5,000

|

4

|

1,95986

|

56,90983

|

|

Фтористые соединения газообразные

|

0342

|

0,020

|

2

|

0,00032

|

0,1913

|

|

Бензин

|

2704

|

5,000

|

4

|

0,015993

|

0,008062

|

|

Взвешенные вещества

|

2902

|

0,500

|

4

|

5,4375

|

164,8998

|

|

ПДКс.с.

|

|

Железа оксид

|

0123

|

0,040

|

3

|

5,4407

|

166,1186

|

|

ОБУВ

|

|

Пыль абразивная

|

2930

|

0,040

|

-

|

0,0008

|

0,00029

|

|

ВСЕГО

|

-

|

-

|

-

|

13,193327

|

398,3516

|

Вещества, обладающие эффектом суммации:

Группа суммации - 6009 (Азота диоксид, Ангидрид сернистый);

Группа суммации - 6039 (Ангидрид сернистый, Фтористые соединения

газообразные).

Таблица 9. Параметры источников

выбросов загрязняющих веществ в атмосферу

Проведение расчётов рассеивания загрязняющих веществ и

определение предложений нормативов ПДВ

В соответствии со ст. 22 Федерального

Закона «Об охране атмосферного воздуха» по результатам инвентаризации выбросов

должны быть установлены источники и перечень вредных веществ, подлежащих

нормированию.

Согласно методике ОНД-86 (п.

5.21.)[7] расчеты рассеивания следует проводить для тех веществ, для которых

выполняется неравенство:

М / ПДК > Ф

Ф = 0,01.Н при H > 10 м

Ф = 0,1 при H < 10 м

где М - максимально разовый

выброс загрязняющего вещества (суммарное значение выброса от всех источников

предприятия, соответствующее наиболее неблагоприятным из установленных условий

выброса, включая вентиляционные источники и неорганизо-ванные выбросы), г/с;

ПДК - предельно-допустимая

концентрация вредного вещества, мг/м3;

H - высота источника выброса, м.

Высоту источника выброса рассчитаем

по формуле:

Рассчитаем среднюю высоту источника

по всем компонентам загрязняющих веществ:

Оксид железа:

Нср= (27·5,4375 + 7·0,0012

+ 7·0,00203) / (5,4375+ 0,0012 + 0,00203) = 26,99 м

Азота диоксид:

Нср= (27·0,29 +

7·0,0000282 + 5·0,000594) / (0,29 + 0,0000282 + 0,000594) = 26,95 м

Азота оксид:

Нср=(27·0,0471 + 7·0,00000455

+ 5·0,0000965) /(0,0471 + 0,00000455 + 0,0000965)=26,95 м

Углерода оксид:

Нср = (27·1,875+7·0,00618

+ 5·0,07868) / (1,875+0,00618 + 0,07868) = 25,05 м

Углеводороды (бензин):

Нср = (7·0,000513 +

5·0,01548) / (0,000513 + 0,01548) = 5,06 м

Ангидрид сернистый:

Нср= (7·0,000012 +

5·0,000092) / (0,000012 + 0,000092) = 5,23 м

Взвешенные вещества:

Hср= 27·5,4375/5,4375 = 27 м

Пыль абразивная:

Hср= 7·0,0008/0,0008 = 7 м

Марганец и его соединения:

Hср= 7·0,00023/0,00023 = 7 м

Фтористые соединения газообразные:

Hср= 7·0,00032/0,00032 = 7 м

Таблица 10. Исходные данные для

классификации предприятия как источника загрязнения атмосферы (согласно ОНД-86

(п. 5.21.))

|

Наименование загрязняющего вещества

|

Код веще-ства

|

ПДК, ОБУВ мг/м3

|

Выбросы разовые (М), г/с

|

Высота (Н), м

|

Принятые значения «Ф»

|

М/ПДК

|

Признак включения в расчет

|

|

Железа оксид

|

0123

|

0,040

|

5,4407

|

26,99

|

0,2699

|

136,0175

|

да

|

|

Марганец и его соединения

|

0143

|

0,010

|

0,00023

|

7

|

0,1

|

0,023

|

нет

|

|

Азота диоксид

|

0301

|

0,200

|

0,29062

|

26,95

|

0,2695

|

1,4531

|

да

|

|

Азота оксид

|

0304

|

0,400

|

0,0472

|

26,95

|

0,2695

|

0,118

|

нет

|

|

Ангидрид сернистый

|

0330

|

0,500

|

0,000104

|

5,23

|

0,1

|

0,000208

|

нет

|

|

Углерода оксид

|

0337

|

5,000

|

1,95986

|

25,05

|

0,2505

|

0,392

|

нет

|

|

Углеводороды (бензин)

|

2704

|

5,000

|

0,015993

|

5,06

|

0,1

|

0,003199

|

нет

|

|

Взвешенные вещества

|

2902

|

0,500

|

5,4375

|

27

|

0,27

|

10,875

|

да

|

|

Пыль абразивная

|

2930

|

0,040

|

0,0008

|

7

|

0,1

|

нет

|

|

Фтористые соед. (газообраз.)

|

0342

|

0,020

|

0,00032

|

7

|

0,1

|

0,016

|

нет

|

Для остальных веществ для оценки допустимости воздействия на окружающую

среду проводится расчет рассеивания. Расчет проводился согласно «Методике

расчета концентраций в атмосферном воздухе вредных веществ, содержащихся в

выбросах предприятий (ОНД-86)» по программе УПРЗА «Эколог-Про», версия 3.0

Расчет значений фоновой концентрации без учета вклада предприятия

производится согласно методике «ОНД-86» (п. 7.4.):

С'ф= Сф.(1 - 0,4.С/Сф) для С < 2.Cф

и

С'ф= 0,2.Сф для С > 2.Cф

где С - максимальная расчетная концентрация на границе СЗЗ.

Значения фоновых концентраций на перспективу рассчитываются по формуле:

С'фп = [С'ф /(Cм+С'ф)]

.ПДК при См+С'ф

> ПДК и

С'фп = ПДК - См при См+С'ф

< ПДК

где См - максимальная концентрация веществ от совокупности

источников рассматриваемого предприятия.

Максимальные приземные концентрации

загрязняющих веществ в СЗЗ, природном комплексе и у границы жилой застройки по

отдельным ингредиентам загрязняющих веществ оказались следующими:

Таблица 11. Максимальные приземные

концентрации по отдельным ингредиентам загрязняющих веществ

|

Наименование загрязняющего вещества

|

Концентрации загрязняющих веществ в долях ПДК

|

|

Граница предприятия

|

СЗЗ

|

Жилая зона

|

Охраняемый природный комплекс

|

|

До использования системы газоочистки

|

|

Железа оксид

|

1,77+0,2688

|

2,30+0,2688

|

2,30+0,2688

|

2,30+0,2688

|

|

Марганец и его соединения

|

0,07

|

0,3+0,1

|

0,11+0,1

|

0,06

|

|

Азота диоксид

|

0,02

|

0,06

|

0,06

|

0,07

|

|

Азота оксид

|

<0,01

|

<0,01

|

<0,01

|

<0,01

|

|

Ангидрид сернистый

|

<0,01

|

<0,01

|

<0,01

|

<0,01

|

|

Углерода оксид

|

0,07

|

0,07

|

0,04

|

0,06

|

|

Углеводороды (бензин)

|

0,01

|

0,01

|

0,01

|

0,01

|

|

Взвешенные вещества

|

1,4+0,27

|

1,83+0,27

|

1,83+0,27

|

1,83+0,27

|

|

Пыль абразивная

|

0,24+0,1

|

0,8+0,1

|

0,37+0,1

|

0,24+0,1

|

|

Фтористые соед. Газообразный

|

0,04

|

0,07

|

0,05

|

0,04

|

|

При расчёте рассеивания по оксидам железа и взвешенным

веществам наблюдается превышение концентрации. Для уменьшения концентрации

этих веществ применяется очистка отходящих газов рукавным фильтром с

эффективностью 99%. Повторный расчёт рассеивания показал следующие результаты

|

|

Железа оксид

|

0,08

|

0,1+0,2688

|

0,1+0,2688

|

0,04

|

|

Взвешенные в-ва

|

0,01

|

0,02

|

0,02

|

0,02

|

|

|

|

|

|

|

Выводы:

Выявленные воздействия на атмосферный

воздух от данного предприятия не создают приземные концентрации по всем

ингредиентам, превышающие установленные экологические нормативы. Таким образом

в части воздействия на окружающую среду реализация объекта не противоречит

действующему законодательству РФ, а значит допустима и возможна. Однако

необходимо помнить, что без очистного оборудования в плавильном цехе

строительство предприятия было бы не разрешено.

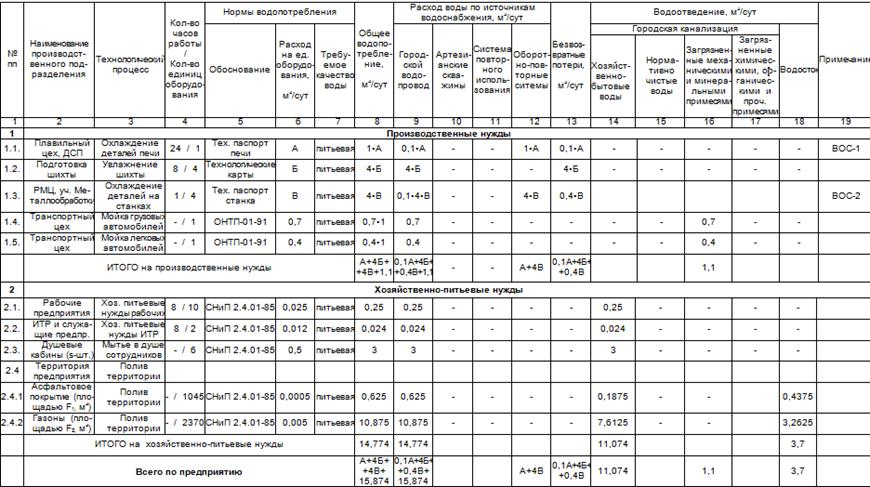

4. Оценка воздействия на водные объекты

.1 Анализ водопотребления предприятия

загрязняющий атмосферный выброс металл

Основным источником водоснабжения предприятия ОАО «Remelt» является сеть городского

водопровода. Вода, поступающая на предприятие, расходуется на производственные

и хозяйственно-питьевые нужды.

Расход воды на производственные нужды включает:

Охлаждение деталей дуговой электросталеплавильной печи плавильного

участка в размере А м3/сут;

Увлажнение шихты в размере 4·Б м3/сут;

Охлаждение деталей на станках ремонтно-механического участка в размере 4·В

м3/сут;

Мойка грузового автомобиля транспортного участка в размере 0,7 м3/сут;

Мойка легкового автомобиля транспортного участка в размере 0,4 м3/сут.

Для экономии воды на предприятии используются водооборотные системы

водоснабжения: ВОС-1 и ВОС-2. При этом имеются безвозвратные потери при

охлаждении печи в размере 0,1А м3/сут, при охлаждении деталей на

станках в размере 0,4В м3/сут; вода, идущая на увлажнение шихты,

мойку автомобилей в систему оборота воды не входят.

Итого на производственные нужды тратится (А+4Б+4В+1,1) м3/сут.

Расход воды на хозяйственно-питьевые нужды включает:

Хозяйственно-питьевые нужды рабочих в размере 0,025 м3/сут на

одного рабочего. Всего на предприятии одновременно работают 10 человек, общий

расход воды на них составляет 0,25 м3/сут;

Хозяйственно-питьевые нужды ИТР в размере 0,012 м3/сут на

одного работающего. Всего работающих 2 человека, общий расход составляет 0,024

м3/сут;

Мытье в душе сотрудников в размере 0,5 м3/сут на 1 душевую

кабину. На предприятии установлено 6 душевых кабин, таким образом, расход воды

составит 3 м3/сут;

Полив территории:

а) асфальтовое покрытие площадью F1= 1250 м2 в размере 0,625 м3/сут;

б) газоны площадью F2=2175 м2 в размере в

10,875 м3/сут.

Итого на хозяйственно-питьевые нужды тратиться 14,774 м3/сут.

Системы отведения воды

Водоотведение производиться через:

городские водопроводные сети;

хозяйстаенно-бытовые стоки.

В городскую водосточную сеть поступают дождевые и талые воды с территории

предприятия, а также вода, необходимая для полива территории.

На необходимое обеспечение воды требуются договора и технические условия

на подключение к городским сетям.

4.2 Оценка качества сбрасываемых вод

В соответствии с балансом водопотребления в городскую канализацию

сбрасываются загрязненные воды в количестве 11,074+1,1=12,174 м3/сут. Для оценки

загрязненности сточных вод используют нормативные документы ОНТП-01-91 [8] и СНиП 2.4.01-85[9].

Средняя

концентрация сбрасываемых предприятием вод определяется по формуле:

Сi = (Сi1·V1+ Сi2·V2+ Сi3·V3+ Сi4·V4+ Сi5·V5+ Сi6·V6 )/ (V1+ V2+ V3+ V4+ V5+ V6) , т/л

где Сi1 - концентрация i-того загрязняющего вещества от мытья

легкового автомобиля;

Сi2 - концентрация i-того загрязняющего вещества от мытья грузового автомобиля;

Сi4 - концентрация i-того загрязняющего вещества вод, сбрасываемых в городской

водопровод после использования их в качестве хозяйственно-питьевых нужд ИТР; Сi5 - концентрация i-того загрязняющего вещества вод, сбрасываемых в городской

водопровод после их использования на мытье сотрудников в душе;

Сi6 - концентрация i-того загрязняющего вещества вод, сбрасываемых в городской

водопровод после их использования на полив территории;

V1,V2,V3,V4,V5,V6 - количество сточных вод,

сбрасываемых после мытья легкового автомобиля,

мытья грузового автомобиля, после использования их в качестве

хозяйственно-питьевых нужд рабочих и ИТР, на мытье сотрудников в душе, на полив

территории соответственно.

Таким образом, загрязненность сточных

вод показывает, что концентрации загрязняющих веществ не превышают требований,

предъявляемых водопринимающей организацией.

Нормирование

сбросов вредных веществ

При решении проблем защиты водного

бассейна прежде всего рассматривается степень предельно допустимого загрязнения

воды водного объекта и способность его к нейтрализации примесей (ПДК).

ПДК примесей в воде водного объекта -

нормативный показатель, который исключает неблагоприятное влияние на организм

человека и возможность ограничения или нарушения нормальных условий

хозяйственно-питьевого, культурно-бытового, рыбохозяйственного и других видов

водопользования. Иными словами, ПДК - это такая концентрация вредных веществ,

при превышении которой вода становится непригодной для одного или нескольких

видов водопользования.

Основное нормативное требование к

качеству воды в водных объектах - это соблюдение установленных ПДК вредных

веществ, т.е. группы экологических стандартов, оценивающих санитарное состояние

окружающей среды в целом.

Санитарное состояние водных объектов

и качество воды их у мест водопользования должны соответствовать нормативным

показателям, т.е. ПДК.

Для веществ, загрязняющих воду водного

объекта, установлено раздельное нормирование по ПДК. Принцип разделения связан

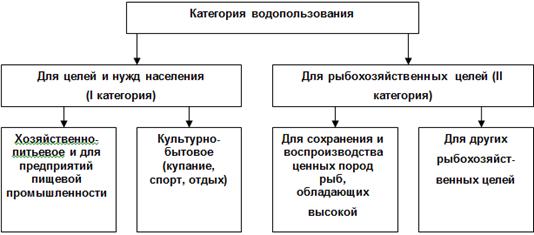

с категорией водоема (водопользования) (Рис.4).

Рис. 4. Принцип разделения

водопользования

К качеству воды каждой категории водопользования предъявляются различные

требования: в одних случаях - более, в других менее жесткие. Например, ПДК

гексахлорана (ядохимикат) в воде водных объектов хозяйственно-питьевого и

культурно-бытового назначения установлена в 0,02 мг/л, а в воде

рыбохозяйственных водоемов присутствие этого вещества не допускается (ПДК -

отсутствие вещества) , что объясняется аккумулированием его в последовательных

звеньях пищевых цепей.

Некоторые вещества могут оказывать

воздействие на организм только при попадании внутрь, другие опасны как при

попадании внутрь, так и при контактном воздействии. Соответственно, присутствие

первых ограничивает возможности использования воды для питьевых нужд

(токсикологическое ограничение), а вторых - как для питьевых, так и для

санитарно-бытовых целей (санитарно-токсикологическое ограничение).

Некоторые вещества вредны в

сравнительно высоких концентрациях именно при контактном и органолептическом

воздействии, и поэтому их ПДК в водных объектах I категории имеют более высокие значения с общесанитарной

точки зрения. Однако в водоемах II

категории они вредны для их тиофауны и здесь на первое место выдвигается их

токсикологическое действие. Например, ПДК аммиака в водоёмах I категории - 2 мг/л (по азоту), а в

воде водоемов II категории - в 40 раз ниже (0,05

мг/л).

Существуют вещества, малоядовитые для

человека, но обладающие резким запахом (нефтепродукты). В водоемах I категории преимущественное значение

имеет запах, и поэтому в основу ограничения для них положены органолептические

свойства воды, загрязненной нефтепродуктами (ПДК = 0,3 мг/л). Однако мясо рыб,

обитающих в воде, загрязненной нефтепродуктами, обладает более резким запахом,

и кроме того, углеводороды нефти токсичны для икры, мальков, личинок. Поэтому в

водоемах II категории присутствие нефтепродуктов

лимитируется и по токсикологическому, и по рыбохозяйственному признаку, а ПДК

их снижается до 0,05 мг/л.

Таким образом, для характеристики

чистоты воды водоемов наряду с ПДК используется и другой норматив: лимитирующий

показатель вредности ЛПВ, отражающий приоритетность требований к качеству воды.

В водоемах хозяйственно-питьевого и

культурно-бытового назначения в основу нормирования ПДК веществ положены

преимущественно санитарно-токсикологический, общесанитарный и органолептический

лимитирующие признаки, а в водоемах рыбохозяйственного назначения - в основном

токсикологический, и отчасти - органолептический признаки. Что касается ПДК

вредных веществ в воде водных объектов, то соответственно лимитирующим

показателям вредности существуют два вида ПДК: для воды водоемов I категории и для воды водоемов II категории.

Для водоемов I категории ПДК в воде установлены для 1345 веществ (1988 г.),

а для водоемов II категории - для

1109 веществ (1995 г.).

Промышленное предприятие, являющееся

потребителем воды и источником загрязнения водоема при сбросе в него

использованной (сточной) воды, несет ответственность за превышение тех или иных

показателей качества воды, а следовательно, обязано соблюдать установленные

нормативы за счет выполнения мероприятий, направленных на снижение или

предотвращение изменения качества воды в данном водном объекте. При этом

возникает много сложностей для расчетов, планирования и проектирования

мероприятий, когда показателя ПДК недостаточно для обеспечения требуемого

качества воды.

Чтобы устранить эти сложности и

гарантировать качество воды в контролируемом створе, для каждого предприятия

должен устанавливаться предельно допустимый сброс (ПДС) вредных веществ.

ПДС загрязняющего вещества - масса

этого вещества в отводимых в водоем сточных водах, максимально допустимая для

отведения в установленном режиме в данном пункте водного объекта в единицу

времени с целью обеспечения норм качества воды (ПДК) в контрольном створе.

ПДС устанавливаются исходя из ПДК вредных веществ в местах водопользования,

ассимилирующей способности водоема и оптимального распределения массы

сбрасываемых веществ. При поступлении в водоем нескольких веществ с одинаковым

лимитирующим признаком вредности с учетом количества примесей, поступающих сюда

же с предприятий, расположенных выше (по

течению), сумма отношений

фактических концентраций этих веществ С1, С2,...,Сп

к их ПДК не должна превышать единицы,

т.е.

.

.

Контроль и

управление качеством воды в водных объектах предусматривает решение следующих

задач:

1) определение

требуемой степени очистки воды;

2) установление

степени разбавления сточных вод для обеспечения рассеивания их примесей до неопасных

концентраций в пункте водопользования;

3)

прогнозирование качества воды водного объекта на заданную перспективу.

Основное уравнение смешения сточных

вод с водой объекта имеет вид:

,

,

где Q и q - расходы воды в водотоке и

сточных вод соответственно;

Ср и Сст - концентрации данного

вещества в воде водного объекта (фоновая) и в сточных водах;

Сп.п.в - концентрация загрязняющего вещества

перед расчетным пунктом

водопользования (в общем случае на расстоянии 1 км от места забора воды);

γ - коэффициент смешения.

Решая предыдущее уравнение относительно Сп.п.в, имеем:

Эта формула позволяет прогнозировать санитарное

состояние воды водного объекта при всех заданных параметрах.

Если Сп.п.в < ПДК, то прогноз благоприятен, и, следовательно, меры, принимаемые на предприятии по

очистке сточных вод, достаточны, и наоборот, если Сп.п.в > ПДК, сточные воды не могут быть сброшены в данный водный объект без дополнительной

очистки.

Для определения максимальных, предельных концентраций

вредных веществ (Сст.пр),

которые может допустить предприятие в стоках, чтобы их сброс не вызвал превышение их

концентраций в пункте водопользования, пользуются уравнением:

Если вода водоема уже загрязнена так, что Ср ≥

СПДК, то Сст.пр

≤ СПДК, или

и

сброс сточных вод недопустим.

и

сброс сточных вод недопустим.

Определение

необходимой степени разбавления и очистки

сточных вод

Для

определения необходимой степени очистки или разбавления сточных вод необходимо определить величину коэффициента смешения (γ).

Определение коэффициента смешения производится с помощью уравнения Фролова-Родзиллера:

,

,

где

L - расстояние,

м, по фарватеру от места выпуска сточных вод

до ближайшего пункта водопользования;

α - коэффициент, учитывающий гидравлическое смешение,

определяется по формуле:

где G - отношение расстояний между местами выпуска сточных вод и

водопользования по фарватеру и по прямой линии;

ξ = 1 при береговом выпуске

сточных вод и 1,5 при стрежневом выпуске сточных вод;

Е

- коэффициент турбулентной диффузии; для равнинных рек:

где Vср -

средняя скорость течения, м/ч;

Hср - средняя глубина, м.

Окончательно кратность необходимого разбавления сточных

вод:

Для непроточных водоемов (по М.А. Руффелю) полное

разбавление сточных

вод (пполн) является результатом совместного влияния начального (пнач)

разбавления за счет скорости выходящей струи и основного (посн),

осуществляющегося по мере продвижения струи:

пполн = пнач + посн.

Начальное разбавление определяется по дополнительным

формулам, различным для поверхностного и глубинного выпусков, а основное - по

графикам, номограммам, приводимым в специальных методических указаниях.

Степень очистки сточных вод:

где Со - концентрация примеси в водном

объекте.

Необходимое качество сточных вод должно удовлетворять

условию:

4.3 Отведение поверхностных сточных вод (дождевых и талых

вод)

В городские водопроводные сети сбрасываются дождевые талые и

поливомоечные воды. Поливомоечные воды используются для орошения твёрдых

покрытий (асфальта), кровли зданий и газонов.

Расчет количества дождевых талых и

поливомоечных вод проводится в соответствии с СНиП 2.4.01-85.

Vобщ=(Fтв·Kст.тв+Fкр·Кст кр+Fгаз·Кст.газ)·Н+(Fтв·Кст.тв·0,0005+Fгаз·Кст газ·0,005)·100,

где Кст.тв=0,7

Кст.тв=0,7

Кст .тв=0,3

,0005 - норматив расхода воды для полива твёрдых покрытий (асфальта), м3/м2

,005 - норматив расхода воды для полива газонов, м3/м2