Разработка открытого месторождения угля на участке №7 разреза 'Восточный' Экибастузского каменноугольного бассейна

Содержание

Введение

. Общие

сведения

.1

Географическое и административное положение района

.2

Горно-геологическая характеристика месторождения

.3

Инженерно-геологическая характеристика карьерного поля

. Исходные

положения для составления проекта

. Обоснование

главных параметров карьера

. Вскрытие

месторождения и строительство разреза

.1 Задачи

вскрытия

.2

Определение объёмов и основных параметров траншей

. Система

разработки

5.1

Определение параметров элементов системы разработки на добычных работах

.2 Определение

параметров элементов системы разработки на вскрышных работах

5.3

Подготовка новых горизонтов

. Подготовка

горных пород к выемке и погрузке

.1 Выбор

бурового оборудования

.1.1

Производительность буровых станков

.1.2 Расчет

буровзрывных работ на вскрышном комплексе

.1.3 Расчет

буровзрывных работ на добычном комплексе

.2

Механизация взрывных работ

.3 Техника

безопасности

.

Выемочно-погрузочные работы

.1

Обоснование выбора оборудования для вскрышных работ

.2

Обоснование выбора оборудования для добычных работ

. Карьерный

транспорт

.1 Транспорт

на вскрышном участке

.2 Транспорт

на добычном участке

.

Отвалообразование

.1

Рекультивация земель нарушенных горными работами

. Осушение и

водоотлив

.1

Определение притоков грунтовых, поверхностных и атмосферных вод в карьере

. Охрана

окружающей среды

. Ремонт

горного и транспортного оборудования

.

Электроснабжение карьера

.

Автоматизация производственных процессов

.1

Автоматизация горно-транспортных комплексов

.2

Автоматизация одноковшовых экскаваторов

.3 Автоматизация

роторных экскаваторов

.4

Автоматизация ленточных конвейеров

. Аэрология

карьера

. Охрана

труда и техника безопасности

.1 Техника

безопасности

.2

Производственная санитария

.3 Пожарная

безопасность

. Генеральный

план

.1 Основные

промышленные площадки

. Управление

горным предприятием

.

Экономическая часть

.1 Режим

работы

.2

Капитальные затраты на строительство карьера

.3 Расчет

себестоимости добычи угля

.4 Технико-

экономические показатели проектируемого разреза

. Путь и

путевое хозяйство на отркрытых горных работах

.1

Особенности содержания передвижных путей

.2 Срок

службы деревянных шпал

.3 Ремонт

шпал и брусьев в специализированных пунктах

.4 Контроль

состояния пути

.5

Планирование работ по содержанию железнодорожных путей

.6

Производственная база путевой машинной станции

.7

Экономическое обоснование проекта

Заключение

Список

использованных источников

1. Общие

сведения

1.1 Географическое

и административное положение района

Экибастузский каменноугольный бассейн расположен в Павлодарской области

Республики Казахстан в 130 километрах от областного центра г. Павлодара. В

непосредственной близости от бассейна в северо-западном направлении расположен

г. Экибастуз. Бассейн пересекает железнодорожная магистраль, связывающая его с

городами Павлодар и Астана. В непосредственной близости от бассейна проходят

автострада Караганда - Павлодар и канал Иртыш - Караганда, который является

основным источником питьевого и технического водоснабжения района. Снабжение

электроэнергией осуществляется от Аксукской и Экибастузских ГРЭС.

Район находится в области сухих степей с равнинным рельефом. Отметки

рельефа в южной части бассейна составляют 200-235 м и постепенно уменьшаются к

северу до 170-195 м.

Климат района резко континентальный с суровой зимой и жарким летом, с частыми

засухами и суховеями, характерными для антициклонного режима погоды. Резкая

континентальность климата выражается в больших годовых и суточных колебаниях

температуры воздуха, высоких летних и низких зимних температурах воздуха.

Средняя температура самого жаркого месяца июля и самого холодного января

составляет соответственно плюс 21,5° и минус 18,5° при максимуме плюс 40° и

минимуме минус 43°. Устойчивый снежный покров образуется в конце октября начале

ноября и держится примерно 150 дней до начала апреля. Глубина промерзания почвы

2,5-3,0 м. Среднее годовое количество осадков составляет 220 мм. Преобладающими

являются ветры юго-западного и западного направления, среднегодовая скорость

ветра 4,2 м/с, максимальная скорость 20-25 м/с. Растительность района скудная.

Она представлена преимущественно разреженным травостоем с преобладанием

ковыльно-типчаковых форм.

1.2 Горно-геологическая характеристика месторождения

В тектоническом отношении Экибастузский каменноугольный бассейн

представляет собой асимметричную мульду, вытянутую с северо-запада на

юго-восток на 24 км при максимальной ширине 8,5 км. Общая площадь мульды 155

кв. км. Угленосная часть мульды имеет размеры соответственно 12 и 6 км. С

северо-востока мульда ограничена крупным сбросом с амплитудой более 400 м.

Северо-западная (поле 1) и юго-восточная (поля 5, 6, 7, 8) части мульды имеют

спокойное залегание пластов, северо-восточная (поля 4, 11, 12) и юго-западная

(поля 2, 3, 9, 10) части - крутые, с углами падения слоев свыше 65º.

На последних полях тектонические напряжения нашли свое выражение и в

многочисленных разрывных нарушениях, частота которых возрастает от пласта 1 к

пласту 4. С глубиной по направлению к оси мульды пласты выполаживаются почти до

горизонтального положения. Максимальная глубина погружения кровли пласта 1 не

превышает 550 м, нижнего пласта 4 - 760 м от поверхности.

Основными промышленными пластами бассейна являются пласты 1, 2 и 3,

разделенные междупластовыми породами мощностью 0,3-13 м. Пласт 4 имеет

небольшую мощность (в среднем 18,5 м) общую среднюю зольность 48,9% и

отделяется от пласта 3 породным комплексом мощностью до 110 м.

Пласт 1 является самым верхним рабочим пластом карагандинской свиты. Его

средняя подсчетная и рабочая мощности составляют соответственно 18,5 и 20,5 м.

Строение пласта сложное. Он состоит из 30-50 угольных пачек мощностью 0,1-1,0

м, разделенных преимущественно светлыми породными прослоями мощностью от 1 до 5

см. Средняя зольность пласта составляет 36,2%.

Пласт 2 отделяется от пласта 1 породным слоем мощностью 4-8 м. Средняя

подсчетная и рабочая мощности его составляют соответственно 31,8 и 38,5 м.

Строение пласта сложное. Характерно частое переслаивание угольных пачек

мощностью 0,2-2,0 м со светлыми породными прослоями каолинитового состава (1-5

см). Средняя зольность пласта составляет 36,3%.

Пласт 3 является самым мощным из рабочих пластов. Его средняя подсчетная

и рабочая мощности составляют соответственно 69,6 и 89,7 м. Пласт имеет очень

сложное строение. Он включает большое количество (140 - 160) светлых прослоев

песчано-глинистых (каолинитовых) пород мощностью 1-5 см, реже 5-10 см. Мощность

угольных пачек составляет от 0,1 до 1,5м. Породы внутренней вскрыши, в состав

которых входят углистые и слабоуглистые аргиллиты и некондиционные по мощности

или зольности угли, характеризуются сложным и частым переслаиванием. Мощности

их от 0,5 до 10,0 м и более. На долю пород, заключенных в рабочей части пласта,

в среднем по бассейну приходится 40% его мощности. Нижняя часть пласта 3

состоит из углистых пород, включающих невыдержанные в разрезе угольные пачки,

представленные преимущественно некондиционными по мощности и зольности углями.

Поэтому она по кондициям отнесена к нерабочей. Мощность ее колеблется в

пределах 8-40 м, возрастая с северо-запада на юго-восток. Средняя зольность

пласта составляет 45,3%.

Коэффициент крепости угля и углистых пород по шкале проф. М.М.

Протодьяконова составляет ƒ = 1,5 - 3, разделяющих породные

прослои ƒ

= 2 - 8 и в отдельных

случаях 11.

Вмещающие породы бассейна представлены со стороны кровли пласта 1

аргиллитами, алевролитами и песчаниками, а со стороны почвы пласта 3 -

углистыми породами, алевролитами и песчаниками.

Физико-механические свойства пород изменяются в широких пределах в

зависимости от глубины залегания и литологических разностей. Прочность

вскрышных пород возрастает на глубине 50-70 м. Максимального значения прочность

песчаников и алевролитов достигает на глубине 200-250 м, аргиллитов - на

глубине 100-150 м. Основными составляющими породу являются глинистый и углистый

материалы, сидерит, кальцит, пирит. Прослои карбонатного состава

характеризуются незначительными окисями кремния (4-25%) и глинозема (4-11%).

Вмещающие породы характеризуются средней крепостью ƒ

= 4-8 и при разработке

требуют применения буровзрывных работ.

Угли Экибастузского бассейна каменные, гумусовые, представленные

блестящими (1-7%), полублестящими (20-39%), полуматовыми (43-45%) и матовыми

(10-25%) их разностями. Плотность угля составляет 1,5 т/м³.

Угли почти всех пластов являются сильно минерализованными. Минерализация

углей увеличивается с глубиной, достигая максимума в углях пластов ашлярикской

свиты и нижней части карагандинской свиты.

По степени метаморфизма угли относятся к газовым, жирным и коксовым.

Угли поля №7 существенно различаются как по плотности, так и по

зольности. Углистые породы с зольностью более 50% располагаются в интервале

значений плотностью 1,65-2,2 т/ м³. Последнее объясняется большим и

меньшим обогащением углистым веществом; что в свою очередь дает значительные

колебания в выходе золы (50-75%). Среднее значение плотности для этих пород

(1,89 т/м³) соответствует зольности 60,6%.

Содержание аналитической влаги углей в большинстве случаев колеблется от

0,6 до 3%. Содержание рабочей влаги изменяется в пределах 3,5-7,5%. Среднее

значение рабочей влаги уменьшается с глубиной, что указывает на возрастающую

плотность углей.

Угли месторождения малосернистые, содержание серы 0,5-0,6%.

Теплота сгорания рядового угля изменяется в среднем от 3380 до 4540

ккал/кг.

Угли пластов 1, 2 и 3 весьма труднообогатимы, что обусловлено тонким

прорастанием самого вещества угля минеральными примесями.

Зона газового выветривания достигает глубины 200 м. Глубже нижней границы

в интервале первых 100 м происходит наиболее интенсивное нарастание

газоносности от 8-10 м³ на 1 т горючей массы угля. В интервале последующих

200 м она увеличивается не более чем на 2-5 м³/т. г. м, а на участках максимального

погружения пластов газоносность составит не более 20 м³/т. г. м. Основными компонентами газов

являются метан и азот.

1.2 Инженерно-геологическая характеристика карьерного поля

Основным элементом временной гидрогеографической сети являются короткие

слабо выраженные лога, впадающие в озера или замкнутые впадины. Среднегодовой

модуль стока степных речек очень низкий - 0,5 л/сек с 1 км2 площади

бассейна. В весеннее половодье он увеличивается в 15-20 раз, поэтому весенний

сток составляет 80-90% объема годового стока.

Основными водосодержащими породами являются угли и углистые аргиллиты.

Алевролиты и аргиллиты обводнены значительно слабее. Среди водосодержащих

пород, слагающих крылья мульды, наиболее водообильными являются кремнистые

известняки. Основную роль в обводнении угольных разрезов играют подземные воды

угольных пластов и вмещающих их пород. Заключенные в них подземные воды

образуют множество водоносных микрогоризонтов, характеризующихся неравномерной

водоносностью и затрудненной гидравлической взаимосвязью. До глубины 50-60 м

породы продуктивной и надугольной толщ обладают повышенной обводненностью и

образуют единый водоносный горизонт. Связано это с наличием множества

водоносных микрогоризонтов и неравномерным воздействием дренирующего влияния

специальных дренажных выработок. Наиболее водоносными в пределах разреза

“Восточный” являются углистые породы карагандинской и ашляринской свит.

Расчет прогнозных водопритоков выполненный институтом «Центр-Гипро-шахт».

За мощность водоносного горизонта принята вся толща водовмещающих пород, равная

с учетом отработки уровня 55 м для горизонтов +120, +155, +20 м.

Коэффициент фильтрации для горизонта +120 м в среднем составляет 0,4

м/сут, горизонта +20-0,24 м/сут. Водоотдача вмещающих пород принимается равной

0,03 (до горизонта +120 м) и 0,012 (до горизонта +20 м). Атмосферные осадки,

приняты на основании многолетних наблюдений и составляют в среднем 236 мм в

год. Максимальные суточные ливневые осадки составляют 69,5 мм. Среднее

многолетнее максимальное суточное количество осадков равно 28,5 мм.

Коэффициент пезопроводности в среднем составил 44000 м²/сут.

Коэффициент поверхностного стока α1 для площади, занятой бортами и дном

разреза в песчаных и углистых породах принимается равным 0,6. Для площади

заключенной между бортами разреза и нагорными канавами α2

=50% от общего

коэффициента стока и равняется 0,15.

Ожидаемый максимальный водоприток в границах поля №7 с учетом дождевых

вод, на горизонте +120 составит 180 м³/ч, на горизонте +20-315 м³/ч.

2. Исходные положения для составления проекта

Поле участка №7 характеризуется пологим залеганием пластов. На

транспортировании пород внешней вскрыши принимаю железнодорожный транспорт.

Породы внешней вскрыши складируются во внешние отвалы. На транспортировании

угля до усреднительного склада конвейерный транспорт.

В связи с необходимостью интенсивного развития добычных работ и

необходимостью селективной выемки угля, с частичным усреднением в забое, считаю

рациональным применение роторных экскаваторов. На добычных работах проектом

приняты роторные экскаваторы SRs(K)-2000, забойные перегружатели BRs(K)-2000.65 и межуступный перегружатель ARs(k)-5500.95, с погрузкой угля на конвейерный транспорт. Далее

по системе забойных, соединительных, подъемных и магистральных конвейеров уголь

попадает на технический комплекс по усреднению угля.

Добычные работы ведутся с предварительным ослаблением массива угля с помощью

буровзрывных работ. Для бурения по углю приняты станки СБР-160Б. 32 по породе 2

СБШ - 200 Н, зарядный агрегат МЗ-4 и забоечный агрегат С-2.

Для передвижки конвейерных ставов принят турнодозер на базе трактора

ДЭТ-250. Для зачистки конвейеров - подборщик просыпей ПП-Д 443А.

Для вспомогательных работ по добыче, вскрыше и на отвале бульдозеры Т-330

и ДЭТ-250.

На вскрышных работах применяются экскаваторы ЭКГ-12ус и ЭКГ-6,3У с

погрузкой горной массы в железнодорожные составы (думпкары 2ВС-105 и тяговые

агрегаты ОПЭ-1). В связи с большими объемами горной массы вывозимых в отвал,

принят экскаваторный двухярусный отвал. На отвальных работах приняты

экскаваторы ЭКГ-12,5(16) и ЭШ-13/50.

Первый ярус отсыпают карьерные экскаваторы ЭКГ, 2-й ярус отсыпает

драглайн ЭШ-13/50. Складируется порода на внешнем породном отвале.

Режим работы разреза принят круглогодичный 365 дней, на основных

процессах связанных с добычей, вскрышей, транспортировкой горной массы,

усреднении, отгрузке, принято 3 рабочих смены в сутки по 8 часов, для остальных

работников, а так же служащих принят 8 часовой рабочий день, 21 выход в месяц.

3. Обоснование главных параметров карьера

Горно-геометрический анализ карьерного поля заключается в вычерчивании

ряда положений работ через определенные интервалы (кратные годовому понижению

уровню горных работ) его подвигания, определении для каждого положения фронта

объема вскрышных и добычных работ и построений графиков режима горных работ.

При вытянутых карьерных полях для вскрытия и подготовки очередного по

глубине горизонта необходимо на вышележащем горизонте выполнить определенный

объем горных работ Vр.т. и Vо по проведению наклонной и

нарезной траншеи и расширению ее для образования рабочей площадки Ш р.п..

Таким образом для каждого этапа и для всего срока существования карьера,

а также для различных вариантов вскрытия и системы разработки могут быть без

значительных затрат труда получены конкретные планы работы карьера.

Горно-геометрический анализ карьерного поля заключается в проведении ряда

положений фронта работ через интервалы кратные понижению (годовому) горных

работ, его подвигания и определения для каждого положения фронта объёмов

вскрышных и добычных работ и построение графика режима горных работ. При

вытянутых карьерных полях необходимо выполнить определённый объём горных работ

по проведению траншей, и образованию рабочих площадок шириной не меньше

минимальной.

Исходным материалом для горно-геологического анализа участка №7 разреза

“Восточный” при известной глубине, служит поперечное сечение по разведочной

линии №61, на которой нанесены проектные контуры разреза, залежи полезного

ископаемого, а также линии этапов, которые проводятся от центра разрезной

траншеи на каждом горизонте под углом рабочего борта разреза до пересечения с

дневной поверхностью или конечным контуром.

Конечная глубина карьера определяется аналитическим методом по формуле

Нk = (2 · k2 / λ · (М - m) - m) / (ctg γл + ctg γв), м(3.1)

где k2-граничный коэффициент вскрыши, м³/м³

λ-коэффициент неравномерности

вскрышных работ (отношение наибольшего за период отработки карьера

эксплуатационного коэффициента вскрыши к его среднему значению), λ=1,4…1,8; должен приниматься по

проекту-аналогу со сходными горно-геологическими условиями разработки.

М - нормальная мощность залежи угля (определяется по поперечному

сечению), м

m

-нормальная мощность прослоек породы в угольной залежи (определяется по

поперечному сечению), м

γл; γв угол наклона нерабочих бортов карьера соответственно

по лежачему и висячему боку.

Граничный или экономически целесообразный коэффициент вскрыши - это

максимально допустимый коэффициент вскрыши, при котором, в данных условиях,

открытая разработка месторождения является целесообразной. Граничный

коэффициент вскрыши определяется по формуле

Кгр = (Спр - Сд) / Св, м³/т(3.2)

где Спр-предельно допустимая величина полной (с учётом вскрыши)

себестоимости добычи угля, тенге/т;

Сд - себестоимость добычи угля, тенге/т;

Св - себестоимость вскрыши, тенге/т

Кгр = (339,6 - 135) / 106 = 1,93 м³/т

Величины себестоимости по процессам приняты по укрупнённым показателям

экономического отдела АО «ЕЭК» разреза «Восточный».

Нк = (2,8· (610 - 220) - 220)/ 2,8562 = 305,3м

Принимаю конечную глубину карьера равную 300 метрам, угол рабочего борта

равный 35 и нерабочего борта равный 14 градусам.

Определяем площадь вскрыши и угольной залежи, для каждого контура карьера

находим объём вскрыши и добычи, рассчитываем контурный коэффициент вскрыши по

следующим формулам

Sв = cf · hсл ·

М, м²(3.2)

Sп = cd · hсл ·

М, м²(3.3)

где cf - длина средней линии трапеции по

вскрыше по левому борту, см;

hсл -

высота слоя, см;

М - масштаб чертежа поперечного сечения, м/см.

Средние линии и высота слоя находятся измерением на чертеже.

Для определения объёмов полезного ископаемого и вскрышных пород по этапам

отработки нужно площади сечения по этапам умножить на длину карьерного поля по

простиранию

Vв = Sв · L, м³(3.4)

Vп = Sп · L, м³(3.5)

где S-площадь соответствующей трапеции, м²;

L -

длина слоя по простиранию, равна длине карьерного поля, м.

Для удобства данные результаты вычисления, измерения и расчётов заносим в

таблицу 3.1

Таблица 3.1

Результаты горно-геометрического анализа

|

Горизонт

|

Объемы слоя

|

Объемы с нарастающим итогом

|

Кт

|

Кср

|

|

Вскрыша, тыс. м³

|

Уголь тыс. м³

|

Вскрыша всего, тыс. м³

|

Уголь всего, тыс. м³

|

|

|

|

+180

|

3116,4

|

|

3116,4

|

|

|

|

|

+160

|

5375,4

|

6242,4

|

8491,8

|

6242,4

|

0,86

|

1,36

|

|

+140

|

5443,2

|

13608

|

13935

|

19850,4

|

0,4

|

0,7

|

|

+120

|

5180,1

|

20386,2

|

19115,1

|

40236,6

|

0,25

|

0,47

|

|

+100

|

5415,3

|

26748,3

|

24530,4

|

66984,9

|

0,2

|

0,36

|

|

+80

|

8506,5

|

29371,5

|

33036,9

|

96356,4

|

0,28

|

0,34

|

|

+60

|

16779

|

33022,5

|

49815,9

|

129378,9

|

0,5

|

0,38

|

|

+40

|

22849,02

|

32442,12

|

72664,92

|

161821,02

|

0,7

|

0,45

|

|

+20

|

30844,8

|

33384,96

|

103509,72

|

195205,98

|

0,9

|

0,53

|

|

0

|

36738,36

|

32478,84

|

140248,08

|

227684,82

|

1,1

|

0,61

|

|

-20

|

43032,96

|

32101,2

|

183281,04

|

259786,02

|

1,3

|

0,7

|

|

-40

|

41913,6

|

36438,4

|

225194,64

|

296244,42

|

1,15

|

0,76

|

|

-60

|

21547,14

|

36262,26

|

246741,78

|

332486,68

|

0,6

|

0,74

|

|

-80

|

8505

|

39690

|

255246,78

|

372176,68

|

0,2

|

0,68

|

|

-100

|

|

33100,6

|

|

405277,28

|

|

|

По результатам горно-геометрического анализа, объемы по вскрыше равны

255246780м³. Промышленные запасы угля P в границах поля №7 определяем из выражения

∑Р = Σvпи γ(3.6)

где Σvпи-промышленные запасы угля в границах поля №7

определяются по горно-геометрическому анализу, м³ (таблица 3.1)

γ-средняя плотность угля, т/м³.

∑Р = 405277,28*1,5 = 607915900 т

Определяем средний коэффициент вскрыши

Кср = Σvв / ΣP м³/т(3.7)

где Σvв-объем вскрыши, м³

Кср=255246780 / 607915900 = 0,42

Зависимость нарастающих объемов вскрыши (Σvв) и угля (ΣP) от глубины (H) по полю разреза выражаем в графике

горных работ (приложение Б).

Определение производственной мощности по углю, производим методом, на

основе определения нормативной мощности Ар из выражения

Ар=Р / Т млн. т/год(3.8)

где Т- срок амортизации основных фондов. “Нормы технологического

проектирования угольных и сланцевых разрезов” рекомендуют определять срок

службы разреза, исходя из установленных промышленных запасов. При запасах

607915,9 т.т. срок существования карьера находится в пределах 40 - 75 лет, при

этом производственная мощность карьера должна составить от 10 - 15 млн. т/год.

Проектом принимаем производительную мощность разреза по углю

Ар = 14 млн. тонн / год. Срок существования карьера - 45 лет.

Для определения производительности разреза по вскрыше воспользуемся

формулой

Ав=Ар · Кср млн. м³/год(3.9)

Ав=14* 0,42 = 5,880 млн.м³/год

Для определения производительности разреза по вскрыше производим

трансформацию графика режима горных работ в календарный. Для этого по принятой

производительности Ар по полезному ископаемому определяем срок отработки i-го слоя с запасами Qi полезного ископаемого

Тi=Qi / Аi, лет

(3.10)

Исходя из срока отработки слоя и объемов вскрышных пород в нем,

определяем годовую производительность разреза в течении срока отработки слоя

Пi = Vi / Тi, м³/год(3.11)

Строим календарный график горных работ с распределением объёмов угля и

вскрышных пород по этапам. Результаты расчётов построения календарного плана

горных работ сводим в таблицу 3.2

Таблица 3.2

Результаты расчетов календарного плана горных работ

|

Этапы

|

Запасы угля, тыс. тонн

|

Время отработки, лет.

|

Объем вскрыши, тыс.м³

|

Требуемая

производительность вскрыши, тыс. м³/год

|

|

1 2 3 4 5 6 7 8 9 10 11 12

13 14 15 Итого

|

9363,6 20412 30579,3

40122,45 44057,25 49533,75 48663,18 50077,44 49123,26 48151,8 54657,6

54393,39 59535 49650,9 607915,9

|

0,7 1,7 2,3 2,8 3,3 3,6

3,6 3,7 3,6 3,8 3,9 3,9 4,5 3,6 45

|

3116,6 5375,4 5443,2 5180,1

5415,3 8506,5 16779 22849,02 30844,8 36738,36 43032,96 41913,6 21547,14 8505

255246,78

|

3116,4 7679,1 3402 2354,6

1934 2658,3 4794 6346,95 8336,4 10205,1 11630,5 10747 5524,9 1932,9 5672

|

Ступенчатое скачкообразное распределение объемов вскрыши крайне неудобно,

оно требует частого ввода в эксплуатацию новых мощностей, а затем такого же

частого их вывода, к тому же из за такого распределения вскрышных объемов

требуется завышенное количество вскрышного оборудования.

Выравнивание режима вскрышных работ достигается сглаживанием пиковых

объемов и переносом их на более ранние и более поздние сроки. При этом

производительность разреза по вскрыше принимаем кратной производительности

вводимого в эксплуатацию вскрышного оборудования. Годовая и среднесуточная

производительность разреза по углю и вскрыше, а также коэффициент эксплуатации

вскрыши представлены в календарном плане горных работ демонстрационного листа.

4. Вскрытие карьерного поля и строительство разреза

Освоение карьерного поля необходимо начинать с подготовки поверхности.

Так как поверхность карьерного поля 7 представлена степной равниной, то

подготовка поверхности карьерного поля будет заключаться в снятии плодородного

слоя земли.

В соответствии с установленными размерами территории карьерного поля,

которая будет вовлечена в разработку на всех этапах развития горных работ и с

тем, что на данной территории средняя мощность плодородного слоя составляет 0,5

метра, величина запасов почвенно-плодородного слоя земли, который необходимо,

перед производством горно-строительных работ, снять представлены в таблице 4.1

На работах по снятию и доставке на склад почвенно-плодородного слоя земли

принимаю скрепера типа - ДЗ-107-1 (q=45 тонн, Е = 25м3).

На складировании почвенного слоя земли во временный отвал бульдозер

Т-330.

Техническая производительность скрепера ДЗ 107-1 определяется по формуле

Qтех =

(3600*Е*Кн) / (Кр*Тц), м3/час(4.1)

Qтех =

(3600*25*1,25 / 1,1*40 = 2556,81 м3/час

Эксплуатационная производительность бульдозера при работах по укладке и

планировке почвы во временный земельный отвал определяется по формуле

Qэ =

(3600*L*(b-a)*Кис) / (Z*(L*v + tп)), м3/час(4.2)

где L - длина планируемого участка, м

b -

ширина полосы за один проход, м

a -

ширина перекрываемой полосы за один проход, м

Z -

число проходов по одному месту;

v -

рабочая скорость при планировочных работах;

tп -

время на повороты при каждом проходе, сек;

Кис - коэфициент использования оборудования;

Е - ёмкость ковша, м3;

Кн - коэффициент наполнения ножа скрепера;

Кр - коэффициент разрыхления;

То - время оборота скрепера, час

Qэ =

(3600*7*(3,22-0,4)*0,85) / (2*(7*1,25+8)) = 1803 м3/час

Суточная производительность скрепера определяется по формуле

Qсут =

(Тсм*Кис*((Е*Кн)/Кр))/То, м3/сут (4.3)

Qсут =

(8*0,85*((25*1,25)/1,1)/0,89 = 1014 м3/сут

Площадь и объём снимаемого при формировании отвала (Fпо, Vпо), а также для подготовки поверхности карьерного поля 7,

под производство горно-капитальных работ (Fк, Vк),

почвенного слоя за год определяется по формулам соответственно

Fпо = Vфо*Lфо, м2(4.4)

Vпо = Fпо*mпо, м2(4.5)

где Vфо и Lфо годовое подвигание и длина фронта горных работ

соответственно.

Fпо=

47,48*6500 = 308668м2

Vпо=

308668*0,05 = 15433,4м2

Fк = Vк* Lк, м2(4.6)

Vк = Fк*mпо, м2(4.7)

где Vк и Lк-годовое подвигание и длина фронта горных работ

соответственно, м/год

mпо -

средняя мощность почвенного слоя на площади.

Fк=115*3000=345000м2

Vк=345000*0,05=17250м2

Скрепер занят на работе по процессу снятия плодородного слоя земли только

в дневное время,в зимние и дождливые дни скрепер не работает. Число рабочих

дней в году (при пятидневной рабочей неделе с учётом ремонтных дней и сезонной

работы) равно 138 дням. Годовая производительность ДЗ 107-1 равна 139999м3/год.

В соответствии с нормами при расчёте производительности по снятию-укладке

почвенно-плодородного слоя должен быть учтён 25% резерв производственных

мощностей.

Поэтому на основании объёмов подготовительных работ и с учётом резерва

производственных мощностей на данных работах принимаю:

- два скрепера типа ДЗ107-1 на обслуживании процесса по снятию и

складированию плодородного слоя с территории карьерного поля №7;

- один скрепер типа ДЗ107-1 на обслуживании процесса по снятию и

складированию плодородного слоя с территории, отведённой под сооружение

внешнего отвала;

- один бульдозер типа т-330 на работах по укладке плодородного слоя,

транспортируемого с территории, отведённой под сооружение внешнего отвала;

один бульдозер типа Т-330 на работах по укладке плодородного слоя,

транспортируемого с территории, отведённой под производство работ связанных с

добычей полезного ископаемого на всех последующих этапах развития горных работ.

Складирование плодородного слоя земли произвожу за контурами рабочей зоны

разреза, разрабатываемого карьерного поля №7.

4.1 Задачи вскрытия

Подготовительные работы:

- выравнивание поверхности;

создание специальных площадок для монтажа горного оборудования;

создание первичных подъездных автомобильных и железнодорожных путей к

участкам горных работ и отвалам.

Одновременно с подготовкой поверхности выполняются специальные работы по

осушению карьерного поля.

Подготовка поверхности и осушение карьерного поля месторождения,

выполненные полностью или частично, позволяют приступить к горно-капитальным

работам.

К горно-капитальным работам относятся работы по удалению покрывающих

пород, созданию капитальных, разрезных траншей, которые позволяют начать

систематическое производство вскрышных и добычных работ в строгом соответствии

с проектом.

4.2 Определение объемов и основных параметров траншей

Вскрытие рабочих горизонтов осуществляется для обеспечения сформированных

на уступах грузопотоков транспортными коммуникациями позволяющими перемещать

грузы с рабочих горизонтов до пунктов приёма на поверхности.

Вскрывающие выработки начинаются с поверхности и заканчиваются на отметке

рабочей площадки вскрывающего горизонта.

На основании проведённого анализа геологических данных по разведочным

линиям поля 7 установлено, что в пределах карьерного поля 7 Экибастузского

месторождения свита угольных пластов 1,2,3 имеет горизонтальную мощность 610

метров, общая мощность 180 метров, средний угол залегания 14 градусов.

Рельеф поверхности карьерного поля 7 представлен степной равниной.

В соответствии с перечисленными характеристиками залегания свиты угольных

пластов 1,2,3 можно сделать заключение, что открытые работы будут глубинного

вида.

Так как Экибастузское каменноугольное месторождение в пределах карьерного

поля 7 можно отнести, по углу залегания угольных пластов, к наклонному, а

породы внешней вскрыши в границах карьерного поля имеют значительный объём, то

организация внутреннего отвалообразования в выработанном пространстве разреза,

на проектируемом этапе, в данных горно-геологических условиях считаю нецелесообразным.

Количество, вид и расположение вскрывающих выработок считаю

целесообразным принять после проведения анализа возможной пропускной

способности траншей при их определённой конструкции, числа транспортных

коммуникаций с целью обеспечить максимальную производственную мощность разреза

по полезному ископаемому.

Расчёт провозной способности породной капитальной железнодорожной траншеи

производим по указанной ниже методике.

Пропускная способность траншейных путей из условия равных скоростей

движения в порожнем и гружёном направлении по перегону определяется (в парах

поездов) по формуле

Nрасч

- 30· р· Т / (tдв + τ) м³(4.8)

где р-число действующих путей на перегоне;

Т-время за которое исчисляется пропускная способность, Т=22 часа;

tдв -

время движения по перегону;

Время движения гружёного (порожнего) состава по перегону определяется по

формуле

tдв =

60·L / V мин(4.9)

где V-скорость движения по перегону, V=20 км/ч;

L -

длина перегона.

Провозная способность характеризуется количеством груза, которое может

быть перевезено по карьерным путям в единицу времени. Провозная способность

карьерных путей определяется по формуле

М = Nрасч·Q м³/сут(4.10)

где Q-полезная масса поезда, м³.

Предварительно фактическую ёмкость породной вертушки, состоящей из 12

думпкаров, принимаю равной 480 м³ (по опытным данным технологического

отдела разреза «Восточный»). Годовая провозная способность определяется из

расчёта круглогодичного графика работы железнодорожной капитальной породной

траншеи внешнего заложения - 365 дня. Результаты расчёта представлены в таблице

4.1

Таблица 4.1

Провозная способность траншей

|

Параметры

|

Показатели

|

|

Проектная производственная

мощность разреза по углю, т/год

|

14000000

|

|

Средний текущий коэффициент

вскрыши, т/м3

|

0,42

|

|

Проектная производственная

мощность разреза по вскрыше, м3/год

|

8500000

|

|

Полезная масса поезда, м3

|

480

|

|

Длина перегона, м

|

2600

|

|

Скорость движения по

перегону, км/час

|

10

|

|

Время движения порожнего

(гружёного) состава по перегону, мин

|

15,6

|

|

Время на связь между

отдельными пунктами, мин

|

2

|

|

Число действующих путей на

перегоне, путей

|

4

|

|

Время за которое

исчисляется пропускная способность, час

|

22

|

|

Пропускная способность

траншейных путей в грузовом и порожняковом направлении, пар поездов

|

150

|

|

Принимаю пропускную

способность, пар поездов

|

150

|

|

Суточная провозная

способность перегона, м3/сут

|

72000

|

|

Число суток работы перегона

в году, сут

|

365

|

|

Годовая провозная

способность перегона, м3/год

|

26280000

|

Принимаю одну породную капитальную фланговую траншею внешнего заложения,

двухступенчатую с односторонним примыканием и отдельным выходом на поверхность

железнодорожных путей, количество железнодорожных путей - 4.

Расчёт пропускной способности крутых траншей, вскрывающих добычные

горизонты карьерного поля 7, произвожу по указанной ниже методике.

При необходимом годовом объёме перевозок Wг (Wг =

Пи) и планируемом времени работы конвейерных линий в объёме Тг = 5365, часовая

производительность подъёмных конвейерных ставов должна составить

Q’ = Wг / Тг· Кг, т/час(4.11)

где Кг=0,935, коэффициент готовности конвейерной линии.

Q’ =

14000000 / 5365 * 0,935 = 2791 т/час

Количество часов работы подъёмного конвейера Тг по технологическому

процессу принято из расчёта затрат времени на технологическое обслуживание,

перестройки конвейерных линий и воспроизводства горно-строительных работ для

обеспечения вскрытия нижележащих угольных горизонтов.

Производительность технологического комплекса должна производиться по

лимитирующему звену.

При работе ленточных конвейеров в технологическом комплексе непрерывного

действия их производительность должна выбираться на 20% больше

производительности лимитирующего звена.

Лимитирующими звеньями в данном виде технологического комплекса являются

роторные экскаваторы SRS(k) - 2000.

В связи с вышеупомянутыми требованиями часовую производительность

подъёмных конвейерных ставов определим по формуле

Q =

1.2* (Wг / (Тг * Кг)), т/час(4.12)

Q =

1,2 * (14000000 / (5365 * 0,935)) = 3349 т/час

В связи с принятым видом транспортной системы организации добычных работ

в пределах карьерного поля 7, добыча и транспортирование угля будет

производиться по поточной технологии.

Строительство вскрывающих добычные горизонты траншей производим в

соответствии с планируемым развитием фронта добычных и вскрышных работ

производим на стационарном (нерабочем) борту разреза.

Угол нерабочего борта, на котором планируется сооружение крутых траншей -

14 градусов, поэтому отстройку трассы крутой траншеи производим под углом 14

градусов.

В связи с большой протяжённостью фронта добычных работ, необходимостью

уменьшения числа и протяжённости конвейерных линий, необходимостью разделения

грузопотоков с разным качеством полезного ископаемого, считаю целесообразным

вскрытие добычных горизонтов месторождения, в пределах карьерного поля 7,

производить двумя стационарными угольными крутыми траншеями внутреннего

заложения.

Примыкание железнодорожных путей капитальной породной траншеи к рабочим

горизонтам планирую на смягчённом руководящем подъёме.

При данном виде примыкания предусматривается смягчение уклона капитальной

траншеи к рабочему горизонту на 35% от руководящего подъёма. Смягчение подъёма

облегчает трогание и разгон поезда, полезная масса которого рассчитана на

условия равномерного движения на подъёме при локомотиве нормальной мощности.

Такое примыкание эффективно при высоте породных уступов более 12-15

метров и длинных перегонах.

В соответствии с интенсивным движением пункты примыкания со смягчённым

подъёмом устраиваются на каждом уступе капитальной траншеи.

Величину смягчённого уклона можно определить по формуле

Iп =

0,65 * iр,%о (4.13)

где iр-величина руководящего подъёма,%

Iп =

0,65 * 40 = 26%о

Высоту участка смягчения определяем по формуле

Нс = Lс / ctgIп, м (4.14)

где Lс длина участка смягчения, м

Нс = 150 / 38,19 = 4 м

Длина трассы капитальной траншеи со смягчённым подъёмом определяется по

формуле

Lт =√

(Н - Нс)²

+ ((Н - Нс) * ctgiр))² + √ Нс²

+ Lс², м(4.14)

где Н - глубина заложения траншеи.

Lт = √

(40 - 4)²

+ ((40 - 4) * 24,54))²

+ √4² + 150² = 1033,8м

Угол наклона крутой траншеи выбираем из расчёта оптимальных параметров

энергоёмкости при транспортировании горной массы и минимальных объёмов

горно-строительных работ при строительстве поперечной крутой траншеи. Принимаем

угол наклона трассы крутой траншеи 14 градусов, при допустимом угле наклона

конвейера при транспортировании угля 18 градусов.

Общую длину трассы поперечной крутой траншеи определяем по формуле

Lт.о =

Нк * ctg ik, м(4.15)

где Нк - конечная глубина траншеи, м

Ctg iк - котангенс

угла наклона конвейерного става.

Lт.о =

300 * 4,011 = 1283,5 м

Объёмы горно-капитальных работ при строительстве породных и угольных

вскрывающих выработок определяем по следующей методике.

Ширину транспортной бермы капитальой траншеи с двумя железнодорожными

путями определяем по формуле

Bт” =

3с + К + В +2Т + 2О + Z,

м(4.16)

Bт” =

3 * 1 +1,5 +10 + 2 * 4,6 + 2 * 2 + 5 = 32,7 м

Ширину капитальной траншеи по низу с двумя железнодорожными путями

определяем по формуле

Вт”’ = 5c + В + 2К + 2Т + 2О, м (4.17)

Вт”’ = 5 * 1 + 10 + 2 * 1,5 + 2 * 4,6 + 2 * 2 = 31,2м

Объём породной капитальной фланговой траншеи внешнего заложения

двухступенчатой с односторонним примыканием и отдельным выходом на поверхность

четырёх железнодорожных путей определим по формуле

Vт =

((4Ну²)

/ i) * ((Вт”’ /2) + (2Ну / 3tg (α)))+(Вт”*Ну²)/2i),м³(4.18)

Vт =

((4*400)/0,04)*((31,2/2)+(2*20/0,8391*2)))+(32,7*400/2*0,04) =

=1423101,6 м³.

Так как мощность пород (наносов) покрывающих свиту пластов 1,2,3 в

среднем составляет 10 -15 метров, то среднюю высоту уступа принимаем 12,5

метров

Объём разрезной траншеи определим по формуле

Vр =

0,5Ну * (Ну * ctg(α) + ctg (α у) + 2b) * Lф, м³(4.19)

разрезной траншеи понизу, при проходке экскаватором где b - ширина ЭКГ-6,3у, м;

ctg (α) - угол откоса борта капитальной

траншеи со стороны рабочего - борта равный 80 градусам;

ctg (α у) - угол откоса борта капитальной

траншеи со стороны нерабочего борта, равный 40 градусам;

Lф -

протяжённость фронта горных работ первого уступа, м.

Vр =

0,5*12,5*(12,5*0,1763 + 12,5*1,1918 + 2*30) * 3000 = 1445625 м³

Ширина крутой траншеи №1 с двумя подъёмными конвейерными ставами

определяется по формуле

Вк’ = 2с + Т1 + Т2 + О, м(4.20)

где Т1 - ширина транспортной полосы под установку приводной станции

подъёмного конвейера производительностью свыше 5000 т/час, м;

Т2 - ширина транспортной полосы под установку приводной станции

подъёмного конвейера производительностью меньше 5000 т/час, м

О - безопасное расстояние между приводными станциями, м;

С - безопасное расстояние от борта крутой траншеи до транспортной полосы,

м.

Вк’ = 2*3 +12,5 + 8,5 + 1 = 28 м

Ширина крутой траншеи №2 с одним подъёмным конвейерным ставом

Вк” = 2с + Т1, м (4.21)

Вк” = 2*3 + 12,5 = 18,5 м

Воспроизводство горно-строительных работ при вскрытии каждого нового

горизонта добычных работ будет производиться на протяжении всей эксплуатации

разреза. Поэтому объём горно-капитальных работ по добычным работам будем

производить по первому вскрытому добычному горизонту.

Объём крутой угольной траншеи №1 одного вскрытого горизонта определим по

формуле

Vк’ = 4((Нт³

* ctg (α у) / 3i) + ((Нт²

* Вк’) / 2i), м³(4.22)

Vк’ =

4((12.5³

* ctg(40))

/ 3 * 0.248) + ((12.5² * 28) 2 * 0.248) = 21335.3 м³

Объём крутой угольной траншеи №2 одного вскрытого горизонта определим по

формуле

Vк” = 4((Нт³*ctg(α

у)) / 3i) + ((Нт²*Вк”)/2i, м³(4.23)

где Нт - глубина крутой траншеи на нерабочем уступе, м;

i -

уклон трассы крутой траншеи,%о;

ctg (α у) - устойчивый угол откоса борта крутой траншеи,

градус.

Vк” =

4((1953*1,1918))/3*0,248) + ((156,25*18,5)/2*0,248) = 18342,6 м³

Общий объём горно-капитальных работ определим по формуле

Vгк = Vт + Vр + Vк” + Vк’, м³ (4.24)

Vгк =

1423101,6+1445625+21355,3+18342,6 = 2908424,5 м³

Таблица 4.2

Вскрывающие

горные выработки

|

Вид траншеи

|

Назначение

|

Горно-строительный объём,

м3

|

Наибольшая провозная

способность, м3(т)/год

|

Вид транспорта

|

Число транспортных

коммуникаций

|

|

Фланговая капитальная

внешнего заложения

|

Породные горизонты

|

1423101,6

|

26280000

|

Железно- дорожный

|

4

|

|

Разрезная

|

Формирование

первоначального фронта горных работ

|

1445625

|

13140000

|

Железно-дорожный

|

2

|

|

Поперечная крутая траншея

№1

|

Вскрытие добычных

горизонтов

|

21355,3

|

41911380

|

Конвейерный

|

2

|

|

Поперечная крутая траншея

№2

|

Вскрытие добычных

горизонтов

|

18342,6

|

27940920

|

Конвейерный

|

1

|

5. Система разработки

Выбор системы разработки зависит от горно-геологических и

горнотехнических условий.

Так как месторождение разрабатывается от лежачего бока (14о) к

висячему (40о), то принимаем углубленную систему разработки с

проходкой разрезной траншеи в почве пласта 3.

Способ вскрытия предопределяет вывозку вскрышных пород во внешний отвал.

В связи с интенсивным развитием добычи угля, необходимостью селективной

выемки, рационально применение роторных экскаваторов. Поточная технология

достигается на основе применения на выемочно-погрузочных работах машин

непрерывного действия, а на транспортировании угля до

усреднительно-погрузочного комплекса - конвейерного транспорта. По опыту

разреза “Восточный” применяем экскаватор с повышенным усилием копания SRS(k)-2000.

На транспортировании угля до усреднительно-погрузочного комплекса,

расположенного на дневной поверхности со стороны нерабочего борта разреза,

принимаю разветвлённую систему ленточных конвейеров.

Разветвлённая система ленточных конвейеров состоит из отдельных

элеметарных систем в которые входят: забойный, соединительный, подъёмный и

магистральный конвейера. Каждая элементарная система образует элементарный

грузопоток с определённым качеством угля. Конечная точка элементарного

грузопотока - усреднительный склад полезного ископаемого, где формируется

потребительское качество полезного ископаемого.

На основе применения поточной технологии каждая единица оборудования,

соответственно процессам, выполняемым горными и транспортными машинами,

представляет собой технологическое звено.

5.1 Определение параметров элементов системы разработки на

добычных работах

Количество единиц роторных экскаваторов типа SRS(k) -

2000 определяется по формуле

Nsrs

=Кр * (Пи / Qsrs.г) = 1,2 * (14000000 / 5860000) =

2,4 (5.1)

где Пи - проектная годовая производственная мощность по углю, т/год;

Кр = 1,2, коэффициент резерва производственной мощности;

Qsrs.г

= 5860000, годовая производительность роторного экскаватора SRS(k) - 2000, т/год

С учётом выполнения годовых, средних и капитальных ремонтов, а также по

условиям усреднения качества углей в штабелях принимаю 3 экскаватора.

При работе технологического комплекса непрерывного действия его

теоретическая производительность рассчитывается на 20% больше

производительности лимитирующего звена (роторного экскаватора SRS(k) - 2000).

Qтк =

Кз * Qэт, м3(5.2)

где Кз - коэффициент резерва мощности при работе одного экскаватора SRS(k) -2000 на одну конвейерную линию;

Qэт =

2604, техническая эксплуатационная производительность SRS(k).

Qтк=

1,2 * 2604 3124,8 т/час

Подъёмные конвейерные ставы рассчитаны на работу в следующем режиме. При

работе одного роторного экскаватора на один подъёмный конвейер - один подъёмный

угольный конвейерный став технической производительностью 2604 т/час.

Сменная эксплуатационная производительность комплекса оборудования

определяется по лимитирующему звену (SRS(k) - 2000) по формуле

Qтк.см

= Qsrs.ч * Кис * Кгк * Кз * Тсм, т/см (5.3)

где Тсм=8, продолжительность смены, час;

Кис=0,83, время нетехнологических простоев;

Кгк=0,97, коэффициент готовности комплекса оборудования;

Кз=0,95, коэффициент, учитывающий зимние условия.

Qтк.см=

2604*0,83*0,97*0,95*8 =15933т/см

Коэффициент использования одной конвейерной линии в течении смены

определяется по формуле

Ксм = Тсм - Тпр / Тсм (5.4)

где Тпр=1,34, суммарное время нетехнологических перерывов, час.

Ксм= 8 - 1,34 / 8 = 0,83

Годовая производительность роторного экскаватора SRS(k)-2000

можно определить по формуле

Qsrs.г

= Qsrs * Ксм * Кгк *Кз * Тсм * n *Тэг, т/год(5.5)

где Тэг = 234, среднее число суток работы экскаватора в году по поточной

технологии, сут.

Qsrs.г

= 3124 * 0, 7 * 0, 87 * 0,95 *3 * 234 *8 = 10150303,4 т/год

Среднее число суток работы роторного экскаватора по процессу принято по

опытным данным технологического отдела разреза «Восточный».

Разработка угольных горизонтов роторными экскаваторами может

производиться фронтальными, торцевым или тупиковым забоем.

Для уменьшения числа транспортных коммуникаций, уменьшения числа

передвижек конвейерных линий и упрощения схем транспортирования угля планирую

применение перегружателей следующих марок: BRs(k)-2000.65;

Ars(k) - 5500.95.

Таблица 5.1

Техническая характеристика SRS(k)-2000

|

Параметры

|

Показатели

|

|

Высота копания, м

|

28

|

|

Глубина копания, м

|

3,5

|

|

Максимальный вылет оси

ротора, м

|

3,7

|

|

Радиус разгрузки, м

|

40,5

|

|

Диаметр ротора, м

|

11

|

|

Число ковшей

|

32

|

|

Ёмкость ковшей

|

0,315

|

|

Ширина конвейерной ленты, м

|

1,8

|

|

Установленная мощность, кВт

|

3520

|

Таблица 5.2

Техническая

характеристика перегружателей BRs(k)-2000.65, Ars(k)-5500.95

|

Параметры

|

Показатели BRs(k)-2000

|

Показатели ARs(k)-5500

|

|

Теоретическая

производительность по разрыхленной горной массе

|

5500

|

5500

|

|

Вылет разгрузочной стрелы

от оси машины, м

|

41,5

|

96

|

|

Угол поворота разгрузочной

части, град.

|

220

|

220

|

|

Вылет приёмной стрелы, м

|

23,5

|

46

|

|

Высота разгрузки, м

|

2,5-14

|

5,5-32

|

|

Высота приёма, м

|

4-9,5

|

7-22

|

|

Ширина конвейерной линии,

мм

|

2000

|

2000

|

В работе технологических комплексов принимаю 1 перегружатель ARs(k)-5500.95 и 1 перегружатель BRs(k)-2000.65.

Ширину рабочей площадки роторного экскаватора работающего на конвейер

производительностью 5989,2 т/час по схеме с оставлением резервной заходки

определяется по формуле

Шрп = Аi+Zi+3C+Z+Ta+Ai’+Шпс, м(5.6)

где С=1,безопасное расстояние между конвейерной линией и автодорогой;

Та = 4, ширина автодороги, м;

Аi’ = 30, ширина резервной заходки, м;

Z -

ширина бермы безопасности, м;

Zi -

ширина предохранительной полосы, м;

Ai -

ширина заходки SRS(k) - 2000, м;

Шпс - ширина приводной станции забойного конвейера.

Шрп = 50,4 + 7,5 + 3*1 + 12,5 + 4 + 6 +30 = 113,4 м

Наличие резервной заходки позволяет предотвратить жёсткую связь между

работами на смежных уступах, без неё врезка в новую заходку на нижнем уступе

невозможна без передвижки конвейера на верхнем.

При большой протяжённости фронта горных работ роторного экскаватора дополнительные

полосы зимних запасов и резервные заходки могут не предусматриваться, если

требуемые запасы размещаются в пределах одной заходки.

Полоса резервной заходки является и площадкой для перегона экскаватора

при его работе с холостыми переходами вдоль фронта работ. Так для перегона

экскаватора SRS(k) -2000 требется площадка шириной 30 метров.

Высота забоя (уступа) нижестоящего уступа, при разработке резервной

заходкой ограничивается линейными параметрами перегружателя и погрузочного

лотка (питателя) конвейера

Ну = Нра - Нл - Нб, м(5.7)

где Нра - максимальная высота разгрузки ARS(k), м;

Нл - высота погрузочного лотка, м;

Нб - безопасный зазор между погрузочным лотком и стрелой ARS(k),м

Ну = 32 - 4 - 0,5 = 27,5 м

По условиям правил техники эксплуатации минимальный зазор между верхней

бровкой уступа и стрелой перегружателя (при верхней погрузке на конвейер)

должен быть не менее 1,5 метра.

Высота уступа по условиям безопасности для схем с верхней погрузкой

перегружателем на конвейерный транспорт определяется по формуле

Ну = Нра - ((а/ ctg(j) * 2 + a*2) + ((Z +Шк

/ 2) / ctg (j)), м(5.8)

где а - безопасный зазор по правилам ПТЭ, м;

j -

угол наклона стрелы при максимальной высоте разгрузки, градус;

Z

-ширина бермы безопасности, м;

Шк - ширина полосы установки конвейерного става, м.

Ну = 32 - ((1,5 / ctg

(16))*2 + 1.52)+((3.1 + 12.5 / 2) / ctg (16)) = 25.4 м

Принимаю высоту разрабатываемого нижнего уступа равную 25 метрам.

Практический опыт показал, что при применении экскаваторов SRS(k) -2000 разработка угольных уступов высотой 28 метров не

рациональна, так как сопровождается постоянным и интенсивным скатыванием с

большой скоростью негабаритных кусков и обрушении внутризабойных заколов,

которые образуются при ведении взрывных работ по рядам сетки скважин. Такая

работа опасна, как для обслуживающего персонала, так и для оборудования. Исходя

из выше изложенного принимаю как при работе на уровне стояния экскаватора SRS(k) -2000,так и при работе с верхней погрузкой в комплексе с ARs(k) на конвейерный транспорт высоту уступа равную 25 метрам.

Длина фронта уступов определяется размерами карьерного поля в плане,

конечной и текущей глубиной карьера, принятой системой разработки.

Максимальное число добычных уступов при продольной однобортовой

углубочной системе разработки определяется по формуле

Nуд =

М / Шрп + Ну* (ctg (α) - ctg (β)), горизонтов(5.8)

где М - горизонтальная мощность залежи, м;

ctg (α) - угол откоса добычного уступа, градус;

ctg (β) - угол падения залежи, градус;

Шрп - ширина рабочей площадки роторного экскаватора.

Nуд =

610/83,5 + 25* (ctg (70) + ctg (14)) = 2 горизонта

Принимаю 2 рабочих добычных горизонта

Интенсивность работ характеризуется скоростью подвигания экскаваторных

забоев. Скорость подвигания торцевого забоя при ширине забоя и суточной

производительности роторного экскаватора (Qsrs.сут) при погрузке на конвейерный транспорт составляет

Vп.з.

= (Qsrs.сут / γ) / (А * Ну), м/сут(5.9)

Vп.з =

(36340 / 1,5) / (50,4 * 25) = 19,23 м/сут

Время отработки блока (заходки) определяется по формуле

tбл = Lбл.ср / Vп.з., сут(5.10)

tбл =

3000 / 19,23 = 156 сут

Темп углубления горных работ определяется по формуле

Ур = Ну / tэт, м/год(5.11)

где tэт - среднее время отработки одного

этапа принимается время

отработки одного уступа по полезному ископаемому, год

tэт = Vэт / n * Qsrs.г,

год(5.12)

tэт =

28708125 / 1 * 5860000 = 2,6 года

Ур = 25 / 2,6 = 9,6 м /год

Скорость подвигания фронта добычных работ определяется по формуле

Vфр = Qsrs.г / (L бл * Ну *γ), м/год(5.13)

Vфр=5860000/3000*25*1,5=62м/год.

Для транспортировки угля применяется конвейерный транспорт с конвейерными

линиями с производительностью 5250 м3/час. Для вывозки вскрыши

применяем железнодорожный транспорт с тяговыми агрегатами ОПЭ-1, с думпкарами

2ВС-105.

Для полной стабилизации зольности выдаваемого из разреза угля необходимо

внутрикарьерное усреднение, которое может быть достигнуто лишь при

одновременной разработке пластов 1,3 или 2,3.

Коэффициент крепости углей по шкале Протодьяконова (1,5-4), разделяющие

породные прослойки 5-6м, иногда до 10м. Для разработки таких углей и породных

прослойков необходимо производство буровзрывных работ.

На проектируемом карьере принимаем двухуступную систему разработки, что

обеспечит наибольшую эксплуатируемость всего горнодобывающего комплекса.

По мере подвигания нижних уступов между блоками оставляют угольный целик,

на котором размещены соединительные конвейера экскаваторов верхних уступов.

Ширина целика по верху определяется из безопасного размещения на нём двух

конвейерных линий, автодороги и берм безопасности, и составит 32 м. При угле

откоса 60о и высоте 25 м ширина его по низу будет равна 77 м. Длина

целика в среднем будет составлять: мощность залежи за исключением расстояние,

до которого может хватать параметров горнодобывающего комплекса, и в среднем

будет равняться 350 м. Объём целика будет равен 375375 м3.

Надобность в целике отпадает после отработки запасов угля верхних

горизонтов. Поэтому отработку целика рекомендуется производить тем

экскаватором, который последним закончит работы на верхнем горизонте.

К моменту отработки целика должны быть закончены работы по углубке

траншеи для подъёмных конвейеров, и монтаж линий соединительных конвейеров.

Экскаватор перегоняется на нижний горизонт в выработанное пространство

блока. Отработка целика производится двумя заходками с погрузкой на

соединительный конвейер, при отработке второй заходки используется забойный

перегружатель BRs(k)-2000.65.

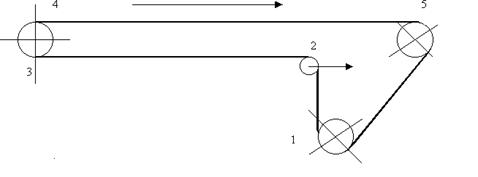

Н1 Н2

g

g

пласты 1, 2, 3

Рисунок 5.1 - Поперечный контур разреза на n-й год эксплуатации

__________ - при одноуступном фронте

_ _ _ _ _ _ _ - при двухуступном фронте

Поточная технология, применяемая на добыче угля, требует создания

технологии по усреднению угля. Для формирования необходимой зольности внутри

состава. Такая практика показала, что в результате неравномерного поступления

составов под погрузку имеет место значительная недоиспользованная оборудованием

производительность горного транспорта. Формирование однородности качества угля

многостадийный технологический процесс, состоящий из ряда последовательных

операций.

На данный момент разработано несколько технологических схем усреднения

угля. Управление качеством добываемого угля начинается при разработке

геолого-технологической карты. Оператор центрального диспетчерского пункта,

определяет средневзвешенную зольность по забоям. Затем производит настройку

конвейеров поверхностного комплекса на необходимый штабель, и дает команду

машинистам экскаваторов на начало погрузки.

На поверхностном комплексе по данному варианту предусмотрен комплект

машин непрерывного действия германской фирмы ”MAN-ТАКRAF”,

состоящий из штабелеукладчика и усреднительно-погрузочной машины.

Принцип работы данного варианта заключается в формировании угольных

складов посредством штабелирования в них угольных пачек различной зольности.

Объемы этих пачек определяются процентным соотношением их зольности для

получения средневзвешенного значения зольности угля отгружаемого в вагоны.

Также необходимо создание пункта перегрузки угольных потоков с

магистральных конвейеров на любой из складов.

Объемы складов определяем из производительности разреза и времени на

возможное ожидание (задержки) подачи вагонов под погрузку.

Суточная добыча разреза определена в размере 38356,2 тонн, из этого

следует, что объем складов необходимо создать вместимостью трехсуточной добычи

угля

Vск = Qсут · 3, т(5.14)

Vск =

38356,2 * 3 = 115068,6 т

Определяем необходимое количество складского оборудования УПМ

Nшу =

(Qcут раз / Qсут упм) · К,шт(5.15)

Принимаем 2 УПМ и 2 штабелеукладчика, которые будут работать на 2

автономных склада.

5.2 Определение параметров элементов системы разработки на

вскрышных работах

Горно-геологические условия залегания пустых пород вскрыши в границах

карьерного поля 7 предопределили применение транспортной системы разработки,

которая заключается в транспортировании вскрышных пород на внешний отвал.

Большая протяжённость фронта горных работ и расстояния до формируемого

внешнего породного отвала позволяет принять на транспортировании пород внешней

вскрыши железнодорожный транспорт. В связи с высокой крепостью пород и

трудностью экскавируемости пород внешней вскрыши считаю целесообразным

применение в качестве выемочно-погрузочного оборудования применение

одноковшовых экскаваторов типа механической лопаты.

На отработке вскрышных пород планирую использование одноковшовых

экскаваторов следующих марок:

разработка породных горизонтов контактирующих с кровлей угольного пласта

- экскаваторы с удлинённым рабочим оборудованием типа ЭКГ-6,3у с погрузкой выше

уровня установки;

2 - отработку вскрышных уступов производить экскаватором типа ЭКГ-12ус

Для выбора необходимого числа единиц выемочно-погрузочного оборудования

необходимо рассчитать производительность экскаваторов.

Часовая эксплуатационная производительность одноковшового экскаватора

определяется по формуле

Qэкс.ч

= 3600*Е*Кн/(Кр/tц), м3/час(5.16)

где Е - ёмкость ковша, м3;

Кн - коэффициент наполнения ковша в породном забое;

Кр - коэффициент разрыхления породы в ковше;

tц -

время рабочего цикла экскаватора, с.

Qэкс.ч

= 3600*12*0,8/(1,35/32) = 34560/43,2 = 800 м3/час

Годовая производительность одноковшового экскаватора определяется по

формуле

Qэкс.г

= Qэкс.ч *Ктр*Ксм*Кз*Кзаб*Тсм*n*Тдн, м3/год(5.17)

где Ктр=0,7, коэффициент использования по транспортным условиям;

Ксм=0,83,коэффициент использования сменного времени,

Кз=0,95, коэффициент учитывающий зимние условия;

Кзаб=0,95;0,9 коэффициент учитывающий экскавируемость породного забоя для

забоев на работах по зачистке и чистопородных забоев соответственно;

Тсм=8, продолжительность смены, час;

n =3,

число смен в сутки, смен;

Тдн =276, число суток работы экскаватора в году, дней.

Результаты расчёта производительности приведены в таблице 5.2.1

Таблица 5.2

Производительность

экскаваторов

|

Параметры

|

Ед.изм.

|

ЭКГ-12ус

|

ЭКГ-6,3у

|

|

Ёмкость ковша

|

м3

|

6,3

|

|

Время рабочего цикла

|

Сек

|

32

|

35

|

|

Коэффициент наполнения

|

|

0,8

|

0,9

|

|

Коэффициент использования

|

|

0,83

|

0,83

|

|

Коэффициент разрыхления

|

|

1,35

|

1,2

|

|

Коэффициент зимы

|

|

1

|

1

|

|

Коэффициент забоя

|

|

0,9

|

0,95

|

|

Коэффициент транспортный

|

|

0,7

|

0,7

|

|

Продолжительность смены

|

час

|

8

|

8

|

|

Число смен в сутки

|

смен

|

3

|

3

|

|

Число рабочих дней в году

|

сут

|

276

|

276

|

|

Производительность

|

|

|

|

|

Техническая

|

м3/час

|

882,7

|

486

|

|

Забойная эксплуатационная

|

м3/час

|

659,4

|

383,21

|

|

Сменная

|

м3/см

|

3692,7

|

2145,98

|

|

Суточная

|

м3/сут

|

11078,2

|

6437,9

|

|

Годовая

|

м3/год

|

3057601,8

|

1776872,7

|

|

Параметры

|

Ед.изм.

|

ЭКГ-12ус

|

ЭКГ-6,3у

|

|

Количество единиц

|

шт

|

3

|

1

|

|

Итого

|

м3/год

|

9172806

|

1776872,7

|

|

Годовая производственная мощность

|

м3/год

|

|

23249061

|

|

Принимаю количество

экскаваторов с учётом запаса по мощности 20%

|

шт

|

3

|

1

|

|

Резерв производственной

мощности

|

м3/год

|

|

1600000

|

Таблица 5.3

Техническая

характеристика ЭКГ

|

Параметры

|

Ед. изм.

|

ЭКГ-12ус

|

ЭКГ-6,3у

|

|

Ёмкость ковша

|

м3

|

12

|

6,3

|

|

Радиус черпания

|

м

|

27

|

35

|

|

Высота черпания

|

м

|

22

|

30

|

|

Радиус разгрузки

|

м

|

25

|

33

|

Высота уступа согласно правилам безопасности ведения горных работ, не

должна превышать максимальной высоты черпания экскаватора ЭКГ-12ус т.е. Ну <

Нч. т.е. принимаем проектом высоту уступа на вскрышных работах равную 20 м, так

как 20 м < 22 м.

Определяем ширину заходки:

Азах = 1,7 · Rч,м. (5.18)

где Rч- радиус черпания экскаватора, м

(см. табл.5.2.2)

Азах = 1,7*27 = 45,9м

Определяем ширину рабочей площадки

Шр.п. = Rр + С1 + Т + Пв+Z,м(5.19)

где Rр- радиус разгрузки, м (см.

табл.5.2.2)

С1- расстояние от нижней бровки уступа развала до оси пути, м

Т- ширина транспортной полосы, м

Пв- полоса для вспомогательного оборудования, м

Шрп = 25 + 3,5 + 4 +3,5 +10,4 = 46,4 м

Определяем берму безопасности

Z = Ну

· (ctg b - ctg α),м(5.20)

Z = 20

* (ctg (55) - ctg (80))=10.4 м

Определяем скорость проходки блока экскаватором ЭКГ-12ус

Uпр = Qсут / Ну · Азах,м/сут(5.21)

Uпр =

11078,2 / 20*45,9=12м/сут

5.3 Подготовка новых горизонтов

Подготовка новых горизонтов осуществляется системой тупиковых траншей.

Вследствие размещения всех транспортных коммуникаций на одном борту, развитие

горных работ будет осуществляться в горизонтальном и вертикальном направлениях.

Технология ведения горных работ с применением конвейерного транспорта по

принятой технологической схеме предусматривает четкую взаимоувязку работ по

подготовке и отработке новых горизонтов, отработке межблочных целиков, углубки

траншей под угольные подъемники, монтажу и демонтажу конвейерных линий.

Нарезку новых горизонтов, по угольной массе осуществляют экскаваторами

типа SRs(K)-2000. Роторный экскаватор после отработки части запасов в

основном горизонте переводят на нарезку нового горизонта и за тем им же в

комплексе с наклонным транспортным мостом производят погрузку угля на

находящимся в том же положении забойные конвейеры вышележащего основного

горизонта. Это позволяет совместить погрузку угля одним роторным экскаватором

на забойные конвейерные линии без изменения их положений, сократить работы по

монтажу и демонтажу конвейеров, а также создавать запас времени (более года)

для углубления траншей под угольные подъемники и монтажа новых конвейерных

линий на новом горизонте. Начало нарезки нового добычного горизонта

определяется подвиганием фронта работ от стационарного борта на расстояние

обеспечивающие ее нарезку, и углами падения новых пластов 3.

6. Подготовка горных пород к выемке и

погрузке

Среди способов подготовки горных пород к выемке особое место занимают

буровзрывные работы, затраты на которые в себестоимости добычи полезных

ископаемых составляет 20 - 35%. От их правильной организации зависит

производительность выемочного, транспортного, отвального и вспомогательного

оборудования.

Наиболее трудоемким и сложным процессом является бурение взрывных

скважин.

Организация буровых работ осуществляется в соответствии с инструкциями по

эксплуатации буровых станков и взаимоувязку бурения с другими процессами на

разрезе.

Бурение взрывных скважин на открытых горных работах осуществляется как с

закреплением, так и без закрепления буровых станков, потребует строгой увязки

производительности буровых станков и экскаваторов.

Комплекс работ по подготовке горных пород к выемке буровзрывным способом,

включает в себя: подготовку блока к бурению, обуривание блока, заряжание

скважин, проведение взрыва и подготовка к экскавации.

Подготовка блока к буровым работам состоит из работ по подготовке

площадки (освобождение площадки блока от оборудования, транспортных и

энергетических коммуникаций, планировки площадки блока, устройство дорог и

съездов, подготовки и составления проекта бурения, т.е. доставка на блок

буровых станков и вспомогательного оборудования, монтажа ЛЭП и подключение

станков, приведение оборудования в рабочее состояние).

Процесс буровых работ на блоке организуется таким образом, чтобы было

обеспечено снижение потерь, и увеличение чистого времени бурения каждым

станком. Это достигается за счет: установления окончательной последовательности

бурения отдельных скважин, своевременного выполнения комплекса вспомогательных

и обслуживающих работ, выделение для каждого станка отдельного фронта работ и

обеспечения максимально возможной их автономности.

При бурении первого ряда скважин буровой станок должен располагаться

перпендикулярно к бровке уступа, а расстояние от гусениц до бровки уступа

должно быть не менее 3 метров.

6.1 Выбор бурового оборудования

Покрывающие вскрышные породы поля №7 имеют коэффициент крепости 6-8 по

шкале проф. Протодьяконова, плотность пород составляет 2,2 - 2,4 т/м³,

поэтому для производства

буровых работ требуется мощное буровое оборудование, которое могло бы

бесперебойно и в заданные сроки подготавливать блок под проведение взрывных

работ. В соответствии с параметрами системы разработки при ведении вскрышных

работ принимаем буровой станок шарошечного бурения 2СБШ-200Н.

Данные станки предназначены для бурения вертикальных и наклонных скважин

в породах крепостью от 6 до 12. Уголь данного поля имеет плотность 1,54 т/м³

и относится к породам

2-4 категории крепости по шкале проф. Протодьяконова. Так как на выемке угля

используются роторные экскаваторы SRS (k)-2000, то для обеспечения ритмичной

работы экскаваторов принимаем буровые станки типа СБР-160Б.32.

Таблица 6.1

Техническая характеристика буровых станков

|

Параметры

|

2СБШ-200Н

|

СБР-160Б.32

|

|

Диаметр долота, мм Глубина

бурения, м Частота вращения долота, 1/с Скорость подачи, м/с Усилие подачи,

кН Скорость передвижения станка, км/ч Показатель трудности бурения

|

215 40 2,5-5,2 0,025 300

0,6 6

|

160 32 1,65 0,5 130 0,9 5

|

6.1.1 Производительность буровых станков

Скорость бурения станков шарошечного бурения определяется:

Uбур=

Ро · nв / 5·Пб · dд,м/ч(6.1)

где Ро - осевое усилие на долото, МН (таблица6.1);

nв-

частота вращения бурового става, 1/с (таблица 6.1);

Пб- показатель трудности бурения;

dд-

диаметр долота, м (таблица6.1).

Uбур =

0,22 ·2,7 / 5· 6· 0,215² =0,42 м/мин

Сменную производительность бурового станка на вскрышных работах

определяем по формуле

Qб/ст

= (Тсм · Ки) / tо + tв,м/см(6.2)

где Тсм- время смены, мин;

Ки- коэффициент использования рабочего времени;

tв-

вспомогательное время, ч;

tо =

1/Uбур - основное время бурения.

Qб/ст

= 480· 0,9 / ((1 / 0,54) + 0,5) = 183,8 м/см

Определяем годовую производительность 2СБШ-200Н

Qг = Qб/ст · Nсм,м/г(6.3)

Qг =

155,4· 320 = 49728 м/год

Скорость бурения станков шнекового бурения определяется

Uбур=(Ро

· nв)/ 400·Пб²

· dд ²,м/мин(6.4)

Uбур =

37,5· 4,2/400· 5²· 0,17 = 0,54 м/мин

Сменную производительность бурового станка на добычных работах определяем

по формуле

Qб/ст

= Тсм · Ки / tо + tв,м/см(6.5)

Qб/ст

= 480· 0,95 / ((1 / 0,54) + 0,5) = 194м/см

Определяем годовую производительность СБР-160Б.32

Qг = Qб/ст · Nсм, м/г(6.6)

Qг =

183,8· 320 = 62080м/г

Количество буровых станков nб/ст

рассчитывается исходя из объема горной массы, подлежащей обуриванию Vг.м. и выхода взорванной горной массы

qг.м. с 1 метра скважины.

Определяем количество буровых станков на вскрышном участке

nб/ст

= Vг.м. / Qг,qг.м.(6.7)

nб/ст

= 800000/49728*69,1=3б/ст

Определяем количество буровых станков на добычном участке

nб/ст

= Vп.и. / Qг,qг.м(6.8)

nб/ст

=14000000/62080*54,2=5б/ст

6.1.2 Расчет буровзрывных работ на вскрышном комплексе

Любой взрыв должен быть выполнен в соответствии с “Типовым проектом

ведения буровзрывных работ”. При этом удельный расход ВВ принимаем по данным

института НИИОГРа рассчитанным и установленным специально для Экибастузского

месторождения. На вскрышных работах, исходя из крепости пород, принимаем

буровой станок шарошечного бурения 2СБШ-200Н и взрывчатое вещество граммонит

79/21. Принимаем порядную схему коммутации заряда ВВ при многорядном

короткозамедленном взрывании.

Определяем линию сопротивления по подошве уступа

Wспп=53

· Кв · Dскв · √∆ / (Кп · γ),м(6.12)

где Кв - коэффициент, учитывающий взрываемость пород

∆ - плотность заряжения, г/см³;

Кп - переводной коэффициент от эталонного к заряженному ВВ;

Dскв -

диаметр скважины с учетом распирания стенок скважины.

Определяем диаметр скважины

dскв =

1,05 · dд, м(6.13)

dскв =

1,05· 0,215 = 0,23м

Wспп =

53· 1,2· 0,23√ 0,8 / 1 ·2,5 = 7,8м

Рассчитанная линия сопротивления по подошве уступа проверяется по условию

безопасности ведения работ Wспп ≥

Wб

Wб =

Ну · ctgα + С,м(6.14)

где α- угол откоса уступа, градус

С - безопасное расстояние от оси скважины до верхней бровки уступа, м

Wб =

20· 0,3249 + 2 = 8,5 м

По условию безопасности принимаю Wспп = 8,5 м.

Определяем длину скважины

Lскв =

(Ну + Lпер),м(6.15)

Lскв =

20 +2,99 = 22,99 м

Определяем длину перебура

Lпер =

13 · dскв,м(6.15)

Lпер =

13· 0,23 = 2,99м

Определяем длину забойки

L заб

= (0.5 - 0.75) · Wспп,м(6.16)

Lзаб =

0,5· 8,5 = 4,25 м

Определяем расстояние между скважинами в ряду

a = m · Wспп,м(6.17)

а = 1,1· 8,5 = 9.35 м

Определяем расстояние между рядами

в = Wспп / m,м(6.18)

в = 8.5 *0,9 = 7,7м

Определяем вместимость 1м. скважины

р = 0,785 · dс² · Δ,кг / м. (6.19)

р = 900 ·0,23²· 0,785 = 37,4 кг/м

Определяем массу скважинного заряда

Q = р

(Lскв-Lзаб), кг(6.20)

Q =

37,4 (22,99- 4,25) = 700,9 кг

Определяем число рядов скважин

nр = А

/ в, ряда(6.25)

nр =

30 / 7,7 = 3.89 ряда

Принимаю число рядов равное 4.

Определяем число скважин в ряду

nс = Lбл / а,скважин(6.26)

nс =

100 / 9,35 = 10,6 скв.

Принимаю количество скважин в ряду равное 10.

Определяем общее число скважин

Nскв =

nр · nс, скв.(6.28)

Nскв =

10· 4= 40 скв.

Определяем выход взорванной горной массы с 1 м. скважины

qгм = a · Wспп · Ну / Lскв,

м³/м(6.29)

qгм =

9,35· 8,5· 20 / 23 = 69,1 м³ / м

Определяем выход горной массы со второго и последующих рядов

V2 = a · в · Ну / Lскв,м³/м (6.30)

V2 =

9,35*7,7*20 / 23 = 62,6 м³ / м

Определяем объем взрываемого блока

Vб = А

· Ну · Lб, м³(6.33)

Vбл =

60000 м³