Тепловой расчёт двигателя

Введение

Тепловой

расчет позволяет аналитически с достаточной степенью точности определить

основные параметры вновь проектируемого или модернизируемого двигателя.

Рабочий

цикл рассчитывают для определения индикаторных, эффективных показателей работы

двигателя и температурных условий работы деталей, основных размеров, а также

выявления усилий действующих на его детали, построения характеристик и решения

рода вопросов динамики двигателя.

Результаты

теплового расчета зависят от совершенства оценки ряда коэффициентов,

используемых в расчете и учитывающих особенности проектируемого двигателя.

В

методической разработке рассмотрен пример расчета дизельного двигателя, пример построения

индикаторной диаграммы и пример кинематического и динамического расчетов

аналитическим методом в примерах расчетов не учитывается дозарядка и продувка

цилиндров.

1.ТЕПЛОВОЙ

РАСЧЕТ ДВИГАТЕЛЯ

Тип

двигателя Д-243

Давление

надувочного воздуха pк = 0,18 МПа

Номинальная

мощность дизеля Nе = 90 КВт

Номинальная

частота вращения n = 2200 мин

-1

Степень

сжатия ε = 16

Коэффициент

тактности τдв = 4

Коэффициент

избытка воздуха α = 1,7

Дизельное

топливо «Л»:

Низшая

удельная теплота сгорания топлива Qн=42500 кДж/кг

Средний

элементарный состав топлива: C = 85,7%

H = 13,1%

O = 1%

Состав

топлива задается массовым или объемный содержанием основных элементов: углерода

С, водорода Н и кислорода О. Нужно иметь ввиду, что в топливе присутствуют

также сера S, азот N и элементы

химических соединений в виде антидетонационных, противодымных и других

присадок. Расчет ведут для условий сгорания 1кг топлива.

Параметры

рабочего тела.

На основе химических реакций сгорания углерода и водорода рассчитывают

теоретически необходимое количество воздуха для сгорания 1кг топлива:

l0 = 1/0.23*(8/3*C+8*H –

О)=1/0,23(8/3*0,857+8*0,133 – 0,01) = 14,519 кг.

или

L0 = l0/μв = 14,519/28,96

= 0,5013 кмоля.

μв – масса 1 кмоля

воздуха ( μв = 28,96

кг/кмоль)

Количество свежего

заряда:

M1 = αL0 + 1/ μт

μт = -

молекулярная масса аров топлива ( для дизельных топлив μт = 180-200

кг/кмоль). В связи с малым значение члена 1/ μт по сравнению с

αL0 для упрощения в

расчете его не применяют.

M1 = αL0 =

1,7*0,5013=0,8523 кмоля.

α –

коэффициент избытка воздуха. Влияет на количество выдиляемой теплоты и состав

продуктов сгорания. Чем совершение процесс смесеобразования в дизеле, тем

меньше значения α и размеры цилиндра могут быть приняты для обеспечения

заданной мощности.

Ориентировочные значения α для автотракторных двигателей на номинальном

режиме работы находятся в следующих пределах: для дизелей с неразделимыми

камерами сгорания и объемны смесеобразованием – 1,5 – 1,8;

Общее

количество продуктов сгорания ( при α ≥1, т.е. при полном

сгорании топлива):

M2 = αL0 + H/4 + O/32 = 1,7*0,5013

+ 0,133/4 + 0,01/32 = 0,8858 кмоля.

При сгорании

в двигателях жидкого топлива всегда происходит приращение кмолей газа M2>M1. Приращение

числа кмолей газов происходит в следствии увеличения суммарного количества

молекул при химических реакциях распада молекул топлива и образования новых

молекул в результате сгорания водорода и участия в реакциях кислорода

содержащегося в топливе.

Химический

коэффициент молекулярного изменения горючей смеси:

β0

= M2/M1 = 0,8858/0,8523

= 1,0394.

Параметры

окружающей среды и остаточные газы.

Принимаем

атмосферные условия: р0

= 0,1 МПа; Т0 = 288 К. Давление надувочного воздуха рк =

0,18 МПа. В зависимости от степени надува принимаются следующие значения

давления рк надувочного воздуха при низком наддуве 1,5 р0;при

среднем – (1,5 – 2,2) р0. Принимаем показатель политропы сжатия

воздуха в компрессоре nк = 1,65.

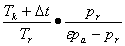

Температура

воздуха за компрессором (температура надувочного воздуха):

Тк =

Т0 (рк/ р0)(nк-1)/n = 288(0,18/0,1)(1,65-1)/1,65

= 288 К.

Давление и

температура остаточных газов:

Pr = 0,88 рк

= 0,88*0,18 = 0,150 МПа.

Принимаем

Тr = 800 К. Выбирая

значение Тr , следует

учитывать, что при увеличении частоты вращения температура остаточных газов

возрастает, а при увеличении степени сжатия и угла опережения подачи топлива

снижается. На температуру остаточных газов влияет также состав смеси.

Процесс

впуска. Принимаем температуру подогрева свежего заряда

Δt = 10 °C (Δt варьируется в

пределах 10 – 40 °C). Плотность

заряда на впуске: ρк = рк 106 /(RвTк) = 0,18*106/(287/288)

= 1,728 кг/м3.

Принимаем

(β2 + ξвп) = 3,3 и ωвп =

90 м/с. Тогда потери давления на впуске в двигатель:

Δра

= (β2 + ξвп) ω2вп ρк10-6/2

= 3,3 * 902 * 1,728 * 10-6/2 = 0,023 МПа,

где β –

коэффициент затухания скорости движения заряда рассматриваемом сечении

цилиндра; ξвп – коэффициент сопротивления впускной системы,

отнесенный к наиболее узкому ее сечению; ωвп – средняя скорость

движения заряда в наименьшем сечении впускной системы (как правило, клапане

или продувочных окнах).

По опытным

данным, в современных автотракторных двигателях в номинальном режиме (β2

+ ξвп) = 2,5 – 4 и ωвп = 50 – 130 м/с.

Сопротивление впускной системы зависит от многих факторов, в том числе от

длинны трубопроводов и их сечения, наличия впускной системы, колен, их радиуса

и числа, от шероховатостей стенок трубопроводов, сопротивлений при просасывании

через воздухоочиститель, клапаны.

С

увеличением частоты вращения вала двигателя аэродинамические сопротивления

увеличиваются.

Давление

в конце впуска:

ра

= рк - Δра = 0,18 – 0,023 = 0,157 МПа.

Коэффициент

остаточных газов:

γr =

γr = (363 + 10) /

800 * 0.158/(16 * 0.157 – 0.158) = 0.158.

Температура в конце впуска:

Та

= (Тк + Δt

+ γr

Тr)

/ (1 + γr

)

= (363 + 10 +0.031 * 800) / (1 + 0.031) = 386 К.

Коэффициент наполнения:

ηv

= Tк

* (εра – рr)/[(Tk

+

Δt)(ε – 1)pk)].

ηv = 363(16 *

0,157 – 0,158)/(363+10)(16-1)*0,18 = 0,848.

Процесс сжатия. С учетом характерных значения показателя

политропы сжатия для заданных параметров двигателя принимаем, рассчитывая по

эмпирической формуле,

n1

= 1.41 – 100/2200 = 1.37

По опытным данным для дизелей без наддува n1

= 1,38 – 1,42; для дизелей с наддувом n1

= 1,35 – 1,38.

Давление в конце сжатия:

рс

= раεn1

= 0.157 * 161.37 = 7 МПа.

Температура в конце сжатия:

Тс = Таε n1-1

= 386 * 161,37 – 1 = 1077 К.

Средняя молярная теплоемкость заряда (воздуха)в конце сжатия:

μсvc=20.16

+ 1.74*10-3 Тс = 20,16+1,74*10-3 * 1077 =

22,03 кДж/(кмоль * град)

Число молей остаточных газов:

Число молей газов в конце сжатия до сгорания:

Мс

= М1 + Мr = 0.8523 + 0.0264 = 0.8787 кмоля.

Процесс сгорания. Средняя молярная теплоемкость продуктов

сгорания в дизеле:

μсpz = (20.2 + 0.92/α) + (15.5 +

13.8/α) * 10-4

Tz + 8.314 = (20.2

+ 0.92/1.7) +

+

(15.5 + 13.8/1.7) * 10-4 Tz + 8,314 = 29,06

+ 0,0024 Tz , кДж/(кмоль *

град)

Число молей газов после сгорания:

Mz = М2

+ Мr = 0,8858 +

0,0264 = 0,9122 кмоля.

Расчетный коэффициент молекулярного изменения:

β

= Mz / Мс

= 0,9122/0,8787 = 1,0381.

Принимаем

коэффициент использования теплоты ξ = 0,85. Тогда количества теплоты,

передаваемой газом во время впрыска при сгорании

кг топлива:

Q = ξQн = 0,85 * 42500

= 36125 кДж/кг.

На значение

коэффициента использования теплоты ξ влияют конструктивные параметры,

режимы работы и регулировки двигателя.

Значение

коэффициента использования теплоты ξ варьирует для дизеля в пределах 0,7 –

0,9.

В дизеле с

наддувом для ограничения максимального давления сгорания принимаем меньшее

значение степени повышения давления, чем в дизеле без наддува: λ = 1,6.

Давление в конце сгорания:

pz = pc * λ = 7 * 1.6 =

11.2 МПа.

Для дизелей

с неразделенными камерами сгорания и объемным смесеобразованием λ = 1,6 –

2,5;

Температуру

в конце сгорания определяют из уравнения сгорания:

βμсpzTz =  + Тс (μсvc + 8.314λ)

+ Тс (μсvc + 8.314λ)

1,0381 * (29,06 + 0,0024 * Tz) = (0,85 *

42500)/(1,7 * 0,5013*(1+0,031))+

+1077 * (22,03 + 8,314 * 1,6)

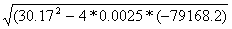

Решаем уравнение относительно Тz:

0,0025 Т2z + 30,17 Тz – 79168,2 = 0

Тz = (-30,17 ± )/2/0,0025 = 2222 К.

)/2/0,0025 = 2222 К.

Значения максимальной температуры и давления цикла для современных

автотракторных двигателей при работе с полной нагрузкой составляю Тz = 1800 – 2300

К, pz = 5 -12 МПа.

Степень предварительного расширения:

ρ

= (βТz)/(λТс) = (1,0381 *

2222)/(1,6 * 1077) = 1,339

Процесс расширения. Степень последующего расширения:

δ

= ε/ρ = 16/1,339 = 11,949

С

учетом характерных значений показателя политропы расширения для заданных

параметров двигателя принимаем n2 = 1.25 (n2 = 1.18 – 1.28).Тогда

рb = рz / δn2 = 11.2/11.9491.25

= 0.5 МПа.

Тb = Тz / δn2-1 = 2222/11.949(1.25-1)

=1195.27 К.

Проверим правильность ранее принятой температуры остаточных газов (Тr принято 800 К):

Тr = Тb/ = 1195,27/(0,5/0,158)1/3 =

813 К.

= 1195,27/(0,5/0,158)1/3 =

813 К.

Δ = 100(800-813)/800 = 1,625 % (допустимое значение Δ = 5 %).

Индикаторные

параметры рабочего цикла двигателя. Среднее индикаторное давление

цикла для нескругленной индикаторной диаграммы:

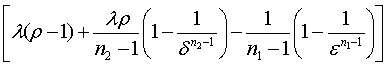

р'i = pс /(ε - 1)

р'i = 7/(16-1)[16(1,339-1)+1,6*1,339/(1,25-1)*(1-1/11,994(1,25-1))

–

- 1/(1,37-1) * (1 – 1/16(1,37-1))] = 1,293 МПа.

Принимаем коэффициент полноты индикаторной диаграммы v = 0.95

Тогда

pi = р'i v = 1.293*0.95

=1.228 МПа.

Индикаторный КПД:

ηi = pi α l0 / (Qнρк

ηv) = 1.228 * 1.7*14.519/(42.50*1.728*0.848)

=0.487

Индикаторный удельный расход топлива:

gi = 3.6*103/(Qн ηi) = 3,6*103

/(42,50*0,487) = 173,93 г/(кВт*ч).

Эффективные

показатели двигателя. Принимаем предварительно среднюю скорость поршня Wn.ср. = 9,17 м/с.

Тогда среднее давление механических потерь:

рм

= a + b Wn.ср = 0.105 + 0.012*9.17 = 0.215 МПа.

Среднее

эффективное давление:

рe = pi - рм

= 1,228 – 0,215 = 1,013 МПа.

Механический КПД:

ηм

= рe / pi = 1,013/1,228 =

0,825.

Эффективный КПД:

ηе

= ηi ηм = 0,487 * 0,825

= 0,402.

Эффективный расход топлива:

ge = 3,6*103/(Qн ηе)

= 3,6*1000/(42,5*0,402) = 210,711 г/( кВт*ч).

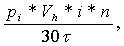

Основные размеры цилиндра и удельные параметры двигателя.

Ni =

где Vh – рабочий объем

цилиндра. В соответствии с прототипом значение хода поршня 115мм и D = 130мм.

Vh = S * π * D2/4 =125 * 3.14 *

1102/4 = 1.187 л.

Ni = 1,228 * 1,187

* 4 * 2200/ 30 / 4 = 106,893 кВт.

Литраж двигателя:

Vл = Vh * i = 1.187 * 4 =

4.748 л.

Площадь поршня:

Fn = π D2/4 = 3.14*1102/4

= 94.99 см2.

Средняя скорость поршня:

Wn.ср = Sn/(3*104)

= 125*2200/( 3*104) = 9.17 м/с.

Эффективный крутящий момент:

Ме

= 9550Ne / n = 9550 * 90

/2200=390.68 Н*м.

Часовой расход топлива:

Литровая мощность:

Nл = Ne/ Vл = 90 / 4,748 =

18,96 кВт/л.

Удельная поршневая мощность:

Nп = Nе 4/(i π D2) = 90 * 4/(4 *

3.14 * 1102) = 23.69 кВт/дм3.

Если принять массу сухого двигателя вспомогательным оборудованием по прототипу Gсух = 430 кг, то

литровая масса.

gл = Gсух / (Vhi) = 430/(1.187 *

4) = 90.56 кг/л.

и удельная масса

gn = Gсух/ Nе = 430/90 = 4,8

кг/кВт.

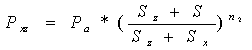

2.ПОСТРОЕНИЕ ИНДИКАТОРНОЙ ДИАГРАММЫ

Индикаторную

диаграмму поршневого двигателя строим по результатам теплового расчета для

номинального режима его работы. Расчет проводим аналитическим методом,

используя полученные результате теплового расчета значений давлений в

характерных точках диаграммы Ра, Рс, Рz, Рb, а также

значения показателя политропы n1 и n2, степеней

ε, ρ, δ. Следовательно расчет сводиться к определению

промежуточных значений политроп сжатия и расширения в зависимости от угла

поворота коленчатого вала.

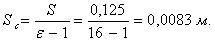

Определяем условный размер камеры сгорания Sc и Sz :

где: S – ход поршня,

м;

δ = dρ – степень

последующего расширения;

ρ – степень предварительного расширения.

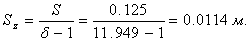

Рассчитываем путь поршня Sx при повороте

коленчатого вала на каждые 15° или 30° с с положения

колена вала соответствующего ВМТ по формуле:

Рассчитываем текущее значение отношения Sx/S.

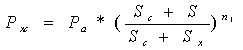

Определяем текущее значение политропы сжатия Pxc в зависимости от

угла поворота коленчатого вала φ:

Определяем текущее значение политропы расширения Pxz в зависимости

от угла поворота коленчатого вала φ:

Результаты расчетов сводим в табл.1 и по соответствующим точкам строим кривые

индикаторной диаграммы.

Строим

ось ординат – давление над поршнем и ось абсцисс – ход поршня. На оси абсцисс

откладываем в масштабе отрезок равный ходу поршня и отмечаем отрезки Sx/S в этом же

масштабе. Для расчетного значения текущей координаты хода поршня от угла

поворота коленчатого вала будет соответствовать расчетные значения политроп

сжатия и расширения приведенные в табл.1. Индикаторная диаграмма должна быть

скругленной на переходных участках, а в момент впрыска топлива процесс горения

происходит при постоянном давлении и отражается на диаграмме в виде площадки Рz - P 'z .

Таблица 1.

Результаты расчетов

|

Углы

поворота

|

Ра

|

Рс

|

Рz

|

Pb

|

Sx/S

|

|

0

|

0,1570

|

7,0434

|

11,2177

|

0,5041

|

0,00

|

|

15

|

0,1570

|

4,7946

|

8,6079

|

0,5041

|

0,02

|

|

30

|

0,1570

|

2,2978

|

4,9600

|

0,5041

|

0,08

|

|

45

|

0,1570

|

1,1684

|

2,8727

|

0,5041

|

0,18

|

|

60

|

0,1570

|

0,6764

|

1,8125

|

0,5041

|

0,30

|

|

75

|

0,1570

|

0,4432

|

1,2586

|

0,5041

|

|

90

|

0,1570

|

0,3204

|

0,9479

|

0,5041

|

0,57

|

|

105

|

0,1570

|

0,2501

|

0,7621

|

0,5041

|

0,69

|

|

120

|

0,1570

|

0,2087

|

0,6493

|

0,5041

|

0,80

|

|

135

|

0,1570

|

0,1830

|

0,5778

|

0,5041

|

0,89

|

|

150

|

0,1570

|

0,1687

|

0,5348

|

0,5041

|

0,94

|

|

165

|

0,1570

|

0,1570

|

0,5116

|

0,5041

|

0,99

|

Индикаторная диаграмма

3.КИНЕМАТИЧЕСКИЙ И ДИНАМИЧЕСКИЙ АНАЛИЗ

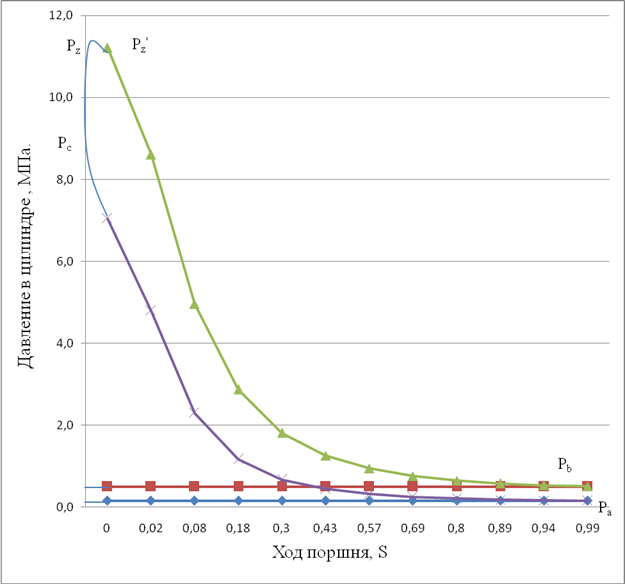

Построение диаграммы перемещения поршня

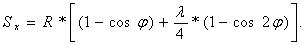

Перемещение поршня определяется по следующей формуле:

Sn

= R(1 – cosφ + (λ/4)*(1 – cos2φ).

Производим

расчет Sn через каждые 30°

угла поворота коленчатого вала и сводим результаты в табл.2.

Диаграмма перемещения поршня

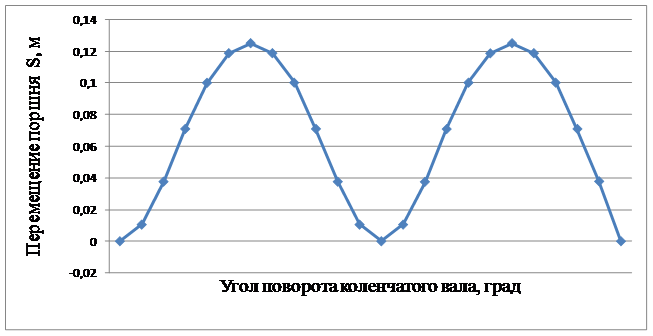

Построение диаграммы скорости поршня

Построение диаграммы скорости поршня

Скорость поршня определяется по следующей формуле:

Wn

= ωR(sinφ + (λ/2) * sin2φ).

Производим

расчет Wn через каждые 30°

угла поворота коленчатого вала и сводим результаты в табл.2.

Скорость поршня

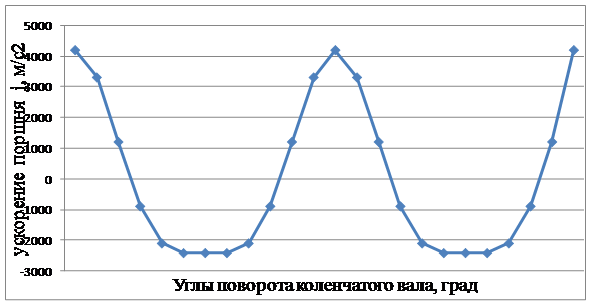

Построение диаграммы ускорения поршня

Ускорения поршня определяется по следующей формуле:

jn = Rω2(cosφ + λ * cos2φ).

Производим

расчет jn через каждые 30°

угла поворота коленчатого вала и сводим результаты в табл.2.

Ускорение поршня

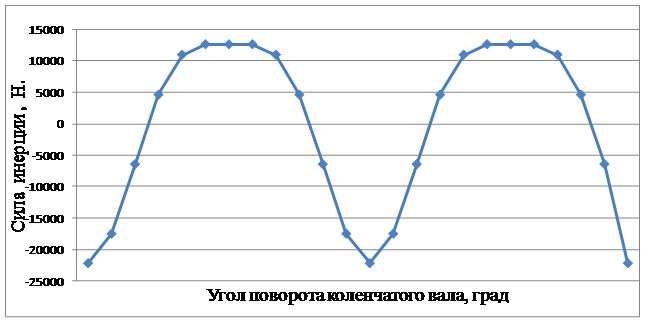

Построение диаграммы сил инерции

Построение диаграммы сил инерции

Запишем формулу определения сил инерции от возвратно – поступательных

движущихся масс: Pj = -mj * R ω2(cosφ + λ * cos2φ),

где mj = mn + mш.п = 2,544 + 2,7 =

5,244 – приведенная масса к центру оси поршневого пальца;

mn – масса

поршневого комплекта ( по прототипу mn = 2,544 кг)

mш.п – масса

шатунной группы (mш.п = 2,7 кг)

Производим

расчет Wn через каждые 30°

угла поворота коленчатого вала и сводим результаты в табл.2.

Диаграммы сил инерции поршня

Таблица 2.

Результаты расчетов

|

Углы поворота

|

Sп

|

Wп

|

Jп

|

Pj

|

0,0000

|

0,0000

|

4208,80

|

-22070,95

|

|

30

|

0,0105

|

8,8785

|

3317,33

|

-17396,08

|

|

60

|

0,0376

|

14,1459

|

1209,62

|

-6343,25

|

|

90

|

0,0709

|

14,3900

|

-894,79

|

4692,23

|

|

120

|

0,1000

|

10,7794

|

-2104,40

|

11035,47

|

|

150

|

0,1187

|

5,5127

|

-2422,55

|

12703,85

|

|

180

|

0,1250

|

0,0000

|

-2419,23

|

12686,44

|

|

210

|

0,1187

|

-5,5127

|

-2422,55

|

12703,85

|

|

240

|

0,1001

|

-10,7794

|

-2104,40

|

11035,47

|

|

270

|

0,0709

|

-14,3901

|

-894,79

|

4692,23

|

|

300

|

0,0376

|

-14,1459

|

1209,62

|

-6343,25

|

|

330

|

0,0105

|

-8,8785

|

3317,33

|

-17396,08

|

|

360

|

0,0000

|

0,0000

|

4208,80

|

-22070,95

|

|

390

|

0,0105

|

8,8786

|

3317,33

|

-17396,08

|

|

420

|

14,1460

|

1209,62

|

-6343,25

|

|

450

|

0,0708

|

14,3901

|

-894,79

|

4692,23

|

|

480

|

0,1001

|

10,7794

|

-2104,40

|

11035,47

|

|

510

|

0,1186

|

5,5127

|

-2422,55

|

12703,85

|

|

540

|

0,1250

|

0,0000

|

-2419,23

|

12686,44

|

|

570

|

0,1187

|

-5,5127

|

-2422,55

|

12703,85

|

|

600

|

0,1001

|

-10,7194

|

-2104,40

|

11035,47

|

|

630

|

0,0709

|

-14,3900

|

-894,79

|

4692,23

|

|

660

|

0,0378

|

-14,1459

|

1209,62

|

-6343,25

|

|

690

|

0,0107

|

-8,8785

|

3317,33

|

-17396,08

|

Литература

1.

Николаенко А.В. Теория,

конструкция и расчет автотракторных двигателей. – М.: Колос, 1984. – 335 с.

2.

Колчин А.И., Демидов В.П. Расчет

автомобильных и тракторных двигателей. – М.: Высшая школа, 1980. – 400 с.

3.

Автомобильные двигатели/ Под ред.

М.С. Ховаха. – М.: Машиностроение, 1977. – 591 с.

4.

Автомобильные и тракторные

двигатели. В 2 ч./ Под ред. И.М. Ленина. – М.: Высшая школа, 1976. – Ч.-2.

5.

Колчин А.И., Демидов В.П. Расчет

автомобильных и тракторных двигателей. – 3-е изд. Перераб. и допол. - М.: Высшая школа, 2002. – 496 с.: ил.